实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于等离子加工技术领域,涉及一种实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法。

背景技术

碳材料的表层改性对于拓宽其在微机电系统、生物医学、航天工业和磁存储等领域的应用非常重要。常用的碳材料表面加工方法包括高能质子以及高能电子束照射,高温氧化退火以及紫外光照射等。但高能粒子束轰击对粒子束的发生装置有较高要求,且加工范围较小。高温氧化退火和紫外光照射存在加工过程不可控以及不安全等问题。等离子体加工具有加工过程可控、功能可扩展、高效安全,且可用于大面积大批量处理等优点,可以克服这些问题。尤其是氧等离子体刻蚀加工,由于同碳材料具有较高的化学反应活性,已广泛应用于碳材料的表面改性。

已报道的氧等离子体刻蚀加工通常能够使碳膜表层的sp

发明内容

本发明的目的是提供一种实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法,该方法通过调控参数可实现刻蚀过程中将正离子引出或将电子引出轰击碳膜表面对其进行表层改性,解决了现有氧等离子体刻蚀仅能将正离子引出的问题,扩充了氧等离子体加工对碳膜结构和性能的调控作用,丰富了氧等离子体加工方法的使用范围和应用场合。

本发明所采用的技术方案是,实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法,具体包括如下步骤:

步骤1,测定氧等离子体基片周围磁镜处的悬浮电位V

步骤2,对碳膜进行氧等离子体刻蚀加工;

步骤3,根据步骤1测定的悬浮电位V

本发明的特点还在于:

步骤1的具体过程为:

在ECR加工装置的工作台上放入朗缪尔探针,将加工装置抽取真空后,通过双气路系统在真空腔体中通入氩气和氧气的混合气体,打开磁线圈电流以及微波,将真空腔体中的混合气体电离,激发产生ECR氧等离子体,利用朗缪尔探针测量得到氧等离子体中基片周围磁镜处的悬浮电位V

步骤2的具体工程为:

在加工装置的工作台上放置待刻蚀碳膜的基片架,将加工装置抽真空后,通过双气路系统在真空腔体中通入氩气和氧气的混合气体,打开磁线圈电流以及微波,将真空腔体中的混合气体电离,激发产生ECR氧等离子体,然后打开基片偏压,将等离子体中的粒子引出,对碳膜进行氧等离子体刻蚀加工。

步骤1和步骤2中,混合气体中氧气所占分压均为0~50%。

步骤3中的具体过程为:当基片偏压调节至低于悬浮电位V

本发明的有益效果是,本发明提供的氧等离子体刻蚀方法,可通过改变基片偏压与悬浮电位的大小关系实现刻蚀加工过程中将等离子体中的正离子引出或将电子引出轰击碳膜表面对其进行表层改性,即实现刻蚀加工过程中离子轰击或电子轰击的切换。在离子轰击辅助下,相比纯氩等离子体,氧等离子体刻蚀加工后石墨烯嵌层碳膜中sp

附图说明

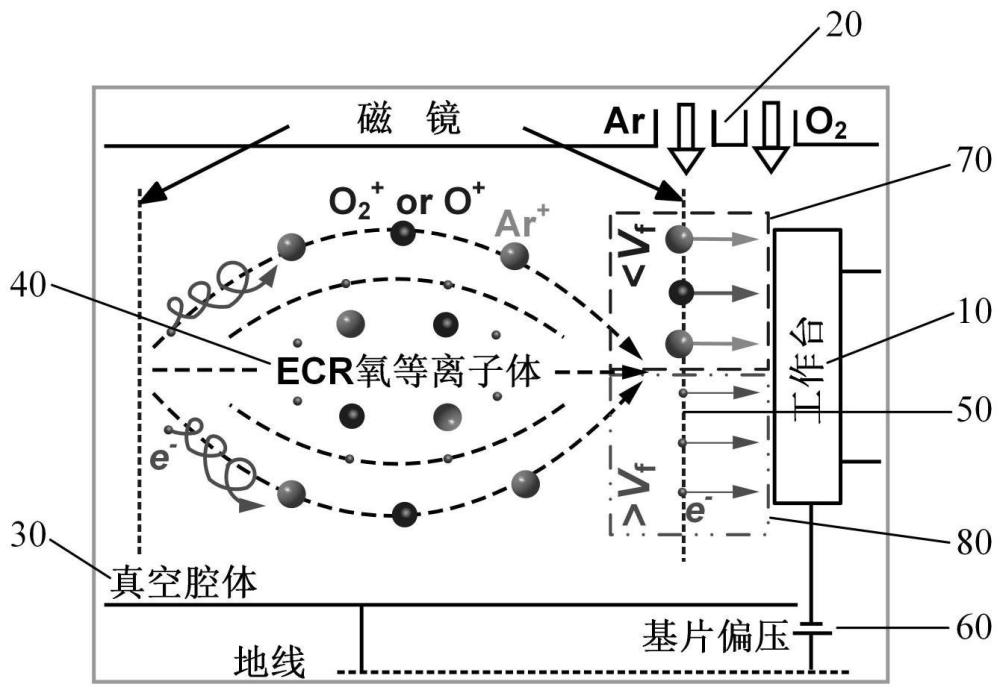

图1是本发明实现离子轰击辅助和电子轰击辅助转换的氧等离子体刻蚀方法原理图;

图2(a)、(b)是本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法实施例1中石墨烯嵌层碳膜经离子轰击辅助的纯氩等离子体和12%氧等离子体刻蚀后的表面形貌图;

图3(a)、(b)是本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法实施例1中石墨烯嵌层碳膜经离子轰击辅助的纯氩等离子体和12%氧等离子体刻蚀后的XPSC1s谱图;

图4(a)、(b)是本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法实施例1中石墨烯嵌层碳膜经电子轰击辅助的纯氩等离子体和12%氧等离子体刻蚀后的表面形貌图;

图5(a)、(b)是本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法实施例1中石墨烯嵌层碳膜经电子轰击辅助的纯氩等离子体和12%氧等离子体刻蚀后的XPSC1s谱图;

图6(a)、(b)是本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法实施例2中石墨烯嵌层碳膜经离子轰击辅助的纯氩等离子体和24%氧等离子体刻蚀后的表面形貌图;

图7(a)、(b)是本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法实施例2中石墨烯嵌层碳膜经电子轰击辅助的纯氩等离子体和24%氧等离子体刻蚀后的表面形貌图。

图中,10.工作台,20.双气路系统,30.真空腔体,40.ECR氧等离子体,50.基片周围磁镜,60.基片偏压,70.虚线框,80.双点划线框。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明实现离子轰击和电子轰击辅助转换的氧等离子体刻蚀方法,具体包括如下步骤:

步骤1,图1为电子回旋共振(electron cyclotron resonance,ECR)等离子体加工装置,在工作台10位置放入朗缪尔探针。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,混合气体中氧气所占分压为0~50%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。利用朗缪尔探针测量得到氧等离子体中基片周围磁镜50处的悬浮电位V

步骤2,将工作台10位置放入的朗缪尔探针取出后更换为放置待刻蚀碳膜的基片架。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,混合气体中氧气所占分压为0~50%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。然后打开基片偏压60,将等离子体中的粒子引出,对碳膜进行氧等离子体刻蚀加工。

步骤3,当基片偏压60调节至低于悬浮电位V

通过表征发现,在离子轰击辅助下,相比混合气体中未通入氧气、仅通入氩气,即等离子体为纯氩等离子体时,氧等离子体刻蚀加工后碳膜表层sp

通过表征发现,相比离子轰击辅助的氧等离子体刻蚀,电子轰击辅助的氧等离子体刻蚀后碳膜膜厚更大,表面粗糙度更大。

实施例1

步骤1,在ECR等离子体加工装置工作台10位置放入朗缪尔探针。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压分别为0%和12%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。当混合气体中氧气分压为0%时,等离子体为纯氩等离子体。利用朗缪尔探针测量得到纯氩等离子体中基片附近磁镜50处的悬浮电位约为0V。当混合气体中氧气分压为12%时,等离子体为氧等离子体。利用朗缪尔探针测量得到12%氧等离子体中基片周围磁镜50处的悬浮电位约为0V。

步骤2,将工作台10位置放入的朗缪尔探针取出后更换为放置待刻蚀的石墨烯嵌层碳膜(膜厚110nm)的基片架。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压分别为0%和12%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。然后打开基片偏压60,将等离子体中的粒子引出,利用纯氩等离子体和12%氧等离子体刻蚀加工石墨烯嵌层碳膜。

步骤3,调节基片偏压60至-100V,基片表面电位较悬浮电位低,会吸引等离子体中的正离子对碳膜表面进行轰击,实现离子轰击辅助的等离子体刻蚀,离子轰击能量均值为100eV,刻蚀时间设置为2min。纯氩等离子体中被吸引的正离子主要为Ar

步骤4,调节基片偏压60至+100V,基片表面电位较悬浮电位高,会吸引等离子体中的电子(e

通过测量表征得到,经离子轰击辅助的纯氩等离子体和12%氧等离子体刻蚀加工后,碳膜的膜厚分别为105nm和80nm,表面粗糙度为10.1nm和3.23nm(如图2(a)、图2(b)所示,图2(a)为经离子轰击辅助的纯氩等离子体刻蚀后的表面形貌图,图2(b)为经离子轰击辅助的12%氧等离子体刻蚀后的表面形貌图),表层sp

可以看出,在离子轰击辅助下,相比纯氩等离子体,氧等离子体刻蚀加工后碳膜表层sp

此外,相比离子轰击辅助的氧等离子体刻蚀,电子轰击辅助的氧等离子体刻蚀后碳膜膜厚更大,表面粗糙度更大。

实施例2

步骤1,在ECR等离子体加工装置工作台10位置放入朗缪尔探针。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压为24%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。利用朗缪尔探针测量得到24%氧等离子体中基片周围磁镜50处的悬浮电位约为0V。

步骤2,将工作台10位置放入的朗缪尔探针取出后更换为放置待刻蚀的石墨烯嵌层碳膜(膜厚110nm)的基片架。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压分别为0%和12%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。然后打开基片偏压60,将等离子体中的粒子引出,利用纯氩等离子体和24%氧等离子体刻蚀加工石墨烯嵌层碳膜。

步骤3,调节基片偏压60至-5V,基片表面电位较悬浮电位低,会吸引等离子体中的正离子对碳膜表面进行轰击,实现离子轰击辅助的等离子体刻蚀,离子轰击能量均值为5eV,刻蚀时间设置为5min。纯氩等离子体中被吸引的正离子主要为Ar

步骤4,调节基片偏压60至+50V,基片表面电位较悬浮电位高,会吸引等离子体中的电子(e

通过测量表征得到,经离子轰击辅助的纯氩等离子体和24%氧等离子体刻蚀加工后,碳膜的膜厚分别为110nm和50nm,表面粗糙度为17nm和1.47nm(图6(a)为经离子轰击辅助的纯氩等离子体刻蚀后的表面形貌图,图6(b)为经离子轰击辅助的24%氧等离子体刻蚀后的表面形貌图)。经电子轰击辅助的纯氩等离子体和24%氧等离子体刻蚀加工后,碳膜的膜厚分别为110nm和65nm,表面粗糙度为18.1nm和5.07nm(图7(a)为经电子轰击辅助的纯氩等离子体刻蚀后的表面形貌图,图7(b)为经电子轰击辅助的24%氧等离子体刻蚀后的表面形貌图)。

可以看出,相比离子轰击辅助的氧等离子体刻蚀,电子轰击辅助的氧等离子体刻蚀后碳膜膜厚更大,表面粗糙度更大。

实施例3

步骤1,在ECR等离子体加工装置工作台10位置放入朗缪尔探针。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压为50%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。利用朗缪尔探针测量得到50%氧等离子体中基片周围磁镜50处的悬浮电位约为0V。

步骤2,将工作台10位置放入的朗缪尔探针取出后更换为放置待刻蚀的非晶碳膜(膜厚200nm)的基片架。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压分别为0%和50%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。然后打开基片偏压60,将等离子体中的粒子引出,利用纯氩等离子体和50%氧等离子体刻蚀加工非晶碳膜。

步骤3,调节基片偏压60至-50V,基片表面电位较悬浮电位低,会吸引等离子体中的正离子对碳膜表面进行轰击,实现离子轰击辅助的等离子体刻蚀,离子轰击能量均值为50eV,刻蚀时间设置为3min。纯氩等离子体中被吸引的正离子主要为Ar

步骤4,调节基片偏压60至+200V,基片表面电位较悬浮电位高,会吸引等离子体中的电子(e

实施例4

步骤1,在ECR等离子体加工装置工作台10位置放入朗缪尔探针。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压为36%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。利用朗缪尔探针测量得到36%氧等离子体中基片周围磁镜50处的悬浮电位约为0V。

步骤2,将工作台10位置放入的朗缪尔探针取出后更换为放置待刻蚀的非晶碳膜(膜厚200nm)的基片架。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压为36%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。然后打开基片偏压60,将等离子体中的粒子引出,利用36%氧等离子体刻蚀加工非晶碳膜。

步骤3,先调节基片偏压60至-150V,基片表面电位较悬浮电位低,会吸引等离子体中的正离子对碳膜表面进行轰击,实现离子轰击辅助的氧等离子体刻蚀,离子轰击能量均值为150eV,刻蚀时间设置为1min。刻蚀过程中测量得到通过基片的电流为0.02A,基片表面的温度不超过50℃。

步骤4,然后调节基片偏压60至+250V,基片表面电位较悬浮电位高,会吸引等离子体中的电子(e

该实施例实现了先离子轰击辅助后电子轰击辅助复合的ECR氧等离子体刻蚀改性。

实施例5

步骤1,在ECR等离子体加工装置工作台10位置放入朗缪尔探针。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压为42%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。利用朗缪尔探针测量得到42%氧等离子体中基片周围磁镜50处的悬浮电位约为0V。

步骤2,将工作台10位置放入的朗缪尔探针取出后更换为放置待刻蚀的石墨烯嵌层碳膜(膜厚200nm)的基片架。待ECR装置抽取高真空后,通过双气路系统20在真空腔体30中通入氩气和氧气的混合气体,调节混合气体中氧气所占分压为42%。打开磁线圈电流以及微波,将真空腔体30中的混合气体电离,激发产生ECR氧等离子体40。然后打开基片偏压60,将等离子体中的粒子引出,利用42%氧等离子体刻蚀加工石墨烯嵌层碳膜。

步骤3,先调节基片偏压60至+200V,基片表面电位较悬浮电位高,会吸引等离子体中的电子(e

步骤4,然后调节基片偏压60至-200V,基片表面电位较悬浮电位低,会吸引等离子体中的正离子对碳膜表面进行轰击,实现离子轰击辅助的氧等离子体刻蚀,离子轰击能量均值为200eV,刻蚀时间设置为2min。刻蚀过程中测量得到通过基片的电流为0.02A,基片表面的温度不超过50℃。

该实施例实现了先电子轰击辅助后离子轰击辅助复合的ECR氧等离子体刻蚀改性。