一种复合正极材料及其制备方法和应用

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及电池技术领域,特别是涉及一种复合正极材料及其制备方法和应用。

背景技术

当今社会,锂离子电池在日常生活中应用愈加广泛。以有机电解液为电解质的传统锂离子电池在能量密度和安全性方面遭遇瓶颈。在追逐高能量密度的同时,对电池的安全性也提出挑战。

然而,现广泛使用的锂离子电池使用的是有机电解液,存在重大安全隐患,制约了锂离子电池在电动交通领域的进一步应用。基于固态电池在能量密度、功率密度和循环寿命等方面的巨大潜力,全固态锂电池采用固态电解质代替有机电解液,有望解决现有液态电解液的安全隐患,已成为国际能源领域公认的锂电池最重要发展方向。

固态电解质是全固态电池的关键,其中硫化物电解质最有商业化前景。但由于界面不相容,锂沉积等问题的出现,对于全固态电池的制备增加了很多成本。

基于此,本发明提供了一种复合正极材料及其制备方法和应用。

发明内容

本发明所要解决的技术问题在于:提供一种复合正极材料及其制备方法和应用,旨在采用增强电解质材料与复合正极材料、锂合金负极材料间的接触,降低电解质层与与复合正极材料、锂合金负极材料间的界面不相容,有效缓解锂沉积等问题,提高全固态锂离子电池的电化学性能。

本发明所要解决的技术问题采取以下技术方案来实现:

一种复合正极材料,所述复合正极材料由Cu@C和固态电解质按重量比1:1~1.5组合而成,所述Cu@C包括重量比为1~1.5:1的纳米铜颗粒和乙炔黑,纳米铜颗粒的粒径为30~60nm。

优选的,所述Cu@C和固态电解质的重量比为1:1.5;所述纳米铜颗粒和乙炔黑重量之比为1.3:1。

优选的,所述固态电解质为Li

进一步的,所述固态电解质为Li

优选的,所述Cu@C由以下步骤制得:

S1、制备Cu@C浆料

纳米铜颗粒、乙炔黑按比例混合,再加入海藻酸钠溶液,且海藻酸钠占海藻酸钠、纳米铜颗粒和乙炔黑所成混合物的重量百分比为8-10wt%;经超声、搅拌得Cu@C浆料;

进一步的,海藻酸钠占海藻酸钠、纳米铜颗粒和乙炔黑所成混合物的重量百分比为9wt%。

S2、制备Cu@C

将Cu@C浆料涂在铝箔的光亮面,经真空干燥得Cu@C。

优选的,在S1中,超声时间为40~60min,搅拌时间为30~50min;在S2中,干燥温度为90~100℃,干燥时间为18~20h。

上述复合正极材料的制备方法,包括以下步骤:将Cu@C和固态电解质按比例混合;经研磨、压片得复合正极材料。

需要说明的是,在Cu@C和固态电解质混合前,需要将Cu@C从铝箔取下。

优选的,研磨时间为30~40min,压片条件:压力值为350Mpa~450Mpa。

上述的复合正极材料在制备全固态锂离子电池方面的应用。

一种全固态锂离子电池,包含电解质膜层、锂合金负极材料和上述的复合正极材料。

上述的全固态锂离子电池,所述电解质膜层由固态电解质和聚偏氟乙烯粘结剂混合而成,其中,所述固态电解质为Li

优选的,所述固态电解质为Li

上述的全固态锂离子电池,所述锂合金负极材料由锂硅合金粉与金属锂按重量比为1:1~1.5复合轧制而成,其中,轧制次数为10~15次,锂合金负极材料的厚度为0.3~0.5mm。

进一步的,所述锂合金负极材料由锂硅合金粉与金属锂按重量比为1:1复合轧制而成。

本发明的有益效果是:本发明中各工艺流程简单易行,各原料易于获取,且环境友好,所制备的全固态锂离子电池的安全性能较高,电化学性能优异,特别是复合正极层与电解质层接触紧密,有利于降低界面阻抗。

附图说明

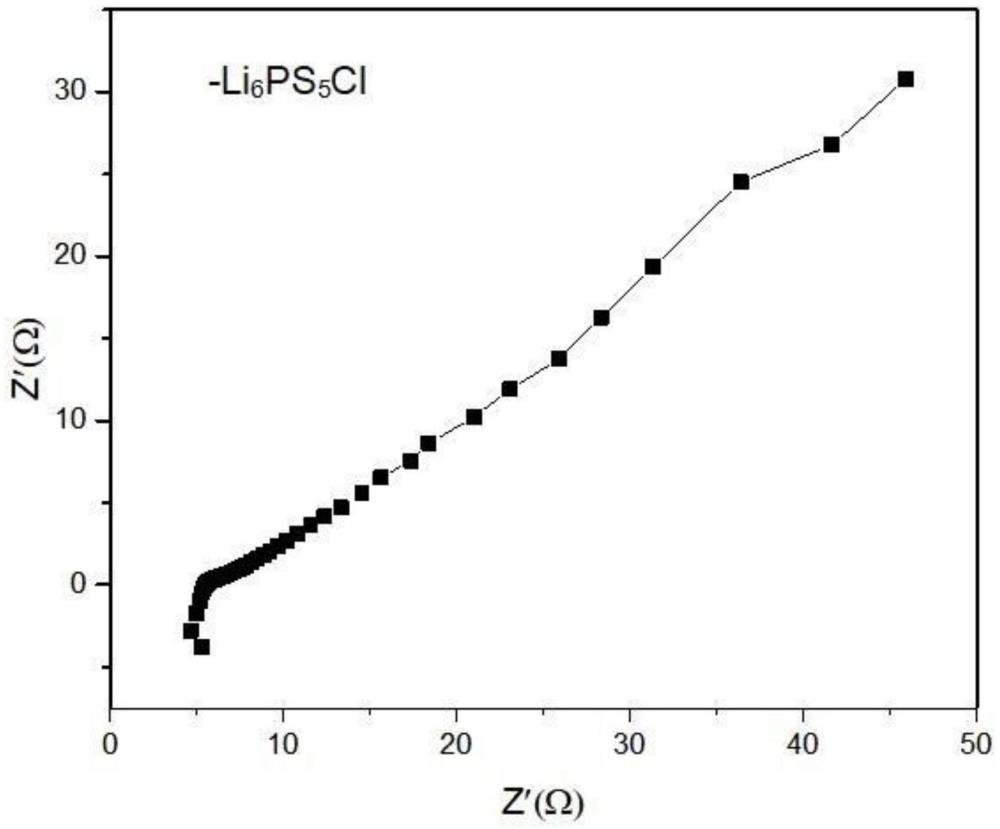

图1为实施例1中电解质膜层的EIS阻抗图;

图2为实施例1中固态电解质Li

图3为实施例1和对比例1所制备的全固态锂离子电池首次充放电曲线;

图4为实施例2和对比例2所制备的全固态锂离子电池首次充放电曲线;

图5为本发明中复合正极材料的内部示意图。

具体实施方式

为了对本发明的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明。

实施例1

复合正极材料的制备方法:包括以下步骤:

S1、制备Cu@C浆料

将粒径为30nm的纳米铜颗粒和乙炔黑按重量比1.3:1混合,然后加入海藻酸钠溶液,且海藻酸钠占海藻酸钠、纳米铜颗粒和乙炔黑所成混合物的重量百分比为9wt%;将该混合物超声处理40min,并通过脱气搅拌机搅拌30min而制成;

S2、制备Cu@C

用丝网刀片将Cu@C浆料涂在10μm厚的铝箔的光亮面,并在真空条件90℃下干燥18小时得Cu@C;

S3、制备复合正极材料

将Cu@C从铝箔取下,按重量比为1:1.5加入Li

需要说明的是,Li

上述的复合正极材料在制备全固态锂离子电池方面的应用。

全固态锂离子电池,包含电解质膜层、锂合金负极材料和上述的复合正极材料。

需要说明的是,复合正极材料的实验数据可以通过电池充放电曲线看出,放电过程中正极与固态电解质和负极匹配稳定。

上述的全固态锂离子电池,电解质膜层由固态电解质和聚偏氟乙烯粘结剂均匀混合经辊压而成,分子式为Li

上述的全固态锂离子电池,所述锂合金负极材料由锂硅合金粉与金属锂按重量比为1:1复合轧制而成,其中,轧制次数为10次,锂合金负极材料的厚度为0.4mm。

实施例2

本实施例与实施例1基本相同,主要区别如下:

在制备Cu@C浆料时,纳米铜颗粒的粒径为60nm,超声时间为40min,选用的固态电解质为Li

在制备复合正极材料时,压片条件为400Mpa,复合正极材料的厚度为140μm,复合正极材料的粒径为80nm;

在全固态锂离子电池中,锂硅合金粉末与金属锂复合轧制次数为15次。

对比例1

本对比例与实施例1基本相同,主要区别如下:

在制备Cu@C浆料时,纳米铜颗粒的粒径为90nm,纳米铜颗粒与乙炔黑的重量比为1.71:1,超声时间为40min;

在制备Cu@C时,真空条件下100℃干燥20h;

在制备复合正极材料时,选用的固态电解质为Li

在全固态锂离子电池中,锂硅合金粉末与金属锂复合轧制次数为15次。

对比例2

本对比例与实施例2基本相同,主要区别如下:

在制备复合正极材料时,压片条件为:压力在450Mpa,制成厚度为130μm的复合正极材料;

在全固态锂离子电池中,电解质膜层中固态电解质的重量百分比为90%;所述电解质膜层的厚度为85μm。

图中数据可以看出:图1显示了电解质膜层的低阻抗;图2表明固态电解质颗粒分布均匀,且尺寸都在1μm之内;图3可以看出实施例1的比容量要比对比例1的高,表明更多的纳米铜会影响复合正极材料的质量,最后影响电池的性能;图4中可以看出相对较厚的电解质层和少的聚偏氟乙烯会改变电解质层的性能,导致电池的比容量降低。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。