一种用于污泥堆肥车间臭气收集的装置及方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及污泥处理技术领域,具体为一种用于污泥堆肥车间臭气收集的装置及方法。

背景技术

污泥堆肥工艺是我国城镇污泥稳定化、无害化、减量化、资源化处理的有效方法之一,在大规模的污泥堆肥工程中,槽式好氧发酵工艺因具有占地少、周期短、自动化程度高、处理效果好等优点获得越来越多的应用,该工艺在运行中,污泥堆体因氧气不足发生厌氧发酵从而产生大量含有氨气、硫化氢、挥发性有机酸等恶臭物质的臭气造成周围工作环境的污染,该臭气的成分和产生量随污泥堆体的动静态发生变化,当翻抛机进行翻抛操作时,污泥堆体翻料瞬间释放出大量的臭气,该臭气浓度较高,成分复杂,收集和处理难度大,当翻抛机不翻抛时,污泥堆体产生的臭气量小,该臭气气量均匀,成分简单、浓度较低,收集和处理相对简单。

现阶段,人们对污泥堆肥过程中产生的臭气的收集方式较多的是对空间内的所有臭气收集到一起再集中处理,不区分高、低浓度臭气,而且污泥卸料过程中瞬间产生的大量臭气往往被忽视,这样的收集方式容易造成臭气收集效果不稳定且整体收集风量大,进而导致后续臭气的处理工艺复杂和装置规模大,直接影响臭气收集和处理的投资成本和运行成本。

发明内容

针对现有技术的不足,本发明提供了一种用于污泥堆肥车间臭气收集的装置及方法,解决了现污泥堆肥过程中产生的臭气的收集方式较多的是对空间内的所有臭气收集到一起再集中处理,不区分高、低浓度臭气的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种用于污泥堆肥车间臭气收集的装置,包括基座、阵列发酵机构、主收集机构、物料翻抛机构、副收集机构与槽料输送机构,所述基座顶面设置有直线等距排列的阵列发酵机构,间隔的两组所述阵列发酵机构顶部设置有同一组主收集机构与副收集机构,一个或多个所述阵列发酵机构内部设置有物料翻抛机构,所述基座位于阵列发酵机构的输入部分设置有槽料输送机构;

所述主收集机构包括主风管、主风支管、电动阀门、吸取管、弯头、吸风端管、主输入干管、输入风管阀门一、输入引导管一与深度臭气处理舱室,所述主风管的侧部直线等距分布的输入端固定连接有主风支管,所述主风支管分布至槽料输送机构上方,所述主风支管的输入端固定连接有电动阀门,所述电动阀门的进气输入端固定连接有吸取管,所述吸取管的输出端固定连接有弯头,所述弯头的另一侧输出端固定连接有吸风端管,所述基座侧部设置有深度臭气处理舱室,所述深度臭气处理舱室的进气输入端固定连接有输入引导管一的输出端,所述输入引导管一的进气输入端固定连接有输入风管阀门一,所述输入风管阀门一的进气输入端固定连接有主输入干管。

优选的,所述槽料输送机构包括输送平台、物料输入组件与分隔卷帘门,所述输送平台设置在基座侧壁,所述输送平台顶面设置有物料输入组件,所述输送平台顶面设置分隔卷帘门的舱壁相连。

优选的,所述阵列发酵机构包括发酵舱、支撑壁、翻抛引导轨与密封顶盖,所述发酵舱直线等距排列的固定连接在基座顶部,所述发酵舱内部侧壁均设置有支撑壁,所述支撑壁顶部均固定连接有翻抛引导轨,所述发酵舱顶部固定连接有密封顶盖,所述支撑壁以紧贴的形式设置在发酵舱的内侧壁。

优选的,所述物料翻抛机构包括移动龙门架、驱动轮组件、移动平台、移动轮轴、驱动电机、吊装架、固定架、翻抛轮与液压驱动组件,所述移动龙门架相对的两端均设置有驱动轮组件,所述移动龙门架通过驱动轮组件滑动连接在翻抛引导轨上,所述移动龙门架内部设置有移动平台,所述移动平台底部设置有移动轮轴,所述移动平台通过移动轮轴位移在移动龙门架内部,所述移动平台侧壁固定连接有驱动电机,所述驱动电机的输出端固定连接移动轮轴的轮轴端,所述移动平台底部固定连接有吊装架,所述吊装架内部转动连接有固定架,所述固定架底部转动连接有翻抛轮。

优选的,所述副收集机构包括副风管、副风支管、副输出阀门、副输入干管、输入风管阀门二、输入引导管二与浅度臭气处理舱室,所述副风管的输入端口固定连接有副输出阀门,所述副风管的侧部直线排列的输入端口固定连接有副风支管,所述副风管的出气输出端直线等距分布的固定连接在副输入干管的进气输入端上,所述副风支管直线等距排列的固定连接在密封顶盖侧壁输出端口上,所述浅度臭气处理舱室设置在深度臭气处理舱室侧部,所述浅度臭气处理舱室的输出端,所述输入引导管二的进气输入端固定连接有输入风管阀门二,所述输入风管阀门二的进气输入端固定连接有副输入干管。

优选的,所述主风管的出气输出端直线等距分布的固定连接在主输入干管的进气输入端上,所述吸风端管直线等距分布的固定连接在密封顶盖顶部中心输出端口上。

优选的,所述吊装架侧壁转动连接有液压驱动组件,所述吊装架的液压输出端转动连接在固定架上。

优选的,一种用于污泥堆肥车间臭气收集方法,包括以下方法步骤:

S1、首先污泥分布堆积在阵列发酵机构所包含的发酵舱内部,阵列发酵机构通过线性阵列的方式安装在基座上部,同时基座所包含的分隔卷帘门处于关闭状态;

S2、发酵舱内部完成污泥堆料后,通过副收集机构所包含的副风管与副风支管对堆积时产生的低浓度臭气进行收集,相邻两条发酵舱上方设置一根副风管,所有副风管汇至副输入干管上,每根副风管上间隔3~8米设置两根副风支管,副风管与副风支管夹角呈一定角度,单根副风支管包含分隔卷帘门位置上方的副风支管,副风管输入端口固定连接有副输出阀门,副输出阀门用于平衡各个支管的压力以保证每个发酵舱均能得到均匀换气,在污泥堆肥过程中处于常开状态,不停地抽走发酵舱和分隔卷帘门位置的臭气,对发酵舱和分隔卷帘门位置进行区域收集;

S3、堆肥一定的时间后,开启发酵舱内部的物料翻抛机构,移动龙门架加装的驱动轮组件开启后,使移动龙门架通过驱动轮组件沿着支撑壁顶部加装的翻抛引导轨上进行直线位移,同时开启移动平台加装驱动电机,使其驱动吊装架在移动龙门架内部运作,带动移动平台进行直线位移,同时移动平台底部的吊装架会携带着固定架与翻抛轮进行垂直于移动平台方向的直线位移,同时开启液压驱动组件,使液压驱动组件推动固定架,固定架继而可以沿着吊装架转动,改变翻抛轮的高度位置,产生X、Y、Z三个方向的位移翻抛作业;

S4、而位于每条发酵舱架设的物料翻抛机构开始工作时,以及物料输入组件和分隔卷帘门开启卸料时产生的大量的、成分复杂的高浓度的臭气,相邻两条发酵舱上方设置一根主风管,所有主风管汇至主输入干管上,每根主风管上间隔3~8米设置两根主风支管,每根主风支管上设置一个电动阀门,每根主风支管尾端靠近发酵槽中心位置设置一个吸取管,单根主风管包含分隔卷帘门位置上方的主风支管、主风支管以及电动阀门,通过采集物料翻抛机构的位置信号以及电机正反转信号,准确判断物料翻抛机构位置及工作状态,从而对应开启相应位置的吸取管,同时根据物料翻抛机构的行进速度,确定电动阀门的开启时间,从而确保对翻抛过程释放的大量臭气进行及时准确的收集,主收集机构运行的同时副收集机构会一直运行,持续的进行气体收集,阵列发酵机构只要进行污泥堆料,副收集机构会一直开启,提供持续换气抽气的作业工序;

S5、同时当物料翻抛机构工作时,靠近物料翻抛机构位置主风管的主风支管上的电动阀门同时开启,对翻抛过程中的废气产生源进行对点收集,当物料翻抛机构全部处于待机状态时,则每条发酵舱开启中心位置一个电动阀门,对发酵舱整体内部空间进行换气,直至物料翻抛机构再次重启翻抛工作,污泥物料输入组件通过设置感应装置,感应到污泥车辆到达,进而打开对应上方电动阀门,将污泥卸料过程中的臭气及时对点收集,防止外溢,当污泥卸料完成,分隔卷帘门关闭,此时电动阀门关闭,完成对此卸料过程中的高浓度臭气收集。

本发明提供了一种用于污泥堆肥车间臭气收集的装置及方法。具备以下

有益效果:

1、本发明通过副收集机构所包含的副风管与副风支管对堆积时产生的低浓度臭气进行收集,相邻两条发酵舱上方设置一根副风管,所有副风管汇至副输入干管上,每根副风管上间隔3~8米设置两根副风支管,副风管与副风支管夹角呈一定角度,单根副风支管包含分隔卷帘门位置上方的副风支管,副风管输入端口固定连接有副输出阀门,副输出阀门用于平衡各个支管的压力以保证每个发酵舱均能得到均匀换气,在污泥堆肥过程中处于常开状态,不停地抽走发酵舱和分隔卷帘门位置的低浓度臭气,对发酵舱和分隔卷帘门位置进行区域收集,通过合理配置主、副收集机构对臭气进行分质收集,有效地将污泥堆肥过程中产生的臭气分成高浓度臭气和低浓度臭气两部分,为下一步臭气的针对性处理处置提供基础条件。

2、本发明通过在相邻两条发酵舱上方设置一根主风管,所有主风管汇至主输入干管上,每根主风管上间隔3~8米设置两根主风支管,每根主风支管上设置一个电动阀门,每根主风支管尾端靠近发酵槽中心位置设置一个吸取管,单根主风管包含分隔卷帘门位置上方的主风支管、主风支管以及电动阀门,通过采集物料翻抛机构的位置信号以及电机正反转信号,准确判断物料翻抛机构位置及工作状态,从而对应开启相应位置的吸取管,同时根据物料翻抛机构的行进速度,确定电动阀门的开启时间,从而确保对翻抛过程释放的大量臭气进行及时准确的收集,通过智能跟随对臭气排放节点进行精准收集,实现对翻抛过程和污泥卸料过程臭气产生源的对点收集,智能化运行最大程度地降低运行成本。

3、本发明通过开启发酵舱内部的物料翻抛机构,移动龙门架加装的驱动轮组件开启后,使移动龙门架通过驱动轮组件沿着支撑壁顶部加装的翻抛引导轨上进行直线位移,同时开启移动平台加装驱动电机,使其驱动吊装架在移动龙门架内部运作,带动移动平台进行直线位移,同时移动平台底部的吊装架会携带着固定架与翻抛轮进行垂直于移动平台方向的直线位移,同时开启液压驱动组件,使液压驱动组件推动固定架,固定架继而可以沿着吊装架转动,改变翻抛轮的高度位置,产生X、Y、Z三个方向的位移翻抛作业。

附图说明

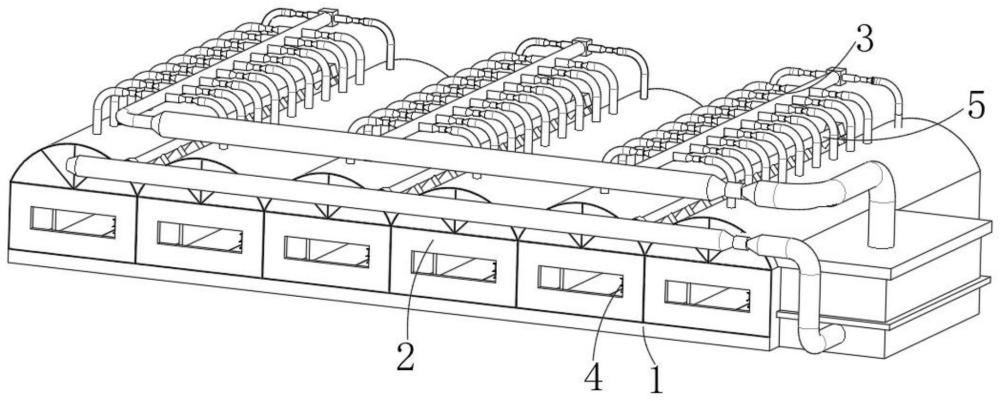

图1为本发明的整体架构轴测示意图;

图2为本发明的整体架构前后二等角轴测示意图;

图3为本发明的整体架构内部展示轴测示意图;

图4为本发明的阵列发酵机构架构轴测示意图;

图5为本发明的阵列发酵机构架构内部结构示意图;

图6为本发明的主收集机构架构轴测示意图;

图7为本发明的物料翻抛机构架构轴测示意图;

图8为本发明的整体架构水平线摆放示意图。

其中,1、基座;2、阵列发酵机构;3、主收集机构;4、物料翻抛机构;5、副收集机构;6、槽料输送机构;201、发酵舱;202、支撑壁;203、翻抛引导轨;204、密封顶盖;301、主风管;302、主风支管;303、电动阀门;304、吸取管;305、弯头;306、吸风端管;307、主输入干管;308、输入风管阀门一;309、输入引导管一;310、深度臭气处理舱室;401、移动龙门架;402、驱动轮组件;403、移动平台;404、移动轮轴;405、驱动电机;406、吊装架;407、固定架;408、翻抛轮;409、液压驱动组件;501、副风管;502、副风支管;503、副输出阀门;504、副输入干管;505、输入风管阀门二;506、输入引导管二;507、浅度臭气处理舱室;601、输送平台;602、物料输入组件;603、分隔卷帘门。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

如图1所示,本发明实施例提供一种用于污泥堆肥车间臭气收集的装置,包括基座1、阵列发酵机构2、主收集机构3、物料翻抛机构4、副收集机构5与槽料输送机构6,基座1顶面设置有直线等距排列的阵列发酵机构2,间隔的两组阵列发酵机构2顶部设置有同一组主收集机构3与副收集机构5,一个或多个阵列发酵机构2内部设置有物料翻抛机构4,基座1位于阵列发酵机构2的输入部分设置有槽料输送机构6。

如图4和图5所示,阵列发酵机构2包括发酵舱201、支撑壁202、翻抛引导轨203与密封顶盖204,发酵舱201直线等距排列的固定连接在基座1顶部,发酵舱201内部侧壁均设置有支撑壁202,支撑壁202顶部均固定连接有翻抛引导轨203,发酵舱201顶部固定连接有密封顶盖204,泥分布堆积在阵列发酵机构2所包含的发酵舱201内部,阵列发酵机构2通过线性阵列的方式安装在基座1上部,同时基座1所包含的分隔卷帘门603处于关闭状态。

如图2、图3和图6所示,主收集机构3包括主风管301、主风支管302、电动阀门303、吸取管304、弯头305、吸风端管306、主输入干管307、输入风管阀门一308、输入引导管一309与深度臭气处理舱室310,主风管301的侧部直线等距分布的输入端固定连接有主风支管302,主风支管302分布至槽料输送机构6上方,主风支管302的输入端固定连接有电动阀门303,电动阀门303的进气输入端固定连接有吸取管304,吸取管304的输出端固定连接有弯头305,弯头305的另一侧输出端固定连接有吸风端管306,基座1侧部设置有深度臭气处理舱室310,深度臭气处理舱室310的进气输入端固定连接有输入引导管一309的输出端,输入引导管一309的进气输入端固定连接有输入风管阀门一308,输入风管阀门一308的进气输入端固定连接有主输入干管307,主风管301的出气输出端直线等距分布的固定连接在主输入干管307的进气输入端上,吸风端管306直线等距分布的固定连接在密封顶盖204顶部中心输出端口上,吸风端管306直线等距分布的固定+连接在密封顶盖204顶部中心输出端口上,发酵舱201内部完成污泥堆料后,通过副收集机构5所包含的副风管501与副风支管502对堆积时产生的低浓度臭气进行收集,相邻两条发酵舱201上方设置一根副风管501,所有副风管501汇至副输入干管504上,每根副风管501上间隔3米设置两根副风支管502,副风管501与副风支管502夹角呈一定角度,单根副风支管502包含分隔卷帘门603位置上方的副风支管502,副风管501输入端口固定连接有副输出阀门503,副输出阀门503用于平衡各个支管的压力以保证每个发酵舱201均能得到均匀换气,在污泥堆肥过程中处于常开状态,不停地抽走发酵舱201和分隔卷帘门603位置的臭气,对发酵舱201和分隔卷帘门603位置进行区域收集,每条发酵舱201架设的物料翻抛机构4开始工作时,以及物料输入组件602和分隔卷帘门603开启卸料时产生的大量的、成分复杂的高浓度的臭气,相邻两条发酵舱201上方设置一根主风管301,所有主风管301汇至主输入干管307上,每根主风管301上间隔3~8米设置两根主风支管302,每根主风支管302上设置一个电动阀门303,每根主风支管302尾端靠近发酵槽中心位置设置一个吸取管304,单根主风管301包含分隔卷帘门603位置上方的主风支管302、主风支管302以及电动阀门303,通过采集物料翻抛机构4的位置信号以及电机正反转信号,准确判断物料翻抛机构4位置及工作状态,从而对应开启相应位置的吸取管304,同时根据物料翻抛机构4的行进速度,确定电动阀门303的开启时间,从而确保对翻抛过程释放的大量臭气进行及时准确的收集,当物料翻抛机构4工作时,靠近物料翻抛机构4位置主风管301的主风支管302上的电动阀门303同时开启,对翻抛过程中的废气产生源进行对点收集,当物料翻抛机构4全部处于待机状态时,则每条发酵舱201开启中心位置一个电动阀门303,对发酵舱201整体内部空间进行换气,直至物料翻抛机构4再次重启翻抛工作,污泥物料输入组件602通过设置感应装置,感应到污泥车辆到达,进而打开对应上方电动阀门303,将污泥卸料过程中的臭气及时对点收集,防止外溢,当污泥卸料完成,分隔卷帘门603关闭,此时电动阀门303关闭,完成对此卸料过程中的高浓度臭气收集,主收集机构3运行的同时副收集机构5会一直运行,持续的进行气体收集,阵列发酵机构2只要进行污泥堆料,副收集机构5会一直开启,提供持续换气抽气的作业工序。

如图7和图8所示,物料翻抛机构4包括移动龙门架401、驱动轮组件402、移动平台403、移动轮轴404、驱动电机405、吊装架406、固定架407、翻抛轮408与液压驱动组件409,移动龙门架401相对的两端均设置有驱动轮组件402,移动龙门架401通过驱动轮组件402滑动连接在翻抛引导轨203上,移动龙门架401内部设置有移动平台403,移动平台403底部设置有移动轮轴404,移动平台403通过移动轮轴404位移在移动龙门架401内部,移动平台403侧壁固定连接有驱动电机405,驱动电机405的输出端固定连接移动轮轴404的轮轴端,移动平台403底部固定连接有吊装架406,吊装架406内部转动连接有固定架407,固定架407底部转动连接有翻抛轮408,吊装架406侧壁转动连接有液压驱动组件409,吊装架406的液压输出端转动连接在固定架407上,开启发酵舱201内部的物料翻抛机构4,移动龙门架401加装的驱动轮组件402开启后,使移动龙门架401通过驱动轮组件402沿着支撑壁202顶部加装的翻抛引导轨203上进行直线位移,同时开启移动平台403加装驱动电机405,使其驱动吊装架406在移动龙门架401内部运作,带动移动平台403进行直线位移,同时移动平台403底部的吊装架406会携带着固定架407与翻抛轮408进行垂直于移动平台403方向的直线位移,同时开启液压驱动组件409,使液压驱动组件409推动固定架407,固定架407继而可以沿着吊装架406转动,改变翻抛轮408的高度位置,产生X、Y、Z三个方向的位移翻抛作业。

副收集机构5包括副风管501、副风支管502、副输出阀门503、副输入干管504、输入风管阀门二505、输入引导管二506与浅度臭气处理舱室507,副风管501的输入端口固定连接有副输出阀门503,副风管501的侧部直线排列的输入端口固定连接有副风支管502,副风管501的出气输出端直线等距分布的固定连接在副输入干管504的进气输入端上,副风支管502直线等距排列的固定连接在密封顶盖204侧壁输出端口上,浅度臭气处理舱室507设置在深度臭气处理舱室310侧部,浅度臭气处理舱室507的进气输入端固定连接有输入引导管二506的输出端,输入引导管二506的进气输入端固定连接有输入风管阀门二505,输入风管阀门二505的进气输入端固定连接有副输入干管504,发酵舱201内部完成污泥堆料后,通过副收集机构5所包含的副风管501与副风支管502对堆积时产生的低浓度臭气进行收集,相邻两条发酵舱201上方设置一根副风管501,所有副风管501汇至副输入干管504上,每根副风管501上间隔3~8米设置两根副风支管502,副风管501与副风支管502夹角呈一定角度,单根副风支管502包含分隔卷帘门603位置上方的副风支管502,副风管501输入端口固定连接有副输出阀门503,副输出阀门503用于平衡各个支管的压力以保证每个发酵舱201均能得到均匀换气,在污泥堆肥过程中处于常开状态,不停地抽走发酵舱201和分隔卷帘门603位置的臭气,对发酵舱201和分隔卷帘门603位置进行区域收集。

槽料输送机构6包括输送平台601、物料输入组件602与分隔卷帘门603,输送平台601设置在基座1侧壁,输送平台601顶面设置有物料输入组件602,输送平台601顶面设置分隔卷帘门603且与发酵槽101的槽壁相连。

实施例二:

依据实施例一,本实施例提供了一种用于污泥堆肥车间臭气收集方法,包括以下步骤:

S1、首先污泥分布堆积在阵列发酵机构2所包含的发酵舱201内部,阵列发酵机构2通过线性阵列的方式安装在基座1上部,同时基座1所包含的分隔卷帘门603处于关闭状态;

S2、发酵舱201内部完成污泥堆料后,通过副收集机构5所包含的副风管501与副风支管502对堆积时产生的低浓度臭气进行收集,相邻两条发酵舱201上方设置一根副风管501,所有副风管501汇至副输入干管504上,每根副风管501上间隔3~8米设置两根副风支管502,副风管501与副风支管502夹角呈一定角度,单根副风支管502包含分隔卷帘门603位置上方的副风支管502,副风管501输入端口固定连接有副输出阀门503,副输出阀门503用于平衡各个支管的压力以保证每个发酵舱201均能得到均匀换气,在污泥堆肥过程中处于常开状态,不停地抽走发酵舱201和分隔卷帘门603位置的臭气,对发酵舱201和分隔卷帘门603位置进行区域收集;

S3、堆肥一定的时间后,开启发酵舱201内部的物料翻抛机构4,移动龙门架401加装的驱动轮组件402开启后,使移动龙门架401通过驱动轮组件402沿着支撑壁202顶部加装的翻抛引导轨203上进行直线位移,同时开启移动平台403加装驱动电机405,使其驱动吊装架406在移动龙门架401内部运作,带动移动平台403进行直线位移,同时移动平台403底部的吊装架406会携带着固定架407与翻抛轮408进行垂直于移动平台403方向的直线位移,同时开启液压驱动组件409,使液压驱动组件409推动固定架407,固定架407继而可以沿着吊装架406转动,改变翻抛轮408的高度位置,产生X、Y、Z三个方向的位移翻抛作业;

S4、而位于每条发酵舱201架设的物料翻抛机构4开始工作时,以及物料输入组件602和分隔卷帘门603开启卸料时产生的大量的、成分复杂的高浓度的臭气,相邻两条发酵舱201上方设置一根主风管301,所有主风管301汇至主输入干管307上,每根主风管301上间隔3~8米设置两根主风支管302,每根主风支管302上设置一个电动阀门303,每根主风支管302尾端靠近发酵槽中心位置设置一个吸取管304,单根主风管301包含分隔卷帘门603位置上方的主风支管302、主风支管302以及电动阀门303,通过采集物料翻抛机构4的位置信号以及电机正反转信号,准确判断物料翻抛机构4位置及工作状态,从而对应开启相应位置的吸取管304,同时根据物料翻抛机构4的行进速度,确定电动阀门303的开启时间,从而确保对翻抛过程释放的大量臭气进行及时准确的收集,主收集机构3运行的同时副收集机构5会一直运行,持续的进行气体收集,阵列发酵机构2只要进行污泥堆料,副收集机构5会一直开启,提供持续换气抽气的作业工序;

S5、同时当物料翻抛机构4工作时,靠近物料翻抛机构4位置主风管301的主风支管302上的电动阀门303同时开启,对翻抛过程中的废气产生源进行对点收集,当物料翻抛机构4全部处于待机状态时,则每条发酵舱201开启中心位置一个电动阀门303,对发酵舱201整体内部空间进行换气,直至物料翻抛机构4再次重启翻抛工作,污泥物料输入组件602通过设置感应装置,感应到污泥车辆到达,进而打开对应上方电动阀门303,将污泥卸料过程中的臭气及时对点收集,防止外溢,当污泥卸料完成,分隔卷帘门603关闭,此时电动阀门303关闭,完成对此卸料过程中的高浓度臭气收集。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。