一种高精度铣齿设备用分度机构

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及铣齿设备技术领域,特别的涉及一种高精度铣齿设备用分度机构。

背景技术

高精度铣齿设备采用数控技术,用于加工模数的高精度齿轮的精加工设备;铣齿是齿轮制造中的一环,铣齿一般是在铣床上利用具有渐开线形刀刃的成形模数盘铣刀或指状铣刀,将齿榷加工出来;每铣完齿轮的一个齿梢后,分度机构由手工分度转过一齿,再铣出另一个齿槽,如此循环,直到全部铣完结束;经百度检索铣齿设备用分度机构使用过程视(https://www.bilibili.com/video/BV1a54y1E7V2/),该视频中需要工人通过螺母、螺杆与垫片等把圆柱工件固定在分度机构上,拆装圆柱工件过于繁琐。

因此,提出一种高精度铣齿设备用分度机构以解决上述问题。

发明内容

本发明通过以下技术方案来实现上述目的,一种高精度铣齿设备用分度机构,包括:铣齿机本体,所述铣齿机本体的顶部滑动连接有移动板,所述移动板的表面固定连接有固定套,所述固定套的内壁转动连接有固定杆;安装机构,用于使圆杆工件固定在固定杆表面的所述安装机构设置于固定套的表面;其中,所述安装机构包括设置于固定杆表面的安装部件,所述固定套的表面设置有限位部件。

优选的,所述安装部件包括滑动连接于固定杆内部环形分布的夹持块,所述夹持块的表面固定连接有连接块,所述固定杆的内部开设有环形分布的连接槽,所述连接块的表面滑动连接于连接槽的内部,所述固定杆的表面固定连接有环形分布的移动筒,所述移动筒的内部滑动连接有移动杆,所述移动杆的一端固定连接于连接块的表面,移动筒内气体通过移动杆与连接块相互作用推动夹持块移动,进而使三个夹持块相互靠近并对圆柱工件进行夹持固定,保证圆柱工件在分度机构上的牢固性,圆柱工件固定在分度机构上更加便捷,降低使用螺杆与螺母固定圆柱工件的繁琐性。

优选的,所述固定杆的表面固定连接有流通管,所述移动筒的一端连通于流通管的表面,所述流通管的一端连通有打气筒,所述流通管的另一端连通有出气管,打气筒内气体通过流通管流向到三个移动筒内,进而使三个夹持块相互靠近并对圆柱工件进行夹持固定。

优选的,所述移动筒的内壁固定连接有第一弹簧,所述第一弹簧的一端固定连接于移动杆的一端表面,第一弹簧的弹性力拉动移动杆移动,进而解除了夹持块对圆柱工件的固定,拆装分度机构上的圆柱工件更加便捷。

优选的,所述限位部件包括开设于固定杆表面环形分布的定位槽,所述固定套的表面连通有数量为两个的定位套,所述定位套的内部滑动连接有定位杆,所述定位杆的底端卡接于其中一侧定位槽的内部,定位杆卡接到定位槽内,使固定杆定位固定套内,保证固定杆在固定套内的稳定性。

优选的,所述定位杆的顶端固定连接有第二弹簧,所述第二弹簧的顶端固定连接于定位套的内顶壁,第二弹簧的弹性力推动定位杆下移,进而使定位杆牢固卡接到定位槽内,定位固定杆更加便捷。

优选的,所述定位杆的顶端固定连接有拉杆,所述拉杆的顶端贯穿定位套并固定连接有过渡块,过渡块上移通过拉杆带动两个定位杆同步上移,进而解除固定杆在固定套上的定位。

本发明的有益效果是:

1、通过设置安装部件,打气筒内产生气体输送到流通管内,流通管内气体分别流向到三个移动筒内,移动筒内气体通过移动杆与连接块带动夹持块移动,进而使三个夹持块同步靠近并对圆柱工件进行夹持固定,圆柱工件固定在分度机构上更加便捷,降低使用螺杆与螺母固定圆柱工件的繁琐性;

2、通过设置限位部件,过渡块上移通过两个拉杆带动两个定位杆同步上移,使定位杆远离相应的定位槽内,此时可转动固定杆,固定杆转动好后,第二弹簧的弹性力推动定位杆下移,定位杆下移并卡接到相应的定位槽内,进而使固定杆定位固定套上,定位固定杆更加便捷。

附图说明

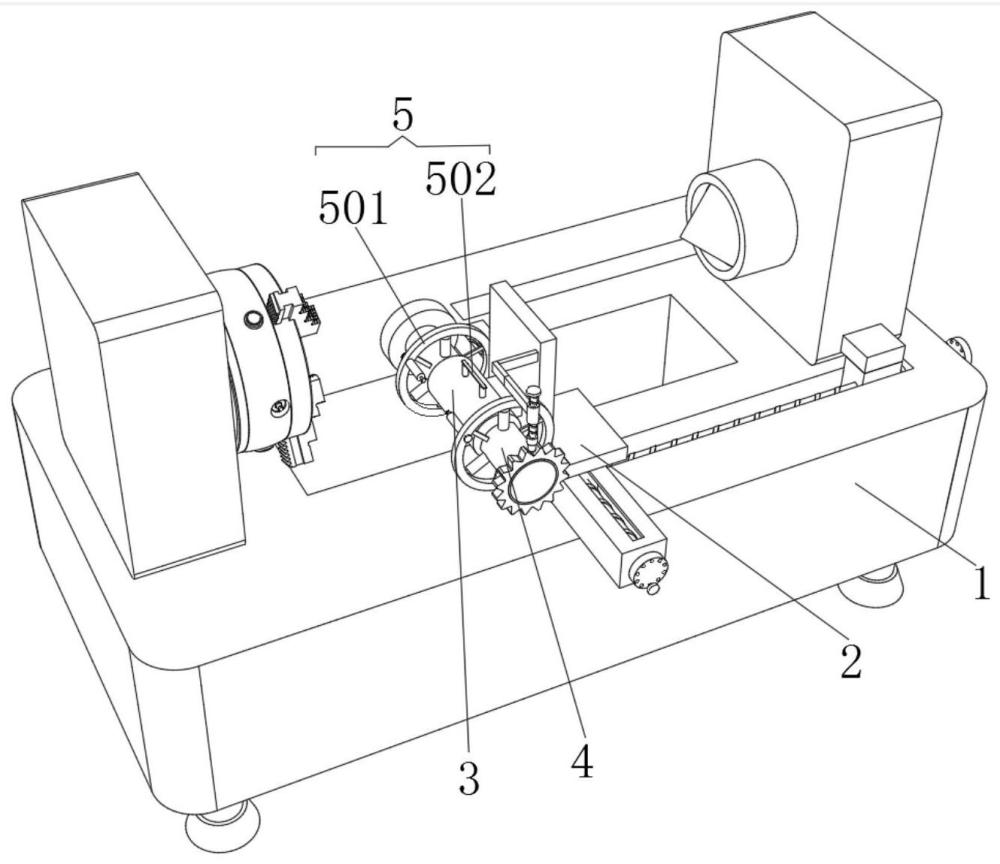

图1为本发明的整体结构示意图;

图2为本发明的固定杆与安装机构结构示意图;

图3为本发明的固定杆、安装部件与定位槽结构示意图;

图4为本发明的安装部件结构示意图;

图5为图2中A的放大图。

图中:1、铣齿机本体;2、移动板;3、固定套;4、固定杆;5、安装机构;501、安装部件;5011、夹持块;5012、连接块;5013、连接槽;5014、移动筒;5015、移动杆;5016、流通管;5017、打气筒;5018、第一弹簧;5019、出气管;502、限位部件;5021、定位槽;5022、定位套;5023、定位杆;5024、第二弹簧;5025、拉杆;5026、过渡块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

具体实施时:如图1-5所示,一种高精度铣齿设备用分度机构,包括:铣齿机本体1,铣齿机本体1的顶部滑动连接有移动板2,移动板2的表面固定连接有固定套3,固定套3的内壁转动连接有固定杆4;安装机构5,用于使圆杆工件固定在固定杆4表面的安装机构5设置于固定套3的表面;其中,安装机构5包括设置于固定杆4表面的安装部件501,固定套3的表面设置有限位部件502,安装部件501包括滑动连接于固定杆4内部环形分布的夹持块5011,夹持块5011的表面固定连接有连接块5012,固定杆4的内部开设有环形分布的连接槽5013,连接块5012的表面滑动连接于连接槽5013的内部,固定杆4的表面固定连接有环形分布的移动筒5014,移动筒5014的内部滑动连接有移动杆5015,移动杆5015的一端固定连接于连接块5012的表面,固定杆4的表面固定连接有流通管5016,移动筒5014的一端连通于流通管5016的表面,流通管5016的一端连通有打气筒5017,流通管5016的另一端连通有出气管5019,限位部件502包括开设于固定杆4表面环形分布的定位槽5021,固定套3的表面连通有数量为两个的定位套5022,定位套5022的内部滑动连接有定位杆5023,定位杆5023的底端卡接于其中一侧定位槽5021的内部,定位杆5023的顶端固定连接有第二弹簧5024,第二弹簧5024的顶端固定连接于定位套5022的内顶壁,出气管5019的一端螺纹连接有密封盖,密封盖用于对出气管5019的出气端进行密封;

在对圆柱工件进行加工成齿轮时,工人把圆柱工件插接到固定杆4上,使用打气筒5017,打气筒5017内产生气体输送到流通管5016内,流通管5016内气体分别流向到三个移动筒5014内,移动筒5014内气体推动移动杆5015移动,移动杆5015移动带动连接块5012在连接槽5013内移动,连接槽5013对移动中的连接块5012进行限位,保证连接块5012在移动中的稳定性,连接块5012移动带动夹持块5011移动,进而使三个夹持块5011同步靠近并对圆柱工件进行夹持固定,圆柱工件固定在分度机构上更加便捷,降低使用螺杆与螺母固定圆柱工件的繁琐性;

当圆柱工件固定在分度机构上,需要使固定杆4定位在固定套3上时,第二弹簧5024的弹性力推动定位杆5023下移,定位杆5023下移并卡接到相应的定位槽5021内,进而使固定杆4定位固定套3上,定位固定杆4更加便捷。

如图4所示,移动筒5014的内壁固定连接有第一弹簧5018,第一弹簧5018的一端固定连接于移动杆5015的一端表面;

在需要对加工好的齿轮进行拆除时,解除出气管5019的密封,使出气管5019呈畅通状态,三个移动筒5014内气体依次通过流通管5016与出气管5019排出,此时移动筒5014内无气体抵触移动杆5015,第一弹簧5018的弹性力推动移动杆5015朝着靠近移动筒5014的方向移动,移动杆5015移动通过连接块5012带动夹持块5011移动,进而解除了夹持块5011对加工好齿轮的固定,此时拉动加工好的齿轮,进而使加工好的齿轮远离分度机构上,拆装分度机构上加工好的齿轮更加便捷。

如图5所示,定位杆5023的顶端固定连接有拉杆5025,拉杆5025的顶端贯穿定位套5022并固定连接有过渡块5026;

在需要解除固定杆4在固定套3上的定位时,拉动过渡块5026,过渡块5026上移带动两个拉杆5025上移,拉杆5025上移带动定位杆5023上移并远离相应的定位槽5021内,解除固定杆4的定位更加便捷。

本发明在使用时,在对圆柱工件进行加工成齿轮时,工人把圆柱工件插接到固定杆4上,使用打气筒5017,打气筒5017内产生气体输送到流通管5016内,流通管5016内气体分别流向到三个移动筒5014内,移动筒5014内气体推动移动杆5015移动,移动杆5015移动带动连接块5012在连接槽5013内移动,连接槽5013对移动中的连接块5012进行限位,保证连接块5012在移动中的稳定性,连接块5012移动带动夹持块5011移动,进而使三个夹持块5011同步靠近并对圆柱工件进行夹持固定,圆柱工件固定在分度机构上更加便捷,降低使用螺杆与螺母固定圆柱工件的繁琐性;当圆柱工件固定在分度机构上,需要使固定杆4在固定套3上转动时,拉动过渡块5026,过渡块5026上移通过两个拉杆5025带动两个定位杆5023同步上移,使定位杆5023远离相应的定位槽5021内,此时可转动固定杆4,固定杆4转动好后,第二弹簧5024的弹性力推动定位杆5023下移,定位杆5023下移并卡接到相应的定位槽5021内,进而使固定杆4定位固定套3上,定位固定杆4更加便捷。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。