一种亲水涤锦复合超细纤维材料及加工方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及亲水涤锦复合纤维及其制备技术领域,具体为一种亲水涤锦复合超细纤维材料及加工方法。

背景技术

涤锦复合丝,又被称呼为超细纤维,还有再生涤锦复合丝,功能复合长丝,独特功能复合长丝等称呼,涤锦复合丝是两种高聚物熔体由特殊的分配板进行分流,然后通过同一喷丝孔挤出成形的,涤锦复合丝所形成的面料,即具有锦纶的耐磨、高强、易染、吸湿的优点,又具有涤纶弹性恢复好、保形性好、吸油性能等优点,主要应用于产业纺织用品、家纺用品等方面。

但现有的涤锦复合纤维在亲水性方面存在极大的缺陷,不论是涤纶纤维还是锦纶纤维,其自身的亲水、吸水、排湿的特性均十分的低劣,因此不论对涤纶还是锦纶的吸湿排汗功能的研究层出不穷。吸湿排汗纤维是利用纤维表面微细沟槽所产生的毛细现象使汗水经芯吸、扩散、传输等作用,迅速迁移至织物的表面并发散,从而达到导湿快干的目的。可以说,毛细管效应是最常用也是最直观的一种方法,可以表现织物吸汗能力以及扩散能力。目前,市面上的吸湿排汗织物可采用如下技术得到:异形截面纤维、中空多微孔纤维、多层织物、亲水剂涂布以及对纤维进行表面改性等。

其中,中空多微孔纤维是当今研究的热点之一,多孔材料是在纤维表面或纤维内部形成凹凸不平的状态,这将有利于提高材料的扩散性、存储能力和比表面积,这对需要大的接触面积的应用十分有利。有研究表明,在过滤领域,多孔结构将极大增大吸附量,同时纤维内孔隙的存在,还将显著降低了纤维的密度,但是现有的中空多微孔纤维多是采用添加制孔剂,但是由于制孔剂分布不均,导致成型的纤维的孔隙分布不均,经常断裂。

在专利号为CN201010570310.9的中国专利中公开了一种新型永久性多微孔高吸湿快干涤纶改性短纤维及其制备方法。本发明的涤纶改性短纤维,为常温常压下阳离子染料可染的涤纶改性短纤维,其圆柱型纤维的表面和内部均为无规律的永久性多微孔结构,各微孔之间相互贯通,且具有特定的原料组成和配比,其无规律的永久性多微孔结构是在不加成孔剂的条件下经纺丝直接形成,利用自身内部的毛细管芯吸效应,具有永久性高吸湿快干功能。

虽然,上述的专利公开了通过高压后释放压力的方式,使得纤维内部成孔,但是这种方式,由于需要先高压,之后又释放压力,十分的繁琐,且对设备要求高,因此,仍是需要一种能使制孔剂分布均匀的纤维加工方法。

发明内容

针对以上问题,本发明提供了一种亲水涤锦复合超细纤维材料及加工方法,利用涤纶与锦纶复合,其中一种作为芯材,另一种包覆于芯材表面,而包覆于表面的材料内包含制孔剂,且经过搅拌釜与静态混合器的双重分散组合,使得制孔剂分布均匀,喷丝成型后,制孔剂通过相应的溶液处理,使得制孔剂消融,在纤维上形成孔隙,并且,在制孔剂分散的过程中,静态混合器会在分散组合过程中,对流仅循环管的混合物进行无规则的打散破坏与在组合,使得制孔剂,分散的更加均匀。

为实现上述目的,本发明提供如下技术方案:

一种亲水涤锦复合超细纤维材料,包括:

涤纶纤维及锦纶纤维;

所述涤纶纤维位于中心位置处;

所述锦纶纤维包覆于所述涤纶纤维的外部,该锦纶纤维内包含有制孔剂,制孔剂消融后,在所述锦纶纤维上形成若干的孔隙。

作为改进,所述制孔剂为改性二氧化硅,其组成为C

并列的,一种亲水涤锦复合超细纤维材料,包括:

涤纶纤维及锦纶纤维;

所述锦纶纤维位于中心位置处;

所述涤纶纤维包覆于所述锦纶纤维的外部,该涤纶纤维内包含有制孔剂,制孔剂消融后,在所述涤纶纤维上形成若干的孔隙,与上述的亲水涤锦复合超细纤维材料不同的的是,上述的芯材为涤纶纤维,外部包覆锦纶纤维,而该组亲水涤锦复合超细纤维材料则是反之,芯材为锦纶纤维,外部包覆涤纶纤维。

作为改进,所述制孔剂为含碳酸钙粉体的亲水性聚酯母粒,所述涤纶纤维经碱溶液循环洗涤后,改性碳酸钙粉体被溶解,在所述涤纶纤维上形成孔隙。

作为改进,制孔剂与涤纶切片熔融后混合时或制孔剂与锦纶切片熔融混合时,通过搅拌釜及静态混合器进行搅拌共混后,喷丝成束,搅拌过程中,所述静态混合器将所述搅拌釜底部的混合物通过静态分散混合后,循环输送至所述搅拌釜的顶部,配合搅拌釜对混合物动态分散混合,使得制孔剂均匀分布,不论是在使用涤纶或者是锦纶作为外部包覆材料时,都需要通过搅拌釜配合静态混合器对原料混合物进行充分的打散与组合,但是不论是涤纶的主成分聚酯,还是锦纶的主要成分聚酰胺,都是粘稠性的物质,在进行制孔剂的分散时,就很难达到制孔剂分散均匀的目的,因此,需要搅拌釜与静态混合器相互配合,达到分散组合均匀的目的。

此外,本申请还提供一种生产上述所述的亲水涤锦复合超细纤维材料加工方法,包括以下步骤:

S1、将按照重量份计的75-85份涤纶切片、25-30份己二醇、25-35份间苯二甲酸熔融混合后加入到螺杆挤压机中进行熔融挤压,得到熔体A;

S2、将按照重量份计的65-75份锦纶切片、20-25份石墨烯粉末及10-15重量份计的制孔剂熔融后通过搅拌釜及静态混合器进行搅拌共混后,加入到螺杆挤压机中进行熔融挤压,得到熔体B,其中,具体的混合步骤为:

a1、将锦纶切片、石墨烯粉末及制孔剂分别热熔后,输入到搅拌釜内,通过搅拌釜内的搅拌桨搅动进行动态混合;

a2、所述搅拌釜底部的混合物,通过静态混合器中的循环管由搅拌釜的底部向顶部输送循环,在循环过程中,静态混合器中的静态混合叶片沿所述循环管的环向往复旋转,改变混合物的流动方向,增强混合物内组分的分散与混合;

a3、与所述步骤a2同步,在所述静态混合叶片旋转过程中,该静态混合叶片中的正叶片及负叶片沿轴向进行往复旋转,改变正叶片及负叶片的交叉角β,增强混合物内组分的分散与混合;

S3、将熔体A和熔体B输送至纺丝箱体后,分别输送到喷丝组件经喷丝板的喷丝孔喷出冷却后形成涤锦复合纤维。

并列的,一种生产上述所述的亲水涤锦复合超细纤维材料加工方法,包括以下步骤:

S1、将按照重量份计的75-85份涤纶切片、25-30份己二醇、25-35份间苯二甲酸及10-15重量份计的制孔剂通过搅拌釜及静态混合器进行搅拌共混后,加入到螺杆挤压机中进行熔融挤压,得到熔体A其中,具体的混合步骤为:

a1、将涤纶切片、己二醇、间苯二甲酸及制孔剂分别热熔后,输入到搅拌釜内,通过搅拌釜内的搅拌桨搅动进行动态混合;

a2、所述搅拌釜底部的混合物,通过静态混合器中的循环管由搅拌釜的底部向顶部输送循环,在循环过程中,静态混合器中的静态混合叶片沿所述循环管的环向往复旋转,改变混合物的流动方向,增强混合物内组分的分散与混合;

a3、与所述步骤a2同步,在所述静态混合叶片旋转过程中,该静态混合叶片中的正叶片及负叶片沿轴向进行往复旋转,改变正叶片及负叶片的交叉角β,增强混合物内组分的分散与混合;

S2、将按照重量份计的65-75份锦纶切片及20-25份石墨烯粉末熔融混合后加入到螺杆挤压机中进行熔融挤压,得到熔体B;

S3、将熔体A和熔体B输送至纺丝箱体后,分别输送到喷丝组件经喷丝板的喷丝孔喷出冷却后形成涤锦复合纤维。

作为改进,所述循环管呈分体设置,包括位于上、下两端的弯管接头及位于中部的直管,所述直管的横截面呈8字形设置,所述静态混合叶片沿所述直管的轴线方向等距排列设置。

作为改进,相邻的所述静态混合叶片之间,通过支撑件分隔,该静态混合叶片的外圈环绕设置有齿轮圈,该齿轮圈的上、下端面嵌设有滚珠;

所述正叶片及负叶片的旋转轴上均设置有齿轮,该齿轮与所述支撑件上的齿圈配合,使得所述正叶片及负叶片旋转。

作为改进,所述静态混合叶片通过所述齿轮圈与一侧竖直设置的齿轮轴配合,使得所述静态混合叶片绕所述循环管的环向进行旋转。

本发明的有益效果在于:

(1)本发明利用涤纶与锦纶复合,其中一种作为芯材,另一种包覆于芯材表面,而包覆于表面的材料内包含制孔剂,且经过搅拌釜与静态混合器的双重分散组合,使得制孔剂分布均匀,喷丝成型后,制孔剂通过相应的溶液处理,使得制孔剂消融,在纤维上形成孔隙,并且,在制孔剂分散的过程中,静态混合器会在分散组合过程中,对流仅循环管的混合物进行无规则的打散破坏与在组合,使得制孔剂,分散的更加均匀;

(2)本发明的静态混合器通过在分散再组合过程中,利用静态混合叶片微旋转的效果,使得上、下层之间相邻的静态混合叶片的交错角度进行可变调节,使得含制孔剂的混合物在进行混合时,再通过循环管时,每流经不同的静态混合叶片时,都会被破坏结构一次,并且较传统的静态混合器,由于静态混合叶片可以进行旋转微调,使得混合物内部结构破坏的更彻底,组合的更加均匀;

(3)本发明的静态混合器,除了上、下层之间相邻的静态混合叶片的交错角度进行可变调节之外,每组的静态混合叶片的正、负叶片自身还可以沿着旋转轴进行转动调节交叉角度,达到对含制孔剂的混合物在进行混合时,对混合物的破坏效果更好,且可以改变循环管内部的流动方向,组合的更加均匀;

(4)本发明通过将静态混合叶片沿竖直设置的直管进行排列,且排列设置有若干组,且在设置初始状态,相邻两组的静态混合叶片直接就存在一定的交叉角度,而所有的静态混合叶片相互配合,在直管内部形成类似螺旋桨叶的效果,对混合物进行导向流动的同时,又能破坏混合物内部结构。

综上所述,本发明具有制孔剂分散均匀,成孔均匀、亲水性好、纤维强度高等优点,尤其适用于涤锦纤维及其制备技术领域。

附图说明

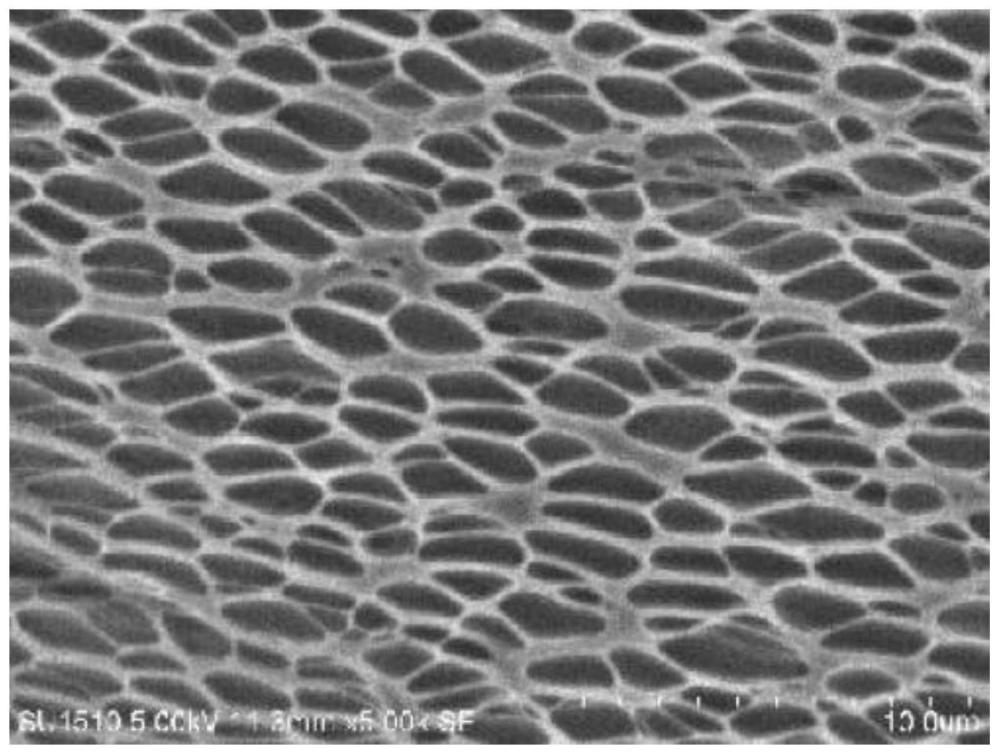

图1为本发明亲水涤锦复合超细纤维材料孔隙结构图;

图2为本发明实施例一亲水涤锦复合超细纤维材料截面剖视结构图;

图3为本发明实施例二亲水涤锦复合超细纤维材料截面剖视结构图;

图4为本发明实施例三加工方法流程示意图;

图5为本发明实施例四加工方法流程示意图;

图6为本发明实施例五搅拌釜正视结构示意图;

图7为本发明实施例五搅拌釜剖视结构示意图;

图8为本发明实施例五静态混合器立体结构示意图;

图9为本发明实施例五静态混合器剖视结构示意图;

图10本发明实施例五静态混合叶片立体结构示意图;

图11为本发明实施例五齿轮圈立体结构示意图;

图12为本发明实施例五静态混合叶片剖视结构示意图;

图13为本发明实施例五静态混合叶片局部结构示意图;

图14为本发明实施例五静态混合叶片驱动结构示意图;

图15为本发明实施例五循环管剖视结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例1:

如图1与图2所示,一种亲水涤锦复合超细纤维材料,包括:

涤纶纤维1及锦纶纤维2;

所述涤纶纤维1位于中心位置处;

所述锦纶纤维2包覆于所述涤纶纤维1的外部,该锦纶纤维2内包含有制孔剂,制孔剂消融后,在所述锦纶纤维2上形成若干的孔隙。

其中,所述制孔剂为改性二氧化硅,其组成为C

进一步的,制孔剂与涤纶切片熔融后混合时或制孔剂与锦纶切片熔融混合时,通过搅拌釜3及静态混合器4进行搅拌共混后,喷丝成束,搅拌过程中,所述静态混合器4将所述搅拌釜3底部的混合物通过静态分散混合后,循环输送至所述搅拌釜3的顶部,配合搅拌釜3对混合物动态分散混合,使得制孔剂均匀分布。

需要说明的是,涤纶纤维1与锦纶纤维2喷丝成型时,涤纶纤维1位于中心位置,锦纶纤维2包覆于外部,涤纶纤维1作为芯轴,可以提供很好的强度,锦纶纤维2则含有制孔剂,制孔剂优选为改性二氧化硅,在成型为复合超细纤维后,将纤维通过丙酮溶液循环洗涤后,将复合超细纤维内部的制孔剂溶解于丙酮溶液内,使得制孔剂消融,使得复合超细纤维内部形成孔隙,获得亲水能力。

进一步说明的是,为了提高制孔剂的均匀分散,利用搅拌釜3进行搅拌分散组合的同时,利用静态混合器4进行混合物的循环回流,并且在循环回流过程中,静态混合器4对混合物进行破散与再组合,达到制孔剂的均匀分布。

实施例2:

如图1与图3所示,一种亲水涤锦复合超细纤维材料,包括:

涤纶纤维1及锦纶纤维2;

所述锦纶纤维2位于中心位置处;

所述涤纶纤维1包覆于所述锦纶纤维2的外部,该涤纶纤维1内包含有制孔剂,制孔剂消融后,在所述涤纶纤维1上形成若干的孔隙。

其中,所述制孔剂为含碳酸钙粉体的亲水性聚酯母粒,所述涤纶纤维1经碱溶液循环洗涤后,改性碳酸钙粉体被溶解,在所述涤纶纤维1上形成孔隙。

进一步的,制孔剂与涤纶切片熔融后混合时或制孔剂与锦纶切片熔融混合时,通过搅拌釜3及静态混合器4进行搅拌共混后,喷丝成束,搅拌过程中,所述静态混合器4将所述搅拌釜3底部的混合物通过静态分散混合后,循环输送至所述搅拌釜3的顶部,配合搅拌釜3对混合物动态分散混合,使得制孔剂均匀分布。

需要说明的是,本实施例与实施例1的区别在于,本实施例中以锦纶纤维2为芯轴,涤纶纤维1包覆于锦纶纤维2的外部,锦纶纤维2提供强度支撑,而涤纶纤维1内包含有制孔剂,制孔剂优选为含碳酸钙粉体的亲水性聚酯母粒,在成型为复合超细纤维后,将纤维通过碱溶液循环洗涤后,将复合超细纤维内部的制孔剂溶解于碱溶液内,使得制孔剂消融,使得复合超细纤维内部形成孔隙,获得亲水能力,其中,锦纶纤维耐碱,不会破坏锦纶纤维的强度,涤纶纤维内的含碳酸钙粉体的亲水性聚酯母粒可以溶解消融,使得复合超细纤维内部形成孔隙,获得亲水能力。

进一步说明的是,为了提高制孔剂的均匀分散,利用搅拌釜3进行搅拌分散组合的同时,利用静态混合器4进行混合物的循环回流,并且在循环回流过程中,静态混合器4对混合物进行破散与再组合,达到制孔剂的均匀分布。

实施例3:

如图4所示,参照实施例1描述一种生产实施例1所述的亲水涤锦复合超细纤维材料加工方法,包括以下步骤:

S1、将按照重量份计的75-85份涤纶切片、25-30份己二醇、25-35份间苯二甲酸熔融混合后加入到螺杆挤压机中进行熔融挤压,得到熔体A;

S2、将按照重量份计的65-75份锦纶切片、20-25份石墨烯粉末及10-15重量份计的制孔剂熔融后通过搅拌釜3及静态混合器4进行搅拌共混后,加入到螺杆挤压机中进行熔融挤压,得到熔体B,其中,具体的混合步骤为:

a1、将锦纶切片、石墨烯粉末及制孔剂分别热熔后,输入到搅拌釜3内,通过搅拌釜3内的搅拌桨31搅动进行动态混合;

a2、所述搅拌釜3底部的混合物,通过静态混合器4中的循环管41由搅拌釜3的底部向顶部输送循环,在循环过程中,静态混合器4中的静态混合叶片42沿所述循环管41的环向往复旋转,改变混合物的流动方向,增强混合物内组分的分散与混合;

a3、与所述步骤a2同步,在所述静态混合叶片42旋转过程中,该静态混合叶片42中的正叶片421及负叶片422沿轴向进行往复旋转,改变正叶片421及负叶片422的交叉角β,增强混合物内组分的分散与混合;

S3、将熔体A和熔体B输送至纺丝箱体后,分别输送到喷丝组件经喷丝板的喷丝孔喷出冷却后形成涤锦复合纤维。

需要说明的是,本实施例中,在制备实施例1的涤锦复合纤维时,锦纶纤维的制备混合物,利用搅拌釜3动态混合与静态混合器4的静态混合相结合,对混合物内部的制孔剂进行均匀分散。

具体的,在实际混合过程中,静态混合器4的静态混合叶片42会在混合过程中,会沿循环管的环向进行微角度的调节,会使得混合物在循环管41内的流动方向得到改变,且混合物的流动方向改变,是往复循环的,使得混合物在流经循环管时,会被静态混合叶片42破坏分散的更彻底,之后在组合时,也就使得制孔剂分散的更均匀。

并且,静态混合叶片42自身的正叶片421及负叶片422也会同步的沿旋转轴进行旋转变换,使得正叶片421及负叶片422之间的交叉角β得到改变,例如交叉角β越小,则正叶片421及负叶片422越趋向于竖直设置,混合物被正叶片421及负叶片422破坏的更顺畅,但是破坏范围小,但是当交叉角β越大时,则正叶片421及负叶片422越趋向于水平设置,虽然对混合物的破坏难度会加大,但是对混合物的破坏范围变广,而且交叉角β的变换是持续的循环的,因此,始终处于一个改变混合物流动方向的趋势上。

需要特别强调的是,交错角度其变换的范围仅在5°以内,因为过大的变换角度,会使得静态混合叶片42失去原有的静态混合的效果,而交叉角β的变换范围在10-20°,使得对混合物的流动进行更大的破坏,使得对混合物进行更好的分散与再组合。

实施例4:

如图5所示,参照实施例2描述一种生产实施例2所述的亲水涤锦复合超细纤维材料加工方法,包括以下步骤:

S1、将按照重量份计的75-85份涤纶切片、25-30份己二醇、25-35份间苯二甲酸及10-15重量份计的制孔剂通过搅拌釜3及静态混合器4进行搅拌共混后,加入到螺杆挤压机中进行熔融挤压,得到熔体A其中,具体的混合步骤为:

a1、将涤纶切片、己二醇、间苯二甲酸及制孔剂分别热熔后,输入到搅拌釜3内,通过搅拌釜3内的搅拌桨31搅动进行动态混合;

a2、所述搅拌釜3底部的混合物,通过静态混合器4中的循环管41由搅拌釜3的底部向顶部输送循环,在循环过程中,静态混合器4中的静态混合叶片42沿所述循环管41的环向往复旋转,改变混合物的流动方向,增强混合物内组分的分散与混合;

a3、与所述步骤a2同步,在所述静态混合叶片42旋转过程中,该静态混合叶片42中的正叶片421及负叶片422沿轴向进行往复旋转,改变正叶片421及负叶片422的交叉角β,增强混合物内组分的分散与混合;

S2、将按照重量份计的65-75份锦纶切片及20-25份石墨烯粉末熔融混合后加入到螺杆挤压机中进行熔融挤压,得到熔体B;

S3、将熔体A和熔体B输送至纺丝箱体后,分别输送到喷丝组件经喷丝板的喷丝孔喷出冷却后形成涤锦复合纤维。

需要说明的是,本实施例中,在制备实施例1的涤锦复合纤维时,涤纶纤维的制备混合物,利用搅拌釜3动态混合与静态混合器4的静态混合相结合,对混合物内部的制孔剂进行均匀分散。

需要强调的是,搅拌釜3与静态混合器4的工作过程,与实施例3中的相同,因此不再进行过多的赘述。

实施例5:

如图6至图15所示,参照实施例3与实施例4,描述本实施例静态混合器4的具体结构,所述循环管41呈分体设置,包括位于上、下两端的弯管接头411及位于中部的直管412,所述直管412的横截面呈8字形设置,所述静态混合叶片42沿所述直管412的轴线方向等距排列设置。

进一步的,相邻的所述静态混合叶片42之间,通过支撑件43分隔,该静态混合叶片42的外圈环绕设置有齿轮圈423,该齿轮圈423的上、下端面嵌设有滚珠424;

所述正叶片421及负叶片422的旋转轴上均设置有齿轮425,该齿轮425与所述支撑件43上的齿圈431配合,使得所述正叶片421及负叶片422旋转。

更进一步的,所述静态混合叶片42通过所述齿轮圈423与一侧竖直设置的齿轮轴44配合,使得所述静态混合叶片42绕所述循环管41的环向进行旋转。

具体的,齿轮轴44由伺服电机带动进行小角度的往复旋转,通过齿轮轴44使得齿轮圈423进行旋转,进而使得静态混合叶片42进行旋转,由于在初始时,静态混合叶片42就是沿竖直方向设置好角度的,基本保证了静态混合叶片42沿循环管的轴向呈螺旋设置,并且在静态混合叶片42进行小角度旋转时,由于每组的静态混合叶片42的旋转角度相同,螺旋形态始终保持完好,因此,本申请的静态混合器即保持了原有的静态混合器的分散再组合的效果,同时又能具有更好的对混合物进行分散的效果。

此外,在静态混合叶片42进行旋转的过程中,静态混合叶片42自身的正叶片421及负叶片422又可以沿旋转轴进行自行旋转,并且在进行旋转过程中,正叶片421及负叶片422是相向或反向旋转的,使得正叶片421及负叶片422交叉角不断的进行变换,交叉角β的变换也是循环往复的,使得正叶片421及负叶片422能破坏混合物流动方向的同时,又能达到增强分散与再组合的效果。

其中,正叶片421及负叶片422的旋转均是通过齿轮425与齿圈431的配合达到的旋转的目的,并且,叶片421及负叶片422的旋转也是通过静态混合叶片42自身的旋转达到的。

值得强调的是,本申请的直管412部分呈8字形设置,相应的支撑件43的形状与直管412的截面呈仿形设置,在支撑件43置入到直管412内后,支撑件43无法进行旋转,被直管412直接限位,并且,在齿轮圈423的上、下端面嵌设有滚珠424,使得齿轮圈423被支撑件43压住时,齿轮圈423仍能进行旋转。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。