晶片载放台

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及晶片载放台。

背景技术

以往,已知一种晶片载放台,其是将植入有静电电极的氧化铝等陶瓷基材和包含铝等金属的冷却基材借助树脂层进行接合得到的(例如参考专利文献1)。根据该晶片载放台,通过树脂层能够缓和陶瓷基材与冷却基材之间的热膨胀差的影响。还已知一种采用金属接合层代替树脂层而将陶瓷基材和在内部具备冷媒流路的冷却基材进行接合得到的晶片载放台(例如专利文献2、3)。金属接合层与树脂层相比,热传导率较高,因此,能够实现利用高功率等离子体处理晶片时所要求的排热能力。另一方面,金属接合层与树脂层相比,杨氏模量较大,应力缓和性较低,因此,几乎无法缓和陶瓷基材与冷却基材之间的热膨胀差的影响。所以,专利文献2、3中,作为冷却基材的材料,采用与陶瓷基材之间的热膨胀系数差较小的金属基复合材料(MMC)。

现有技术文献

专利文献

专利文献1:日本特开平4-287344号公报

专利文献2:日本特许第5666748号公报

专利文献3:日本特许第5666749号公报

发明内容

然而,采用内部具备冷媒流路的冷却基材的情况下,通过高功率等离子体的大量热输入,使得比冷媒流路更靠上方的部分发生热膨胀,晶片载放台有可能因热膨胀差等以冷媒流路的顶面与侧壁面的边界周边为起点而发生破损。

本发明是为了解决上述课题而完成的,其主要目的在于,在具备冷媒流路的晶片载放台的基础上,防止由热应力导致的破损。

[1]本发明的晶片载放台具备供冷媒流通的冷媒流路,

所述晶片载放台的特征在于,具备:

上部基材,该上部基材具备内置有电极的陶瓷基材,且在所述陶瓷基材的上表面具有晶片载放面;

下部基材,该下部基材的上表面设置有构成所述冷媒流路的侧壁及底部的流路沟;以及

密封部件,该密封部件配置于所述上部基材与所述下部基材之间,以将所述冷媒流路与外部之间密封。

该晶片载放台中,构成冷媒流路的顶面的上部基材和构成冷媒流路的侧壁面的下部基材不是一体的,在两者之间配置有密封部件,因此,即便在冷媒流路的顶面与侧壁面之间产生热膨胀差,密封部件也会将该热膨胀差的影响吸收。因此,在具备冷媒流路的晶片载放台的基础上,能够防止晶片载放台因热应力而破损。

应予说明,本说明书中,有时采用上下、左右、前后等对本发明进行说明,不过,上下、左右、前后只不过是相对的位置关系。因此,在改变了晶片载放台的朝向的情况下,有时上下变成左右、左右变成上下,这种情况也包括在本发明的技术范围中。

[2]上述晶片载放台(上述[1]中记载的晶片载放台)可以为:所述上部基材具备:所述陶瓷基材;顶部基材,该顶部基材与所述陶瓷基材的下表面接合且构成所述冷媒流路的顶部;以及金属接合层,该金属接合层将所述陶瓷基材和所述顶部基材接合。

[3]上述晶片载放台(上述[2]中记载的晶片载放台)可以为:所述顶部基材与所述陶瓷基材之间的40~400℃的线热膨胀系数差的绝对值为1.5×10

[4]上述晶片载放台(上述[2]或[3]中记载的晶片载放台)可以为:所述顶部基材由金属与陶瓷的复合材料制成。由于金属与陶瓷的复合材料和陶瓷基材之间的线热膨胀系数差的绝对值较小,所以,上部基材不易产生热应力。另外,由于韧性比陶瓷材料高,所以,即便产生热应力,也不易破损。

[5]上述晶片载放台(上述[2]或[3]中记载的晶片载放台)可以为:所述顶部基材由主成分与所述陶瓷基材相同的陶瓷材料制成。由于主成分相同的陶瓷材料彼此之间的线热膨胀系数差的绝对值较小,所以,上部基材不易产生热应力。应予说明,本说明书中,主成分是指:占据所包含的成分整体中的50质量%以上的成分,优选为70质量%以上,更优选为90质量%以上。

[6]上述晶片载放台(上述[1]中记载的晶片载放台)可以为:所述上部基材为所述陶瓷基材单层。

[7]上述晶片载放台(上述[1]~[6]中的任一项中记载的晶片载放台)可以为:所述下部基材由易加工性材料制成。如果是易加工性材料,则流路沟的形成容易,因此,能够减少加工成本。

[8]上述晶片载放台(上述[1]~[7]中的任一项中记载的晶片载放台)可以为:作为所述密封部件,具备按将所述流路沟的最外缘包围的方式多重设置的外侧密封部件。据此,通过最外周的外侧密封部件,保护流路沟侧的外侧密封部件不被工艺气体、等离子体损害,因此,能够提高耐腐蚀性。

[9]上述晶片载放台(上述[1]~[8]中的任一项中记载的晶片载放台)可以为:在所述上部基材的下表面与所述下部基材的上表面之间配置有散热片。据此,通过散热片,上部基材的热容易向下部基材快速传导。结果,将晶片冷却的效率提高。

[10]上述晶片载放台(上述[9]中记载的晶片载放台)可以为:所述散热片的热阻为0.5K·cm

[11]上述晶片载放台(上述[9]或[10]中记载的晶片载放台)可以为:所述散热片的杨氏模量为100MPa以下。据此,散热片与上部基材和下部基材牢固地密合,因此,上部基材的热向下部基材更快速传导,将晶片冷却的效率进一步提高。

[12]上述晶片载放台(上述[9]~[11]中的任一项中记载的晶片载放台)可以为:所述散热片具备:主体部,该主体部配置于所述下部基材的上表面的未设置所述流路沟的部分;以及桥接部,该桥接部架设于所述流路沟之上。主体部使上部基材的热向下部基材快速传导。桥接部对散热片的片材形状进行保持,提高散热片的可操作性。因此,在具备主体部和桥接部的晶片载放台中,能够提高将晶片冷却的效率及晶片载放台组装时的作业性。

[13]上述晶片载放台(上述[1]~[12]中的任一项中记载的晶片载放台)可以为:以从上下挤压所述密封部件的方式将所述上部基材和所述下部基材机械接合。由于利用机械接合能够从上下充分挤压密封部件,因此,能够充分发挥出密封部件的密封功能。另外,通过机械接合,散热片与上部基材和下部基材牢固地密合,因此,上部基材的热向下部基材更快速地传导,将晶片冷却的效率进一步提高。

[14]上述晶片载放台(上述[1]~[13]中的任一项中记载的晶片载放台)可以为:所述晶片载放台具备:贯通孔,该贯通孔沿着上下方向贯穿所述下部基材;螺孔,该螺孔设置于所述上部基材的下表面的与所述贯通孔对置的位置;以及螺钉部件,该螺钉部件自所述下部基材的下表面插入于所述贯通孔,并旋合于所述螺孔。该晶片载放台中,上部基材和下部基材通过螺钉部件而机械接合。

附图说明

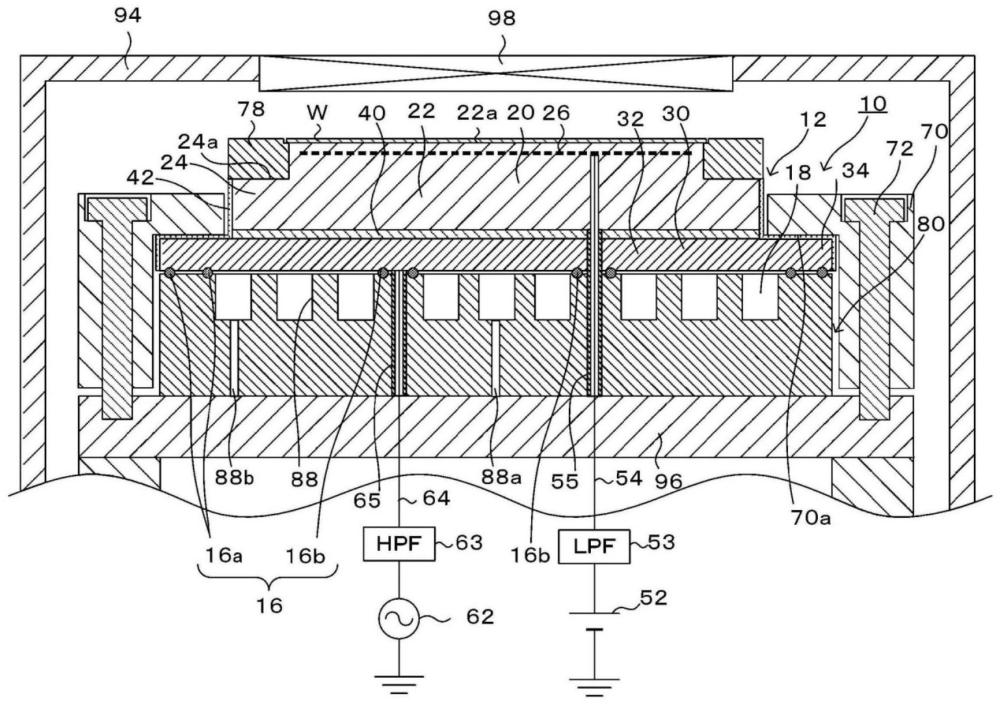

图1是设置于腔室94的晶片载放台10的纵截面图。

图2是晶片载放台10的平面图。

图3是下部基材80的平面图。

图4是晶片载放台10的制造工序图(上部基材12的制造工序)。

图5是晶片载放台10的制造工序图(下部基材80的制造工序)。

图6是晶片载放台10的制造工序图(晶片载放台10的组装工序)。

图7是晶片载放台210的纵截面图。

图8是晶片载放台310的纵截面图。

图9是表示将晶片载放台10以螺栓76紧固于设置板96的例子的说明图。

图10是设置于腔室94的晶片载放台410的纵截面图。

图11是从上方观察将晶片载放台410以包括散热片417的水平面切断而得的截面时的截面图。

图12是表示图11的截面图中变更了散热片417的例子的截面图。

图13是设置于腔室94的晶片载放台510的纵截面图。

符号说明

10晶片载放台、12上部基材、16密封部件、16a外侧密封部件、16b内侧密封部件、18冷媒流路、20陶瓷基材、22中央部、22a晶片载放面、24外周部、24a聚焦环载放面、26晶片吸附用电极、27孔、30顶部基材、32内周部、34外周部、40金属接合层、42绝缘膜、52晶片吸附用直流电源、53低通滤波器、54供电端子、55绝缘管、62RF电源、63高通滤波器、64供电端子、65绝缘管、70夹紧部件、70a内周台阶面、72螺栓、76螺栓、78聚焦环、80下部基材、88流路沟、88a入口、88b出口、89密封沟、89a外侧沟、89b内侧沟、94腔室、96设置板、98喷头、112接合体、120陶瓷烧结体、130圆板部件、131贯通孔、180易加工性圆板部件、181、182贯通孔、210晶片载放台、212上部基材、230顶部基材、310晶片载放台、312上部基材、320陶瓷基材、325最外周部、328RF电极、410晶片载放台、412上部基材、417散热片、418散热片、418a主体部、418b桥接部、430顶部基材、437螺孔、472螺钉部件、477螺钉部件、477a头部、477b脚部、487贯通孔、487a大径部、487b小径部、488螺孔、510晶片载放台。

具体实施方式

以下,参照附图,对本发明的优选实施方式进行说明。图1是设置于腔室94的晶片载放台10的纵截面图(以包括晶片载放台10的中心轴在内的面进行切断时的截面图),图2是晶片载放台10的平面图,图3是下部基材80的平面图。本说明书中表示数值范围的“~”以包括其前后记载的数值作为下限值及上限值的含义进行使用。

晶片载放台10为利用等离子体对晶片W进行CVD、蚀刻等时所采用的部件,其固定于在半导体工艺用的腔室94的内部所设置的设置板96。晶片载放台10具备:上部基材12、下部基材80、以及密封部件16。该晶片载放台10在内部具备可供冷媒循环的冷媒流路18。冷媒流路18为上部基材12的下表面与下部基材80的上表面之间的、外侧密封部件16a的内侧且内侧密封部件16b的外侧的区域。在上部基材12的下表面与下部基材80的上表面之间存在间隙,冷媒流路18中,冷媒还能够经由该间隙进行流通。

上部基材12具备:陶瓷基材20;顶部基材30,其配置于陶瓷基材20的下侧且构成冷媒流路18的顶部;以及金属接合层40,其将陶瓷基材20和顶部基材30接合。对于上部基材12的厚度,若考虑强度,则优选为8mm以上、10mm以上,若考虑冷却效率,则优选为25mm以下。

陶瓷基材20在具有圆形的晶片载放面22a的中央部22的外周具备具有环状的聚焦环载放面24a的外周部24。以下,聚焦环有时简称为“FR”。在晶片载放面22a载放有晶片W,在FR载放面24a载放有聚焦环78。陶瓷基材20由氧化铝、氮化铝等所代表的陶瓷材料形成。FR载放面24a相对于晶片载放面22a而言降低一级。

陶瓷基材20的中央部22在靠近晶片载放面22a一侧内置有晶片吸附用电极26。晶片吸附用电极26由含有例如W、Mo、WC、MoC等的材料形成。晶片吸附用电极26为圆板状或网状的单极型的静电电极。陶瓷基材20中的比晶片吸附用电极26更靠上侧的层作为电介质层发挥作用。在晶片吸附用电极26借助供电端子54连接有晶片吸附用直流电源52。供电端子54设置成:从在沿着上下方向贯穿下部基材80、顶部基材30及金属接合层40的贯通孔中配置的绝缘管55通过,并从陶瓷基材20的下表面到达至晶片吸附用电极26。在晶片吸附用直流电源52与晶片吸附用电极26之间设置有低通滤波器(LPF)53。

顶部基材30为金属与陶瓷的复合材料(以下也称为金属-陶瓷复合材料)制的圆板部件。作为金属-陶瓷复合材料,可以举出:金属基复合材料(Metal-Matrix Composite(MMC))、陶瓷基复合材料(Ceramic-Matrix Composite(CMC))等。顶部基材30的外径大于陶瓷基材20的外径,其具有:配置有陶瓷基材20的内周部32、以及相对于陶瓷基材20的外周伸出的外周部34。上部基材12在顶部基材30的外周侧(外周部34)与下部基材80一同夹紧于设置板96。用于顶部基材30的金属-陶瓷复合材料与用于陶瓷基材20的陶瓷材料之间的40~400℃的线热膨胀系数差的绝对值优选为1.5×10

金属接合层40将陶瓷基材20的下表面和顶部基材30的上表面接合。金属接合层40可以为例如由焊料或金属钎料形成的层。金属接合层40利用例如TCB(Thermalcompression bonding)形成。TCB是指:将金属接合材料夹入于待接合的2个部件之间,在加热到金属接合材料的固相线温度以下的温度的状态下将2个部件进行加压接合的公知方法。

陶瓷基材20的外周部24的侧面、金属接合层40的外周及顶部基材30的上表面及侧面由绝缘膜42被覆。作为绝缘膜42,例如可以举出:氧化铝、三氧化二钇等的喷镀膜。

下部基材80为易加工性材料制的圆板部件。下部基材80的外径与顶部基材30的外径相同。如图3所示,在下部基材80的上表面设置有流路沟88及密封沟89。流路沟88构成冷媒流路18的侧壁及底部,按遍及配置有陶瓷基材20的整个区域的方式以旋涡状从入口88a设置至出口88b。流路沟88的入口88a及出口88b沿着上下方向贯穿下部基材80而在流路沟88的底面呈开口。流路沟88的入口88a及出口88b与未图示的冷媒冷却装置连接,从出口88b排出的冷媒利用冷媒冷却装置调整温度后,再次返回入口88a,向流路沟88(冷媒流路18)内供给。在冷媒流路18流动的冷媒优选为液体,且优选为电绝缘性。作为电绝缘性的液体,例如可以举出氟系非活性液体等。密封沟89为供密封部件16配置的沟,密封沟89中,外侧沟89a按将流路沟88的最外缘包围的方式双重设置,内侧沟89b设置成将绝缘管55、65各自的周围包围。用于下部基材80的易加工性材料优选为与金属-陶瓷复合材料制的顶部基材30相比容易加工的材料。作为加工性的指标,例如可以采用JIS B 0170(2020)中给出的被削性指数。作为易加工性材料,优选为被削性指数40以上的材料,更优选为100以上的材料,进一步优选为140以上的材料。作为易加工性材料,例如可以举出:铝、铝合金、不锈钢(SUS材料)、树脂(耐热树脂)等。从提高将晶片W冷却的效率的观点出发,用于下部基材80的材料优选为热传导率较高的材料。用于下部基材80的材料的热传导率优选为例如80W/(m·K)以上,更优选为100W/(m·K)以上,进一步优选为150W/(m·K)以上。

密封部件16是:配置于上部基材12与下部基材80之间而将冷媒流路18与外部之间密封的部件。密封部件16为可弹性变形的环状部件,通过沿着上下方向挤压,将冷媒流路18与外部之间密封,防止冷媒流路18内的冷媒向外部漏出。密封部件16中,外侧密封部件16a按将流路沟88的最外缘包围的方式双重设置,内侧密封部件16b设置成将绝缘管55、65各自的周围包围。外侧密封部件16a防止冷媒流路18内的冷媒从晶片载放台10的外周漏出,内侧密封部件16b防止冷媒流路18内的冷媒向绝缘管55、65的周边漏出。作为密封部件16,可以采用O型环、垫片等。密封部件16可以为绝缘材料制,也可以为导电材料制。密封部件16可以为树脂制、橡胶制,也可以为金属制。外侧密封部件16a配置于外侧沟89a,内侧密封部件16b配置于内侧沟89b,从而进行定位。

对于上述晶片载放台10,以下部基材80、密封部件16及上部基材12自下侧开始依次重叠的状态,采用夹紧部件70,安装于在腔室94的内部所设置的设置板96。据此,晶片载放台10的上部基材12和下部基材80通过夹紧而机械接合,密封部件16在上下方向上被挤压,冷媒流路18与外部之间被密封。夹紧部件70为截面呈大致倒L字状的环状部件,其具有内周台阶面70a。晶片载放台10和设置板96通过夹紧部件70而实现一体化。具体而言,在晶片载放台10的上部基材12(顶部基材30)的外周部34载放有夹紧部件70的内周台阶面70a的状态下,从夹紧部件70的上表面插入螺栓72,旋合于在设置板96的上表面所设置的螺孔,由此晶片载放台10和设置板96实现一体化。螺栓72安装于沿着夹紧部件70的圆周方向以等间隔设置的多处(例如8处、12处)。夹紧部件70、螺栓72可以由绝缘材料制作,也可以由导电材料(金属等)制作。夹紧部件70优选以具有游隙的方式配置于夹紧部件70的内周面与上部基材12及下部基材80中的至少一者的外周面之间,使得上部基材12与下部基材80之间能够实现水平方向上的相对移动。

接下来,采用图4~6,对晶片载放台10的制造例进行说明。图4~6是晶片载放台10的制造工序图,图4表示上部基材12的制造工序,图5表示下部基材80的制造工序,图6表示晶片载放台10的组装工序。

例如,上部基材12如下制作。首先,将陶瓷粉末的成型体进行热压烧成,由此制作成为陶瓷基材20的基础的圆板状的陶瓷烧结体120(图4(A))。陶瓷烧结体120内置有晶片吸附用电极26。接下来,从陶瓷烧结体120的下表面至晶片吸附用电极26设置孔27(图4(B)),向该孔27中插入供电端子54,将供电端子54和晶片吸附用电极26进行接合(图4(C))。

与此同时,制作金属-陶瓷复合材料制的圆板部件130(图4(D)),在圆板部件130形成沿着上下方向贯通的贯通孔131(图4(E))。陶瓷烧结体120为氧化铝制的情况下,圆板部件130优选为SiSiCTi制或AlSiC制。这是因为:氧化铝的热膨胀系数和SiSiCTi、AlSiC的热膨胀系数大致相同。

SiSiCTi制的圆板部件例如可以如下制作。首先,将碳化硅、金属Si以及金属Ti进行混合,制作粉体混合物。接下来,将得到的粉体混合物利用单轴加压成型制作圆板状的成型体,使该成型体在非活性气氛下进行热压烧结,由此得到SiSiCTi制的圆板部件。

接下来,在金属-陶瓷复合材料制的圆板部件130的上表面配置金属接合材料。在金属接合材料预先设置与贯通孔131连通的贯通孔。将陶瓷烧结体120的供电端子54插入于圆板部件130的贯通孔131,并将陶瓷烧结体120载放于在圆板部件130的上表面所配置的金属接合材料之上。据此,得到将圆板部件130、金属接合材料以及陶瓷烧结体120自下侧开始依次层叠得到的层叠体。对该层叠体一边加热一边加压(TCB),由此得到接合体112(图4(F))。接合体112是在成为顶部基材30的基础的圆板部件130的上表面借助金属接合层40接合陶瓷烧结体120而得到的。

TCB例如如下进行。即,于金属接合材料的固相线温度以下(例如、固相线温度减去20℃得到的温度以上且固相线温度以下)的温度,将层叠体进行加压而接合,然后返回室温。据此,金属接合材料成为金属接合层(或者导电接合层)。作为此时的金属接合材料,可以使用Al-Mg系接合材料、Al-Si-Mg系接合材料。例如,采用Al-Si-Mg系接合材料进行TCB的情况下,以在真空气氛下进行加热的状态将层叠体进行加压。金属接合材料优选采用厚度为100μm左右的金属接合材料。

接下来,对陶瓷烧结体120的外周进行切削,形成台阶,由此制成具备中央部22和外周部24的陶瓷基材20。另外,根据需要,对圆板部件130的外周进行切削,由此制成顶部基材30。此时,使顶部基材30的外周部34相对于陶瓷基材20的外周伸出。另外,采用陶瓷粉末对陶瓷基材20的外周部24的侧面、金属接合层40的周围及顶部基材30的上表面及侧面进行喷镀,由此形成绝缘膜42(图4(G))。据此,得到上部基材12。

例如,下部基材80如下制作。首先,准备出成为下部基材80的基础的圆板状且由易加工性材料制成的易加工性圆板部件180(图5(A))。易加工性圆板部件180优选为铝制、铝合金制、不锈钢制或树脂制。接下来,在易加工性圆板部件180的上表面形成流路沟88及密封沟89(2个外侧沟89a及2个内侧沟89b),并且,形成从易加工性圆板部件180的下表面至流路沟88的底面沿着上下方向贯通的入口88a及出口88b。另外,在易加工性圆板部件180形成沿着上下方向贯通的贯通孔181、182(图5(B))。据此,得到下部基材80。

对于晶片载放台10,例如,采用如上所述制作的上部基材12及下部基材80、密封部件16,如下进行组装。首先,在下部基材80的外侧沟89a配置外侧密封部件16a,在内侧沟89b配置内侧密封部件16b。接下来,将上部基材12的供电端子54插入于贯通孔181,并将上部基材12载放于在下部基材80的上表面所配置的密封部件16之上(图6(A))。然后,在贯通孔131、181配置供供电端子54插穿的绝缘管55,并且,在贯通孔182配置供供电端子64插穿的绝缘管65(图6(B))。据此,得到将下部基材80、密封部件16以及上部基材12自下侧开始依次重叠得到的晶片载放台10。得到的晶片载放台10按从上下挤压密封部件16的方式将上部基材12和下部基材80夹紧并使用。

接下来,采用图1,对晶片载放台10的使用例进行说明。如上所述,晶片载放台10通过夹紧部件70而固定于腔室94的设置板96。在腔室94的顶面配置有将工艺气体从许多气体喷射孔向腔室94的内部释放的喷头98。

在晶片载放台10的FR载放面24a载放有聚焦环78,在晶片载放面22a载放有圆盘状的晶片W。聚焦环78沿着上端部的内周具备台阶,以使其不会与晶片W发生干扰。在该状态下,向晶片吸附用电极26施加晶片吸附用直流电源52的直流电压,使晶片W吸附于晶片载放面22a。然后,将腔室94的内部设定为规定的真空气氛(或减压气氛),一边从喷头98供给工艺气体,一边向顶部基材30施加来自RF电源62的RF电压。于是,在晶片W与喷头98之间产生等离子体。然后,利用该等离子体,对晶片W实施CVD成膜或者蚀刻。应予说明,随着晶片W的等离子体处理,聚焦环78也有所消耗,不过,由于聚焦环78比晶片W厚,所以,将多块晶片W进行处理之后进行聚焦环78的更换。

以上说明的晶片载放台10中,没有采用内部具备冷媒流路的冷却基材,而是由上部基材12的下表面、在上表面设置有流路沟88的下部基材80的上表面、以及配置于两者之间的密封部件16形成冷媒流路18。该晶片载放台10中,构成冷媒流路18的顶面的上部基材12和构成冷媒流路18的侧壁面的下部基材80不是一体的,在两者之间配置有密封部件16,因此,即便在冷媒流路18的顶面与侧壁面之间产生热膨胀差,密封部件16也会将其影响吸收。因此,在具备冷媒流路的晶片载放台的基础上,能够防止晶片载放台因热应力而破损。另外,密封部件16对冷媒流路18的顶面与侧壁面之间有时产生的热膨胀差的影响进行缓和,因此,不需要使构成顶面的顶部基材30与构成侧壁面的下部基材80之间的热膨胀系数一致,顶部基材30及下部基材80的材质的选择自由度较高。

另外,上部基材12的容易产生热应力的下表面侧的部分配置有韧性比陶瓷材料的韧性高的金属-陶瓷复合材料制的顶部基材30,因此,即便产生热应力,也不易破损。另外,陶瓷基材20和顶部基材30由金属接合层40接合,因此,与由树脂层接合的情形相比,排热能力较高。另外,由于顶部基材30由金属-陶瓷复合材料制成,与陶瓷基材20之间的线热膨胀系数差的绝对值较小,因此,上部基材12不易产生热应力,不易发生由热应力导致的上部基材12的翘曲、破损。此外,由于金属-陶瓷复合材料具有导电性,所以,也可以将顶部基材30用作RF电极,不需要另行准备RF电极。此处,顶部基材30与陶瓷基材20之间的40~400℃的线热膨胀系数差的绝对值优选为1.5×10

此外,下部基材80由易加工性材料制成,因此,流路沟88、密封沟89的形成容易,能够减少加工成本。另外,由于在下部基材80的上表面设置有密封沟89,所以密封部件16的定位容易。

进而,由于外侧密封部件16a多重设置,所以,通过最外周的外侧密封部件16a,保护流路沟88侧的外侧密封部件16a不被工艺气体、等离子体损害,能够提高耐腐蚀性。此时,如果使最外周的外侧密封部件16a为耐腐蚀性比流路沟88侧的外侧密封部件16a的耐腐蚀性高的材料,则能够进一步提高耐腐蚀性。例如,可以使最外周的外侧密封部件16a由金属制成,使流路沟88侧的外侧密封部件16a由树脂制成。

并且,上部基材12和下部基材80通过夹紧部件70进行夹紧。如果是夹紧等机械接合,则能够从上下充分挤压密封部件16,因此,能够充分发挥出密封部件16的密封功能。应予说明,作为机械接合,除了夹紧以外,还可以举出螺栓紧固、铆钉紧固等。

应予说明,本发明不受上述实施方式的任何限定,当然只要属于本发明的技术范围就能够以各种方案进行实施。

例如,上述实施方式的晶片载放台10中,可以按从下部基材80的下表面到达至晶片载放面22a的方式设置贯穿晶片载放台10的孔。作为该孔,可以举出:用于向晶片W的背面供给热传导气体(例如He气体)的气体供给孔、供使晶片W相对于晶片载放面22a上下移动的升降销插穿的升降销孔等。热传导气体向通过在晶片载放面22a所设置的未图示的许多小突起(对晶片W进行支撑)和晶片W形成的空间供给。升降销孔在将晶片W以例如3根升降销进行支撑的情况下设置于3处。设置上述贯通孔的情况下,在上部基材12的下表面与下部基材80的上表面之间的空间中,与绝缘管55、65的周围同样地,还在气体供给孔、升降销孔的周围配置密封部件16(内侧密封部件16b)。

上述实施方式的晶片载放台10中,采用金属-陶瓷复合材料制的顶部基材30,不过,取而代之,可以采用金属制的顶部基材。这种情况下,金属制的顶部基材与金属-陶瓷复合材料制的顶部基材30同样地,优选为韧性较高且具有导电性的金属材料。另外,金属制的顶部基材与陶瓷基材20之间的40~400℃的线热膨胀系数差的绝对值优选为1.5×10

上述实施方式的晶片载放台10中,采用金属-陶瓷复合材料制的顶部基材30,不过,可以像图7的晶片载放台210那样采用主成分与陶瓷基材20相同的陶瓷材料制的顶部基材230。图7是具备顶部基材230的晶片载放台210的纵截面图。图7中,对与上述实施方式相同的构成要素标记相同的符号。晶片载放台210中,上部基材212具备:陶瓷基材20;顶部基材230,其配置于陶瓷基材20的下侧且构成冷媒流路18的顶部;以及金属接合层40,其将陶瓷基材20和顶部基材230接合。顶部基材230由主成分与陶瓷基材20相同的陶瓷材料制成。主成分是指:占据所包含的成分整体中的50质量%以上的成分,优选为70质量%以上,更优选为90质量%以上。由于主成分相同的陶瓷材料彼此之间的线热膨胀系数差的绝对值较小,所以,具备上述顶部基材230的上部基材212中,顶部基材230与陶瓷基材20之间的热膨胀差较小,不易产生由热应力导致的上部基材212的翘曲、破损。顶部基材230可以采用纯度比陶瓷基材20的纯度低的材料。例如,对于陶瓷基材20,从提高作为电介质层的电气特性的观点出发,采用纯度较高的氧化铝(例如氧化铝99%以上),对于顶部基材230,从提高机械特性(韧性、强度)、降低成本的观点出发,可以采用纯度较低的氧化铝(例如氧化铝少于99%)。纯度较低的材料与纯度较高的材料相比,可以大量包含SiO

上述实施方式的晶片载放台10中,上部基材12具备陶瓷基材20、顶部基材30以及金属接合层40,不过,像图8的晶片载放台310那样,上部基材312可以为陶瓷基材320单层。图8是具备陶瓷基材320单层的上部基材312的晶片载放台310的纵截面图。图8中,对与上述实施方式相同的构成要素标记相同的符号。晶片载放台310中,上部基材312为陶瓷基材320单层。陶瓷基材320的材质与陶瓷基材20相同。陶瓷基材320在具有聚焦环载放面24a的外周部24的更外周具备最外周部325。最外周部325的上表面相对于聚焦环载放面24a而言降低一级。最外周部325的外径与下部基材80的外径相同。上部基材312在该最外周部325与下部基材80一同夹紧于设置板96。陶瓷基材320的中央部22在晶片吸附用电极26与陶瓷基材320的下表面之间内置有RF电极328。RF电极328由含有例如W、Mo、WC、MoC等的材料形成。在RF电极328借助供电端子64而连接有RF电源。供电端子64设置成:从在沿着上下方向贯穿下部基材80的贯通孔所配置的绝缘管65通过,从陶瓷基材320的下表面到达至RF电极328。以上说明的晶片载放台310中,无法得到顶部基材30对陶瓷基材20予以保护这样的效果,不过,除此以外,得到与晶片载放台10同样的效果。另外,晶片载放台310具有如下优点,即,不需要将陶瓷基材320与其他部件(顶部基材30等)接合,能够省略TCB。应予说明,晶片载放台310中,陶瓷基材320内置有RF电极328,不过,也可以在下表面具有RF电极328。或者,可以将下部基材80用作RF电极。

上述实施方式的晶片载放台10中,陶瓷基材20的外径小于顶部基材30及下部基材80的外径,不过,陶瓷基材20的外径可以与顶部基材30及下部基材80的外径相同。此时,陶瓷基材20可以像图8的晶片载放台310的陶瓷基材320那样在外周部24的更外周具有相对于聚焦环载放面24a而言降低了一级的最外周部。这种情况下,晶片载放台10和设置板96以在陶瓷基材320的最外周部设置有夹紧部件70的内周台阶面70a的状态实现一体化。据此,晶片载放台10的上部基材12和下部基材80被夹紧,在上下方向上挤压密封部件16,将该冷媒流路18与外部之间密封。此时,上部基材12中,顶部基材30的外周部34由陶瓷基材20的最外周部进行补强而夹紧的部分的刚性提高,因此,通过夹紧而使得密封部件16在上下方向上被牢固地挤压,能够更可靠地密封。

上述实施方式中,采用夹紧部件70而将晶片载放台10安装于设置板96,不过,可以如图9所示采用螺栓76而安装于设置板96。据此,晶片载放台10的上部基材12和下部基材80机械接合。螺栓76优选以具有游隙的方式配置于螺栓76的外周面与上部基材12及下部基材80中的至少一者的安装孔的内周面之间,使得上部基材12与下部基材80之间能够实现水平方向上的相对移动。应予说明,可以将上部基材12和下部基材80机械接合(夹紧、螺栓紧固等),另行安装于设置板96。另外,可以从下方进行螺栓紧固,以此代替从上方进行螺栓紧固。这种情况下,可以在内周侧而不是外周侧将上部基材12和下部基材80机械接合。

上述实施方式中,在陶瓷基材20的中央部22内置有晶片吸附用电极26,不过,可以内置有等离子体发生用的RF电极来代替晶片吸附用电极26,或者,除了晶片吸附用电极26以外,还可以内置有等离子体发生用的RF电极。这种情况下,将高频电源与RF电极连接,而不是与顶部基材30连接。另外,可以在陶瓷基材20的外周部24内置有聚焦环(FR)吸附用电极。这种情况下,将直流电源与FR吸附用电极连接。另外,陶瓷基材20可以内置有加热器电极(电阻发热体)。这种情况下,将加热器电源与加热器电极连接。像这样,陶瓷基材20可以内置1层电极,也可以内置2层以上电极。陶瓷基材320也是同样的。

上述实施方式中,将配置密封部件16的密封沟89设置于下部基材80的上表面,不过可以省略密封沟89,也可以在上部基材12的下表面设置密封沟。

上述实施方式中,使外侧密封部件16a为双重,不过,可以为一重,也可以为三重以上。另外,使内侧密封部件16b为一重,不过,可以为二重以上。另外,可以沿着流路沟88配置有设置成将流路沟88包围的并行密封部件来代替外侧密封部件16a、内侧密封部件16b,或者,除了外侧密封部件16a、内侧密封部件16b以外,还可以沿着流路沟88配置有设置成将流路沟88包围的并行密封部件。采用了并行密封部件的情况下,冷媒经由上部基材12的下表面与下部基材80的上表面之间的间隙的流通得以抑制。应予说明,即便没有并行密封部件,冷媒经由上部基材12的下表面与下部基材80的上表面之间的间隙的流通也并不那么多,因此,冷媒经由间隙的流通对均热性几乎没有影响。另外,没有并行密封部件时,制造容易。

上述实施方式中,流路沟88从入口88a至出口88b呈旋涡状设置,不过,流路沟88的形状没有特别限定。另外,可以设置多个流路沟88。

上述实施方式中可以省略绝缘管65。

上述实施方式中,图4A的陶瓷烧结体120是通过将陶瓷粉末的成型体进行热压烧成而制作的,不过,此时的成型体可以是将多块流延成型体层叠而制作的,也可以是通过模铸法而制作的,还可以是将陶瓷粉末压紧而制作的。

上述实施方式中,下部基材80由易加工性材料制成,不过,下部基材80可以由金属与陶瓷的复合材料制成,也可以由钼等低热膨胀金属制成。据此,由于下部基材80与上部基材12之间的热膨胀系数差较小,所以,能够进一步抑制由热应力导致的上部基材12或下部基材80的翘曲、破损。

上述实施方式的晶片载放台10中,在上部基材12的下表面与下部基材80的上表面之间存在间隙,不过,例如图10、11所示的晶片载放台410那样,可以在上部基材412的下表面与下部基材480的上表面之间配置有散热片417。图10是具备散热片417的晶片载放台410的纵截面图。图11是从上方观察将晶片载放台410以包括散热片417的水平面切断而得的截面时的截面图。图10、11中,对与上述实施方式相同的构成要素标记相同的符号。该晶片载放台410中,上部基材412和下部基材480以螺钉部件477(例如螺栓)进行紧固。另外,晶片载放台410采用螺钉部件472(例如螺栓)紧固于在腔室94的内部所设置的设置板96。螺钉部件472从设置板96的下表面插入,旋合于在下部基材480的下表面呈开口的螺孔488。另外,供电端子64与下部基材480连接,而不是与顶部基材430连接。应予说明,除了晶片载放台10以外,晶片载放台210、晶片载放台310中,也可以适当采用与晶片载放台410同样的构成。

上部基材412具备在下表面设置有多个螺孔437的顶部基材430,除此以外,与上部基材12同样地构成。另外,顶部基材430在下表面设置有多个螺孔437,除此以外,与顶部基材30同样地构成。此处,螺孔437在顶部基材430的中央设置有1处,在比其更靠外周沿着顶部基材430的圆周方向以等间隔设置有6处,在更外周沿着顶部基材430的圆周方向以等间隔设置有6处,但不限定于此。另外,此处,螺孔437是通过在顶部基材430的下表面设置圆柱孔并在该圆柱孔直接切割螺纹沟(图示省略)而形成的,但不特别限定于此。例如,可以通过向圆柱孔插入螺旋状的螺纹嵌件来形成螺孔437,也可以向圆柱孔插入带内螺纹的端子(例如盖螺母等)并钎焊来形成螺孔437。螺孔437的深度没有特别限定,可以为螺钉部件477的公称直径的2倍以下,也可以为1.5倍以下。据此,能够使上部基材412、顶部基材430的厚度变薄。从充分产生螺钉部件477的轴向力的观点出发,螺孔437的深度优选为螺钉部件477的公称直径的1倍以上。相邻的2个螺孔437的中心间间隔没有特别限定,例如优选为100mm以下。据此,能够通过螺钉部件477而将顶部基材430和下部基材480紧密地紧固,进而,散热片417的热传导性提高。相邻的2个螺孔437的中心间间隔可以为例如50mm以上。螺孔437在顶部基材430的下表面优选以150个/m

下部基材480具有多个贯通孔487,并在下表面具有螺孔488,除此以外,与下部基材80同样地构成。贯通孔487设置于与螺孔437对置的位置,沿着上下方向贯穿下部基材480。贯通孔487为下侧呈大径且上侧呈小径的台阶孔。贯通孔487具有:对螺钉部件477的头部477a进行收纳的大径部487a、以及螺钉部件477的脚部477b通过而头部477a不能通过的小径部487b。

散热片417配置于上部基材412的下表面与下部基材480的上表面的未设置流路沟88且未设置密封部件16的部分之间。散热片417夹于上部基材412与下部基材480之间,在上下方向上被压缩。据此,散热片417与上部基材412的下表面和下部基材480的上表面牢固地密合,因此,上部基材412的热向下部基材480快速地传导。散热片417的热阻优选为0.5K·cm

具体而言,散热片417优选为包含碳及树脂的片材。作为碳,可以举出:石墨、碳纤维、碳纳米管等,作为树脂,可以举出有机硅树脂等。碳为石墨的情况下,优选按构成石墨的石墨烯的面方向沿着上下方向的方式进行配置,碳为碳纤维、碳纳米管的情况下,优选按轴向沿着上下方向的方式进行配置。作为散热片417的材料,例如可以采用热界面材料(TIM)。作为散热片417的具体例,可以举出:EX20000C9系列、EX20000C4S系列(均为Dexerials公司制)、GraphitePAD、GraphiteTIM(注册商标)(均为Panasonic公司制)等。

螺钉部件477具有大径的头部477a和小径的脚部477b。螺钉部件477从下部基材480的下表面插入于贯通孔487,并旋合于顶部基材430的螺孔437。螺钉部件477的头部477a按不会向比下部基材480的下表面更靠下方冒出的方式收纳于大径部487a。通过将螺钉部件477旋合于螺孔437,使得上部基材412和下部基材480以夹有散热片417及密封部件16的状态被紧固。据此,散热片417及密封部件16在上下方向上被压缩。螺钉部件477的材料优选为导电性及热传导性良好的材料,例如优选为不锈钢。螺钉部件477的公称直径可以为例如3mm以上10mm以下,可以为4mm以上8mm以下,可以为6mm以上8mm以下。

该晶片载放台410中,通过散热片417而使得上部基材412的热容易向下部基材480快速传导。因此,将晶片W冷却的效果提高。另外,上部基材412和下部基材480以螺钉部件477进行紧固。据此,散热片417与上部基材412和下部基材480牢固地密合,因此,上部基材412的热向下部基材480更快速传导。结果,将晶片冷却的效果进一步提高。应予说明,没有散热片417的情况下,冷媒进入以代替散热片417,不过,进入到上部基材412与下部基材480之间的间隙的冷媒不易流动,留在原地的情况较多。因此,很难利用其间隙将上部基材412的热向下部基材480传递。所以,优选像晶片载放台410那样在其间隙配置热阻较低的(热传导良好的)散热片417。

另外,散热片417的热阻优选为0.50K·cm

并且,散热片417具有导电性。据此,下部基材480为与顶部基材430及金属接合层40相同的电位,因此,如果在下部基材480连接供电端子64,则能够将顶部基材430、金属接合层40用作RF电极,容易在晶片W的上方生成等离子体。应予说明,可以使用导电性的螺钉部件477,使下部基材480和顶部基材430借助螺钉部件477而成为相同电位。

应予说明,晶片载放台410中,可以采用图12所示的散热片418来代替散热片417。散热片418具备:与散热片417相同形状的主体部418a、以及架设于流路沟88之上的桥接部418b。通过主体部418a,能够将上部基材412的热向下部基材480快速传导。通过桥接部418b,能够保持散热片418的片材形状,提高散热片418的可操作性。应予说明,从提高将晶片W冷却的效率的观点出发,优选存在于流路沟88之上的散热片的面积率较低。因此,桥接部418b的面积优选为例如流路沟88的面积的1/5以下,更优选为1/10以下。

上述晶片载放台410中,同时使用密封部件16和散热片417,不过,可以使散热片417具有密封部件的功能。

图10中,将上部基材412和下部基材480以螺钉部件477紧固的晶片载放台410设置于腔室94的设置板96,但不特别限定于此。例如,可以像图13所示的晶片载放台510那样将下部基材480兼用作腔室94的设置板96。应予说明,图13中,对与上述实施方式等相同的构成要素标记相同的符号。