进气格栅总成及其制备方法

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及汽车进气格栅,具体讲涉及汽车进气格栅的新结构及制备方法。

背景技术

随着技术的进步和人们对车辆需求的多样化,汽车进气格栅不仅需要具备为机仓提供进风冷却的基本功能,由于进气格栅独特的布置位置,也需要其具备美感设计效果以提高其辨识度。

名称为“汽车进气格栅结构”(文献号为CN 210822138 U)公开的技术方案旨在降低组件注塑成型难度和背板喷漆难度,提升结构强度、刚性和视觉效果,其设计有中间为开口结构喷漆背板1,电镀外框饰条2沿周向安装于喷漆背板1的正面,电镀外框饰条2背面沿周向间隔设有若干安装支脚,喷漆背板1上设有对应的安装槽,安装支脚插入安装槽中并通过紧固螺钉与喷漆背板1连接,网状电镀格栅片3通过焊接方式安装在喷漆背板1中间的开口中,网状电镀格栅片3为中部凸起结构,安装在喷漆背板1上从开口中向前凸出。该文献中的三个部件独立注塑相互装配在一体确实减少了格栅的加工难度,即电镀外框饰条2、网状电镀格栅片3可以独立实施电镀装饰性处理,然而喷漆背板1、电镀外框饰条2、网状电镀格栅片3的装饰性视觉效果仍然属于彼此独立的区域,换句话讲就是网状电镀格栅片3的装饰性区域仅在于喷漆背板1中间的开口区域内,网状电镀格栅片3并未与喷漆背板1中间的开口区域外部的喷漆背板1上的喷漆区域实现交互式的装饰效果的扶持增强,同样的,电镀外框饰条2仅仅装饰着自身占据框带轮廓,既没有浸入到网状电镀格栅片3的区域内对网状电镀格栅片3单元实施映衬以提高装饰效果,也未对喷漆背板1上的喷漆效果辅助增强。

实用新型名称为“一种带有饰条的进气格栅”(文献号为CN216069900U)的文献公开了格栅本体(1),所述格栅本体(1)包括间隔设置的多根栅条(11),任一所述栅条(11)正面均可拆卸固定连接装饰条(2),通过拆卸与更换使使用者获得自我喜好颜色的装饰条(2)。其视觉效果仅由装饰条(2)提供,其并非简单的结构却无法提供丰富且多变的视觉效果。

名称为“一种汽车高强度进气格栅”(CN209776369U)是在格栅本体顶部与装饰条之间设置的波浪加强条,封堵板上部设置的封堵型波浪条,能够有效地承担汽车进气格栅受到的横向方向的压力,从而避免汽车进气格栅在受到轻微撞击的情况下即发生变形;封堵板与第一栅格区的配合,可以承担汽车进气格栅受到的纵向方向的压力,第二栅格区与第一栅格区的配合能够进一步提高承担汽车进气格栅受到的纵向方向压力的能力。可见该文献注意力集中在改善和提高进气格栅结构强度方面,对格栅的立体感和动感方面的视觉效果并不在意。

发明内容

本发明的目的是提供一种进气格栅总成及其制备方法,构成格栅总成的格栅单元具有亮度与色彩至少为两种的多元化,提高格栅的立体与动感的视觉效果。

为实现上述发明目的,本发明公开了以下技术方案:一种进气格栅总成,其特征在于:格栅本体有本体边框,本体边框的框域内交错布置有本体格栅杆,本体格栅杆围置成矩阵式布置的格栅孔域单元,内饰格栅自格栅本体背面连接于格栅本体上,内饰格栅包括交错布置的内饰格栅杆,内饰格栅杆围置成矩阵式布置的内饰格栅孔域单元,内饰格栅孔域单元内设置饰板单元,饰板单元填置于格栅单元孔域内且饰板单元的面积小于格栅孔域单元,饰板单元的正面所在面与其所置于的格栅孔域单元的本体格栅杆的正面所在面呈前后错位和/或夹角式布置。

制备方法包括以下步骤:

步骤1、成型格栅本体及内饰格栅;

步骤2、选定涂料颜色分别对格栅本体及内饰格栅实施油漆作业;

步骤3、格栅本体与内饰格栅卡接定位并实施焊接。

上述方案中,格栅本体与内饰格栅相互连接构成,两个独立的部件可以预先实施反光性能相异、颜色差异的独立油漆喷涂作业,这样就可以获得本体格栅杆与饰板单元具备色彩相异的漆面,同时也可以将本体格栅杆与饰板单元分别设置为有利于反射光线的光面或对光线实施漫反射的磨砂面,由此完成的进气格栅总成具备了多彩的光亮形式、多元的视觉效果,增强了格栅的立体与动感效果。

附图说明

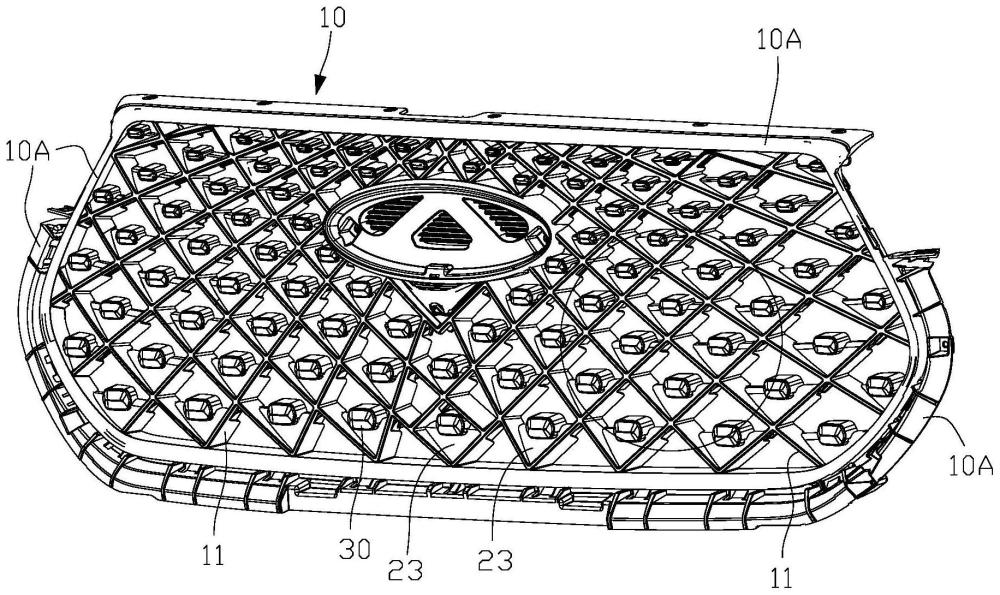

图1是本发明的正面的立体结构示意图;

图1a是图1中的局部放大示意图;

图2、3是本发明中的格栅本体和内饰格栅装配状态的正面的左、右侧观察时的立体结构示意图;

图2a、3a分别是图2、3中的局部放大示意图;

图4是本发明中的格栅本体正面的立体结构示意图;

图4a是图4中的局部放大示意图;

图5、6是本发明中的格栅本体背面的左、右侧观察时的立体结构示意图;

图5a、6a分别是图5、6中的局部放大示意图;

图7、8是本发明中的内饰格栅正面、背面的立体结构示意图;

图7a、8a分别是图7、8中的局部放大示意图;

图9是内饰格栅正面立体结构示意图;图9a是图9中的局部放大示意图;

图10是内饰格栅背面立体结构示意图;图10a是图10中的局部放大示意图;

图11是内饰格栅局部剖的立体结构示意图。

具体实施方式

实施例1

如图1~7所示,一种进气格栅总成,格栅本体10有本体边框10A,本体边框10A的框域内交错布置有本体格栅杆11,本体格栅杆11围置成矩阵式布置的格栅孔域单元12,内饰格栅20自格栅本体10背面连接于格栅本体10上,内饰格栅20包括交错布置的内饰格栅杆21,内饰格栅杆21围置成矩阵式布置的内饰格栅孔域单元22,内饰格栅孔域单元22内设置饰板单元23,饰板单元23填置于格栅单元孔域12内且饰板单元23的面积小于格栅孔域单元12的面积,饰板单元23的正面所在面与其所置于的格栅孔域单元12的本体格栅杆11的正面所在面呈前后错位和/或夹角式布置。

上述方案中,内饰格栅20上的饰板单元23可以喷涂为选定的用户喜好的颜色,加之饰板单元23置于相应的格栅孔域单元12内且位置偏后于本体格栅杆11正面的所在面,两者配合衬托出显著的立体感,同时由于饰板单元23的正面所在面与其所置于的格栅孔域单元12的本体格栅杆11的正面所在面呈夹角式布置,饰板单元23可以接收并反射不同方向的光线,并且光线确定而观察角度变化时可以获得随动的反射光线,立体感进一步增强同时强化了动感;另外,由于饰板单元23相当于凹陷式置于本体格栅杆11的正面所在面的内部,饰板单元23的边沿较暗,可以减少饰板单元23注塑与油漆缺陷的修整工作量,即使饰板单元23的边沿部位存在些许注塑与油漆缺陷,也难以被观察到,再者,由于本体格栅杆11的正面在注塑和油漆时均可以获得优良的外观质量,如此可以显著降低产品的加工成本;还有就是本发明提供了格栅本体10和内饰格栅20连接的双格栅结构,自然可以保证格栅总成的稳定性和强度,避免其正常行驶时出现振动异响,并且具备抗轻微碰撞的能力。

优选的方案如图7、8、9、10所示,内饰格栅20包括位置对应于本体边框10A的内饰格栅边框20A,内饰格栅边框20A的框域内交错布置内饰格栅杆21,饰板单元23的面积小于其所置于的内饰格栅孔域单元22的孔域面积,内饰格栅孔域单元22与格栅孔域单元12轮廓相互吻合,饰板单元23的局部轮廓边沿与其所置于的格栅孔域单元12的本体格栅杆11的局部边沿贴合靠齐。

为了保证格栅本体10的结构有利于注塑时熔体的流动,因此应当尽量避免出现本体边框10A及本体格栅杆11的成型腔的容积差异过大,确保熔体可以充盈至型腔的所有部位,再者厚薄过渡部位尺寸显著突变时也容易出现表面起皱、应力集中的缺陷,为此本体边框10A厚度需要适当,不应过厚,由此又导致其强度受限。为内饰格栅20设置内饰格栅边框20A,使其与本体边框10A连接,恰好可以辅助增强本体边框10A的强度,同时又保证了内饰格栅20的完整性和成型工艺,也提高了装配效率,即无需将饰板单元23做成独立的单元件,而是连体的结构形式。由于饰板单元23的面积小于其所置于的格栅孔域单元12的孔域面积,这为气流进入机仓预留了通路,又可以凸显出饰板单元23呈独立单元体现其灵动的视觉效果,而非大面积同色板面给人以压迫感和呆滞感;由于饰板单元23的局部轮廓边沿与其所置于的格栅孔域单元12的本体格栅杆11的局部边沿贴合靠齐,可以利用本体格栅杆11遮挡在饰板单元23边沿处以淡化其边沿容易出现的注塑与油漆工序造成的加工缺陷,又有利饰板单元23的可靠固定。

本发明提供的饰板单元23与本体格栅杆11之间的构造关系,可以获得丰富的视觉效果,既所述的饰板单元23的正面与本体格栅杆11上敷设有反光性能和/或颜色深浅相异的漆面。例如在本体格栅杆11上喷涂亮光黑漆,饰板单元23喷涂为漫反射的亚光银色或浅灰色,在饰板单元23提供的亚光银色或浅灰色衬底的衬托下,使本体格栅杆11提供的精细网形亮线更加精致,既具有醒目的层次感,又不刺眼且无压迫感,避免了现有技术中常用的亮宽带的饰面方案。

如图1~6所示,本体格栅杆11包括瞥向格栅杆10A和捺向格栅杆10B,瞥向格栅杆10A和捺向格栅杆10B交错布置构成矩阵式分布的格栅孔域单元12,格栅孔域单元12周边轮廓为菱形且四个角位于上、下、左、右位置处,饰板单元23的轮廓为三角形且饰板顶角231朝下地布置在格栅单元孔域12下部的角部位置处,饰板单元23的饰板顶边232水平向横置在格栅单元孔域12的中部。

现有技术中的格栅孔域有多种形式,如昵称为直瀑式格栅即两条间隔布置的栅杆构成的竖带区域,交错布置的栅杆构成的方孔式以及横置饰条等构成。本发明选用的格栅孔域单元12为菱形的形状的要点在于在将三角形的饰板单元23的饰板顶角231朝下地布置在格栅单元孔域12下部的角部位置处,在饰板顶边232上部预留出进气通路对机仓贡献冷却气流,格栅孔域单元12的菱形区域的下半部分区域布置饰板单元23,提高了饰板单元23的灵动视觉效果,且抵达格栅孔域单元12的气流有向后同时向上流动的流向,有利于减少风阻并引导气流进入机仓。

如图1、1a所示,所述的饰板单元23的饰板顶边232中部设置饰珠30,由于饰板顶边232上部为直通机仓的暗部,此处设置的饰珠30可以起到点睛的作用,并且饰珠30的下部由饰板单元23的饰面衬托,两者相互映衬,为了提高饰珠30的装饰性,饰珠30的外边面可以选用钻石状的多面形状。

如图所示,所述的饰板单元23的饰板顶边231中部有向前凸置的管或台状的固定座24,饰珠30布置在固定座24上。这样可以可靠地固定饰珠30,另外,固定座24设置在饰板顶边232中部可以强化该自由边的刚性,避免其在车辆行驶时出现振动、产生噪音。

作为优选方案,所述的饰板单元23的饰面区域整体呈小曲率的前凸状,饰板顶角231靠前、饰板顶边232偏后布置,饰板顶边232的左右两端呈前后错位状。该方案提供的饰板单元23的饰面在车辆行驶时能够提供流动式的光影变化,在车辆行驶和停驶时格栅总成均可以展现出极强的立体感,并且,饰板顶角231靠前、饰板顶边232偏后布置且饰板顶边232的左右两端呈前后错位状的设置方案,又兼顾了气流低风阻流进机仓。

结合图4、5、6所示,格栅孔域单元12的左上、右上、右下、左下位置处的四边部位的背面有左上、右上、右下、左下围壁13a、13b、13c、13d,左上、右上、右下、左下围壁13a、13b、13c、13d的壁面分别与瞥向格栅杆11A、捺向格栅杆11B顺延一致,同一瞥向格栅杆11A两侧的右下围壁13c与左上围壁13a间距构置成瞥向卡槽14A,同一捺向格栅杆11B两侧的右上围壁13b与左下围壁13d间距构置成瞥向卡槽14B,内饰格栅20上的内饰格栅杆21卡置于上述的瞥向卡槽14A、捺向卡槽14B内。

上述方案中,瞥向卡槽14A、瞥向卡槽14B并非是具有连续槽壁的槽,而是每个格栅孔域单元12位置处具有一段槽壁,槽壁呈间断式的顺延布置,另外,构置成瞥向卡槽14A的同一瞥向格栅杆11A两侧的右下围壁13c与左上围壁13a分属于相邻的两个格栅孔域单元12;再者,瞥向格栅杆11A、捺向格栅杆11B不应简单地理解为截面为方或圆形的杆件,其实在本发明中的瞥向格栅杆11A、右下围壁13c与左上围壁13a的结合部位的截面呈扩口式的U形或小夹角的V形,因此,瞥向格栅杆11A的部分杆段其实就是槽底部位;如图5a、6a所示,在瞥向格栅杆11A、捺向格栅杆11B的相交处,同一个格栅孔域单元12的左上、左下围壁13a、13d围置成角形板状,相邻的右侧的格栅孔域单元12的右上、右下围壁13b、13c也是角形板状,两个角形板的开口相背、角尖相对布置。

作为优选方案,左上、右上围壁13a、13b的边沿轮廓相同,右下、左下围壁13c、13d的边沿轮廓相同且其边沿贴合在饰板单元23的板面的左、右边沿上,如图11所示,由于右下、左下围壁13c、13d的内侧边沿压靠在饰板单元23的两侧边沿上,既保证了饰板单元23的饰面内凹式至于瞥向格栅杆11A、捺向格栅杆11B围置成的口域内部以提高立体感,同时遮掩了无需修边而遗存在饰板单元23的饰面边沿上的加工缺陷。

相应的,内饰格栅杆21并非是一根连续的杆体,由于设置了饰板单元23,借助于饰板单元23的三角形的左右两边构成了连体的连接部位,不仅可以节省材料以简化结构,同时还提高了强度,具体实施方案如图7、8、9、10所示,所述的饰板单元23的背面左右两侧有左、右支壁23A、23B与内饰格栅杆21连接,所述的饰板单元23的背面的上边有向背面延伸的上支壁23C,上支壁23C的左右两端连接至内饰格栅杆21上,上支壁23C还提高了固定座24的稳定性。左、右支壁23A、23B及上支壁23C的设置解决了薄壁构件的饰板单元23的稳定性问题,同时又兼做单元区域的连接部件。

饰板单元23的左或右侧边沿处设置插接孔25,格栅本体10上的瞥向格栅杆11A或捺向格栅杆11B上设置插舌15,如图4a、5a、6a,所示,插舌15插置于插接孔25内并于背面实施焊接,结合图8a、9a、10a。这样不仅实施了两者之间的固定连接,右下、左下围壁13c、13d的内侧边沿压靠在饰板单元23的两侧边沿上,同时也遮挡了插舌15与插接孔25的连接部位,外观平齐而无瑕疵。为了确保装配精度,初装时插舌15插置于插接孔25内的位置基本固定以便后续的焊接固连,格栅本体10与饰板单元23之间还设置有定位配合,即在格栅本体10的瞥向格栅杆11A或捺向格栅杆11B上设置定位止回爪16,如图5a、6a所示,定位止回爪16设置在瞥向格栅杆11A上且位于一个格栅孔域单元12的左上围壁13a与相邻的另一个格栅孔域单元12的右下围壁13c之间,饰板单元23的边沿侧有对应的供定位止回爪16的插置的避让部及与定位止回爪16的爪布配合以限制彼此分离的止回部26,如图8a、10a所示。

实施例2

实施例1提供的进气格栅总成的制备方法包括以下步骤:

步骤1、成型格栅本体10及内饰格栅20;

步骤2、选定涂料颜色分别对格栅本体10及内饰格栅20实施油漆作业;

步骤3、格栅本体10与内饰格栅20卡接定位并实施焊接。

上述步骤3中选定的焊接部位为饰板单元23的左或右侧边沿处设置插接孔25,构成格栅本体10的瞥向格栅杆11A或捺向格栅杆11B上设置插舌15,插舌15插置于插接孔25内并于背面部位实施焊接。

本发明提供的制备方法,采用卡接部定位、插接配合部位实施焊接的方案,实现了两个部件的可靠连接,尤其选定在饰板单元23的左或右侧边沿处设置插接孔25与瞥向格栅杆11A或捺向格栅杆11B上设置插舌15插接配合后实施焊接,解决了作为重要装饰效果的饰板单元23的板体的固定的稳定性问题。无论是插接孔25与插舌15的配合焊接部位,还是定位止回爪16与止回部26的配合部位,均处在背面或被遮挡的位置处,装配过程中格栅本体10及内饰格栅20的外饰面不会出现损伤现象,保证了进气格栅总成外饰面的美观度并显著降低了装配过程出现的瑕疵修复工作量。