床芯与边框自动组装生产线

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及床垫生产设备技术领域,尤其涉及一种床芯与边框自动组装生产线。

背景技术

弹簧床垫因其对人体支撑力的分布比较均匀,既能起到充分的承托作用,又能保证合理的脊柱生理弯曲度,成为现有主流的填充式床垫。目前,制作弹簧床垫的主要材料有边框、弹簧床芯,组装时,将边框通过卡钉的方式安装在弹簧床芯上,卡钉好后,即可形成弹簧床垫。但现有的弹簧床垫的组装多为手动组装,操作时,一般将弹簧床芯放置在转盘上,当作业人员将边框卡钉在弹簧床芯的一侧后,转动弹簧床芯,对其邻侧再进行卡钉。这样操作费时费力,效率较低。因此,有必要研发用于弹簧床垫组装的自动化生产设备。

发明内容

为克服上述缺点,本发明的目的在于提供一种床芯与边框自动组装生产线,通过各机构间的配合实现了床芯与边框的自动组装,减轻了人工操作强度,提高了组装效率。

为了达到以上目的,本发明采用的技术方案是:一种床芯与边框自动组装生产线,包括上料装置、组装装置及移料装置,上料装置包括用以传送床芯的床芯输送架、用以传送边框的边框上料机构;组装装置包括组装定位机构、卡钉机构,组装定位机构用以对床芯、边框进行定位,卡钉机构用以将边框卡钉到床芯上;移料装置包括上料机械手,上料机械手能将上料装置上的床芯或边框移动至组装装置上。

工作时,首先通过上料机械手分别将上料装置的床芯、边框移动至组装装置中,然后通过组装定位机构对床芯、边框定位以使床芯、边框位于指定的组装位置上,然后通过卡钉机构将床芯与边框卡钉到一起,实现组装。

本发明的有益效果在于:

通过移料装置实现了物料(边框和床芯)在上料装置、组装装置之间的流转,通过组装定位机构能对待组装的床芯、边框进行定位,保证组装过程中的床芯、边框位置的准确性;最后通过卡钉机构实现了床芯与边框的组装固定;本发明的自动组装生产线能实现床芯与边框的自动组装,无需人工参与,进而减轻了人工操作强度,提高了组装效率。

进一步来说,组装定位机构包括底框架及能沿底框架移动的多个边框滑台,且多个边框滑台分别位于床芯的四个侧面,其上设有能抵接到床芯上的床芯推板;边框滑台靠近床芯的一侧还设有支撑平台,多个支撑平台共同形成用以放置床芯的放置平台,且放置平台的外侧设有用以限定边框放置位置的边框定位组件。通过多个边框滑台的移动能将多个床芯推板移动至分别抵接到床芯的四个侧面上,进而能对床芯进行定位,保证组装过程中床芯的稳定性;再通过边框定位组件对边框进行定位,以保证后续床芯与边框卡钉组装时位置的精确度,保证床芯与边框的组装质量。

进一步来说,边框定位组件包括若干均布在放置平台外边沿上的边线托板,边线托板上开设有用以承托边框的V型槽;边线托板靠近V型槽处还设有磁铁。通过V型槽实现了对边框的自定位,再通过磁铁对放置在V型槽内的边框进行吸附,避免了边框在V型槽内的移动,保证后续卡钉过程中边框位置的稳定性。

进一步来说,支撑平台均包括沿床芯宽度方向布设的纵杆,纵杆的上端可拆卸地安装有多个沿床芯长度方向平行布设的横杆,任一相邻两个横杆之间形成插入间隙;多个支撑平台的纵杆均位于同一水平面,多个支撑平台的横杆均位于同一水平面,且沿床芯宽度方向布设的两个支撑平台的纵杆沿床芯长度方向交错设置,沿床芯长度方向布设的两个支撑平台的横杆沿床芯宽度方向交错设置,以使任一支撑平台的横杆能插入另一支撑平台的插入间隙内。

在实际生产中,床芯的尺寸有多个规格,因此,通过纵杆与横杆组合形成的支撑平台以及多个支撑平台随边框滑台的移动能实现放置平台整体尺寸的可调性,以便于实现多规格床芯的组装,提高设备的使用范围。具体的,四个支撑平台呈2x2阵列分布,且沿床芯长度方向布设的两个支撑平台的长度总和即为放置平台的长度,沿床芯宽度方向布设的两个支撑平台的宽度总和即为放置平台的宽度。当需要调节放置平台的长度时,将沿床芯长度方向布设的两个支撑平台沿相互靠近的方向移动,以使一个支撑平台的横杆能插入至另一支撑平台相邻两个横杆之间的插入间隙内,进而使得两个支撑平台的长度总和(放置平台的长度)减少,进而使得放置平台的长度发生变化;当需要调节放置平台的宽度时,将沿床芯宽度方向布设的两个支撑平台相互靠近的一侧分别拆除部分横杆,然后通过两个支撑平台的相互靠近移动,对应的纵杆交错移动,以使两个支撑平台的宽度总和减少,进而使得放置平台的长度发生变化。

进一步来说,边框滑台包括与床芯推板平行布设的龙门架,龙门架的两端底部均滑动设置在底框架上,且底框架上设有用以推动龙门架向靠近或远离床芯方向移动的位移气缸。通过龙门架两端的滑动设置能对龙门架的移动进行限位导向,进而提高了龙门架整体移动的稳定性。

进一步来说,卡钉机构与龙门架一一对应设置,其包括沿龙门架长度方向布设的直线模组,直线模组包括可沿龙门架移动的连接板,连接板上安装有卡钉组件;卡钉组件包括夹码枪以安装在夹码枪上的卡钉气缸,卡钉气缸能驱动其活塞杆顶部的扳机块伸出,以推动夹码枪上的扳机卡钉。通过直线模组的设置实现了卡钉组件沿龙门架长度方向的移动,进而使得卡钉组件能沿龙门架长度方向移动至不同的卡钉点位。

进一步来说,卡钉组件还包括用以调节夹码枪工作位置的调节部,调节部包括固接在连接板上的调节基板,调节基板上设有在调节气缸作用下向靠近或远离放置平台方向移动的滑动板,滑动板与夹码枪连接。通过调节部的设置能对夹码枪的卡钉位置与非卡钉位置进行切换,便于夹码枪在非卡钉位置上移动至下一卡钉点位。

进一步来说,直线模组包括沿龙门架长度方向布设的齿条、安装在连接板上的直线电机,直线电机的输出轴上安装有能与齿条啮合传动的齿轮;且龙门架还设有与齿条平行布设的直线滑轨,连接板上设有能沿直线滑轨滑移的滑块。

进一步来说,上料机械手包括转动设置在机械驱动臂上的夹持机架,夹持机架上设有用以夹取产品的夹爪,机械驱动臂上设有用以调节夹持机架位置的位置修正机构;位置修正机构包括推杆,推杆的一端与与夹持机架枢接,另一端与固接在机械驱动臂上的修正驱动件连接;通过修正驱动件驱动,推杆能推动夹持机架转动,以使夹持机架上的夹爪能对准产品。通过位置修正机构能对夹持机架在机械驱动臂上的转动角度进行调整,进而便于将夹持机架上的夹爪与带夹取的产品进行对准,保证对产品的准确夹取。

进一步来说,上料机械手还包括转动机构、升降机构及伸缩机构,转动机构包括机械手底座及安装在机械手底座上的转盘;升降机构安装在转盘上,其包括能升降移动的升降座;伸缩机构安装在升降座上,其包括能沿水平方向伸缩的伸缩板,伸缩板上安装有机械驱动臂。通过转动机构、升降机构、伸缩机构的配合实现了机械驱动臂的转动、升降及伸缩移动。

进一步来说,夹爪包括沿夹持机架边沿一圈均匀布设的若干摆动杆,摆动杆的一端枢接在夹持机架上,另一端分别设有床芯夹持部、边框夹持部;夹爪还包括若干与摆动杆对应设置的摆动驱动件,摆动驱动件安装在夹持机架上,用以驱动对应的摆动杆摆动。将床芯夹持部、边框夹持部整合在一个摆动杆上,通过多个摆动杆同时摆动,以使多个床芯夹持部能共同夹取床芯,多个边框夹持部能同时夹取边框,进而使得夹爪同时具备夹取床芯和边框的功能,提高夹取效率。

进一步来说,床芯夹持部位于摆动杆的内侧,其包括夹持基板,夹持基板的一侧设有能抵压在床芯上的弧形弹板,且夹持基板与弧形弹板之间限定形成可供挤压的空隙;边框夹持部位于摆动杆的外侧,其包括在夹持气缸驱动下能向靠近或远离摆动杆方向移动的关节夹块,关节夹块与摆动杆之间设有用以夹持边框的夹持槽。通过弧形弹板及设置在弧形弹板与夹持基板之间的空隙,使得弧形弹板夹持在床芯上时,利用弧形弹板的形变施压在床芯上,以增强对床芯的夹取力;通过夹持气缸对关节夹块的驱动使得夹持槽能夹紧边框。

进一步来说,边框上料机构包括能在X向驱动件作用下沿X向相向或背向移动的两组传动装置,每组传动装置均包括中心传动组件及沿Y向对称设置在中心传动组件两侧的边角传动组件,且位于中心传动组件同一侧的两个边角传动组件能在Y向驱动件的作用下共同沿Y向靠近或远离中心传动组件;所有中心传动组件、边角传动组件能共同围设出与边框形状匹配的边框上料区,且所有中心传动组件、边角传动组件能在驱动装置的作用下同步运行以共同传送至少一个边框。

通过两组传动装置及在每组传动装置中设置一个中心传动组件、两个边角传动组件,使得所有中心传动组件及边角传动组件能共同围设出与边框形状匹配的边框上料区;然后通过驱动装置的设置驱动所有中心传动组件、边角传动组件同步运行,进而使得边框能在中心传动组件、边角传动组件的共同作用下进行传送,以实现上料的目的;通过X向驱动件驱动两组传动装置相向或背向移动,实现了边框上料区X向的尺寸变化,再通过Y向驱动件驱动边角传动组件沿Y向靠近或远离中心传动组件,实现了边框上料区Y向的尺寸变化,进而使得边框上料区的尺寸能适应不同规格的边框上料需求。

进一步来说,X向驱动件包括X向中心驱动部及对称设置在X向中心驱动部两侧的两组X向边角驱动部,且X向边角驱动部与X向中心驱动部之间通过联动部连接以实现同步运行;X向中心驱动部用以驱动两个中心传动组件沿X向同步相向或背向移动,X向边角驱动部用以驱动位于中心传动组件同一侧的两个边角传动组件沿X向同步相向或背向移动。

通过X向中心驱动部、X向边角驱动部的设置能分别驱动两个中心传动组件、同侧的两个边角传动组件的X向相向或背向移动,降低同时驱动两个中心传动组件及四个边角传动组件移动的难度;通过联动部实现X向中心驱动部、X向边角驱动部的同步运行,以保证同组的中心传动组件、边角传动组件的同步移动,进而保证同组传动装置移动幅度的同步性。

进一步来说,X向驱动件还包括一个中心X向导向部及两个边角X向导向部,中心X向导向部、边角X向导向部均包括X向安装底架,X向安装底架上对称设置有沿X向布设的X向滑轨,每个X向滑轨上均滑动设置有滑块,且两个X向滑轨上的滑块分别用以安装两个中心传动组件或位于中心传动组件同一侧的两个边角传动组件。在中心X向导向部中,通过一对X向滑轨及滑块的配合能将两个中心传动组件同时滑动安装在X向安装底架上,以对两个中心传动组件的移动进行导向;在边角X向导向部中,通过一对X向滑轨及滑块的配合能将同侧的两个边角传动组件同时滑动安装在X向安装底架上,以对同侧的两个边角传动组件的移动进行导向。

进一步来说,中心传动组件、边角传动组件均包括至少一个沿竖直方向布设的且能沿其轴心线旋转的螺旋推料杆,螺旋推料杆的侧壁上自下而上设置有螺旋状槽道;且所有螺旋推料杆的螺旋状槽道能共同传送至少一个边框;当驱动装置驱动两组传动装置同步运行时,所有螺旋推料杆能同步转动以带动边框向上移动。

附图说明

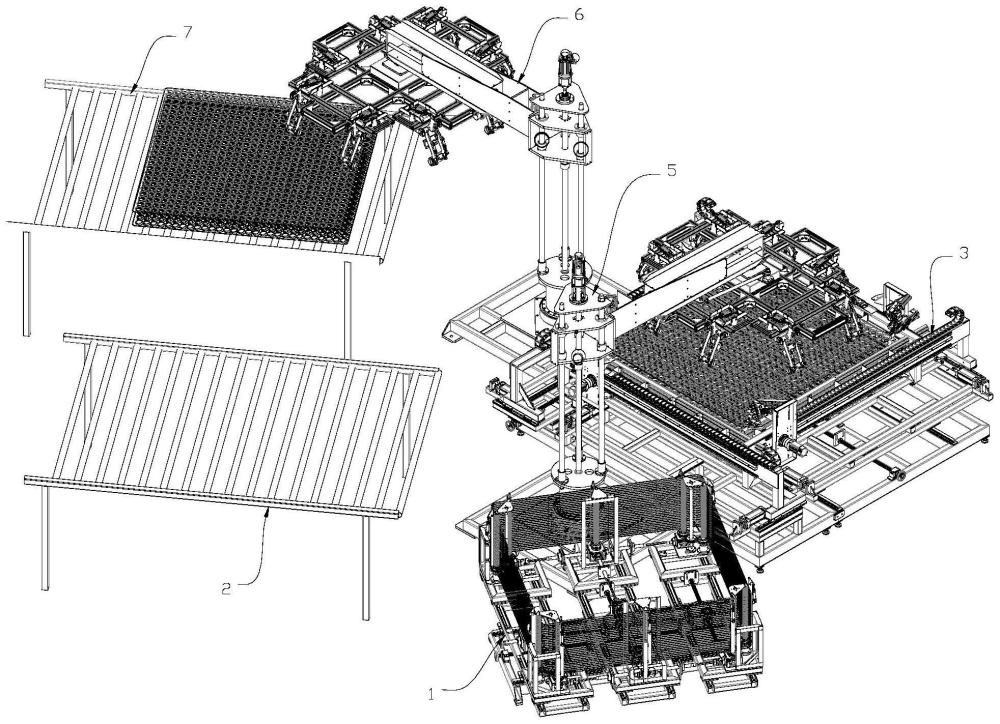

图1为本发明实施例的组装生产线的结构示意图;

图2为本发明实施例的边框上料机构的结构示意图;

图3为本发明实施例的X向驱动件的结构示意图;

图4为本发明实施例的Y向驱动件与X向驱动件装配的结构示意图;

图5为本发明实施例的中心传动组件的结构示意图;

图6为本发明实施例的同步联动组件的结构示意图;

图7为本发明实施例的边角传动组件的结构示意图;

图8为本发明实施例的组装装置的结构示意图;

图9为本发明实施例的四个边框滑台分布的结构示意图;

图10为本发明实施例的单个边框滑台的结构示意图;

图11为图10中A部位的局部放大图;

图12为本发明实施例的直线模组的结构示意图;

图13为本发明实施例的卡钉组件的结构示意图;

图14为本发明实施例的上料机械手的结构示意图;

图15为本发明实施例的夹持机架与机械驱动臂的结构示意图;

图16为图15中B部位的局部放大图;

图17为图15中C部位的局部放大图;

图18为本发明实施例的摆动杆的结构示意图。

图中:

1-边框上料机构;11-X向驱动件;111-固定机架;112-X向主伞齿轮;113-X向副伞齿轮;1131-X向丝杆;1141-联动套管;1142-联动轴杆;115-X向安装底架;1151-X向滑轨;116-Y向安装底架;12-中心传动组件;121-中心固定座;122-同步联动组件;13-边角传动组件;131-边角固定座;132-料杆同步组件;133-伞齿联动部;134-导向部;14-Y向驱动件;141-Y向丝杆;142-手轮;16-螺旋推料杆;17-驱动装置;

2-床芯输送架;

3-组装定位机构;31-底框架;32-边框滑台;321-床芯推板;322-龙门架;323-位移气缸;33-支撑平台;331-纵杆;332-横杆;333-L型侧框;341-边线托板;342-V型槽;343-磁铁;

4-卡钉机构;41-连接板;42-夹码枪;43-卡钉气缸;44-调节基板;45-调节气缸;46-滑动板;471-齿条;472-直线电机;

5-上料机械手;51-机械驱动臂;52-夹持机架;521-机架本体;522-转动板;523-固定轴;531-推杆;532-修正驱动件;54-转动机构;55-升降机构;56-伸缩机构;57-摆动杆;571-夹持基板;572-弧形弹板;573-夹持气缸;574-关节夹块;58-摆动驱动件;

6-下料机械手;7-成品输送架;8-边框。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

实施例

参见附图1所示,本发明的一种床芯与边框自动组装生产线,包括上料装置、组装装置及移料装置,上料装置包括用以传送边框的边框上料机构1、用以传送床芯的床芯输送架2;组装装置包括组装定位机构3、卡钉机构4,组装定位机构3用以对床芯、边框进行定位,卡钉机构4用以将边框卡钉到床芯上;移料装置包括上料机械手5,上料机械手5能将上料装置上的床芯或边框移动至组装装置上。

工作时,首先通过上料机械手5分别将上料装置的床芯、边框移动至组装装置中,然后通过组装定位机构3对床芯、边框定位以使床芯、边框位于指定的组装位置上,然后通过卡钉机构4将床芯与边框卡钉到一起,实现组装。

在一些实施例中,参见附图2所示,边框上料机构1包括能在X向驱动件11作用下沿X向相向或背向移动的两组传动装置,每组传动装置均包括中心传动组件12及沿Y向对称设置在中心传动组件12两侧的边角传动组件13,且位于中心传动组件12同一侧的两个边角传动组件13能在Y向驱动件14的作用下共同沿Y向靠近或远离中心传动组件。所有中心传动组件12、边角传动组件13能共同围设出与边框形状匹配的边框上料区,且所有中心传动组件12、边角传动组1件3能在驱动装置的作用下同步运行以共同传送至少一个边框8。

参见附图3所示,X向驱动件11包括X向中心驱动部及对称设置在X向中心驱动部两侧的两组X向边角驱动部,且X向边角驱动部与X向中心驱动部之间通过联动部连接以实现同步运行。其中,X向中心驱动部用以驱动两个中心传动组件12沿X向同步相向或背向移动,两组X向边角驱动部分别用以驱动位于中心传动组件12同一侧的两个边角传动组件13沿X向同步相向或背向移动。

具体的,参见附图3所示,X向中心驱动部包括固定机架111,所述固定机架111上安装有一个X向主伞齿轮112、两个X向副伞齿轮113,且两个X向副伞齿轮113对称设置在X向主伞齿轮112两侧并与X向主伞齿轮112垂直布设,且两个X向副伞齿轮113分别与X向主伞齿轮112啮合传动。在X向主伞齿轮112上同轴安装有用以连接X向边角驱动部的联动部,X向副伞齿轮113同轴安装有用以连接中心传动组件12的X向丝杆1131。

通过X向中心驱动部、X向边角驱动部的设置能分别驱动两个中心传动组件12、同侧的两个边角传动组件13的X向相向或背向移动,降低同时驱动两个中心传动组件12及四个边角传动组件13移动的难度;通过联动部实现X向中心驱动部、X向边角驱动部的同步运行,以保证同组的中心传动组件12、边角传动组件13的同步移动,进而保证同组传动装置移动幅度的同步性。当将中心传动组件12或边角传动组件13通过螺母座螺纹套装在X向丝杆1131上时,施力使X向主伞齿轮112转动,两个X向副伞齿轮113能同步转动并带动X向丝杆1131转动,进而带动两个X向丝杆1131上的两个中心传动组件12或两个边角传动组件13的直线移动。而通过联动部的设置能将该X向主伞齿轮112的转动传递到其他X向主伞齿轮112上,进而实现所有X向中心驱动部、X向边角驱动部的同步运行。

为了配合边角传动组件13的Y向移动,在一些实施例中,可将联动部设计为能伸缩的结构。示例性地,联动部包括同轴安装在X向主伞齿轮112上的联动套管1141,联动套管1141的两端分别嵌装有能沿联动套管1141轴向伸缩并能随联动套管1141同轴转动的联动轴杆1142,且联动轴杆1142远离联动套管1141的一端与X向边角驱动部连接。将联动部设置为联动套管1141及能沿联动套管1141轴向伸缩的联动轴杆1142使得联动部整体的Y向尺寸是可变化的,进而能配合边角传动组件13的Y向移动,保证在边角传动组件13进行Y向移动时,X向驱动件能正常运行。

在一些实施例中,X向边角驱动部与X向中心驱动部结构相同,其区别仅在于:X向边角驱动部的联动部与X向中心驱动部的联动部共用一个联动轴杆1142。即联动轴杆1142的两端分别可伸缩地嵌装在X向边角驱动部、X向中心驱动部的联动套管1141内。当一个X向边角驱动部的联动套管1141转动时,与之对应的联动轴杆1142随之转动并带动X向中心驱动部的联动套管1141转动,进而带动X向中心驱动部的联动套管1141上的另一个联动轴杆1142同步转动,并带动另一个X向边角驱动部的联动套管1141转动,以实现X向中心驱动部与两个X向边角驱动部的同步运行。

在一些实施例中,联动套管1141的内壁上设有供联动轴杆1142轴向伸缩的限位嵌槽,联动轴杆1142的外壁上设有与限位嵌槽形状匹配的仿形面。示例性地,将限位嵌槽设置为六角形槽,将仿形面设置为与六角形槽匹配的六角形,当联动轴杆嵌入到限位嵌槽内时,联动轴杆能沿限位嵌槽进行轴向移动,而在联动套管转动时,因限位嵌槽与仿形面的配合,联动套管能带动联动轴杆同步转动。

在一些实施例中,参见附图3、4所示,X向驱动件还包括一个中心X向导向部及两个边角X向导向部,中心X向导向部、边角X向导向部均包括X向安装底架115,X向安装底架115上对称设置有沿X向布设的X向滑轨1151,每个X向滑轨1151上均滑动设置有滑块,且两个X向滑轨1151上的滑块分别用以安装两个中心传动组件12或位于中心传动组件12同一侧的两个边角传动组件13。在中心X向导向部中,通过一对X向滑轨1151及滑块的配合能将两个中心传动组件12同时滑动安装在X向安装底架115上,以对两个中心传动组件12的移动进行导向;在边角X向导向部中,通过一对X向滑轨1151及滑块的配合能将同侧的两个边角传动组件13同时滑动安装在X向安装底架115上,以对同侧的两个边角传动组件13的移动进行导向。

为了实现边角传动组件13在Y向上的移动,在一些实施例中,还包括用以安装中心X向导向部、边角X向导向部的Y向安装底架116,且中心X向导向部固接在Y向安装底架116上,边角X向导向部通过Y向滑轨滑动设置在Y向安装底架116上。并在Y向安装底架116上设置与边角X向导向部一一对应的Y向驱动件14,Y向驱动件14包括安装在Y向安装底架116上的Y向丝杆141,Y向丝杆141上螺纹套装有与边角X向导向部的X向安装底架115固接的螺母座,Y向丝杆141的一端还连接有手轮142。将中心X向导向部、边角X向导向部均沿Y向滑动设置在Y向安装底架116上能对中心X向导向部、边角X向导向部的Y向移动进行导向,通过Y向丝杆141及螺母座的配合实现了边角X向导向部沿Y向的移动,进而实现了安装在边角X向导向部上的边角传动组件13的Y向移动。

为了实现对边框的自动上料,在一些实施例中,参见附图5-7所示,中心传动组件12、边角传动组件13均包括至少一个沿竖直方向布设的且能沿其轴心线旋转的螺旋推料杆16,螺旋推料杆16的侧壁上自下而上设置有螺旋状槽道。且所有螺旋推料杆16的螺旋状槽道能共同传送至少一个边框8。当驱动装置17驱动两组传动装置同步运行时,所有螺旋推料杆16能同步转动以带动边框8向上移动。

在中心传动组件12及边角传动组件13中,均设置有带螺旋状槽道的螺旋推料杆,以使位于边框上料区的边框8能同时套装在所有螺旋推料杆的螺旋状槽道内,当所有螺旋推料杆旋转时,边框能在所有螺旋推料杆的螺旋状槽道的作用下向上传送。此外,通过在螺旋推料杆上设置螺旋状槽道,使得螺旋状槽道上能自下而上套装多个边框,以实现存储多个边框的目的;上料时,通过螺旋推料杆的旋转,带动多个边框同时上移,直至最上层的边框移动至上料位(实际操作时,可将螺旋推料杆的上端部设置为上料位)时,螺旋推料杆停止旋转;当最上层的边框被取走后,再通过螺旋推料杆的旋转,带动下一个边框移动至上料位。

在一些实施例中,驱动装置17包括位于两组传动装置之间的双出轴电机,双出轴电机的两个输出轴分别与两组中心传动组件12连接。

在一些实施例中,参见附图5、6所示,中心传动组件12包括中心固定座121及一个螺旋推料杆16,中心固定座121上安装有分别与驱动装置17、同组的两个边角传动组件13连接的同步联动组件122。同步联动组件122包括一个中心伞齿轮、一个主动伞齿轮、两个从动伞齿轮,中心伞齿轮同轴装配在螺旋推料杆16上。主动伞齿轮通过伸缩轴杆与驱动装置17连接,且与中心伞齿轮啮合传动。从动伞齿轮与边角传动组件13一一对应设置,并通过伸缩轴杆与对应的边角传动组件13连接。且从动伞齿轮与中心伞齿轮啮合传动。

当驱动装置17带动主动伞齿轮转动时,由于主动伞齿轮与中心伞齿轮的啮合传动,中心伞齿轮能随之转动,并带动螺旋推料杆16转动;由于中心伞齿轮的转动,与之啮合传动的两个从动伞齿轮随之转动,并带动对应的伸缩轴杆转动,进而实现边角传动组件13的传动。

在一些实施例中,参见附图7所示,边角传动组件13包括边角固定座131及安装在边角固定座131上的两个螺旋推料杆16,两个螺旋推料杆16之间通过料杆同步组件132连接,且一个螺旋推料杆16通过伞齿联动部133与从动伞齿轮连接。由于边角传动组件13设置在边框8的拐角处,通过在边角传动组件13中设置两个螺旋推料杆16能同时接触到边框8拐角的两个边,提高传送过程中的边框8拐角部位传送的稳定性。

具体的,伞齿联动部133包括一号边角伞齿轮、二号边角伞齿轮,一号边角伞齿轮同轴安装在螺旋推料杆16上,二号边角伞齿轮通过伸缩轴杆与从动伞齿轮同轴连接,且二号边角伞齿轮与一号边角伞齿轮啮合传动。当从动伞齿轮转动时,对应的伸缩轴杆随之转动,进而带动二号边角伞齿轮转动,由于一号边角伞齿轮与二号边角伞齿轮的啮合传动,一号边角伞齿轮随之转动,进而带动螺旋推料杆16转动。

料杆同步组件132包括一号同步齿轮、二号同步齿轮。其中,一号同步齿轮设置有两个,并一一对应同轴安装在边角固定座131上的两个螺旋推料杆16上。二号同步齿轮通过固定杆安装在边角固定座131上,并与两个一号同步齿轮啮合传动。当安装有一号边角伞齿轮的螺旋推料杆16转动时,通过料杆同步组件32的设置能实现另一个螺旋推料杆16的同步转动。

由于螺旋推料杆16是沿竖直方向布设的,其上端处于悬空状态,当螺旋推料杆16旋转时,上端的悬空易导致其出现晃动,因此,在一些实施例中,可在中心固定座121及边角固定座131上设置用以限制螺旋推料杆16上端位置的导向部134。具体的,导向部134包括配合使用的导向板、导向柱,导向柱与螺旋推料杆一一对应设置并套装在螺旋推料杆的上端,导向板与中心固定座121或边角固定座131固接,用以限定导向柱的位置。

在一些实施例中,参见附图8-13所示,组装定位机构3包括底框架31及能沿底框架31移动的四个边框滑台32,且四个边框滑台32分别位于床芯的四个侧面,其上设有能抵接到床芯上的床芯推板321;边框滑台32靠近床芯的一侧还设有支撑平台33,多个支撑平台共同形成用以放置床芯的放置平台,且放置平台的外侧设有用以限定边框8放置位置的边框定位组件。通过多个边框滑台32的移动能将多个床芯推板321移动至分别抵接到床芯的四个侧面上,进而能对床芯进行定位,保证组装过程中床芯的稳定性;再通过边框定位组件对边框8进行定位,以保证后续床芯与边框卡钉组装时位置的精确度,保证床芯与边框的组装质量。

具体的,参见附图9-10所示,四个支撑平台33呈2X2阵列分布,每个支撑平台33均包括沿床芯宽度方向布设的纵杆331,纵杆331的上端可拆卸地安装有多个沿床芯长度方向平行布设的横杆332,且同一纵杆331上任一相邻两个横杆332之间均形成插入间隙。多个支撑平台33的纵杆331均位于同一水平面,多个支撑平台33的横杆332均位于同一水平面,且沿床芯宽度方向布设的两个支撑平台33的纵杆331沿床芯长度方向交错设置,沿床芯长度方向布设的两个支撑平台33的横杆332沿床芯宽度方向交错设置,以使任一支撑平台33的横杆332能插入另一支撑平台33的插入间隙内。

在实际生产中,床芯的尺寸有多个规格,因此,通过纵杆331与横杆332组合形成的支撑平台33以及多个支撑平台33随边框滑台32的移动能实现放置平台整体尺寸的可调性,以便于实现多规格床芯的组装,提高设备的使用范围。具体的,四个支撑平台33呈2x2阵列分布,且沿床芯长度方向布设的两个支撑平台33的长度总和即为放置平台的长度,沿床芯宽度方向布设的两个支撑平台33的宽度总和即为放置平台的宽度。当需要调节放置平台的长度时,将沿床芯长度方向布设的两个支撑平台沿33相互靠近(或远离)的方向移动,以使一个支撑平台33的横杆332能插入(或离开)至另一支撑平台33相邻两个横杆332之间的插入间隙内,进而使得两个支撑平台33的长度总和(放置平台的长度)减少(增大),进而使得放置平台的长度发生变化;当需要调节放置平台的宽度时,将沿床芯宽度方向布设的两个支撑平台33相互靠近的一侧分别拆除(或安装)部分横杆332,然后通过两个支撑平台33的相互靠近(或远离)移动,对应的纵杆331交错移动,以使两个支撑平台33的宽度总和减少(或增大),进而使得放置平台的长度发生变化。需要注意的是,支撑平台33的移动是通过对应的边框滑台32移动实现的。

更进一步地,参见附图10-11所示,每个支撑平台33还包括位于放置平台拐角处的L型侧框333,且任一支撑平台33的L型侧框333与与之相邻的支撑平台33的L型侧框333在高度方向上错位设置,以避免在调节放置平台尺寸时,L型侧框333之间的碰撞。所有支撑平台33的L型侧框333共同围设出放置平台的外边沿。

在一些实施例中,参见附图9-10所示,边框滑台32包括与床芯推板321平行布设的龙门架322,龙门架322的两端底部均通过线轨滑动设置在底框架31上,其靠近床芯的一侧分别连接有床芯推板321、支撑平台33。且底框架31上设有用以推动龙门架322向靠近或远离床芯方向移动的位移气缸323。通过线轨对龙门架322的滑动进行限位导向,进而提高了龙门架322整体移动的稳定性。

在一些实施例中,参见附图11所示,边框定位组件包括若干均布在放置平台外边沿上的边线托板341,边线托板341固接在L型侧框333上,其上开设有用以承托边框8的V型槽342;且边线托板341靠近V型槽342处还设有磁铁343。通过均布在放置平台外边沿上的若干边线托板341能共同承接住一个边框8,通过V型槽342实现了对边框8的自定位,再通过磁铁343对放置在V型槽342内的边框8进行吸附,避免了边框8在V型槽342内的移动,保证后续卡钉过程中边框位置的稳定性。

在一些实施例中,参见附图12-13所示,卡钉机构4与龙门架322一一对应设置,其包括沿龙门架322长度方向布设的直线模组,直线模组包括可沿龙门架322移动的连接板41,连接板41上安装有卡钉组件。卡钉组件包括夹码枪42以安装在夹码枪42上的卡钉气缸43,卡钉气缸43能驱动其活塞杆顶部的扳机块伸出,以推动夹码枪42上的扳机卡钉。通过直线模组的设置实现了卡钉组件沿龙门架322长度方向的移动,进而使得卡钉组件能沿龙门架322长度方向移动至不同的卡钉点位,进而实现对床芯与边框的同一侧面进行卡钉动作。

具体的,卡钉组件还包括用以调节夹码枪42工作位置的调节部,调节部包括固接在连接板41上的调节基板44,调节基板44上设有在调节气缸45作用下向靠近或远离放置平台方向移动的滑动板46,滑动板46与夹码枪42连接。通过调节部的设置能对夹码枪42的卡钉位置与非卡钉位置进行切换,便于夹码枪42在非卡钉位置上移动至下一卡钉点位。

在一些实施例中,参见附图12所示,直线模组包括沿龙门架322长度方向固接在龙门架322上的齿条471、安装在连接板41上的直线电机472,直线电机472的输出轴上安装有能与齿条471啮合传动的齿轮;且龙门架322还设有与齿条471平行布设的直线滑轨,连接板41上设有能沿直线滑轨滑移的滑块。直线电机472启动,齿轮随之转动,由于齿轮与齿条472的啮合传动,齿轮被迫沿着齿条472进行直线移动,进而带动直线电机及连接板41进行直线移动,同时由于连接板41上的滑块与直线滑轨的配合能对连接板41的直线移动进行导向,提高其移动稳定性。

需要注意的是,夹码枪42的卡钉动作为现有技术,本实施例不再赘述其具体结构及卡钉原理。本实施例对卡钉机构的主要改进在于:(1)增设直线模组以实现卡钉组件的直线移动;(2)增设调节部,以使卡钉组件能在卡钉工作位与非卡钉工作位之间切换。当卡钉组件沿龙门架移动时,应将卡钉组件调节至非卡钉工作位,当卡钉组件移动至任一卡钉点位时,应将卡钉组件调节至卡钉工作位,以实现对床芯与边框的卡钉动作。

组装装置的工作原理为:首先通过边框滑台32的移动调节放置平台的尺寸,并使床芯推板321抵接到床芯上以对床芯进行定位,同时将边框8卡入边线托板341的V型槽342内,通过所有V型槽342对边框进行定位;然后直线模组带动卡钉组件移动至任一卡钉点位上,通过调节部将夹码枪42移动至卡钉工作位上,启动卡钉气缸43以使扳机块伸出推动夹码枪42上的扳机进行自动打钉;打钉完成后,调节部将夹码枪42移动至非卡钉工作位上,然后通过直线模组带动其进入下一卡钉点位上,重复操作直至所有卡钉点位上均完成卡钉操作。

在一些实施例中,参见附图14-15所示,上料机械手5包括能升降、摆动及伸缩运动的机械驱动臂51,机械驱动臂51的下端转动连接有夹持机架52,夹持机架52上设有用以夹取产品的夹爪。机械驱动臂52上还设有用以调节夹持机架52位置的位置修正机构,位置修正机构包括推杆531,推杆531的一端与与夹持机架52枢接,另一端与固接在机械驱动臂51上的修正驱动件532枢接;通过修正驱动件532驱动,推杆531能推动夹持机架52转动,以使夹持机架52上的夹爪能对准产品。通过位置修正机构能对夹持机架52在机械驱动臂51上的转动角度进行调整,进而便于将夹持机架52上的夹爪与带夹取的产品进行对准,保证对产品的准确夹取。

具体的,参见附图15-17所示,夹持机架52包括机架本体521,机架本体521的上端中部固接有转动板522,且转动板522的中心通过销轴与机械驱动臂51枢接,转动板522的中心以外的位置上还安装有固定轴523。推杆531的一端通过环扣套装在固定轴523上,另一端通过环扣与修正驱动件532枢接。

修正驱动件532可采用能实现直线移动的升降机、滚珠丝杠电机模组等,只需实现推杆的直线移动即可。示例性地,修正驱动件532为安装在机械驱动臂51上的滚珠丝杠电机模组,且滚珠丝杠电机模组的丝杠螺母上固接有供环扣套装的定位销。当丝杠螺母沿丝杠移动时,定位销同步移动,进而对推杆进行施力,由于推杆的两端分别枢接在丝杠螺母、转动板上,推杆只能推动转动板沿其中心转动,进而实现机架本体及夹爪的同步转动,以调节夹持机架的角度,使得夹爪能对准产品。

为了实现机械驱动臂51的升降、摆动及伸缩运动,参见附图14所示,上料机械手5还包括转动机构54、升降机构55及伸缩机构56,转动机构54包括机械手底座及安装在机械手底座上的转盘;升降机构55安装在转盘上,其包括能升降移动的升降座;伸缩机构56安装在升降座上,其包括能沿水平方向伸缩的伸缩板,伸缩板上安装有机械驱动臂51。需要注意的是,转动机构54、升降机构55及伸缩机构56为现有技术,本实施例不再赘述其具体结构及工作原理。

在一些实施例中,参见附图15-18所示,夹爪包括沿夹持机架52边沿一圈均匀布设的若干摆动杆57,摆动杆57的一端枢接在夹持机架52上,另一端分别设有床芯夹持部、边框夹持部;且夹爪还包括若干与摆动杆57对应设置的摆动驱动件58,摆动驱动件58安装在夹持机架52上,用以驱动对应的摆动杆57摆动。将床芯夹持部、边框夹持部整合在一个摆动杆57上,通过多个摆动杆57同时摆动,以使多个床芯夹持部能共同夹取床芯,多个边框夹持部能同时夹取边框,进而使得夹爪同时具备夹取床芯和边框的功能,提高夹取效率。

具体的,参见附图17-18所示,床芯夹持部位于摆动杆57的内侧,其包括夹持基板571,夹持基板571的一侧设有能抵压在床芯上的弧形弹板572,且夹持基板571与弧形弹板572之间限定形成可供挤压的空隙;边框夹持部位于摆动杆57的外侧,其包括在夹持气缸573驱动下能向靠近或远离摆动杆57方向移动的关节夹块574,关节夹块574与摆动杆57之间设有用以夹持边框8的夹持槽。通过弧形弹板572及设置在弧形弹板572与夹持基板571之间的空隙,使得弧形弹板572夹持在床芯上时,利用弧形弹板572的形变施压在床芯上,以增强对床芯的夹取力;通过夹持气缸573对关节夹块574的驱动使得夹持槽能夹紧边框8。

示例性地,关节夹块574可采用L型结构,将其L型结构的折弯处铰接在摆动杆57上,且一边通过连接件与安装在摆动杆57上的夹持气缸573连接,另一边与摆动杆57之间形成夹持槽。当夹持气缸573启动时,关节夹块574沿着摆动杆57转动,进而使得其朝向摆动杆57的一边能靠近或远离摆动杆57。更进一步地,夹持槽的两侧(摆动杆57及关节夹块574的相对一侧)分别设有弹性缓冲件。

需要注意的是,在本实施例的床芯与边框自动组装生产线中还可以增设下料机械手6及成品输送架7,当边框与床芯组装好后,通过下料机械手6将其移动至成品输送架7上,以实现与其他工序的衔接。

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。