一种基于数据分析的智能传感器运行检测系统

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及传感器检测技术领域,具体是一种基于数据分析的智能传感器运行检测系统。

背景技术

传感器是一种检测装置,能感受到被测量的信息,并能将感受到的信息按一定规律变换成电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求,它是实现自动检测和自动控制的首要部件,通常根据其基本感知功能分为热敏元件、光敏元件、气敏元件、力敏元件、磁敏元件、湿敏元件、声敏元件、放射线敏感元件、色敏元件和味敏元件等;

目前在智能传感器进行运行时,难以对智能传感器的运行状况进行有效监测并合理分析,对应管理人员无法及时了解智能传感器的异常并作出应对措施,并且难以对智能传感器进行维护适宜性判断,对应管理人员无法及时对相应传感器进行检修维护,不利于保证传感器的稳定运行;

针对上述的技术缺陷,现提出一种解决方案。

发明内容

本发明的目的在于提供一种基于数据分析的智能传感器运行检测系统,解决了现有技术难以对智能传感器的运行状况进行有效监测并合理分析,以及难以对智能传感器进行维护适宜性判断,对应管理人员无法及时对相应传感器进行检修维护,不利于保证传感器稳定运行的问题。

为实现上述目的,本发明提供如下技术方案:

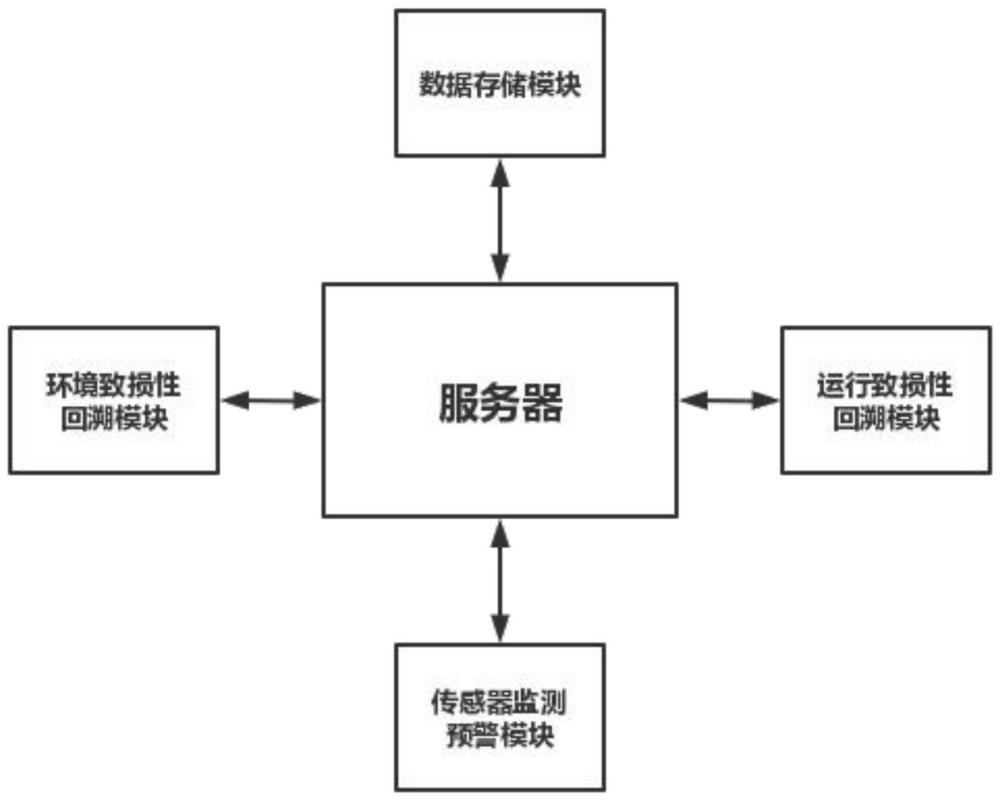

一种基于数据分析的智能传感器运行检测系统,包括服务器、数据存储模块、维护适宜性判断模块、环境致损性回溯模块、运行致损性回溯模块和传感器监测预警模块;维护适宜性判断模块,用于将对应传感器o进行维护适宜性判断分析,基于维护适宜性判断分析确定是否生成维护预警信号,在生成维护预警信号时将维护预警信号经服务器发送至传感器管控终端;

环境致损性回溯模块,用于基于对应传感器o在历史运行过程中所处环境信息将对应传感器o进行环境致损性回溯分析,通过环境致损性分析生成环境致损系数,基于环境致损系数并通过判定分析生成环境致损性评估符号H-1或H-2,以及将环境致损性评估符号H-1或H-2发送至服务器;

运行致损性回溯模块,用于基于对应传感器o在历史运行过程中的运行信息将对应传感器o进行运行致损性回溯分析,通过运行致损性回溯分析生成运行致损性系数,基于运行致损性系数并通过分析判定生成运行致损性评估符号Y-1或Y-2,以及将运行致损性评估符号Y-1或Y-2发送至服务器;

服务器将环境致损性评估符号H-1或H-2和运行致损性评估符号Y-1或Y-2发送至传感器监测预警模块,传感器监测预警模块用于将对应传感器o进行检测分析,并结合环境致损性评估信息和运行致损性评估信息以判定是否生成监测预警信号,在生成监测预警信号时将监测预警信号发送至服务器;服务器接收到监测预警信号后将监测预警信号发送至对应传感器管控终端。

进一步的,维护适宜性判断模块的具体运行过程包括:

获取到对应传感器o在历史运行过程中每次故障的发生日期,将相邻时间的两组故障的时间间隔标记为故障时间邻差值;获取到所有故障时间邻差值,将所有故障时间邻差值建立故障邻差集合,将故障邻差集合进行方差计算获取到故障发生周期性系数;通过数据存储模块调取预设故障发生周期性系数阈值,将故障发生周期性系数与预设故障发生周期性系数阈值进行数值比较,若故障发生周期性系数小于等于预设故障发生周期性系数阈值,则将故障邻差集合进行求和取平均值获取到故障时间均差值;

获取到距当前日期最近的上一故障发生日期,将当前日期与上一故障发生日期进行差值计算获取到故障时间实测值,将故障时间实测值与故障时间差均值进行比值计算获取到维护初判系数;通过数据存储模块调取预设维护初判系数阈值,将维护初判系数与预设维护初判系数阈值进行数值比较,若维护初判系数大于等于预设维护初判系数阈值,则生成维护预警信号,若维护初判系数小于预设维护初判系数阈值,则不生成维护预警信号。

进一步的,若故障发生周期性系数大于预设故障发生周期性系数阈值,则将所有故障时间邻差值由大到小进行排序,将位于末端的n组故障时间邻差值建立末端故障邻差集合,将末端故障邻差集合进行求和取平均值获取到精准故障间时值,将故障时间实测值与精准故障间时值进行比值计算获取到维护终判系数;通过数据存储模块调取预设维护终判系数阈值,将维护终判系数与预设维护终判系数阈值进行数值比较,若维护终判系数大于等于预设维护终判系数阈值,则生成维护预警信号,若维护终判系数小于预设维护终判系数阈值,则不生成维护预警信号。

进一步的,环境致损性回溯模块的具体运行过程包括:

获取到对应传感器o在历史运行过程中所处环境的温度曲线和湿度曲线并标记为历史温变曲线和历史湿变曲线,将历史温变曲线和历史湿变曲线置入温湿度直角坐标系中,温湿度直角坐标系的X轴表示时间,温湿度直角坐标系的Y轴表示温度/湿度;通过温湿曲线分析获取到对应传感器o的重度损害时长数据、中度损害时长数据和轻度损害时长数据,将重度损害时长数据、中度损害时长数据和轻度损害时长数据进行数值计算获取到环境致损系数;通过数据存储模块调取预设环境致损系数阈值,将环境致损系数与预设环境致损系数阈值进行数值比较,若环境致损系数大于等于预设环境致损系数阈值,则生成环境致损性评估符号H-1,否则生成环境致损性评估符号H-2。

进一步的,温湿曲线分析的具体分析过程如下:

在温湿度直角坐标系中分别以(0,W1)和(0,W2)为端点设定平行于X轴的上温射线和下温射线,以及以(0,S1)和(0,S2)为端点设定平行于X轴的上湿射线和下湿射线;将历史温变曲线处于上温射线和下温射线之间的时段标记为适温时段,将未处于上温射线和下温射线之间的时段标记为异温时段,以及将历史湿变曲线处于上湿射线和下湿射线之间的时段标记为适湿时段,将历史湿变曲线未处于上湿射线和下湿射线之间的时段标记为异湿时段;

获取到所有异温时段和异湿时段以及所有适温时段和适湿时段,将异温时段和异湿时段的X轴重合部分所代表的总时长值标记为重度损害时长数据,将适温时段和适湿时段的X轴重合部分所代表的总时长值标记为轻度损害时长数据,将对应传感器o的历史总运行时长与重度损害时长数据和轻度损害时长数据进行差值计算获取到中度损害时长数据。

进一步的,运行致损性回溯模块的具体运行过程包括:

获取到对应传感器o在历史运行过程中发生故障的频次和在历史运行过程中出现超量程检测的频次,以及每次超量程检测的持续时长,将所有超量程检测的持续时长进行求和计算获取到超量程检测总时值;将发生故障的频次、超量程检测的频次和超量程检测总时值进行数值计算获取到运行致损性系数;

通过数据存储模块调取预设运行致损性系数阈值,将运行致损性系数与预设运行致损性系数阈值进行数值比较,若运行致损性系数大于等于预设运行致损性系数阈值,则生成运行致损性评估符号Y-1,若运行致损性系数小于预设运行致损性系数阈值,则生成运行致损性评估符号Y-2。

进一步的,传感器监测预警模块的具体运行过程包括:

获取到对应传感器o的环境致损性评估符号H-1或H-2以及运行致损性评估符号Y-1或Y-2,基于环境致损性评估符号H-1或H-2以及运行致损性评估符号Y-1或Y-2分配对应数值的监测影响因子;通过分析获取到对应传感器o的压流波幅值、温湿波幅值和振动频幅值,将压流波幅值、温湿波幅值和振动频幅值进行数值计算获取到传感器实况值,将传感器实况值与对应监测影响因子相乘并将两者乘积标记为传感器预警值;通过数据存储模块调取预设传感器预警阈值,将传感器预警值与预设传感器预警阈值进行数值比较,若传感器预警值大于等于预设传感器预警阈值,则生成监测预警信号,若传感器预警值小于预设传感器预警阈值,则不生成监测预警信号。

进一步的,若获取到H-1∩Y-1,则分配监测影响因子JZ1,若获取到H-2∩Y-1,则分配监测影响因子JZ2,若获取到H-1∩Y-2,则分配监测影响因子JZ3,若获取到H-2∩Y-2,则分配监测影响因子JZ4;其中,JZ1、JZ2、JZ3、JZ4的取值均大于零且JZ1>JZ2>JZ3>JZ4。

进一步的,压流波幅值和温湿波幅值的分析获取方法如下:

获取到对应传感器o的平均电压值和平均电流值,将平均电压值与对应预设标准电压值进行差值计算并取绝对值获取到实际压离值,将平均电流值与对应预设标准电压值进行差值计算并取绝对值获取到实际流离值,将实际压离值和实际流离值相乘获取到压流波幅值;

获取到对应传感器o所处环境的实时温度和实时湿度,将实时温度与预设标准温度值进行差值计算并取绝对值获取到实际温离值,将实时温度与预设标准湿度值进行差值计算并取绝对值获取到实际湿离值,将实际温离值与实际湿离值相加获取到温湿波幅值。

进一步的,振动频幅值的分析获取方法如下:

获取到对应传感器o的平均振动频率和平均振动幅度,将平均振动频率和平均振动幅度分别与对应的预设权重系数相乘,且将两组乘积值相加获取到振动频幅值。

与现有技术相比,本发明的有益效果是:

1、本发明中,通过环境致损性回溯模块实现对传感器o历史运行过程中外界环境对其造成的损害追溯,运行致损性回溯模块实现对传感器o历史运行的损害追溯,有助于提升后续传感器检测分析结果的准确性;传感器监测预警模块将对应传感器o进行检测分析,并结合环境致损性评估信息和运行致损性评估信息以判定是否生成监测预警信号,分析更加全面,检测分析结果更加精准,对应管理人员接收到监测预警信号后及时进行原因排查判定并作出相应处理,保证对应传感器的安全稳定运作;

2、本发明中,维护适宜性判断模块将对应传感器o进行维护适宜性判断分析,在生成维护预警信号时将维护预警信号经服务器发送至传感器管控终端,起到预警提醒作用,传感器管控终端的对应管理人员接收到维护预警信号时,应当根据需要对相应智能传感器进行维护检修,维护检修更加及时,有助于保证对应智能传感器后续的正常稳定运作。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明;

图1为本发明的整体系统框图;

图2为本发明中实施例二的系统框图;

图3为本发明中服务器与传感器管控终端的通信框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

如图1和图3所示,本发明提出的一种基于数据分析的智能传感器运行检测系统,包括服务器、数据存储模块、环境致损性回溯模块、运行致损性回溯模块和传感器监测预警模块,服务器与数据存储模块、环境致损性回溯模块、运行致损性回溯模块和传感器监测预警模块均通信连接;服务器获取到所需监测的智能传感器,将对应传感器标记为o,o=1,2,…,m,m表示所需监测的传感器数目且m为大于1的正整数,有助于实现对若干组智能传感器的监测;

环境致损性回溯模块基于对应传感器o在历史运行过程中所处环境信息将对应传感器o进行环境致损性回溯分析,通过环境致损性分析生成环境致损系数,基于环境致损系数并通过判定分析生成环境致损性评估符号H-1或H-2,以及将环境致损性评估符号H-1或H-2发送至服务器,实现对传感器o历史运行过程中外界环境对其造成的损害追溯,有助于提升后续传感器检测分析结果的准确性;环境致损性回溯模块的具体运行过程如下:

获取到对应传感器o在历史运行过程中所处环境的温度曲线和湿度曲线并标记为历史温变曲线和历史湿变曲线,将历史温变曲线和历史湿变曲线置入温湿度直角坐标系中,温湿度直角坐标系的X轴表示时间,温湿度直角坐标系的Y轴表示温度/湿度;在温湿度直角坐标系中分别以(0,W1)和(0,W2)为端点设定平行于X轴的上温射线和下温射线,以及以(0,S1)和(0,S2)为端点设定平行于X轴的上湿射线和下湿射线;其中,W1、W2为预设适宜环境温度范围的最大值和最小值,S1、S2为预设适宜环境湿度范围的最大值和最小值;

将历史温变曲线处于上温射线和下温射线之间的时段标记为适温时段,将未处于上温射线和下温射线之间的时段标记为异温时段,以及将历史湿变曲线处于上湿射线和下湿射线之间的时段标记为适湿时段,将历史湿变曲线未处于上湿射线和下湿射线之间的时段标记为异湿时段;

获取到所有异温时段和异湿时段以及所有适温时段和适湿时段,将异温时段和异湿时段的X轴重合部分所代表的总时长值标记为重度损害时长数据ZSo,将适温时段和适湿时段的X轴重合部分所代表的总时长值标记为轻度损害时长数据QSo,将对应传感器o的历史总运行时长与重度损害时长数据和轻度损害时长数据进行差值计算获取到中度损害时长数据HSo;

通过公式JSo=at1*ZSo+at2*HSo+at3*QSo并代入重度损害时长数据ZSo、中度损害时长数据HSo和轻度损害时长数据QSo进行数值计算获取到环境致损系数JSo;其中,at1、at2、at3为预设比例系数,at1、at2、at3的取值均大于零且at1>at2>at3;需要说明的是,环境致损系数JSo的数值越大,表明对应传感器o在历史运行过程中外界环境对其造成的损害越大;

通过数据存储模块调取预设环境致损系数阈值,将环境致损系数JSo与预设环境致损系数阈值进行数值比较,若环境致损系数JSo大于等于预设环境致损系数阈值,则生成环境致损性评估符号H-1,若环境致损系数JSo小于预设环境致损系数阈值,则生成环境致损性评估符号H-2。

运行致损性回溯模块基于对应传感器o在历史运行过程中的运行信息将对应传感器o进行运行致损性回溯分析,通过运行致损性回溯分析生成运行致损性系数,基于运行致损性系数并通过分析判定生成运行致损性评估符号Y-1或Y-2,以及将运行致损性评估符号Y-1或Y-2发送至服务器,实现对传感器o历史运行的损害追溯,有助于提升后续传感器检测分析结果的准确性;运行致损性回溯模块的具体运行过程如下:

获取到对应传感器o在历史运行过程中发生故障的频次GPo和在历史运行过程中出现超量程检测的频次CPo,需要说明的是,超量程检测表示所检测的实际数值超出对应传感器的量程,如称重传感器的最大称重为10公斤,而当次所称重的物体的重量为15公斤,超量程检测会对传感器造成伤害;以及每次超量程检测的持续时长,将所有超量程检测的持续时长进行求和计算获取到超量程检测总时值CSo;通过公式JSo=tp1*GPo+tp2*CPo+tp3*CSo并代入发生故障的频次GPo、超量程检测的频次CPo和超量程检测总时值CSo进行数值计算,通过数值计算后获取到对应传感器o的运行致损性系数YSo;其中,tp1、tp2、tp3为预设比例系数,tp1、tp2、tp3的取值均大于零且tp1>tp2>tp3;

需要说明的是,运行致损性系数YSo的数值大小与发生故障的频次GPo、超量程检测的频次CPo和超量程检测总时值CSo均呈正比关系,运行致损性系数YSo的数值越大,表明对应传感器o历史运行过程对其造成的损害越大;通过数据存储模块调取预设运行致损性系数阈值,将运行致损性系数YSo与预设运行致损性系数阈值进行数值比较,若运行致损性系数YSo大于等于预设运行致损性系数阈值,则生成运行致损性评估符号Y-1,若运行致损性系数YSo小于预设运行致损性系数阈值,则生成运行致损性评估符号Y-2。

服务器将环境致损性评估符号H-1或H-2和运行致损性评估符号Y-1或Y-2发送至传感器监测预警模块,传感器监测预警模块用于将对应传感器o进行检测分析,并结合环境致损性评估信息和运行致损性评估信息以判定是否生成监测预警信号;传感器监测预警模块的具体运行过程如下:

获取到对应传感器o的环境致损性评估符号H-1或H-2以及运行致损性评估符号Y-1或Y-2;若获取到H-1∩Y-1,则分配监测影响因子JZ1,若获取到H-2∩Y-1,则分配监测影响因子JZ2,若获取到H-1∩Y-2,则分配监测影响因子JZ3,若获取到H-2∩Y-2,则分配监测影响因子JZ4;其中,JZ1、JZ2、JZ3、JZ4的取值均大于零且JZ1>JZ2>JZ3>JZ4;

获取到对应传感器o的平均电压值和平均电流值,通过数据存储模块调取预设标准电压值和预设标准电流值,将平均电压值与对应预设标准电压值进行差值计算并取绝对值获取到实际压离值,将平均电流值与对应预设标准电压值进行差值计算并取绝对值获取到实际流离值,将实际压离值和实际流离值相乘获取到压流波幅值YLo;

获取到对应传感器o所处环境的实时温度和实时湿度,通过数据存储模块调取预设标准温度值和预设标准湿度值,将实时温度与预设标准温度值进行差值计算并取绝对值获取到实际温离值,将实时温度与预设标准湿度值进行差值计算并取绝对值获取到实际湿离值,将实际温离值与实际湿离值相加获取到温湿波幅值WSo;

获取到对应传感器o的平均振动频率和平均振动幅度,通过数据存储模块调取与平均振动频率和平均振动幅度所分别对应的预设权重系数,将平均振动频率和平均振动幅度分别与对应的预设权重系数相乘,且将两组乘积值相加后获取到振动频幅值PFo;

通过公式

将传感器实况值SKo与对应监测影响因子相乘并将两者乘积标记为传感器预警值YJo;通过数据存储模块调取预设传感器预警阈值,将传感器预警值YJo与预设传感器预警阈值进行数值比较,若传感器预警值YJo大于等于预设传感器预警阈值,则生成监测预警信号,若传感器预警值YJo小于预设传感器预警阈值,则不生成监测预警信号。

传感器监测预警模块在生成监测预警信号时将监测预警信号发送至服务器,服务器接收到监测预警信号后将监测预警信号发送至对应传感器管控终端,传感器管控终端的对应管理人员接收到监测预警信号候,应当及时进行原因排查判定并作出相应处理,以及根据需要对传感器进行检查,并将对应传感器的所处环境进行调节,保证对应传感器的安全稳定运作。

上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。

实施例二:

如图2-3所示,本实施例与实施例1的区别在于,服务器与维护适宜性判断模块通信连接,服务器生成维护适宜性分析信号并将维护适宜性分析信号发送至维护适宜性判断模块,维护适宜性判断模块接收到维护适宜性分析信号后将对应传感器o进行维护适宜性判断分析;维护适宜性判断模块的具体运行过程如下:

获取到对应传感器o在历史运行过程中每次故障的发生日期,将相邻时间的两组故障的时间间隔标记为故障时间邻差值;获取到所有故障时间邻差值,将故障时间邻差值的数目标记为g,将所有故障时间邻差值建立故障邻差集合,将故障邻差集合进行方差计算获取到故障发生周期性系数;通过数据存储模块调取预设故障发生周期性系数阈值,将故障发生周期性系数与预设故障发生周期性系数阈值进行数值比较,若故障发生周期性系数小于等于预设故障发生周期性系数阈值,表明故障发生间隔时长具有周期稳定性,则将故障邻差集合进行求和取平均值获取到故障时间均差值;

获取到距当前日期最近的上一故障发生日期,将当前日期与上一故障发生日期进行差值计算获取到故障时间实测值,将故障时间实测值与故障时间差均值进行比值计算获取到维护初判系数WCo;通过数据存储模块调取预设维护初判系数阈值,将维护初判系数WCo与预设维护初判系数阈值进行数值比较,若维护初判系数WCo大于等于预设维护初判系数阈值,则生成维护预警信号,若维护初判系数WCo小于预设维护初判系数阈值,则不生成维护预警信号。

维护适宜性判断模块基于维护适宜性判断分析确定是否生成维护预警信号,在生成维护预警信号时将维护预警信号经服务器发送至传感器管控终端,起到预警提醒作用,传感器管控终端的对应管理人员接收到维护预警信号时,应当根据需要对相应智能传感器进行维护检修,维护检修更加及时,有助于保证对应智能传感器后续的正常稳定运作。

实施例三:

本实施例与实施例1、实施例2的区别在于,若故障发生周期性系数大于预设故障发生周期性系数阈值,表明故障发生间隔时长不具有周期稳定性,则将所有故障时间邻差值由大到小进行排序,将位于末端的n组故障时间邻差值建立末端故障邻差集合,优选的,n/g=1/3;将末端故障邻差集合进行求和取平均值获取到精准故障间时值,将故障时间实测值与精准故障间时值进行比值计算获取到维护终判系数WZo;通过数据存储模块调取预设维护终判系数阈值,将维护终判系数WZo与预设维护终判系数阈值进行数值比较,若维护终判系数WZo大于等于预设维护终判系数阈值,则生成维护预警信号,若维护终判系数WZo小于预设维护终判系数阈值,则不生成维护预警信号。

本发明的工作原理:使用时,通过环境致损性回溯模块基于对应传感器o在历史运行过程中所处环境信息将对应传感器o进行环境致损性回溯分析,实现对传感器o历史运行过程中外界环境对其造成的损害追溯,运行致损性回溯模块基于对应传感器o在历史运行过程中的运行信息将对应传感器o进行运行致损性回溯分析,实现对传感器o历史运行的损害追溯,有助于提升后续传感器检测分析结果的准确性;传感器监测预警模块将对应传感器o进行检测分析,并结合环境致损性评估信息和运行致损性评估信息以判定是否生成监测预警信号,对应管理人员接收到监测预警信号后及时进行原因排查判定并作出相应处理,保证对应传感器的安全稳定运作。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。