一种高速线材的生产方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及冶金轧钢线材生产线领域,具体的是一种高速线材的生产方法。

背景技术

国内高速线材产量约2亿吨,国内现有典型的高线布置约100余条,典型的高线高速区布置见图1所示,其组成包括:精轧机组1、第一水箱2、第二水箱3、第三水箱5、第四水箱6、吐丝机7和风冷线8。经过精轧机组1轧制的成品经过第一水箱2至第四水箱6进行水冷,水冷的目的就是通过控轧控冷使产品达到更好的力学性能,冷却后的轧件通过吐丝机7进行吐丝,进入下游的风冷线8上。

此种典型的布置存在以下问题:

1、精轧机组1含有集中传动的10架轧机,由于轧制工艺及设备的限制,精轧机组1的轧制速度最高为95m/s左右,低的轧制速度限制了轧线的小时产量,对于轧线的高效生产不利。

2、热轧带肋钢筋标准已经更新为新国标《GB/T1499.2-2018》,新国标对产品的性能有了更高的要求,现有的精轧机组1后设置4个水箱(第一水箱2至第四水箱6)的控冷工艺已经不能满足生产的需求,只能通过增加钢坯的合金成分来满足产品性能的要求,增加合金成分将导致增加成本。

近几年,一部分现有高线高速区进行了升级改造,改造后的高速区布置见图2,其组成包括:精轧机组1、第一水箱2、第二水箱3、模块轧机4、第三水箱5、第四水箱6、吐丝机7和风冷线8。通过新增一套模块轧机4试图实现两个作用:一、通过模块轧机4可以将轧线提速至105m/s,可以使轧线的产量提升10.5%左右,提高了轧线的生产效率。二、精轧机组1出来的轧件经过第一水箱2和第二水箱3的冷却,使轧件以较低的温度进入模块轧机4进行轧制,从而实现低温轧制,在低合金含量的条件下,达到晶粒细化,提高产品性能的目的。

然而在实际的使用中却发现,增加模块轧机4达不到细化晶粒的效果,进而无法实现降低合金、降低生产成本的目的。

发明内容

为了实现高效低合金线材轧制,本发明提供了一种高速线材的生产方法,该高速线材的生产方法解决了现有高速线材的生产方法提产、降合金改造的难题,实现了高速线材的生产方法的高效率、高质量、低成本运行。

本发明解决其技术问题所采用的技术方案是:

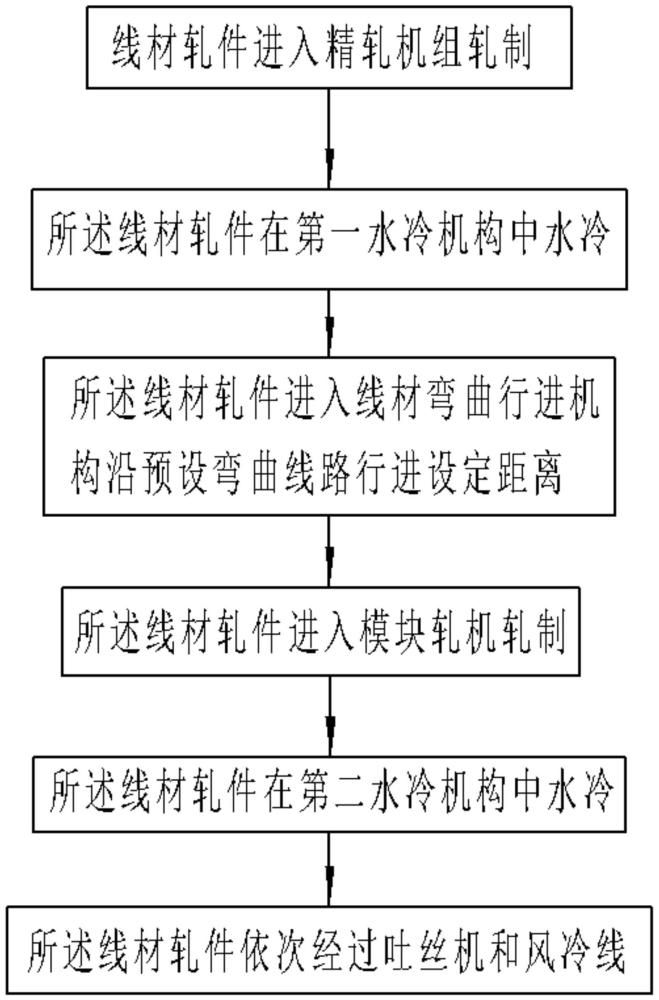

一种高速线材的生产方法,包括以下步骤:

步骤1、线材轧件进入精轧机组轧制;

步骤2、所述线材轧件在第一水冷机构中水冷;

步骤3、所述线材轧件进入线材弯曲行进机构沿预设弯曲线路行进设定距离;

步骤4、所述线材轧件进入模块轧机轧制;

步骤5、所述线材轧件在第二水冷机构中水冷;

步骤6、所述线材轧件依次经过吐丝机和风冷线。

本发明的有益效果是:该高速线材的生产方法解决了现有高速线材的生产方法提产、降合金改造的难题,实现了以最经济的方式实现老高速线材的生产方法的升级改造,使高速线材的生产方法达到高效、低成本运营。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1是第一种现有高速线材的生产线的示意图。

图2是第二种现有高速线材的生产线的示意图。

图3是本发明所述高速线材的生产线的示意图。

图4是本发明所述高速线材的生产方法的示意图。

图5是拐弯导槽的分解示意图。

1、精轧机组;2、第一水箱;3、第二水箱;4、模块轧机;5、第三水箱;6、第四水箱;7、吐丝机;8、风冷线;9、导出道岔;10、第一夹送辊;11、第二夹送辊;12、拐弯导槽;13、返回道岔;14、高速飞剪;

1201、倾斜上升槽段;1202、第一弧形弯曲槽段;1203、水平槽段;1204、第二弧形弯曲槽段;1205、倾斜下降槽段。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

一种高速线材的生产方法,包括以下步骤:

步骤1、线材轧件进入精轧机组1轧制;

步骤2、所述线材轧件在第一水冷机构中水冷;

步骤3、所述线材轧件进入线材弯曲行进机构沿预设弯曲线路行进设定距离;

步骤4、所述线材轧件进入模块轧机4轧制;

步骤5、所述线材轧件在第二水冷机构中水冷;

步骤6、所述线材轧件依次经过吐丝机7和风冷线8,如图3和图4所示。

在实际的使用中发现,由于受制于精轧机组1与模块轧机4间距离较短,经过第一水箱2和第二水箱3冷却的轧件没有足够的轧件均温距离,无法实现减小轧件表面与芯部温度差的效果,导致轧件芯表温差较大,不能细化晶粒,进而无法实现降低合金、降低生产成本的目的。

使线材轧件进入所述线材弯曲行进机构沿预设弯曲线路行进设定距离的优点在于,1、延长轧件的均温距离,减小轧件芯表温差(轧件芯部与轧件表面之间的温度差);2、不会增大占地面积和扩建厂房;3、轧件在弯曲时通过形变产生细化晶粒提高性能的效果。

在本实施例中,沿料流方向A,所述第一水冷机构含有依次设置的第一水箱2和第二水箱3,所述第二水冷机构含有依次设置的第三水箱5和第四水箱6;在步骤2中,所述线材轧件依次在第一水箱2和第二水箱3中水冷,在步骤5中,所述线材轧件依次在第三水箱5和第四水箱6中水冷。

在本实施例中,沿料流方向A,所述线材弯曲行进机构含有依次设置的导出道岔9、拐弯导槽12和返回道岔13,所述预设弯曲线路由拐弯导槽12构成;步骤3包括以下步骤:

步骤3.1、导出道岔9将沿料流方向行进的所述线材轧件引导进入拐弯导槽12内;

步骤3.2、所述线材轧件在拐弯导槽12内沿所述预设弯曲线路行进;

步骤3.3、返回道岔13使离开拐弯导槽12的所述线材轧件重新沿料流方向行进。

在本实施例中,所述预设弯曲线路的形状与拐弯导槽12的形状相匹配,拐弯导槽12呈螺旋形结构,拐弯导槽12含有依次连接的倾斜上升槽段1201、第一弧形弯曲槽段1202、水平槽段1203、第二弧形弯曲槽段1204和倾斜下降槽段1205,倾斜上升槽段1201与倾斜下降槽段1205交叉设置。

步骤3.2包括以下步骤:

步骤3.2.1、所述线材轧件沿倾斜上升槽段1201行进;

步骤3.2.2、所述线材轧件沿倾斜第一弧形弯曲槽段1202行进;

步骤3.2.3、所述线材轧件沿倾斜水平槽段1203行进;

步骤3.2.4、所述线材轧件沿倾斜第二弧形弯曲槽段1204行进;

步骤3.2.5、所述线材轧件沿倾斜下降槽段1205行进。

在本实施例中,倾斜上升槽段1201与水平面之间的夹角为15°-45°,第一弧形弯曲槽段1202对应的圆心角为150°-175°。倾斜下降槽段1205与水平面之间的夹角为15°-45°,第二弧形弯曲槽段1204对应的圆心角为150°-175°。即在步骤3中,所述线材轧件进入所述线材弯曲行进机构中至少弯曲两次,每次弯曲150°-175°。

在本实施例中,在步骤3中,所述设定距离为50米-70米;在步骤3和步骤4之间,当所述线材轧件行走完所述预设弯曲线路后且所述线材轧件在进入模块轧机4之前,所述线材轧件的芯表温差小于20℃-30℃。

在本实施例中,当一根所述线材轧件的头部进入精轧机组1时,精轧机组1的轧制速度保持为小于40m/s;当所述线材轧件的头部进入模块轧机4时,精轧机组1和模块轧机4轧制速度均保持为60m/s-80m/s。

由于精轧机组1出口的轧件根据规格的不同速度可以高达60m/s-80m/s,在高速状态下轧件经过拐弯导槽12时出现堆钢事故的风险大大提高,本发明可以采用先降速、再升速的方法,即在轧件刚出精轧机组1时,轧线以比较低速度(如小于40m/s)保证轧件顺利的经过拐弯导槽12后进入模块轧机4。当轧件进入模块轧机4后精轧机组1及模块轧机4整体提速至高速(60m/s-80m/s),此种方法消除了轧件高速拐弯堆钢的危险。

下面介绍一种高速线材生产线,沿料流方向A(也可以称为轧制方向),所述高速线材生产线包括依次设置的精轧机组1、第一水冷机构、线材弯曲行进机构、模块轧机4、第二水冷机构、吐丝机7和风冷线8,所述线材弯曲行进机构能够使线材轧件沿预设弯曲线路行进设定距离,如图3所示。

在本实施例中,沿料流方向A,所述第一水冷机构含有依次设置的第一水箱2和第二水箱3,所述第二水冷机构含有依次设置的第三水箱5和第四水箱6。精轧机组1、模块轧机4、第一水箱2、第二水箱3、第三水箱5和第四水箱6均可以采用现有技术产品。料流方向A为水平面内的一条直线,或料流方向A平行于水平面内的一条直线。

在本实施例中,沿料流方向,所述线材弯曲行进机构含有依次设置的导出道岔9、拐弯导槽12和返回道岔13,所述预设弯曲线路位于拐弯导槽12内,所述预设弯曲线路由拐弯导槽12构成。导出道岔9能够将沿料流方向行进的所述线材轧件引导进入拐弯导槽12内,所述线材轧件能够在拐弯导槽12内沿设定的所述预设弯曲线路行进,返回道岔13能够使离开拐弯导槽12的所述线材轧件重新沿料流方向行进。

导出道岔9和返回道岔13均匀现有技术产品,导出道岔9和返回道岔13均含有水平引导槽和倾斜引导槽。导出道岔9不但能够将沿料流方向行进的所述线材轧件引导进入拐弯导槽12内,导出道岔9还能够引导所述线材轧件始终沿料流方向行进。返回道岔13不但能够使离开拐弯导槽12的所述线材轧件重新沿料流方向行进,返回道岔13也能够引导所述线材轧件始终沿料流方向行进。即导出道岔9和返回道岔13可以根据需要选择所述线材轧件是否进入拐弯导槽12内。

在本实施例中,所述预设弯曲线路的形状与拐弯导槽12的形状相匹配,拐弯导槽12呈螺旋形结构,拐弯导槽12含有依次连接的倾斜上升槽段1201、第一弧形弯曲槽段1202、水平槽段1203、第二弧形弯曲槽段1204和倾斜下降槽段1205,倾斜上升槽段1201与倾斜下降槽段1205交叉设置,如图5所示。

拐弯导槽12的断面呈U型结构,拐弯导槽12内形成的弯曲通道即为所述预设弯曲线路,所述预设弯曲线路含有依次连接的倾斜上升段、第一弧形弯曲段、水平段、第二弧形弯曲段和倾斜下降段,所述倾斜上升段、第一弧形弯曲段、水平段、第二弧形弯曲段和倾斜下降段与倾斜上升槽段1201、第一弧形弯曲槽段1202、水平槽段1203、第二弧形弯曲槽段1204和倾斜下降槽段1205一一对应。

在本实施例中,倾斜上升槽段1201与水平面之间的夹角可以为15°-45°,第一弧形弯曲槽段1202对应的圆心角可以为150°-175°。倾斜下降槽段1205与水平面之间的夹角可以为15°-45°,第二弧形弯曲槽段1204对应的圆心角可以为150°-175°。倾斜上升槽段1201与倾斜下降槽段1205互为镜像,第一弧形弯曲槽段1202与第二弧形弯曲槽段1204互为镜像。

在本实施例中,所述线材弯曲行进机构含有依次设置的第一夹送辊10和第二夹送辊11,第一夹送辊10和第二夹送辊11均位于水平槽段1203,第一夹送辊10和第二夹送辊11均能够夹送拐弯导槽12内的所述线材轧件。第一夹送辊10和第二夹送辊11可以采用现有技术产品,第一夹送辊10和第二夹送辊11均含有驱动辊,驱动辊与拐弯导槽12的底板可以夹持所述线材轧件,驱动辊旋转则可以使所述线材轧件前进。第一夹送辊10和第二夹送辊11可以保持轧件拐弯时足够的前进动力。

在本实施例中,所述设定距离等于所述预设弯曲线路的长度和拐弯导槽12的长度,所述设定距离可以为50米-70米,即拐弯导槽12的长度可以为50米-70米。具体的,拐弯导槽12的长度应当满足:当所述线材轧件行走完所述预设弯曲线路后且所述线材轧件在进入模块轧机4之前,所述线材轧件的芯表温差小于20℃-30℃(如25℃)。实现了细化晶粒低温轧制,可以有效的降低轧件合金含量(锰、钒的含量),降低了生产成本。

在本实施例中,所述线材弯曲行进机构和模块轧机4之间还设有高速飞剪14。高速飞剪14的剪切速度为60m/s-80m/s,通过此高速飞剪14具有的切头、切尾、碎断功能,消除了轧件经过第一水箱2和第二水箱3出现的轧件头部黑头、劈裂问题,减少了模块轧机的堆钢风险,提高了轧线的运行稳定性。第一水箱2也可以称为1#水箱,第二水箱3也可以称为2#水箱,第三水箱5也可以称为3#水箱,第四水箱6也可以称为4#水箱。

下面介绍该高速线材生产线的工作过程。

精轧机组1轧制出的线材轧件依次经过第一水箱2、第二水箱3、所述线材弯曲行进机构(包括导出道岔9、拐弯导槽12和返回道岔13)、高速飞剪14、模块轧机4、第三水箱5、第四水箱6、吐丝机7和风冷线8后,进入下游工序。

在经过所述线材弯曲行进机构时,导出道岔9引导线材轧件依次经过拐弯导槽12的倾斜上升槽段1201、第一弧形弯曲槽段1202、水平槽段1203、第二弧形弯曲槽段1204和倾斜下降槽段1205,线材轧件离开拐弯导槽12后由返回道岔13依次进入高速飞剪14和模块轧机4。

线材轧件在拐弯导槽12在行进不但可以实现均温,即减小轧件芯表温差,线材轧件在拐弯导槽12内经过第一弧形弯曲槽段1202和第二弧形弯曲槽段1204两次明显弯曲变形还能够提高力学性能,例如,在其它条件不变的情况下,轧件在拐弯导槽12后与不进入拐弯导槽12相比,抗拉性能可以提高10%左右。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。