加工系统、倾斜调整方法以及计算机存储介质

文献发布时间:2023-06-19 19:35:22

技术领域

本公开涉及一种加工系统、倾斜调整方法以及计算机存储介质。

背景技术

在专利文献1中公开有一种磨削装置,该磨削装置用于磨削板状工件,该磨削装置具备安装高度测定器的高度测定器安装部,该高度测定器测定保持盘台的保持面相对于支承磨削轮的支承面的高度位置,使该高度测定器在该保持面上的磨具的旋转轨道上扫描来进行该保持面的高度位置的测定。

现有技术文献

专利文献

专利文献1:日本特开2013-141725号公报

发明内容

发明要解决的问题

本公开所涉及的技术在对处理对象体进行磨削处理的加工系统中,适当地调整用于对处理对象体进行磨削的磨削部的磨削面与用于保持处理对象体的保持部的保持面之间的相对的倾斜。

用于解决问题的方案

本公开的一个方式是一种加工系统,是处理对象体的加工系统,所述加工系统具有:保持部,在所述保持部的上表面保持所述处理对象体;保持基台,在所述保持基台的上表面保持所述保持部;加工部,其对保持于所述保持部的所述处理对象体进行加工;倾斜调整部,其调整所述保持部或所述保持基台与所述加工部之间的相对的倾斜;以及信息显示部,其显示与所述保持部、所述保持基台、所述加工部、以及所述倾斜调整部有关的信息,其中,所述信息显示部在同一画面内显示用于输入所述保持部或所述保持基台与所述加工部之间的相对的距离信息的输入部、以及用于使所述倾斜调整部的动作开始的指示部。

发明的效果

根据本公开,在对处理对象体进行磨削处理的加工系统中,能够适当地调整用于对处理对象体进行磨削的磨削部的磨削面与用于保持处理对象体的保持部的保持面之间的相对的倾斜。

附图说明

图1是示出本实施方式所涉及的加工装置的结构的概要的俯视图。

图2是示出各磨削部和保持盘的结构的一例的侧视图。

图3是示出各磨削部与保持盘接触的情形的说明图。

图4是示出测定器进行测定的测定区域的一例的说明图。

图5是示出本实施方式所涉及的显示面板的显示例的说明图。

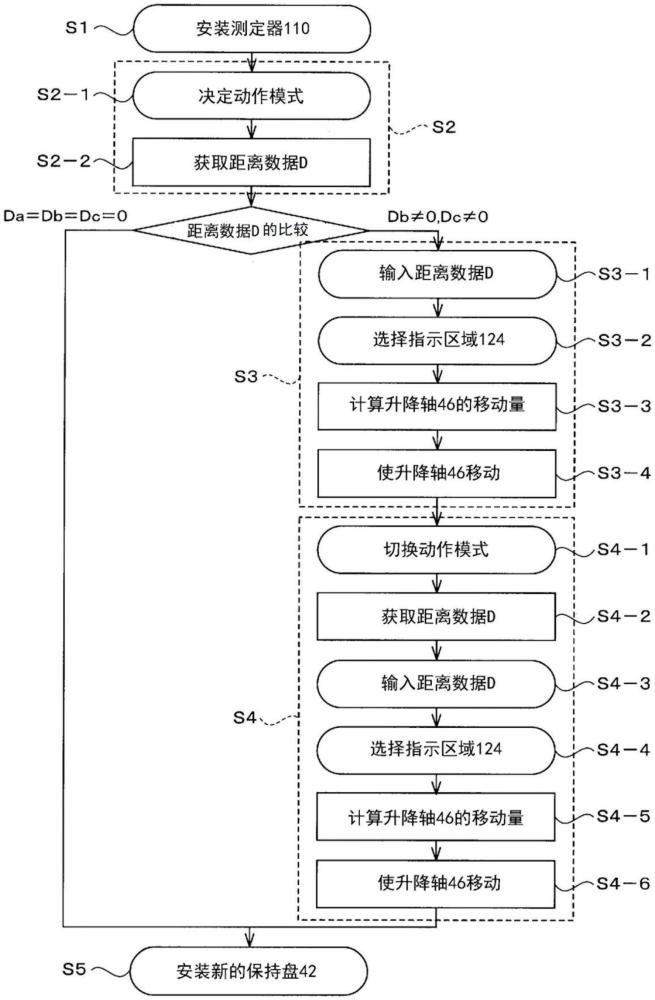

图6是示出本实施方式所涉及的倾斜调整动作的主要工序的流程图。

图7是示出测定器进行的距离数据的获取的概要的说明图。

图8是示出保持盘的自磨削的情形的说明图。

具体实施方式

近年,在半导体器件的制造工序中,针对在表面形成有多个电子电路等的器件的半导体基板(下面,称作“晶圆”。)进行该晶圆的磨削来将晶圆薄化。晶圆的磨削例如通过在由保持单元保持晶圆的与磨削面相反的一侧的面的状态下一边使该保持单元旋转一边使磨削单元的磨具与晶圆的磨削面抵接来进行。

在该晶圆的磨削处理中,将保持单元的保持面与磨具的磨削面调整得平行,以使作为产品的晶圆的面内厚度均匀。在上述的专利文献1中公开有一种高精度地进行用于使该保持面与磨削面平行的调整的磨削装置。根据专利文献1所公开的磨削装置,使用安装于支承磨具的轮安装件的高度测定器,来测定保持盘台(保持盘:chuck)的保持面相对于轮安装件的支承面(磨削面)的高度位置,并基于该高度测定器的测定值来进行保持面与磨削面之间的相对的倾斜的调整。

然而,在专利文献1所公开的磨削装置中,需要一边确认高度测定器的测定值,一边以手动的方式多次地重复进行同样的测定和调整,直到保持面与磨削面平行为止。因此,保持面与磨削面之间的倾斜的调整需要大量的时间,并且有可能因手动的调整动作而产生操作错误、调整错误。

本公开所涉及的技术是鉴于上述情况而完成的,在对处理对象体进行磨削处理的加工系统中,适当地调整用于对处理对象体进行磨削的磨削部的磨削面与用于保持处理对象体的保持部的保持面之间的相对的倾斜。下面,参照附图来对作为本实施方式所涉及的加工系统的加工装置、以及保持面与磨削面之间的相对的倾斜的调整动作(下面,有时简称为“倾斜调整动作”。)进行说明。此外,在本说明书和附图中,对具有实质上相同的功能结构的要素标注相同的标记,由此省略重复说明。

在本实施方式所涉及的加工装置1中,进行用于将作为处理对象体的晶圆W的面内厚度控制得均匀的处理,具体地说,进行保持面与磨削面之间的倾斜调整动作。更具体地说,例如,在进行晶圆W的磨削处理时,将作为保持该晶圆W的保持部的保持盘的保持面与用于对该晶圆W进行加工处理的磨削部的磨削面调整得平行。另外,例如,调整更换后的新的保持盘的保持面与磨削部的磨削面之间的相对的倾斜,并在该状态下使用磨削部来进行保持盘的自磨削,由此将该保持盘加工为用于适当地进行晶圆W的磨削处理的期望的形状。

如图1所示,加工装置1具有搬入搬出站2与处理站3连接为一体的结构。在搬入搬出站2中,例如与外部之间搬入搬出能够收容多个晶圆W的盒C。处理站3具备对晶圆W实施期望的处理的各种处理装置。

在搬入搬出站2设置有盒载置台10。另外,在盒载置台10的Y轴正方向侧,与该盒载置台10相邻地设置有晶圆搬送区域20。在晶圆搬送区域20设置有晶圆搬送装置22,该晶圆搬送装置22构成为在沿X轴方向延伸的搬送路21上移动自如。

晶圆搬送装置22具有保持晶圆W进行搬送的搬送叉23。搬送叉23构成为沿水平方向、铅垂方向移动自如,绕水平轴及铅垂轴移动自如。而且,晶圆搬送装置22构成为能够对盒载置台10的盒C、后述的对准部50以及后述的第一清洗部60搬送晶圆W。

在处理站3中,对晶圆W进行磨削、清洗等处理。处理站3具有进行晶圆W的搬送的搬送部30、进行晶圆W的磨削处理的磨削部40、调整磨削处理前的晶圆W的水平方向上的朝向的对准部50、清洗磨削处理后的晶圆W的第一清洗部60、以及第二清洗部70。

搬送部30为具备多个、例如3个臂31的多关节型的机器人。3个臂31分别构成为回转自如。在前端的臂31安装有用于对晶圆W进行吸附保持的搬送垫32。另外,基端的臂31安装于用于使臂31沿铅垂方向升降的升降机构33。而且,搬送部30构成为能够对磨削部40的交接位置A0、对准部50、第一清洗部60以及第二清洗部70搬送晶圆W。

在磨削部40设置有旋转台41。在旋转台41上设置有4个作为用于吸附保持晶圆W的保持部的保持盘42。保持盘42例如使用多孔保持盘,吸附保持晶圆W的表面。保持盘42的表面、即晶圆W的保持面具有在侧视观察时中央部比端部突出的凸形状。此外,该中央部的突出是微小的,但在下面的说明的图示中,有时放大地图示出保持盘42的中央部的突出,以使说明清楚。

如图2所示,保持盘42保持于作为保持基台的保持盘底座43。在保持盘底座43设置有倾斜调整部44,该倾斜调整部44用于调整各磨削部(粗磨削部80、中磨削部90以及精磨削部100)与保持盘42之间的相对的倾斜。倾斜调整部44具有设置于保持盘底座43的下表面的固定轴45以及多个、例如2个升降轴46。各升降轴46构成为伸缩自如,使保持盘底座43升降。通过该倾斜调整部44,能够以保持盘底座43的外周部的一端部(与固定轴45对应的位置)为基点,由升降轴46使另一端部沿铅垂方向升降,由此使保持盘42及保持盘底座43倾斜。而且,由此能够调整加工位置A1~A3的各磨削部(磨削面)与保持盘42的表面(保持面)之间的相对的倾斜。

此外,倾斜调整部44的结构不限定于此,只要能够调整保持盘42的表面(保持面)相对于各磨削部(磨削面)的相对的角度(平行度)即可,能够任意地选择。

通过使旋转台41旋转,能够将4个保持盘42移动到交接位置A0及加工位置A1~A3。另外,4个保持盘42分别构成为能够借助旋转机构(未图示)绕铅垂轴旋转。

在交接位置A0,进行由搬送部30进行的晶圆W的交接。在加工位置A1配置粗磨削部80,对晶圆W进行粗磨削。在加工位置A2配置中磨削部90,对晶圆W进行中磨削。在加工位置A3配置精磨削部100,对晶圆W进行精磨削。

如图2所示,粗磨削部80具有在下表面具备环状的粗磨具的粗磨削轮81、支承该粗磨削轮81的安装件82、经由该安装件82使粗磨削轮81旋转的主轴83、以及内置有例如马达(未图示)的驱动部84。另外,在安装件82的外周面形成有安装部85,该安装部85用于安装用于测定粗磨削轮81的下表面(磨削面)与保持盘42的表面(保持面)之间的相对的距离的测定器110。另外,粗磨削部80构成为能够沿着图1所示的支柱86在铅垂方向上移动。

在此,如上所述,保持盘42的保持面具有凸形状。因此,在使用粗磨削部80来进行的晶圆W的粗磨削处理中,如图3的粗线部所示,环状的粗磨具的一部分作为加工点与晶圆W接触。更具体地说,环状的粗磨具与晶圆W的从中心部到外周端部为止的部分以圆弧线状接触,并在该状态下使保持盘42与粗磨削轮81分别旋转,由此对晶圆W的整个面进行磨削处理。

在从安装件82取下了粗磨削轮81的状态下,将测定器110针对该安装件82的安装部85进行连接。测定器110的测量点设定为与粗磨削轮81的磨削面高度相同的高度,伴随安装件82(主轴83)的旋转而沿着图4所示的与粗磨削轮81的外缘(磨削位置的外缘)相当的圆弧线状的区域(下面,有时称为“测定区域R”。)旋转,由此沿着测定区域R测定保持面或保持盘底座43的上表面与磨削面之间的相对的距离。由测定器110测定出的保持面或保持盘底座43的上表面与磨削面之间的相对的距离例如显示于在该测定器110设置的显示部110a。此外,在下面的说明中,有时将圆弧线状的测定区域R中的安装件82的旋转方向上游侧的端部称作“测定一端部Ra”、将测定区域R中的安装件82的旋转方向下游侧的端部称作“测定另一端部Rb”、将测定一端部Ra与测定另一端部Rb之间的中间点(保持盘42的中心部)称作“测定中心Rc”。

此外,对安装于安装部85的测定器110的种类并不特别限定,能够任意地选择。例如,作为测定器110,能够使用通过与保持面接触来测定与磨削面之间的相对的距离的接触式的测定器。另外,例如,也可以使用通过对保持面照射传感器光并探测该传感器光的自保持面的反射光、来测定与磨削面之间的相对的距离的非接触式的测定器。

另外,测定器110的安装位置也不限定于上述那样的安装件82的外周面,只要能够将测量点设定为与粗磨削轮81的磨削面高度相同的高度即可,例如也可以构成为能够安装于该安装件82的下表面。

中磨削部90具有与粗磨削部80同样的结构。即,中磨削部90具有具备环状的中磨具的中磨削轮91、安装件92、主轴93、驱动部94、安装部95以及支柱96。中磨具的磨粒的粒度比粗磨具的磨粒的粒度小。

精磨削部100具有与粗磨削部80及中磨削部90同样的结构。即,精磨削部100具有具备环状的精磨具的精磨削轮101、安装件102、主轴103、驱动部104、安装部105以及支柱106。精磨具的磨粒的粒度比中磨具的磨粒的粒度小。

在以上的加工装置1设置有作为信息显示部的显示面板120。显示面板120例如为监视器、触摸面板,既可以直接安装于加工装置1,或者也可以是能够通过远程进行确认的安装。

在显示面板120中,例如图5所示,在同一画面内显示用于显示同保持面与磨削面之间的倾斜调整动作有关的各种信息的显示区域121、用于输入同倾斜调整动作有关的各种信息的输入区域122、用于切换显示于显示区域121的各种信息、倾斜调整动作的动作模式的切换区域123以及用于执行加工装置1中的倾斜调整动作的指示区域124。

在显示区域121例如显示作为被进行倾斜调整动作的对象的保持盘42、该保持盘42的配置(在图5的例子中为加工位置A1)、例如设置于保持盘底座43的下方的倾斜调整部44的升降轴46的高度位置等与保持该保持盘42的保持盘底座43的倾斜有关的信息。

在作为输入部的输入区域122中,由操作者输入例如与由测定器110测定出的保持面与磨削面之间的相对的距离有关的信息,例如在图5的例子中输入测定区域R的测定中心Rc处的测定值以及测定另一端部Rb处的测定值。

关于切换区域123,例如通过由操作者选择该切换区域123,来将保持面与磨削面之间的倾斜调整动作的动作模式在后述的平面模式(日语:フラットモード)Mf与后述的自磨削模式Mg之间进行切换。

关于作为指示部的指示区域124,例如通过由操作者选择该指示区域124,来执行保持面与磨削面之间的倾斜调整动作,因此开始倾斜调整部44的动作。

在加工装置1中的倾斜调整动作中,当由操作者选择指示区域124时,基于输入到输入区域122的测定器110的测定值,来计算倾斜调整部44的升降轴46的移动量。而且,使升降轴46基于该计算值自动地移动,来自动调节保持面与磨削面之间的相对的倾斜。此时,在显示区域121实时地显示2个升降轴46的各个升降轴46的高度位置、即保持面的倾斜。

此外,向显示面板120输出的信息并不限定于本实施方式,能够任意地设定。

另外,在以上的加工装置1设置有控制部130。控制部130例如为具备CPU、存储器等的计算机,具有程序保存部(未图示)。在程序保存部保存有控制加工装置1中的晶圆W的加工处理的程序。另外,在程序保存部还保存有控制后述的磨削面与保持面之间的倾斜调整动作的程序。此外,上述程序也可以记录于计算机可读取的存储介质H,从该存储介质H安装到控制部130。

本实施方式所涉及的加工装置1如以上那样构成。接着,对在加工装置1中进行的倾斜调整动作进行说明。此外,作为该倾斜调整动作的动作模式,如上所述,能够举出例如用于将保持面或保持盘底座43的上表面与磨削面调整得平行的动作(下面,称作“平面模式Mf”。)、例如用于将更换后的新的保持盘42加工为期望的凸形状的动作(下面,称作“自磨削模式Mg”。)等。

在下面的说明中,首先,对加工装置1中的作为自磨削模式Mg的倾斜调整动作进行说明。即,以由保持盘底座43保持新的保持盘42、并调整该新的保持盘42的保持面与各磨削部的磨削面之间的相对的倾斜的情况为例进行说明。此外,各磨削部(粗磨削部80、中磨削部90以及精磨削部100)的倾斜调整分别能够通过同样的操作来进行,但在下面的说明中,以调整作为磨削部的粗磨削部80的磨削面与保持盘42的保持面之间的相对的倾斜的情况为例进行说明。

首先,在从粗磨削部80取下粗磨削轮81后,对安装部85安装测定器110(在本实施方式中为接触式的测定器)(图6的步骤S1)。当测定器110安装于安装部85时,接着,在由保持盘底座43保持新的保持盘42之前,确认该保持盘底座43的上表面与磨削面之间的相对的倾斜(图6的步骤S2)。

在确认保持盘底座43的上表面与磨削面之间的相对的倾斜时,首先,由操作者选择显示面板120中显示的切换区域123,将倾斜调整动作的动作模式决定为平面模式Mf(图6的步骤S2-1)。

接着,由测定器110测定保持盘底座43的上表面与磨削面之间的相对的距离,获取距离数据D1(图6的步骤S2-2)。具体地说,使粗磨削部80沿着支柱86下降来使测定器110的接触端子(探针)与保持盘底座43的上表面接触,之后在该状态下一边使主轴83(测定器110)旋转,一边由该测定器110在多个点处测定保持盘底座43的上表面与磨削面之间的相对的距离。

测定器110通过主轴83的旋转而在保持盘底座43的上表面以与图4所示的测定区域R对应的方式移动,即,沿将该保持盘底座43的测定一端部Ra与测定另一端部Rb连结的圆弧线状移动。在上述的步骤S2-2中,如图7的(b)所示,测定器110追随保持盘底座43的倾斜地沿着测定区域R在该保持盘底座43的上表面移动,并如图7的(a)所示,在与测定一端部Ra、测定另一端部Rb以及测定中心Rc对应的至少3点处获取距离数据D1。此外,在下面的说明中,有时将在测定一端部Ra、测定另一端部Rb以及测定中心Rc处获取的距离数据D分别称作距离数据Da、Db、Dc。

由测定器110获取到的距离数据D1例如显示于测定器110的显示部110a、显示面板120,该显示例如通过操作者的目视来确认。在此,显示于显示部110a等的距离数据D1被以在测定一端部Ra处测定出的距离数据Da1为基准距离进行调零。换言之,距离数据Db1、Dc1分别显示为被进行调零而得到的、相对于距离数据Da1的差值。

在此,在保持盘底座43的上表面与磨削面平行的情况下,显示的距离数据Db1、Dc1为与作为基准的距离数据Da1相同的值、即Da1=Db1=Dc1=0。在该情况下,判断为保持盘底座43的上表面是与磨削面平行的,使新的保持盘42保持于保持盘底座43(图6的步骤S5)。

另一方面,在保持盘底座43的上表面与磨削面不平行的情况下,向操作者通知的距离数据Db1、Dc1为与作为基准的距离数据Da1不同的值、即Da1=0、Db1≠0、Dc1≠0。在该情况下,判断为保持盘底座43的上表面与磨削面不平行,进行保持盘底座43的倾斜调整(图6的步骤S3)。

在保持盘底座43的倾斜调整中,首先,由操作者将由测定器110测定出的距离数据Db1、Dc1输入到显示面板120的输入区域122(图6的步骤S3-1),接着由操作者选择显示面板120的指示区域124(图6的步骤S3-2)。

当由操作者选择指示区域124时,基于输入到输入区域122的距离数据Db1、Dc1,分别自动地计算倾斜调整部44的2个升降轴46的移动(升降)量(图6的步骤S3-3)。具体地说,以使得保持盘底座43的上表面与磨削面平行时、更具体地为使得Da1=Db1=Dc1=0时的2个升降轴46的高度位置为目标位置,来自动地计算升降轴46的移动量。当计算出升降轴46的移动量时,开始倾斜调整部44的动作。而且,当使升降轴46基于计算出的移动量移动到目标位置时,保持盘底座43的上表面被调节得与磨削面平行(图6的步骤S3-4)。

当保持盘底座43的上表面与磨削面之间的平行度被调节时,接着,将该保持盘底座43的上表面与磨削面之间的相对的倾斜调整为用于进行保持于该保持盘底座43的保持盘42的自磨削的倾斜(图6的步骤S4)。

在进行保持盘底座43的上表面与磨削面之间的倾斜调整时,首先,由操作者选择显示面板120中显示的切换区域123,将倾斜调整动作的动作模式从平面模式Mf切换为自磨削模式Mg(图6的步骤S4-1)。

接着,由测定器110测定保持盘底座43的上表面与磨削面之间的相对的距离,获取距离数据D2(图6的步骤S4-2)。距离数据D2的获取方法与步骤S2-2中的距离数据D1的获取方法相同。即,使测定器110的接触端子(探针)与保持盘底座43的上表面接触,之后在该状态下一边使主轴83(测定器110)旋转,一边由该测定器110在多个点处测定保持盘底座43的上表面与磨削面之间的相对的距离。

如上所述,测定器110通过主轴83的旋转而沿着图4所示的圆弧线状的测定区域R在保持盘42的保持面上或保持盘底座43的上表面移动。在上述的步骤S4-2中,如图7所示,在包括测定区域R的测定一端部Ra、测定另一端部Rb以及测定中心Rc的至少三点处获取距离数据Da2、Db2、Dc2。

由测定器110获取到的距离数据D2例如显示于测定器110的显示部110a、显示面板120,该显示例如通过操作者的目视来确认。在此,向操作者通知的距离数据D2被以在测定一端部Ra处测定出的距离数据Da2为基准距离进行调零。换言之,距离数据Db2、Dc2分别显示为被进行调零而得到的、相对于距离数据Da2的差值。

在此,在保持盘42的自磨削处理中,如图8所示,为了将保持盘42加工为保持面具有凸形状的大致圆锥形状,需要将保持面与磨削面之间的相对的倾斜调整为保持盘42的加工用的期望的倾斜。因此,在本实施方式所涉及的作为自磨削模式Mg的倾斜调整动作中,基于在步骤S4-2中获取到的距离数据D2来进行保持盘42的倾斜调整。

具体地说,首先,由操作者将由测定器110测定出的距离数据Db2、Dc2输入到显示面板120的输入区域122(图6的步骤S4-3),接着由操作者选择显示面板120的指示区域124(图6的步骤S4-4)。

当由操作者选择指示区域124时,基于输入到输入区域122的距离数据Db2、Dc2,分别自动地计算倾斜调整部44的2个升降轴46的移动(升降)量(图6的步骤S4-5)。具体地说,以使得保持盘底座43的上表面与磨削面之间的相对的倾斜成为图8所示的期望的倾斜时、更具体地为使得将保持盘底座43以该期望的倾斜配置时的2个升降轴46的高度位置为目标位置,来自动地计算升降轴46的移动量。当计算出升降轴46的移动量时,开始倾斜调整部44的动作。而且,当使升降轴46基于计算出的移动量移动到目标位置时,保持盘底座43的上表面与磨削面之间的相对的倾斜被调节为用于进行保持盘42的自磨削的期望的倾斜(图6的步骤S4-6)。

而且,当像这样保持盘底座43的上表面与磨削面之间的相对的倾斜被调节时,使新的保持盘42保持于该保持盘底座43(图6的步骤S5),加工装置1中的一系列的作为自磨削模式Mg的倾斜调整动作结束。

此外,当进行一系列的倾斜调整动作时,从安装部85取下测定器110,之后对粗磨削部80安装粗磨削轮81。而且,之后,如图3及图8的(a)所示,使环状的粗磨具的一部分与保持盘42的保持面抵接,并在该状态下使保持盘42和粗磨削轮81分别旋转,由此如图8的(b)及图8的(c)所示,将保持盘42加工为期望的大致圆锥形状。

此外,在以上的实施方式中,在调整了保持盘底座43的上表面与磨削面之间的平行度(图6的步骤S4)后,将保持盘42保持于该保持盘底座43(图6的步骤S5),但保持盘42的保持定时不限定于此。即,例如也可以是,在调节保持盘底座43的上表面与磨削面之间的平行度(图6的步骤S3)并将保持盘42保持于该保持盘底座43(图6的步骤S5)后,将保持盘42的保持面与磨削面之间的相对的倾斜调整为自磨削用倾斜(相当于图6的步骤S4)。

另外,在以上的实施方式中,在调整了保持盘底座43的上表面与磨削面之间的平行度(图6的步骤S3)后获取距离数据D2(图6的步骤S4-2),以进一步进行保持盘42的自磨削,但该距离数据D2的获取也可以适当地省略。即,由于例如在前工序中调节了保持盘底座43的上表面与磨削面之间的平行度,因此也可以在图6的步骤S4-3中的距离数据D2的输入时输入Db2=Dc2=0。

此外,在以上的实施方式中,以在加工装置1中进行作为自磨削模式Mg的倾斜调整动作的情况为例进行了说明,但如上所述,能够在加工装置1中进行作为用于将保持盘42的保持面与磨削面调整得平行的平面模式Mf的倾斜调整动作。

关于作为用于将保持盘42的保持面与磨削面调整得平行的平面模式Mf的倾斜调整动作,通过与上述的图6的步骤S1~步骤S3所涉及的保持盘底座43的上表面与磨削面之间的倾斜调整动作同样的方法来进行。

具体地说,当需要调节保持面与磨削面之间的平行度时,首先,从粗磨削部80取下粗磨削轮81,之后在安装部85安装测定器110(图6的步骤S1)。接着,确认保持于保持盘底座43的保持盘42的保持面与磨削面之间的相对的倾斜(图6的步骤S2)。

在确认保持盘42的保持面与磨削面之间的相对的倾斜时,在通过选择切换区域123而将倾斜调整动作的动作模式决定为平面模式Mf后(图6的步骤S2-1),由测定器110测定保持面与磨削面之间的相对的距离,获取距离数据D3(距离数据Da3、Db3、Dc3)(图6的步骤S2-2)。由测定器110获取到的距离数据D3例如显示于测定器110的显示部110a、显示面板120,该显示例如通过操作者的目视来确认。此外,向操作者通知的距离数据D3被以距离数据Da3为基准距离进行调零,距离数据Db3、Dc3分别显示为被进行调零而得到的、相对于距离数据Da3的差值。

接着,基于由测定器110获取到的距离数据D3来进行保持盘42的保持面与磨削面之间的倾斜调整(图6的步骤S3)。

在进行保持盘42的保持面与磨削面之间的相对的倾斜的调整时,首先,由操作者将由测定器110测定出的距离数据Db3、Dc3输入到输入区域122(图6的步骤S3-1),接着选择指示区域124(图6的步骤S3-2)。

当由操作者选择指示区域124时,基于输入到输入区域122的距离数据Db3、Dc3,分别自动地计算倾斜调整部44的2个升降轴46的移动量(图6的步骤S3-3)。具体地说,以使得保持面与磨削面平行时、更具体地说使得Da3=Db3=Dc3=0时的2个升降轴46的高度位置为目标位置,自动地计算升降轴46的移动量。当计算出升降轴46的移动量时,开始倾斜调整部44的动作。而且,当使升降轴46基于计算出的移动量移动到目标位置时,保持盘42的保持面被调节得与磨削面平行(图6的步骤S3-4)。通过这样,加工装置1中的一系列的作为平面模式Mf的倾斜调整动作结束。

以上,根据本实施方式所涉及的倾斜调整动作,在将作为测定值的距离数据D输入到输入区域122后,仅通过选择指示区域124,就能够将保持盘42的保持面与磨削面之间的相对的倾斜自动调整为期望的倾斜。因此,无需如以往的倾斜调整动作那样,到得到期望的平行度(倾斜)为止多次地进行手动调整,能够大幅地减少倾斜调整动作所需的时间。另外,由于像这样能够不通过人手而通过自动调整来进行保持面与磨削面之间的倾斜调整,因此能够抑制如以往那样的手动引起的操作错误、调整错误的发生。

另外,根据本实施方式,以由测定器110测定出的三点处的距离数据Da、Db、Dc中的距离数据Da为基准距离进行调零,由此将距离数据Db、Dc显示为相对于距离数据Da的差值,操作者仅将该距离数据Db、Dc输入到输入区域122。即,无需将测定值全部作为输入值进行输入,从而能够减少在进行倾斜调整时向输入区域122手动地输入的信息量,因此能够抑制手动引起的输入错误的发生。

此外,在以上的实施方式中,如上所述,以在测定一端部Ra处获取到的距离数据Da为基准距离进行了调零,但作为基准的距离数据D也可以是在测定另一端部Rb或测定中心Rc处获取到的距离数据Db或Dc。

另外,在以上的实施方式中,通过设置于保持盘底座43的下方的倾斜调整部44的动作使该保持盘底座43(保持盘42)倾斜,由此调节保持面相对于磨削面的相对的角度,但倾斜调整部的结构并不限定于此。即,例如也可以通过在各磨削部侧设置倾斜调整部来调整磨削面相对于保持盘42的保持面的相对的角度。另外,例如还可以构成为保持盘42的保持面和磨削面均能够倾斜。

另外,并且,在以上的实施方式中,作为磨削部40中的加工处理,以进行晶圆W、保持盘42的保持面以及保持盘底座43的上表面的磨削的情况为例进行了说明,但在加工装置1中进行的加工处理并不限定于磨削。具体地说,例如也可以在加工装置1中对晶圆W、保持盘42的保持面、以及保持盘底座43的上表面进行研磨处理。像这样,在上述实施例中进行了说明的磨削处理、以及该研磨处理均包括于在本实施方式所涉及的加工装置1中进行的“加工处理”。

应当认为的是,本次公开的实施方式的所有点均是例示性而非限制性的。也可以不脱离所附的权利要求书及其主旨地将上述的实施方式以各种方式进行省略、置换、变更。

附图标记说明

1:加工装置;42:保持盘;43:保持盘底座;44:倾斜调整部;80:粗磨削部;120:显示面板;122:输入区域;124:指示区域;130:控制部;W:晶圆。

- 音视频同步调整方法、电视、计算机可读存储介质及系统

- 车身位置调整设备、车身调整方法和计算机可读存储介质

- 显示方法及系统、计算机系统及计算机可读存储介质

- 排队通知方法及系统、计算机系统及计算机可读存储介质

- 项目生成方法及系统、计算机系统和计算机可读存储介质

- 用于预测加工形状的方法,用于确定加工条件的方法,加工方法,加工系统,半导体器件制造方法,计算机程序以及计算机程序存储介质

- 调整倾斜铁塔的方法、装置、存储介质、电子设备及系统