一种提高玻璃酒瓶生产效率的方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及玻璃产品生产制造技术领域,特别涉及一种提高玻璃酒瓶生产效率的方法。

背景技术

玻璃酒瓶生产是非常传统的产业,玻璃酒瓶生产工艺也是非常传统的工艺,经上料、配料、称量、加料、熔融、出玻璃液、成型、红端检验、退火、冷端处理、在线检验后获得半成品白玻瓶,再送往后加工,再加上后加工工段如热转印、喷涂、贴花、丝印、烤花、检验、打包等,整个生产过程原、辅料、包材等物料多,生产线长,员工手工操作环节多,分工比较粗放而不明确,操作比较随意,工艺组织松散混乱,生产现场脏、乱、差,亏损率、不良率、浪费率、故障率、事故率、缺勤率、切换产品时间浪费率都比较高,生产效率低下。为了改变这一现状,非常需要采用一种新的玻璃酒瓶生产工艺,来提高玻璃酒瓶的生产效率。

5S工具虽然在其他行业已有应用,比如医疗行业(CN202210236903.4)、机械行业(CN201621348042.5),但尚未见5S应用于玻璃酒瓶生产行业后,与其原有生产工艺融合后获得新的玻璃酒瓶生产工艺的报道。

发明内容

本发明的目的在于,针对上述不足之处提供一种提高玻璃酒瓶生产效率的方法,解决了在生产制备玻璃瓶的整个生产过程中由于原、辅料、包材等物料多,生产线长,员工手工操作环节多,分工比较粗放而不明确,操作比较随意,工艺组织松散混乱,导致生产现场脏、乱、差,亏损率、不良率、浪费率、故障率、事故率、缺勤率、切换产品时间浪费率都比较高,生产效率低下的问题。

本发明是通过下述方案来实现的:

一种提高玻璃酒瓶生产效率的方法,

步骤一:来料处理,将物料进行分类堆放;

步骤二:上料处理,将物料配料称重后通过传送带进行输送;

步骤三:物料熔融,将物料在玻璃窑炉中进行熔融;

步骤四:制瓶作业,将玻璃液通过预定工艺制备玻璃瓶;

步骤五:红端检测,对制备过程中玻璃瓶进行检测处理;采用加热的方式释放瓶体的应力;同时采用热烤的方式降低玻璃瓶的油污;

步骤六:玻瓶退火,对玻璃瓶进行退火处理;

步骤七:冷端处理和白玻检测;

步骤八:喷涂、热转印和丝印处理;在喷涂处理中设置有抖瓶和吸漆渣工序;

步骤九:前置检验,烤花作业;

步骤十:成品检验,包装处理。

在步骤一中,来料处理的具体方式为,对原料进行分区堆放,原料进行分区堆放的具体步骤为,将原材料分品种、分区域、各品种分隔开有序堆放。

在步骤二中:上料处理的具体方式为:根据待装投料的质量等级选取与之适配的料仓和称对其进行作业,同步增加称的校对频率,同时在进料出设置有磁吸机构对原料进行除杂;

在步骤三中:物料熔融的具体步骤为,对窑炉温度进行控制,制定窑炉控制工艺单,使窑炉的控制情况在预定的范围内运行;将窑炉中端顶部温度作为主控温度,使窑炉大炉主控制温度浮动范围控制在中心温度预定范围内。

在步骤四中,制瓶作业包括以下步骤,对分配料道、供料道的各处的温度范围和脱模油打油间隔时间范围进行控制;对每个制瓶工的工作职责、内容、动作进行了细分,制定制瓶工序工艺单。

在步骤五中:红端检测包括以下步骤,将每个模具打油后的前三个玻瓶剔除掉,增加了降低玻瓶瓶肩应力的装置,增加了在热端烤玻瓶进一步降低玻瓶瓶身油污的装置。

在步骤五中:其具体步骤为:在红端至退火炉之间的输送线上增加针对玻瓶瓶肩加热,降低玻瓶瓶肩应力的装置,通过采用天然气等加热方法加热制瓶机出来的玻瓶肩部,提前释放刚成型的玻瓶部分应力,使玻瓶应力等级得以提高;通过燃烧天然气对着玻瓶瓶身烤,使玻瓶瓶身残留的油污进一步燃烧和挥发。

在步骤七中:冷端处理中对退火炉后员工分工职责进行了详细区分,退火炉后边缘员工负责擦拭瓶底油污和检验炸裂、破损等明显缺陷,随输送线往后是剁瓶口油污人员,瓶身油污检验和擦拭人员、瓶身瑕疵检验人员,对检验员工的动作实施标准化。

在步骤七中:白玻检测后对玻瓶进行运输;具体的,将输送带的护栏更换为塑料材质,同时在输送线两侧加绒布。

在步骤八中:热转印步骤具体为;实行精准热转印,要求热转印前烘箱温度保持在预设事宜范围内,确保瓶身温度在热转印需要的合适范围内,同时对胶辊使用时间进行优化,定时更换;

在步骤八中:喷涂步骤具体为;实施精准喷涂,对喷涂工序物料的称量进行优化,修改其校准频次,还对喷涂工序中每个品种玻瓶的自转速度范围、网带速度范围、烤箱各点位温度参数范围进行优化和严格限定,对喷涂工装的使用周期、清洗频率进行了优化和严格限定,在喷涂下瓶端优化了下瓶手法,由随意下瓶优化为垂直下瓶,增加了抖瓶和抽真空吸瓶动作;

在步骤八中:丝印步骤具体为;实施精准丝印,对丝印工序的网版温度和灯管功率进行了优化和严格限定;最后,实施精准烤花,对各品种玻瓶的烤花工序参数进行了优化和严格限定。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、通过采用本方案可以改善原、辅材、包材、零件在库周转率,减少直至消除玻璃酒瓶生产中的故障,保障玻璃酒瓶品质,降低玻璃酒瓶生产成本,努力降低亏损率、不良率、浪费率、故障率、事故率、缺勤率、切换产品时间浪费,从而较大幅度提高玻璃酒瓶生产效率,保障玻璃酒瓶生产企业安全生产。

附图说明

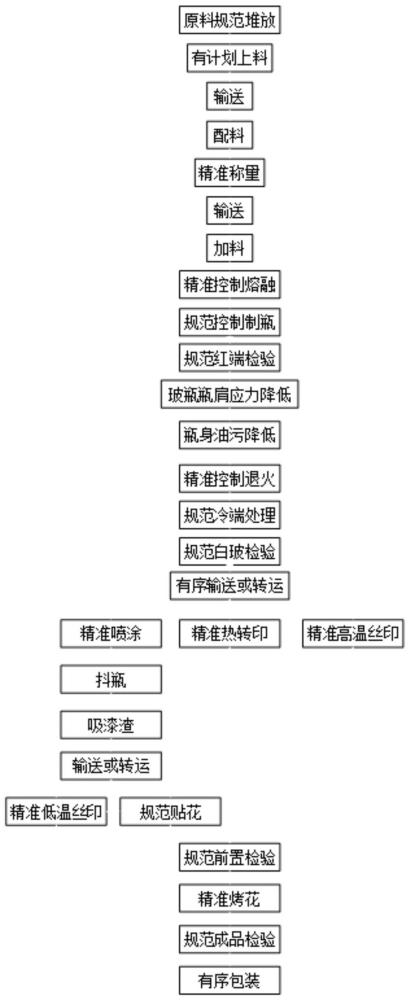

图1为本发明工艺流程示意图;

图2为现有工艺的流程示意图。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或多个该特征。

实施例1

如图1所示,本发明提供一种技术方案:

一种提高玻璃酒瓶生产效率的方法,其包括以下步骤:

步骤一:来料处理,将物料进行分类堆放;

步骤二:上料处理,将物料配料称重后通过传送带进行输送;

步骤三:物料熔融,将物料在玻璃窑炉中进行熔融;

步骤四:制瓶作业,将玻璃液通过预定工艺制备玻璃瓶;

步骤五:红端检测,对制备过程中玻璃瓶进行检测处理;采用加热的方式释放瓶体的应力;同时采用热烤的方式降低玻璃瓶的油污;

步骤六:玻瓶退火,对玻璃瓶进行退火处理;

步骤七:冷端处理和白玻检测;

步骤八:喷涂、热转印和丝印处理;在喷涂处理中设置有抖瓶和吸漆渣工序;

步骤九:前置检验,烤花作业;

步骤十:成品检验,包装处理。

在步骤一中,来料处理的具体方式为,对原料进行分区堆放,进一步的,原料进行分区堆放的具体步骤为,将原材料分品种、分区域、各品种分隔开有序堆放;改变了以前原料随到随放,乱堆乱放、混乱堆放的方式,减少了加料时查找原料的时间,降低了原料误投的几率;

在步骤二中:上料处理的具体方式为:根据待装投料的质量等级选取与之适配的料仓和称对其进行作业,同步增加称的校对频率,同时在进料出设置有磁吸机构对原料进行除杂;

称量工序的优化具体为,根据料方单上每配一批料时所需各物料的量,调配合适的料仓存放和合适的称称量,做到料、仓、称相匹配,根据料仓容量和称的量程,将误差至少控制在5%以内;并通过缩短称的校核周期,由1次/周缩短为1次/班,减少了称量中的系统误差,使较大系统误差出现的几率由6%降低到1.8%左右,确保了物料称量误差在2%以内;

磁吸机构具体为磁铁棒和永磁铁,磁铁棒设置在投料口处,通过在各种原料的投料口增加安装了磁铁棒除铁物质,在玻璃原料和混合料的每条输送皮带上方增加安装了永磁铁除铁,避免了很大部分铁物质随原料一起进入玻璃窑炉,减少了铁物质进入玻璃窑炉的量,提高了玻璃液质量;

在步骤三中:物料熔融的具体步骤为,对窑炉温度进行控制,制定窑炉控制工艺单,使窑炉的控制情况在预定的范围内运行;

其具体步骤为,将窑炉中端顶部温度作为主控温度,使窑炉大炉主控制温度浮动范围控制在中心温度上下10℃左右范围内,使窑炉的实际运行情况在更合适的范围内运行,减少对玻璃窑炉使用寿命的影响及玻璃液质量、温度出现较大波动几率;

本方案中,通过对大量数据的统计和分析,特殊的全区窑炉中端顶部温度作为主控温度,能够更好的对整个窑炉大炉内温度进行控制,使整个炉体温度更加平稳,温差较小,对于玻璃原料进行加热时更加均为,使玻璃液质量更高。

在步骤四中,制瓶作业包括以下步骤,对分配料道、供料道的各处的温度范围和脱模油打油间隔时间范围进行控制;对每个制瓶工的工作职责、内容、动作进行了细分,制定制瓶工序工艺单;

对分配料道、供料道的温度范围进行限制,具体为依据玻璃液流向控制进行限制,其温度范围限制为:分配料道温度比工作池温度低20±10℃、供料道触点1温度为:分配料道温度-(分配料道温度-料碗温度)/3;供料道触点2温度为:分配料道温度-2*(分配料道温度-料碗温度)/3。

对脱模油打油间隔时间进行限制的具体方法为,将间隔时间限制为:口模油:15±5分钟/次;初模油:20±5分钟/次;成模油:25±5分钟/次;依据脱模油的供应厂家和特性进行变化。

对分配料道、供料道的温度依据玻璃液流向控制进行优化,使分配料道、供料道的温度控制范围更优,温度梯度更合理,出来的玻璃料滴更适合制瓶;对脱模油打油间隔时间进行优化,使打油间隔时间范围更合理,生产出来的白玻瓶瑕疵点更少;对每个制瓶工的工作职责、内容、动作进行了细分,使员工的分工更明确,无效动作更少。

在步骤五中:红端检测包括以下步骤,将每个模具打油后的前三个玻瓶剔除掉,增加了降低玻瓶瓶肩应力的装置,增加了在热端烤玻瓶进一步降低玻瓶瓶身油污的装置。

其具体步骤为:在红端至退火炉之间的输送线上增加针对玻瓶瓶肩加热,降低玻瓶瓶肩应力的装置,通过采用天然气等加热方法加热红热出来的玻瓶肩部,提前释放刚成型的玻瓶部分应力,使玻瓶应力等级得以提高;通过燃烧天然气对着玻瓶瓶身烤,使玻瓶瓶身残留的油污进一步燃烧和挥发,进一步降低了瓶身油污。

在步骤六中:玻瓶退火包括以下步骤,对玻瓶进退花炉方式、对退火炉加热区各区间温度范围进行窄区间选择和设置、网带速度范围的设置。

玻璃酒瓶退火炉工艺优化前,参数范围太宽泛,退火曲线跳跃性较大,玻瓶部分内应力得不到释放,应力等级偏低,抗冲击性能偏差,对退火炉工艺进行了优化后,使退火炉参数范围更优,退火曲线更趋近完美,退火出来的玻瓶应力等级和抗冲击性能更好。

在步骤七中:冷端处理中对退火炉后员工分工职责进行了详细区分,退火炉后边缘员工负责擦拭瓶底油污和检验炸裂、破损等明显缺陷,随输送线往后是剁瓶口油污人员,瓶身油污检验和擦拭人员、瓶身瑕疵检验人员,对检验员工的动作实施标准化。

在现有的工艺标准中每个员工要做全套动作,多余而重复太多,效率不高,进行了详细区分后,退火炉后边缘员工负责擦拭瓶底油污和检验炸裂、破损等明显缺陷,随输送线往后是剁瓶口降油污,然后是瓶身油污检验和擦拭、瓶身瑕疵检验,各工序内容明确,少而精,重复工作趋近于零,工作效率大大提高。

在步骤七中:白玻检测后对玻瓶进行运输;具体的,将输送带的护栏更换为塑料材质,同时在输送线两侧加绒布,在优化前,输送带护栏是硬质的不锈钢片,玻瓶很容易与护栏碰撞、摩擦而变花,对输送带护栏的材质进行了优化,改为塑料材质,在输送线两侧加了绒布后,减缓了玻璃酒瓶与护栏的碰撞强度,降低了玻瓶与护栏间的摩擦力,大大减少了输送带上白玻瓶磨花的程度和比例。

在步骤八中:热转印步骤具体为;实行精准热转印,要求热转印前烘箱温度保持在预设事宜范围内,确保瓶身温度在热转印需要的合适范围内,同时对胶辊使用时间进行优化,定时更换。

具体的通过测温枪等工具测量热转印前瓶温控制在40-60℃。

优化前热热转印前烘箱温度范围较宽,热转印时玻瓶温度范围也较宽,胶辊坏了才更换,往往出现玻瓶温度不在最佳范围内,产品出现皱缩、打烂、或附着力不够等缺陷,需要及时发现后停下来调整,产品质量低下,生产效率不高,对热转印工序进行了优化后,要求通过测温枪等工具测量热转印前瓶温控制在40-60℃,从而要求将热转印前烘箱温度保持在较合适范围内,确保瓶身温度在热转印需要的合适范围内,对胶辊使用时间进行优化,定时更换,大大较低了产品缺陷率,提高了产品合格率,同时避免了经常停机,提高了生产效率。

在步骤八中:喷涂步骤具体为;实施精准喷涂,对喷涂工序物料的称量进行优化,修改其校准频次,还对喷涂工序中每个品种玻瓶的自转速度范围、网带速度范围、烤箱各点位温度参数范围进行优化和严格限定,对喷涂工装的使用周期、清洗频率进行了优化和严格限定,在喷涂下瓶端优化了下瓶手法,由随意下瓶优化为垂直下瓶,增加了抖瓶和抽真空吸瓶动作。

优化前,喷涂工序物料称量的称校核频次是1次/年,导致很多时候称的误差较大,称量物料的误差太大,而导致所配釉料与目标值偏离过大,导致喷涂瓶色差和质量问题频发;而形成称量记录时往往只记录前面的整数或一位小数,追溯起来查找不出差异来,可重复性较低,对喷涂工序物料的称量进行优化后,称的校准由1次/年改为1次/月,称量记录要完全按称上显示数据记,不省略,称的准确度提高,所配釉料与目标值非常接近,质量较好,大大提高了喷涂瓶合格率和重复率,强化了喷涂记录的可追溯性;还对喷涂工序中每个品种玻瓶的自转速度高低范围、网带速度上下限、烤箱各点位温度参数上下限进行优化,提高了喷釉瓶的附着力、耐磨性等方面的合格率和可重复性;对喷涂工装的使用周期、清洗频率进行了优化和严格限定,在下瓶端优化了下瓶手法,由旧工艺的随意下瓶优化为适应玻瓶输送的垂直于输送线,在输送线上端下瓶,增加了抽真空吸瓶和抖瓶动作,大大减少了漆渣进入玻瓶的几率,减少了瓶内漆渣瓶的百分比,通过上述优化,将瓶内漆渣瓶的占比由3%左右降低到0.1%以下。

在步骤八中:丝印步骤具体为;实施精准丝印,对丝印工序的网版温度和灯管功率进行了优化和严格限定;最后,实施精准烤花,对各品种玻瓶的烤花工序参数进行了优化和严格限定。

具体的,对丝印工序的网版加热温度控制范围为40~80℃,对LED及UV灯管功率进行了控制使加热区域的温度在45℃±15℃,使印刷后油墨更易裱干。

优化前丝印工序的网版温度和灯管功率调节任凭主操个人感觉,变化范围较大而比较随意,丝印产品质量不稳定,合格率较低,对丝印工序的网版加热温度和LED及UV灯管功率进行了优化和后,丝印工序的网版温度和灯管功率只能在较窄范围内变动,丝印产品质量稳定性提高,合格率提升2%以上。

优化前丝印工序的网版温度和灯管功率调节任凭主操个人感觉,变化范围较大而比较随意,丝印产品质量不稳定,合格率较低,对丝印工序的网版加热温度和LED及UV灯管功率进行了优化和后,丝印工序的网版温度和灯管功率只能在较窄范围内变动,丝印产品质量稳定性提高,合格率提升2%以上。

通过采用方案,可以使玻瓶废品率的到极大的降低,玻璃液合格率同比提升2%以上。小郎酒、480等热转印产品合格率同比提升3.8%。出厂产品批次合格率由提升3.5%。生产效率明显提高。

本方案具体化的可以为包括以下步骤原料规范堆放、有计划上料、配料、精准称量、输送、加料、精准控制熔融、出玻璃液、精准控制制瓶、规范红端检验、玻瓶瓶肩应力降低、瓶身油污降低、精准控制退火、标准化冷端处理、标准化化白玻检验、在线检验后获得半成品白玻瓶,再送有序输送或转运往后加工,包括精准热转印、精准喷涂、抖瓶、吸漆渣、标准化贴花、精准丝印、规范前置检验、精准烤花、规范成品检验、有序包装等。本方案相比原有玻瓶生产工艺,极大提高了玻瓶生产效率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种萘系减水剂生产中提高磺化反应效率的生产装置及生产方法

- 一种提高混凝土预制件生产中套筒预埋效率的方法

- 一种提高Q345B热轧窄带钢生产效率的方法

- 一种提高L-丙氨酸生产效率的方法及其应用

- 一种提高化工生产中热交换效率的方法

- 一种可提高玻璃瓶生产效率的加工方法

- 一种提高玻璃生产效率的方法