一种热熔胶棒成型自动化加工系统

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及热熔胶棒成型技术领域,具体的说是一种热熔胶棒成型自动化加工系统。

背景技术

热熔胶棒是一种白色不透明、无毒害、操作方便、连续使用没有炭化现象、具有快速粘合、强度高、耐老化、无毒害、热稳定性好、胶膜韧性等特点的一种棒状固体,常被用于木材、塑料、纤维、织物、金属、家具、灯罩、皮革、工艺品、电子玩具、电器元器件、纸制品、陶瓷、珍珠棉包装,能普遍被工厂和家庭说使用,现有的热熔胶棒在成型时常需要通过冷水进水成型作用,但是现有的热熔胶棒在进行成型时仍然存在着一定的不足。

现有的热熔胶棒在进行成型处理时常存在以下问题:a:现有的热熔搅胶棒在成型时表面常会产生塑胶毛刺,从而使得热熔胶棒的表面变得粗糙不光滑,影响使用体验,且在输送过程中容易造成卡料的情况发生,影响生产效率;b:现有的热熔胶棒在生产成型时,常因重力作用之间掉落到收集框中,常会出现热熔胶棒变形和破损的情况发生,影响热熔胶棒的品质,容易造成成本浪费的情况发生。

为了弥补现有技术的不足,本发明提供了一种热熔胶棒成型自动化加工系统。

发明内容

本发明所要解决其技术问题所采用以下技术方案来实现:一种热熔胶棒成型自动化加工系统,包括安装基板、冷却套件和折断套件,安装基板上从左往右依次设置有冷却套件和折断套件,其中:

所述冷却套件包括支撑柱、冷凝箱、隔断板、连接块、连接杆、传料滚轮和输料管,支撑柱通过焊接的方式均匀安装在安装基板下端面上,支撑柱上固定安装有冷凝箱,冷凌箱内部填充有冷却液,冷凝箱侧壁上均匀开设有导料孔A,冷凝箱上安装有隔断板,隔断板上通过焊接的方式对称安装有连接块,连接块上通过焊接的方式固定安装有连接杆,连接杆上均匀安装有传料滚轮,冷凝箱的左端面上均匀安装有输料管,输料管和传动滚轮的位置相互对应,工作时,人工将从输料管中排出热熔胶棒穿过冷凝箱和传料滚轮安装在折断套件上,从而完成热熔胶棒的上料作业。

所述折断套件包括过料导块、一号液压缸、切断切刀、延伸导块和收集框,过料导块固定安装在安装基板上,且过料导块和冷凝箱连接在一起,过料导块上均匀开设有与导料孔A相互配合使用的过料孔B,过料导块上安装有一号液压缸,一号液压缸的输出轴上安装有切断切刀,过料导块外侧固定安装有延伸导块,延伸导块下端设置有收集框,收集框固定安装在安装基板上,工作时,经过冷却套件冷却处理后的热熔胶棒穿过过料导块,之后一号液压缸工作,带动切断切刀对过料导块内部的热熔胶棒进行裁切处理,切断后的热熔胶棒通过延伸导块作用缓慢滑入收集框中,从而完成热熔搅拌的裁切收集作业。

所述冷凝箱包括二号电机、驱动齿盘、传动齿带、传动齿盘、转动杆、牵引柱和输料块,二号电机通过电机座安装在冷凝箱外壁上,二号电机的输出轴上安装有驱动齿盘,驱动齿盘外侧设置有相互配合使用的传动齿带,传动齿带内侧均匀设置有相互配合使用的传动齿盘,驱动齿盘和传动齿盘上安装有转动杆,转动杆位于冷凝箱内部,转动杆和冷凝箱之间结合处设置有防水圈,转动杆上均匀设置有牵引柱,牵引柱外侧设置有输料块,输料块固定安装在冷凝箱的内壁上,工作时,二号电机工作时,带动驱动齿盘进行转动,从而带动传动齿盘机型转动,通过齿轮啮合的方式带动传动齿盘进行转动,从而带动转动杆进行转动,从而带动牵引柱进行运动,进而带动热熔胶棒在输料块内部进行运动,从而达到热熔胶棒输送的目的。

作为本发明的一种优选技术方案,所述传料滚轮上包括滚动块、刮料弧板、固定边板和铲料片,滚动块通过转动连接的方式安装在连接杆上,滚动块上均匀安装有刮料弧板,刮料弧板的弧度和热熔搅拌相互配合使用,滚动块外侧对称设置有固定边板,固定边板固定安装在连接杆上,固定边板上固定安装有铲料片,铲料片为弧形结构。

作为本发明的一种优选技术方案,所述过料导块上的过料孔B内壁上沿其轴向方向通过弹簧连接的方式对称设置有包夹压板,包夹压板下端面上固定安装有挤压块,挤压块内侧抵靠有弹簧压板,弹簧压板通过弹簧连接的方式安装在过料导块内壁上。

作为本发明的一种优选技术方案,所述切断切刀为波浪形结构,切断切刀外侧通过滑动连接的方式安装有压料块,压料块上均匀设置有与热熔胶棒相互配合使用的过料孔C,过料孔C内部上通过弹簧连接的方式均匀设置有包夹内板,压料块位于弹簧压板的正上方。

作为本发明的一种优选技术方案,所述延伸导块上通过转动连接的方式安装有引导滑板,引导滑板和延伸导板之间连接有弹簧,引导滑板为U形结构,引导滑板上通过轴承连接的方式均匀安装有可以自由运动的球形滚珠。

作为本发明的一种优选技术方案,所述输料块上通过均匀设置有输料槽D,输料槽D底面上通过轴承连接的方式均匀安装有滚动柱,输料槽D侧壁上通过转动连接的方式均匀安装有弧形刮板。

与现有技术相比,本发明具有以下优点:

1.本发明可以解决现有的热熔胶棒在进行成型处理时常存在以下问题:a:现有的热熔搅胶棒在成型时表面常会产生塑胶毛刺,从而使得热熔胶棒的表面变得粗糙不光滑,影响使用体验,且在输送过程中容易造成卡料的情况发生,影响生产效率;b:现有的热熔胶棒在生产成型时,常因重力作用之间掉落到收集框中,常会出现热熔胶棒变形和破损的情况发生,影响热熔胶棒的品质,容易造成成本浪费的情况发生。

2.本发明中设计了冷却套件,二号电机工作,带动驱动齿盘进行转动,通过齿轮啮合的作用,带动传动齿带进行传动,进而通过齿轮啮合的方式带动传动齿盘进行转动,从而带动转动杆进行转动,使得牵引柱进行同步转动,从而带动输料块上的热熔胶条进行运动,使得热熔胶条在传料滚轮上进行运动,通过刮料弧板和铲料片作用,将热熔搅拌棒表面的塑胶毛刺给刮除,从而使得热熔胶棒表面更加光滑,保证了热熔胶棒的品质

3.本发明中设计了折断套件,经过冷却套件冷却处理后的热熔胶棒穿过过料导块,之后一号液压缸工作,带动切断切刀对过料导块内部的热熔胶棒进行裁切处理,当切断切刀将热熔胶棒切断后,热熔胶棒因外的前端热熔胶棒的挤压作用向前运动,从而因重力原因使得延伸导板进行转动,进而使得热熔胶棒划入至收集框中,通过延伸导板作用,降低了热熔胶棒落入收集框中受到的冲击力,从而保护了热熔胶棒,避免了热熔胶棒因重力冲击导致表面变形的情况发生,避免热熔胶棒受损的情况发生。

附图说明

下面结合附图和实施例对本发明进一步说明。

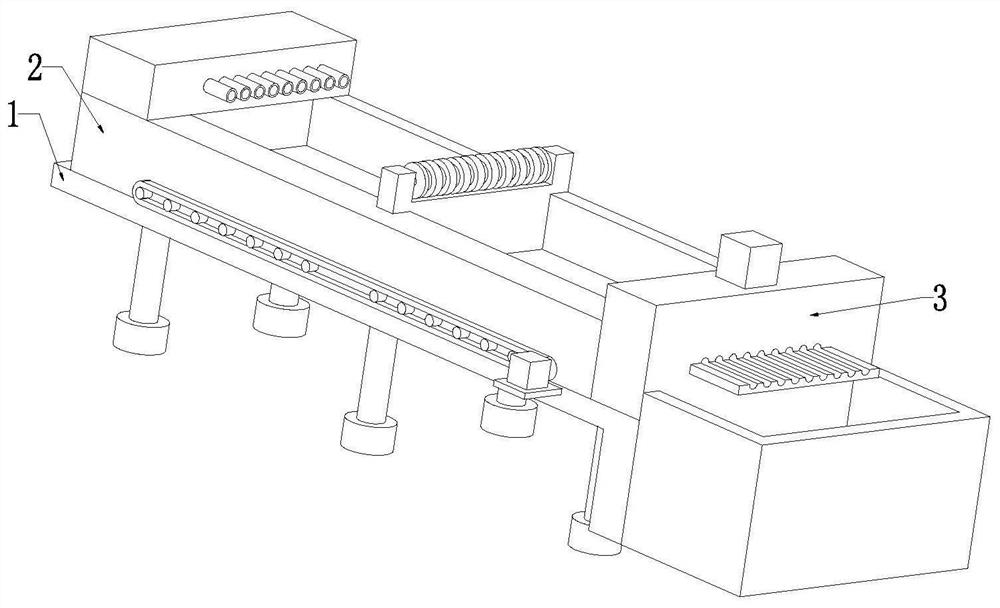

图1是本发明的结构示意图;

图2是本发明的结构示意图的侧视图;

图3是本发明的结构示意图的俯视图;

图4是本发明的图2的A-A的剖面示意图;

图5是本发明的图4的B-B的剖面示意图;

图6是本发明的输料块的剖面示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图6,对本发明进行进一步阐述。

一种热熔胶棒成型自动化加工系统,包括安装基板1、冷却套件2和折断套件3,安装基板1上从左往右依次设置有冷却套件2和折断套件3,其中:

所述冷却套件2包括支撑柱21、冷凝箱22、隔断板23、连接块24、连接杆25、传料滚轮26和输料管27,支撑柱21通过焊接的方式均匀安装在安装基板1下端面上,支撑柱21上固定安装有冷凝箱22,冷凌箱22内部填充有冷却液,冷凝箱22侧壁上均匀开设有导料孔A,冷凝箱22上安装有隔断板23,隔断板23上通过焊接的方式对称安装有连接块24,连接块24上通过焊接的方式固定安装有连接杆25,连接杆25上均匀安装有传料滚轮26,冷凝箱22的左端面上均匀安装有输料管27,输料管27和传动滚轮的位置相互对应,具体工作时,从输料管27中排出的热熔搅拌穿过冷凌箱22和传料滚轮26进入折断套件3中,从而完成热熔胶棒的上料作业,同时通过传料滚轮作用,使得热熔胶棒二次进入冷却液中,从而通过多级冷却,使得热熔胶棒成型的更加彻底,避免热熔胶棒成型不充分的情况发生。

所述冷凝箱22包括二号电机、驱动齿盘221、传动齿带222、传动齿盘223、转动杆224、牵引柱225和输料块226,二号电机通过电机座安装在冷凝箱22外壁上,二号电机的输出轴上安装有驱动齿盘221,驱动齿盘221外侧设置有相互配合使用的传动齿带222,传动齿带222内侧均匀设置有相互配合使用的传动齿盘223,驱动齿盘221和传动齿盘223上安装有转动杆224,转动杆224位于冷凝箱22内部,转动杆224和冷凝箱22之间结合处设置有防水圈,转动杆224上均匀设置有牵引柱225,牵引柱225外侧设置有输料块226,输料块226固定安装在冷凝箱22的内壁上,具体工作时,二号电机开始工作,带动驱动齿盘221进行转动,通过齿轮啮合的作用,带动传动齿带222进行传动,进而通过齿轮啮合的方式带动传动齿盘223进行转动,从而带动转动杆224进行转动,使得牵引柱225进行同步转动,从而带动输料块226上的热熔胶条进行运动,从而达到输送热熔胶条的目的。

所述传料滚轮26上包括滚动块261、刮料弧板262、固定边板263和铲料片264,滚动块261通过转动连接的方式安装在连接杆25上,滚动块261上均匀安装有刮料弧板262,刮料弧板262的弧度和热熔搅拌相互配合使用,滚动块261外侧对称设置有固定边板263,固定边板263固定安装在连接杆25上,固定边板263上固定安装有铲料片264,铲料片264为弧形结构,具体工作时,当热熔胶条在传料滚轮26上进行运动时,通过刮料弧板262和铲料片264作用,将热熔搅拌棒表面的塑胶毛刺给刮除,从而使得热熔胶棒表面更加光滑,保证了热熔胶棒的品质。

所述输料块226上通过均匀设置有输料槽D,输料槽D底面上通过轴承连接的方式均匀安装有滚动柱2261,输料槽D侧壁上通过转动连接的方式均匀安装有弧形刮板2262,具体工作时,当热熔胶棒在输料块226上进行输送时,滚动柱2261作用,辅助热熔胶棒在塑料块226中进行输送,从而达到输送热熔胶棒的目的。

所述折断套件3包括过料导块31、一号液压缸、切断切刀32、延伸导块33和收集框34,过料导块31固定安装在安装基板1上,且过料导块31和冷凝箱22连接在一起,过料导块31上均匀开设有与导料孔A相互配合使用的过料孔B,过料导块31上安装有一号液压缸,一号液压缸的输出轴上安装有切断切刀32,过料导块31外侧固定安装有延伸导块33,延伸导块33下端设置有收集框34,收集框34固定安装在安装基板1上,具体工作时,经过冷却套件2冷却处理后的热熔胶棒穿过过料导块31,之后一号液压缸工作,带动切断切刀32对过料导块31内部的热熔胶棒进行裁切处理,切断后的热熔胶棒通过延伸导块33作用缓慢滑入收集框34中,从而完成热熔搅拌的裁切收集作业。

所述过料导块31上的过料孔B内壁上沿其轴向方向通过弹簧连接的方式对称设置有包夹压板311,包夹压板311下端面上固定安装有挤压块312,挤压块312内侧抵靠有弹簧压板313,弹簧压板313通过弹簧连接的方式安装在过料导块31内壁上,具体工作时,当热熔胶棒在过料导块31内部时,弹簧压板313受到切断切刀32作用运动,从而使得挤压块31向内部收缩带动包夹压板311对热熔胶棒一个挤压定型作用,从而使得生产出来的热熔胶棒更加紧实表面更加光滑,提升了热熔胶棒的品质。

所述切断切刀32为波浪形结构,切断切刀32外侧通过滑动连接的方式安装有压料块321,压料块321上均匀设置有与热熔胶棒相互配合使用的过料孔C,过料孔C内部上通过弹簧连接的方式均匀设置有包夹内板322,压料块321位于弹簧压板313的正上方,具体工作时,一号液压缸工作,带动切断切刀32向下运动,使得压料块321压住热热熔搅拌外部,且包夹内板322将热熔胶棒外壁包裹住,放置切断切刀32在对热熔胶棒进行裁切时,热熔胶棒变形的情况发生,请示压料块321作用,带动弹簧压板313作用,从而带动过料导板31对热熔胶棒进行挤压,从而在切断热熔搅拌的同时,实现对前段热熔搅拌的定型作业。

所述延伸导块33上通过转动连接的方式安装有引导滑板331,引导滑板331和延伸导板332之间连接有弹簧,引导滑板331为U形结构,引导滑板331上通过轴承连接的方式均匀安装有可以自由运动的球形滚珠,具体工作时,当切断切刀32将热熔胶棒切断后,热熔胶棒因外的前端热熔胶棒的挤压作用向前运动,从而因重力原因使得延伸导板322进行转动,进而使得热熔胶棒划入至收集框34中,通过延伸导板332作用,降低了热熔胶棒落入收集框34中使得的冲击力,从而保护了热熔胶棒,避免了热熔胶棒因重力冲击导致表面变形的情况发生。

工作时:

S1.人工上料:从输料管27中排出的热熔搅拌穿过冷凌箱22和传料滚轮26进入折断套件3中,从而完成热熔胶棒的上料作业;

S2.物料输送:二号电机开始工作,带动驱动齿盘221进行转动,通过齿轮啮合的作用,带动传动齿带222进行传动,进而通过齿轮啮合的方式带动传动齿盘223进行转动,从而带动转动杆224进行转动,使得牵引柱225进行同步转动,从而带动输料块226上的热熔胶条进行运动,从而达到输送热熔胶条的目的,当热熔胶条在传料滚轮26上进行运动时,通过刮料弧板262和铲料片264作用,将热熔搅拌棒表面的塑胶毛刺给刮除,从而使得热熔胶棒表面更加光滑,保证了热熔胶棒的品质;

S3.物料切断:经过冷却套件2冷却处理后的热熔胶棒穿过过料导块31,之后一号液压缸工作,带动切断切刀32对过料导块31内部的热熔胶棒进行裁切处理,切断后的热熔胶棒通过延伸导块33作用缓慢滑入收集框34中,从而完成热熔搅拌的裁切收集作业;

S4.重复步骤S1-S3,连续进行热熔胶棒冷却成型作业。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种热熔胶棒成型自动化加工系统

- 一种热熔胶棒生产自动化加工机械及加工方法