一种分步式无人装车系统

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及自动装车系统,具体涉及一种分步式无人装车系统。

背景技术

在使用货车运输货物的业务中,大多使用铲车或者料斗机进行装车装货。这两种场景,都是需要操作人员通过对讲方式指挥地面人员,地面人员再指挥货车司机前后移动车辆,最终将货车停到料斗下方进行装货。由于装车现场工作环境恶劣,通过现场指挥增加了地面人员的工作强度,同时造成装车效率低下。

发明内容

本发明提出了一种分步式无人装车系统,解决了现有装车需要地面人员进行指挥而造成的装车效率低的问题。

本发明采用的技术手段如下:

一种分步式无人装车系统,包括,

车辆信息识别模块,设置在物料装载区的入口用于对驶入的车辆进行识别并将识别的车辆识别信息发送至数据处理模块;

料斗装车系统,设置在物料装载区的顶部用于向行驶至所述料斗装车系统的布料器下方的车辆进行装料并在完成装料后向数据处理模块发送装料完成信号;

测距模块,包括设置在物料装载区前端和/或后端的侧面的旋转激光测距仪,所述旋转激光测距仪用于对所述物料装载区进行扫描以获得车头或车尾与所述旋转激光测距仪的距离信息并将所述距离信息发送至数据处理模块;

距离引导模块,包括间隔设置在物料装载区一侧的多个LED指示灯,用于提示车辆行进的指定位置;

LED红绿指示灯模块,设于车辆行进方向前端用于提示所述车辆行进或停止;

数据处理模块,用于接收所述车辆识别信息并根据所述车辆识别信息生成装车规划信息,所述装车规划信息包括装车步数、装车步进量以及步载物料量;根据所述装车规划信息控制所述距离引导模块中的LED指示灯以提示所述车辆行进的指定位置;接收所述距离信息并根据所述距离信息计算车辆的当前位置信息,并根据所述车辆的当前位置信息判断所述车辆是否运行至所述指定位置,若否,控制所述LED红绿指示灯模块发出提示所述车辆行进信号,若是,控制所述LED红绿指示灯模块发出提示所述车辆停止信号并控制所述料斗装车系统向位于布料器下的车辆进行装料;接收所述装料完成信号并根据所述装车规划信息控制距离引导模块以提示车辆行进至下一个指定位置。

进一步地,所述料斗装车系统包括,

缓冲仓,用于存放由皮带机传送至装车楼上的物料;

空气炮,设于所述缓冲仓的侧壁上用于在缓冲仓内壁上黏有物料或缓冲仓出口堵有物料时对所述缓冲仓进行震动;

喂料闸门,设于所述缓冲仓出口用于控制所述缓冲仓出口的打开和闭合;

第一液压推杆,用于控制所述喂料闸门的打开或闭合;

称量斗,用于承载由缓冲仓排出的物料;

称重传感器,用于对进入称量斗内的物料进行称重获取物料重量信息并将所述物料重量信息发送至所述数据处理模块;

震动器,设置在所述称量斗的侧壁上用于在称量斗内壁上黏有物料或称量斗出口堵有物料时对所述称量斗进行震动;

排料闸门,用于当称量斗的物料达到步载物料量并在车辆行进至指定位置时打开以排出所述称量斗内的物料;

第二液压推杆,用于控制所述排料闸门的打开或闭合;

布料器,用于将由所述排料闸门排出的物料均匀的排入至车厢内。

进一步地,所述数据处理模块还用于接收所述物料重量信息获取进入称量斗内物料重量,并判断所述物料重量是否达到步载物料量,若是,控制所述第一液压推杆闭合所述喂料闸门;

在判断所述车辆运行至所述指定位置且所述物料重量达到步载物料量时,控制所述第二液压推杆打开所述排料闸门并根据所述所述物料重量信息获取称量斗的排料速度,若所述称量斗的排料速度小于第一设定值,启动所述震动器;

在接收所述装料完成信号后,控制所述第二液压推杆关闭所述排料闸门,并控制所述第一液压推杆打开所述喂料闸门,并接收所述物料重量信息获取进入称量斗内物料的速度,若所述进入所述称量斗内物料的速度小于第二设定值,启动所述空气炮。

进一步地,所述数据处理模块还用于接收所述物料重量信息获取进入称量斗内物料重量,并判断所述物料重量与所述步载物料量的差值是否小于第三设定值,若是,控制所述第一液压推杆调小所述喂料闸门的开合程度。

进一步地,还包括LED显示设备;

所述数据处理模块还用于根据计算的所述车辆的当前位置信息与指定位置获取距离指定位置距离信息,并将所述车辆识别信息、装车规划信息以及所述距离指定位置距离信息发送至所述LED显示设备。

进一步地,还具有车辆校准系统,所述车辆校准系统包括四个分别安装在所述布料器四周的激光测距仪。

进一步地,还包括,

语音播报模块,用于播放所述车辆信息、装车规划信息以及距离指定位置距离信息;

摄像机模块,设于物料装载区上方用于实时监控所述物料装载区内现场作业动态;

语音求助系统,用于车辆内驾驶人员与控制室内工作人员进行远程通信。

进一步地,还包括无线终端模块,用于将所述装车规划信息发送至无线移动端,并通过所述无线移动端向驾驶员显示所述车辆信息、装车规划信息以及距离指定位置距离信息。

进一步地,还包括存储模块,用于存储不同装车规划信息的实景装车演示视频;

所述数据处理模块还用于根据生成的所述装车规划信息从所述存储模块中获取与所述装车规划信息对应的实景装车演示视频并通过所述无线终端模块发送至所述无线移动端。

进一步地,还包括智能纠错模块,用于对数据处理模块自动纠错和对运行设备的纠错。

与现有技术比较,本发明所述的分步式无人装车系统具有以下优点,通过该系统可以实现自动识别车辆信息,并通过车辆信息获得装车规划信息,引导车辆按照装车规划信息分步的运行至指定位置以进行装车,实现了自动引导控制装车,提高了装车效率,并减小了人工成本。

附图说明

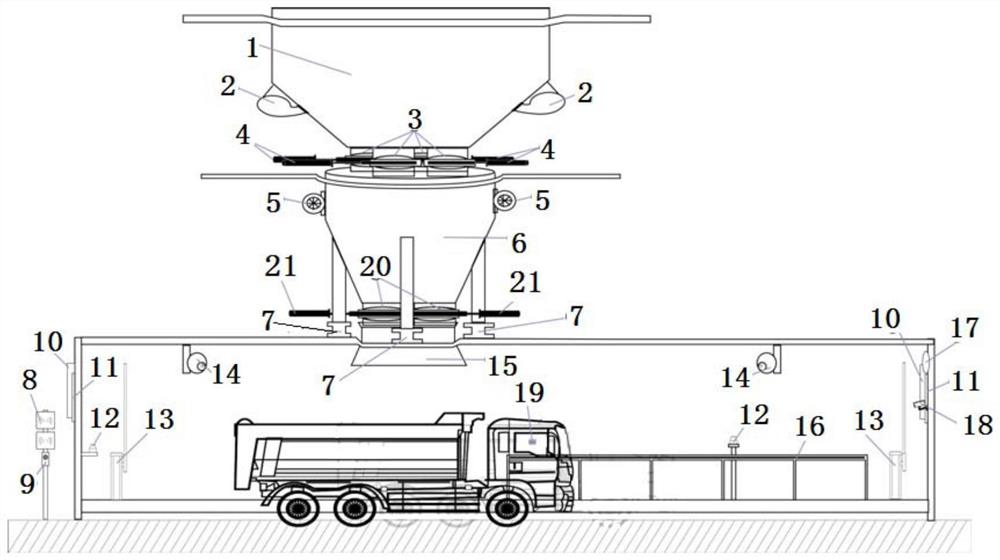

图1为本发明公开的分步式无人装车系统的结构图;

图2为本发明公开的分步式无人装车系统实现分布装车的过程示意图。

图中:1、缓冲仓,2、空气炮,3、喂料闸门,4、第一液压推杆,5、震动器,6、称量斗,7、称重传感器,8、车辆信息识别模块,9、语音求助系统,10、LED显示屏,11、语音播报模块,12、旋转激光测距仪,13、道闸栏杆机,14、摄像机模块,15、布料器,16、距离引导模块,17、LED红绿指示灯模块,18、枪机摄像机,19、RFID射频卡,20、排料闸门,21、第二液压推杆。

具体实施方式

如图1所示为本发明公开的一种分步式无人装车系统,包括,

车辆信息识别模块8,设置在物料装载区的入口用于对驶入的车辆进行识别并将识别的车辆信息发送至数据处理模块;

料斗装车系统,设置在物料装载区的顶部用于向行驶至所述料斗装车系统的布料器下方的车辆进行装料并在完成装料后向数据处理模块发送装料完成信号;

测距模块,包括设置在物料装载区前端和/或后端的侧面的旋转激光测距仪12,所述旋转激光测距仪用于对所述物料装载区进行扫描以获得车头或车尾与所述旋转激光测距仪的距离信息并将所述距离信息发送至数据处理模块;

距离引导模块16,包括间隔设置在物料装载区一侧的多个LED指示灯,用于提示车辆行进的指定位置;

LED红绿指示灯模块18,设于车辆行进方向前端用于提示所述车辆行进或停止;

数据处理模块,用于接收所述车辆信息并根据所述车辆信息生成装车规划信息,所述装车规划信息包括装车步数、装车步进量以及步载物料量;根据所述装车规划信息控制所述距离引导模块中的LED指示灯以提示所述车辆行进的指定位置;接收所述距离信息并根据所述距离信息计算车辆的当前位置信息,并根据所述车辆的当前位置信息判断所述车辆是否运行至所述指定位置,若否,控制所述LED红绿指示灯模块发出提示所述车辆行进信号,若是,控制所述LED红绿指示灯模块发出提示所述车辆停止信号并控制所述料斗装车系统向位于布料器下的车辆进行装料;接收所述装料完成信号并根据所述装车规划信息控制距离引导模块以提示车辆行进至下一个指定位置。

具体地,在物料装载区(装车楼)的入口和出口分别设置一个用于控制车辆进出物料装载区的道闸栏杆机13,物料装载区的入口还设置有车辆信息识别模块8,本实施例中,车辆信息识别模块8为RFID射频卡读卡器,在车辆上设置RFID射频卡,RFID射频卡中存储有车牌号和全球唯一识别码,RFID射频卡读卡器读取RFID射频卡中的车辆信息并将该信息发送至数据处理模块,优选地,RFID射频卡粘结在驾驶室司机侧玻璃内侧并于RFID射频卡读卡器安装的高度对应,使得司机不用下车,当车辆行驶至入口处时,RFID射频卡读卡器自动读取RFID射频卡上的信息。数据处理模块对车辆信息进行处理并验证当前车辆是否为有资格(授权)进入物料装载区进行装车,当验证该车辆为授权车辆后,控制入口处的道闸栏杆机打开以允许该车辆进入物料装载区。同时,数据处理模块接收到所述车辆识别信息并根据所述车辆信息获取存储模块中的车辆信息并根据车辆信息生成所述车辆的装车规划信息,车辆信息包括载荷信息、车厢长度、标准载重、排放标准,司机身份信息等信息,生成的装车规划信息包括装车步数、装车步进量以及步载物料量,装车规划信息具体获得过程为根据车辆的车厢长度和布料器宽度计算出需要的装车步数,根据车辆的车厢长度和计算的装车步数计算出每步的长度(装车步进量),根据计算的装车步数和车辆的标准载重量计算出每步装载的载重量(步载物料量)。并根据所述装车规划信息中装车步进量控制所述距离引导模块中的LED指示灯以提示所述车辆需要行进的指定位置,装车规划信息包括根据车辆的车厢长度和每步装车的长度计算出需要装车的步数、根据车辆的标准载重量和计算的装车的步数计算出每步装载的载重量,车辆在驾驶员的控制下向指定位置行进,在物料装载区前端和/或后端的侧面的设置旋转激光测距仪12,旋转激光测距仪用于对所述物料装载区进行扫描以获得车头或车尾与所述旋转激光测距仪的距离信息并将所述距离信息发送至数据处理模块,数据处理模块接收所述距离信息并根据所述距离信息计算车辆的当前位置信息和车辆长度信息,具体地,激光测距仪发出激光遇物体遮挡后激光被反射回激光测距仪,测得激光测距仪与物体间的距离。激光被车厢后厢板遮挡可测得测距仪与车厢后厢板距离(称尾距),同理可测得车头挡风玻璃与测距仪距离(称头距)。位于通道出、入口的两个测距仪之间的距离不变,两个测距仪距离-头距-尾距可得车长,同理通道长度不变,通道出、入口与各自设备之间的距离不变,根据头距、尾距可得车辆在通道中的位置。数据处理模块并根据所述车辆的当前位置信息判断所述车辆是否运行至所述指定位置,若否,控制所述LED红绿指示灯模块发出提示所述车辆行进信号,若是,控制所述LED红绿指示灯模块发出提示所述车辆停止信号并控制所述料斗装车系统向位于布料器下的车辆进行装料;接收所述装料完成信号并根据所述装车规划信息控制距离引导模块以提示车辆行进至下一个指定位置。

所述料斗装车系统包括,

缓冲仓1,用于存放由皮带机传送至装车楼上的物料;

空气炮2,设于所述缓冲仓的侧壁上用于在缓冲仓内壁上黏有物料或缓冲仓出口堵有物料时对所述缓冲仓的内壁进行震动;

喂料闸门3,设于所述缓冲仓出口用于控制所述缓冲仓出口的打开和闭合;

第一液压推杆4,用于控制所述喂料闸门的打开或闭合;

称量斗6,用于承载由缓冲仓排出的物料;

称重传感器7,用于对进入称量斗内的物料进行称重获取物料重量信息并将所述物料重量信息发送至所述数据处理模块;

震动器5,设置在所述称量斗的侧壁上用于在称量斗内壁上黏有物料或称量斗出口堵有物料时对所述称量斗进行震动;

排料闸门20,用于当称量斗的物料达到步载物料量并在车辆行进至指定位置时打开以排出所述称量斗内的物料;

第二液压推杆21,用于控制所述排料闸门的打开或闭合;

布料器15,用于将由所述排料闸门排出的物料均匀的排入至车厢内。

所述数据处理模块还用于接收所述物料重量信息获取进入称量斗6内物料重量,并判断所述物料重量是否达到步载物料量,若是,控制所述第一液压推杆4闭合所述喂料闸门3;

在判断所述车辆运行至所述指定位置且所述物料重量达到步载物料量时,控制所述第二液压推杆21打开所述排料闸门20并根据所述所述物料重量信息获取称量斗6的排料速度,若所述称量斗6的排料速度小于第一设定值,启动所述震动器5;

在接收所述装料完成信号后,控制所述第二液压推杆21关闭所述排料闸门20,并控制所述第一液压推杆4打开所述喂料闸门3,并接收所述物料重量信息获取进入称量斗内物料的速度,若所述进入所述称量斗内物料的速度小于第二设定值,启动所述空气炮2。

具体地,数据处理模块根据车辆信息生成的装车规划信息包括装车次数和车辆的每次行进距离,在本实施例中,规划的装车次数为4次,数据处理模块根据装车规划信息计算每次车辆需要行进至的指定位置并控制相应的LED指示灯工作用以提示司机将车辆行驶至相应的指定位置,例如,在第一次装车时,车头需要行进的位置应该为通道入口与布料器距离+布料器宽度+车头长度+车头与车厢之间的距离(要确保车厢前沿越过布料器),第二次需要行进的指定位置为第一次的指定位置+车厢长度/4,第三次和第四次同第二次,数据处理单元控制第一次的指定位置处的LED指示灯工作以提示司机需要行进的位置,并在司机驾驶车辆向指定位置行进时,旋转激光测距仪对所述物料装载区进行扫描以获得车头或车尾与所述旋转激光测距仪的距离信息并将所述距离信息发送至数据处理模块,数据处理模块接收所述距离信息并根据所述距离信息计算车辆的当前位置信息,并根据所述车辆的当前位置信息判断所述车辆是否运行至所述指定位置,若否,控制所述LED红绿指示灯模块发出提示所述车辆行进信号,若是,控制所述LED红绿指示灯模块发出提示所述车辆停止信号并控制所述料斗装车系统向位于布料器下的车辆进行装料。当第一次装料完成后,数据处理模块接收所述装料完成信号并根据所述装车规划信息控制距离引导模块以提示车辆行进至下一个指定位置,在车辆向下一个指定位置行进过程中,测距模块对车辆进行位置检测并将其距离信息发送给数据处理模块,数据处理模块计算车辆的当前位置信息和指定位置信息计算车辆是否运行至指定位置,若否,控制所述LED红绿指示灯模块发出提示所述车辆行进信号,若是,控制所述LED红绿指示灯模块发出提示所述车辆停止信号并控制料斗装车系统向位于布料器下的车辆进行装料,完成当前车厢的位置的装车,并重复上述过程,分多步完成整节车厢的装车。当整节车厢装车完毕后,位于进出物料装载区出口的道闸栏杆机13打开,装有货物的车辆驶离物料装载区。

所述数据处理模块还用于接收所述物料重量信息获取进入称量斗6内物料重量,并判断所述物料重量是否达到步载物料量,若是,控制所述第一液压推杆4闭合所述喂料闸门3;

在判断所述车辆运行至所述指定位置且所述物料重量达到步载物料量时,控制所述第二液压推杆21打开所述排料闸门20并根据所述所述物料重量信息获取称量斗6的排料速度,若所述称量斗6的排料速度小于第一设定值,启动所述震动器5,当所述称量斗6的排料速度小于第一设定值时,说明有物料黏在称量斗内壁或堵在称量斗出口处,启动震动器可以将物料震散以使其下落,并当数据处理模块获得称量斗6内物料重量为0时可以判定完成当前步骤的装料(装料完成信号即为物料重量为0的信息);

在接收所述装料完成信号后,控制所述第二液压推杆21关闭所述排料闸门20,并控制所述第一液压推杆4打开所述喂料闸门3,并接收所述物料重量信息获取进入称量斗内物料的速度,若所述进入所述称量斗内物料的速度小于第二设定值,启动所述空气炮2,当进入所述称量斗内物料的速度小于第二设定值说明缓冲仓内壁粘结有物料或缓冲仓出口被堵塞,此时启动空气炮有助于将物料震散以便于下落进入称量斗。

进一步地,所述数据处理模块还用于接收所述物料重量信息获取进入称量斗内物料重量,并判断所述物料重量与所述步载物料量的差值是否小于第三设定值,若是,控制所述第一液压推杆调小所述喂料闸门的开合程度。当判断进入称量斗内的物料重量与步载物料量的差值是否小于第三设定值时,说明此时称量斗内的物料重量接近步载物料量,此时,数据处理模块控制所述第一液压推杆调小所述喂料闸门的开合程度,可以减小喂料闸门出料速度,以精确控制整体称量重量。在正常喂料(物料由缓冲仓通过喂料闸门进入称量斗)或排料(物料由称量斗通过排料闸门进入布料器)时,喂料闸门或排料闸门在液压推杆的推动下打开至极限位置,以便于快速喂料或排料。

进一步地,还包括LED显示设备10;LED显示设备10具有两个分别设置在物料装载区的入口和出口的一侧的上方,所述数据处理模块还用于根据计算的所述车辆的当前位置信息与指定位置获取距离指定位置距离信息,并将所述车辆识别信息、装车规划信息以及所述距离指定位置距离信息发送至所述LED显示设备,通过LED显示设备可以方便的向司机显示各种信息,引导司机进行装车。

进一步地,还具有车辆校准系统,所述车辆校准系统包括四个分别安装在所述布料器四周的激光测距仪。布料器四周各安装一台单点激光测距仪垂直测距,判断车辆是否偏离布料器,防止洒落料。后台程序统合各种数据,分析计算出车辆最佳步进长度、停车位置,并通过测距仪数据进行双向验证。

具体地,单点激光测距仪垂直测距,测距仪与地面之间的距离不变。车辆在通道内时,若四台测距仪测量到的长度相差不大,均小于测距仪与地面之间的距离且在有效范围内,判断车辆没有偏转。若四台测距仪测量到的长度相差不大,但不在有效范围,判断没有车或测量到车顶。若其中一至两台与其他测距仪测量距离差距过大,判断车辆偏转。

进一步地,还包括,

语音播报模块11,用于播放所述车辆信息、装车规划信息以及距离指定位置距离信息,以用于引导司机装车;本申请中语音播报模块采用网络音柱并具有两组分别设置在在物料装载区的入口和出口的一侧的上方。

摄像机模块18,设于物料装载区上方用于实时监控所述物料装载区内现场作业动态;本实施例中,摄像机模块包括位于物料装载区上方前后两端的两个球型摄像机和位于物料装载区出口一侧上方的枪机摄像机。

语音求助系统9,设置在物料装载区的入口用于车辆内驾驶人员与控制室内工作人员进行远程通信,本实施例中,语音求助系统为对讲机。

进一步地,还包括无线终端模块,无线终端模块与数据处理模块连接用于将所述装车规划信息发送至无线移动端(例如手机),并通过所述无线移动端向驾驶员显示所述车辆信息、装车规划信息以及距离指定位置距离信息,无线终端模块可以是蓝牙模块或WiFi模块。

进一步地,还包括存储模块,用于存储不同装车规划信息的实景装车演示视频;

所述数据处理模块还用于根据生成的所述装车规划信息从所述存储模块中获取与所述装车规划信息对应的实景装车演示视频并通过所述无线终端模块发送至所述无线移动端。存储模块中还存储了车辆信息,用于对应不同车型的装车规划;物料信息,用于对应不同车辆的应装物料。准入信息,用于校验车辆是否有准入资格。

进一步地,还包括智能纠错模块,用于对数据处理模块自动纠错和对运行设备的纠错。具体地,智能纠错模块可分为数据处理模块自动纠错和数据处理模块对运行设备的纠错。数据处理模块自动纠错采用双机热备原理,即两个相同的数据处理模块同时运行在两台服务器上一主一备,平时使用主服务器,当主服务器出现问题(如:断网、宕机、断电等)时,程序会自动切换到备用服务器继续运行。数据处理模块对运行设备的纠错是数据处理模块对设备进行定时巡检,当设备出现问题(如:卡顿、数据出错、连接失败等),数据处理模块将对其进行初始化并重启。如遇智能纠错模块解决不了的问题,数据处理模块会给出报警信息,提示工作人员进行现场检查。

进一步地,装车时,数据处理模块会自动生成各设备运行实时状态,及各模块当前运行状态的缓存文件,存储在服务器,当设备掉电回复后,读取缓存文件中各自的状态,并以读到的状态继续运行。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种分步式无人装车系统

- 一种集装箱装车用智能无人极速装车系统