一种有机废物自动烘干炭化和破碎装置及其使用方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及有机废物处理技术领域,特别是涉及一种有机废物自动烘干炭化和破碎装置。

背景技术

有机废物是指在生产、生活和其他活动中产生的丧失原有利用价值或者虽未丧失利用价值但被抛弃或者放弃的固态、液态或者气态的有机类物品和物质。具体而言,有机废物包括农业有机废物(主要包括农作物秸秆藤蔓、畜禽粪便和水产废弃物等)、工业有机废物(主要包括高浓度有机废水、有机废渣等)、市政有机垃圾(主要包括园林绿化废弃物、市政污泥、屠宰厂动物内含物、餐厨垃圾等)三大类。其中,在农业有机废物中含有大量的动物性来源废物,主要是指牛粪、猪类、羊粪、鸡鸭鹅粪等畜禽粪便,我国年产生量为2.7x10

另一方面,吸附法是一种利用吸附剂通过吸附作用去除水中有毒有害物质的方法,是一种常用水处理技术。其中吸附剂通常指高比表面积、大孔体积的物质,如活性炭、硅胶、分子筛等。近年来利用有机废弃物制备的生物炭等环境友好材料,因其具有高比表面积、丰富的表面官能团、化学稳定性和多孔等类似活性炭的优点,而被广泛关注。在使用有机废物制备生物炭的过程中需要先对其进行烘干炭化处理,然后再进行破碎处理,以便于后续处理,但是,目前的制备装置存在如下缺点:有机废物烘干不均匀,导致炭化效果差;炭化后的有机废物在下落的过程中发生卡料的现象,降低作业效率;破碎后存在大颗粒状炭化物的现象,还需要后续再处理粉碎,浪费资源。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种有机废物自动烘干炭化和破碎装置,用于解决现有技术中有机废物烘干不均匀,导致炭化效果差;炭化后的有机废物在下落的过程中发生卡料的现象,降低作业效率;破碎后存在大颗粒状炭化物的现象,还需要后续再处理粉碎,浪费资源的问题。

为实现上述目的及其他相关目的,本发明提供一种有机废物自动烘干炭化和破碎装置,包括:烘干机构、供气机构和破碎机构,所述烘干机构用于烘干有机废物,所述烘干机构固定设置在破碎机构的顶端上,所述供气机构用于为有机废物提供缺氧环境,所述供气机构和烘干机构连通,所述破碎机构用于破碎炭化后的有机废物;

所述烘干机构包括第一外壳、内筒、加热件,所述第一外壳固定在破碎机构的顶端上,所述内筒位于第一外壳的内部,所述内筒和第一外壳之间形成有盛料腔室,所述盛料腔室用于盛放有机废物,所述盛料腔室和供气机构连通,所述加热件安装在内筒的内部,所述内筒的侧壁上开设有多个散热孔;

所述破碎机构包括第二外壳、第一破碎组件、第二破碎组件和传动组件,所述第二外壳的外壁上设有旋转驱动件,所述第一破碎组件、第二破碎组件和传动组件均设置在第二外壳的内部,所述第一破碎组件位于第二破碎组件的正上方,所述旋转驱动件的输出轴和第二破碎组件连接,所述第二破碎组件通过传动组件带动第一破碎组件旋转,所述第二破碎组件和盛料腔室之间设有导料组件。

优选的,所述第一破碎组件包括第一转轴和第一破碎棒,所述第一转轴通过轴承竖直设置在内筒的外底面上,所述第一破碎棒固定在第一转轴上,所述第一破碎棒的数量为多个,且多个第一破碎棒沿着第一转轴的长度方向分布,相邻的两个所述第一破碎棒之间留有第一间距。

优选的,所述第二破碎组件包括第二转轴和多个第二破碎棒,所述第二转轴通过轴承水平设置在第二外壳的内底部,所述第二转轴的一端通过联轴器和旋转驱动件的输出轴连接,多个所述第二破碎棒沿着第二转轴的长度方向分布,相邻的两个所述第二破碎棒之间留有第二间距,所述第二间距小于第一间距。

优选的,所述导料组件包括凸轮、滚轮、竖杆组件和挡板,所述凸轮设置在第二转轴上,所述挡板活动设置在盛料腔室的底部,所述竖杆组件设置在挡板的底面上,所述滚轮转动设置在竖杆组件的底端上,所述凸轮、滚轮互相配合。

优选的,所述竖杆组件包括第一竖杆和第二竖杆,所述第二竖杆固定在挡板的底面上,所述第一竖杆的顶端和第二竖杆的底端固定连接,所述第二竖杆和第一转轴之间的距离小于第一竖杆和第一转轴之间的距离,所述第二外壳的内壁上设有导向套,所述第一竖杆滑动设置在导向套内。

优选的,所述传动组件包括第一锥齿轮和第二锥齿轮,所述第一锥齿轮设置在第二转轴的中间位置处,所述第二锥齿轮固定在第一转轴的底端上,所述第一锥齿轮和第二锥齿轮互相啮合。

优选的,所述挡板采用环形板,所述环形板的顶面转动设有多个导料板,所述导料板的底面和环形板的顶面之间设有扭簧,所述导料板倾斜向下并朝向内筒分布,所述导料板的顶面设有电磁铁,所述电磁铁能够吸附住导料板。

优选的,所述内筒和第一外壳的横截面均采用环形结构,所述内筒的轴线和第一外壳的轴线重合,所述内筒和第一外壳之间设有多个支撑件,所述内筒和第一外壳的顶端之间设有入料口,所述内筒的内顶面、内底面均设有固定座,所述加热件竖直设置在两个固定座之间。

优选的,所述供气机构包括氮气源、软管、环形管和弧形管,所述环形管设置在第一外壳的外围,所述软管的两端分别和氮气源、环形管连通,所述弧形管和环形管、盛料腔室连通,所述弧形管的两端分别位于环形管的上方和下方。

此外,本发明还提供了一种有机废物自动烘干炭化和破碎装置的使用方法:

上料作业:把有机废物从入料口倒入到内筒和第一外壳之间的盛料腔室的内部;

供氮作业:启动氮气源,所述氮气源把其内部的氮气输送到软管内,所述软管内的氮气流动到环形管内,所述环形管内的氮气经环形管的两端分别流动进入到盛料腔室的内顶部、内底部,从而为炭化作业提供缺氧环境;

烘干作业:启动加热件,所述加热件发出的热量穿过散热孔进入到盛料腔室内,从而烘干盛料腔室内的有机废物;

落料作业:启动旋转驱动件,所述旋转驱动件的输出轴带动凸轮回转,所述凸轮通过滚轮带动竖杆组件上下移动,所述竖杆组件带动挡板在盛料腔室的内底部上下移动,同时往复开启电磁铁,所述电磁铁和扭簧共同带动导料板往复摆动,利于有机废物的下落;

粉碎作业:所述旋转驱动件的输出轴旋转带动第二破碎组件旋转,所述第二破碎组件通过传动组件带动第一破碎组件旋转,其中,所述第一破碎组件对炭化后的有机废物进行一级破碎处理,所述第二破碎组件对炭化后的有机废物进行二级破碎处理。

如上所述,本发明的有机废物自动烘干炭化和破碎装置,至少具有以下有益效果:

1、使用时,把待炭化处理的有机废物从入料口放入到第一外壳、内筒之间的盛料腔室内,同时开启氮气源,氮气源产生的氮气经软管、环形管和弧形管流入到盛料腔室内,从而为有机废物的炭化提供缺氧环境,然后启动加热件,加热件发出的热量穿过散热孔进入到有机废物内,有机废物呈环状围绕在加热件的周围,可以使得有机废物受热均匀,改善炭化效果,利于炭化作业;

2、启动旋转驱动件,旋转驱动件通过第二转轴带动凸轮旋转,凸轮带动滚轮回转的同时进行上下移动,滚轮通过第一竖杆、第二竖杆带动挡板上下移动,当挡板向下脱离盛料腔室后,炭化后的有机废物下落,同时反复启动电磁铁,电磁铁和扭簧共同带动导料板往复摆动,以松动盛料腔室内的有机废物,避免发生卡料的现象,提高作业效率;

3、下落到第二外壳内的炭化有机废物依次被第一破碎组件、第二破碎组件进行破碎处理,具体的,旋转驱动件的输出轴带动第二转轴旋转,第二转轴带动第二破碎棒旋转,实现二级破碎处理,第二转轴通过第一锥齿轮、第二锥齿轮带动第一转轴旋转,第一转轴带动第一破碎棒旋转进行一级破碎处理,炭化后的有机废物在下落的过程中依次被一级破碎和二级破碎,改善破碎效果,消除大颗粒炭化物的现象,避免后续再处理,节约资源。

附图说明

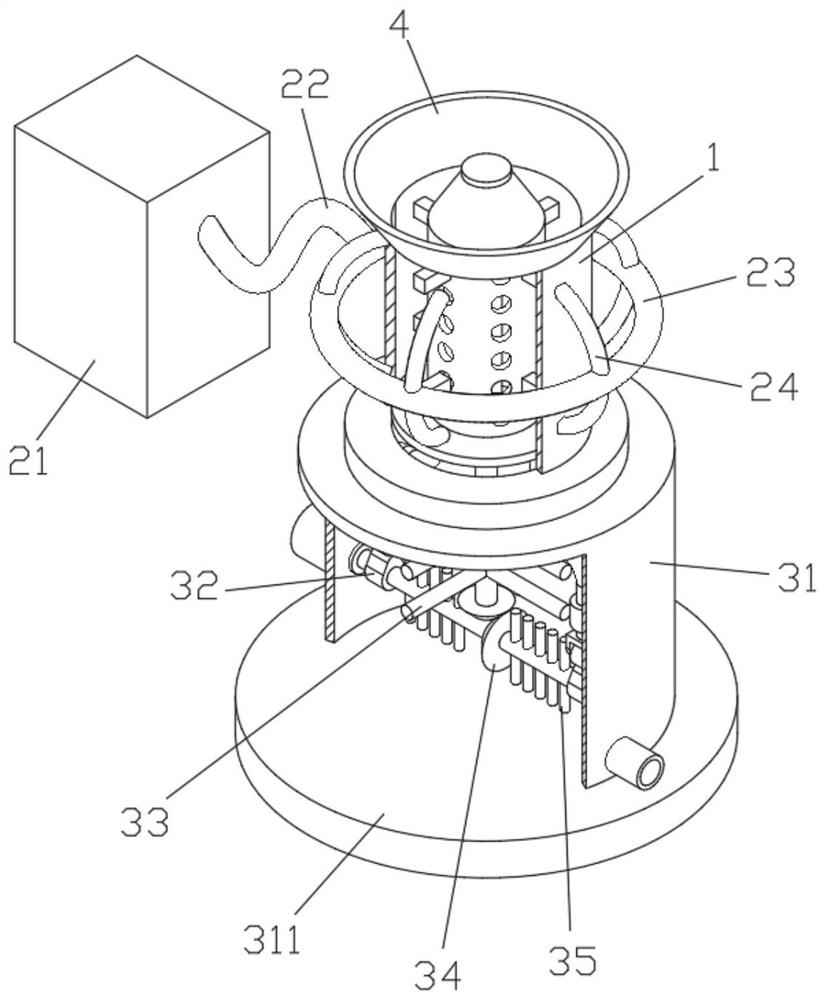

图1显示为本发明的有机废物自动烘干炭化和破碎装置的立体图。

图2显示为本发明的有机废物自动烘干炭化和破碎装置的立体图(第一外壳、第二外壳被剖开时)。

图3显示为本发明的有机废物自动烘干炭化和破碎装置的立体图(第一外壳、第二外壳被剖开时的另一视角)。

图4显示为本发明的有机废物自动烘干炭化和破碎装置中第二外壳的内部立体图。

图5显示为本发明的有机废物自动烘干炭化和破碎装置的主剖视图。

图6显示为本发明的有机废物自动烘干炭化和破碎装置中第一外壳的内部立体图。

图7显示为本发明的有机废物自动烘干炭化和破碎装置中第一外壳的内部主剖视图。

图8显示为本发明的有机废物自动烘干炭化和破碎装置中内筒的立体图。

图9显示为本发明的有机废物自动烘干炭化和破碎装置中内筒的主剖视图。

图10显示为本发明的有机废物自动烘干炭化和破碎装置中导料板位置处的放大图。

图11显示为本发明的有机废物自动烘干炭化和破碎装置中实施例二的主剖视图。

元件标号说明:第一外壳1、内筒11、散热孔111、加热件12、固定座121、支撑件13、氮气源21、软管22、环形管23、弧形管24、第二外壳31、底盘311、导料组件32、凸轮321、滚轮322、第一竖杆323、第二竖杆324、导向套325、挡板326、电磁铁3261、扭簧3262、导料板3263、第一破碎组件33、第一转轴331、第一破碎棒332、传动组件34、第一锥齿轮341、第二锥齿轮342、第二破碎组件35、第二转轴351、第二破碎棒352、旋转驱动件36、入料口4、顶盖41、排气管42。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

请参阅图1至图10。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

以下各个实施例仅是为了举例说明。各个实施例之间,可以进行组合,其不仅仅限于以下单个实施例展现的内容。

实施例一:

请参阅图1-3,本发明提供一种有机废物自动烘干炭化和破碎装置,包括:烘干机构、供气机构和破碎机构,烘干机构用于烘干有机废物,烘干机构固定设置在破碎机构的顶端上,供气机构用于为有机废物提供缺氧环境,供气机构和烘干机构互相连通,破碎机构用于破碎炭化后的有机废物。使用时,把待处理的有机废物放入到烘干机构内,同时开启供气机构,供气机构为烘干机构提供缺氧环境,然后烘干机构加热烘干其内部的有机废物,从而炭化烘干机构内的有机废物,然后启动破碎机构,炭化后的有机废物落入到破碎机构内,破碎机构把有机废物破碎成细小的颗粒,以便于后续把粉碎的炭化有机废物加工成环境友好材料,减轻对环境的污染。

请参阅图6-9,烘干机构包括第一外壳1、内筒11、加热件12,第一外壳1固定在破碎机构的顶端上,其中,第一外壳1的底端和破碎机构的顶端之间采用焊接固定,内筒11位于第一外壳1的内部,内筒11、第一外壳1均采用耐高温隔热材料制作,具体的,内筒11位于第一外壳1的内部中心位置处,内筒11和第一外壳1之间形成有盛料腔室,盛料腔室的横截面采用圆环形结构,盛料腔室用于盛放有机废物,盛料腔室和供气机构连通,加热件12被安装在内筒11的内部,具体而言,内筒11的内顶面、内底面均设有固定座121,加热件12竖直设置在两个固定座121之间,固定座121采用耐热材料制作而成,加热件12采用电热棒,其中,电热棒和温控器电性连接,温控器具有多个调节档位,使用时通过温控器来控制电热棒,从而实现加热温度的多档位调节,具体挡位调节可以通过电热板的发热功率进行温度调节,还可以通过电热棒的开启数量来进行温度调整,为了调节的闭环控制,还可以设置温度传感器,通过温度的控制,实现了可以通过调整温度的档位,实现对不同炭化温度的的适应,不同的温度下炭化制造出不同性能的炭材料。两个固定座121能够牢固的固定住加热件12,避免倾倒,内筒11的侧壁上开设有多个散热孔111,散热孔111的横截面采用圆形结构,多个散热孔111沿着内筒11的侧壁均匀分布,内筒11和第一外壳1的横截面均采用环形结构,内筒11的轴线和第一外壳1的轴线重合,内筒11和第一外壳1之间设有多个支撑件13,支撑件13用于把内筒11和第一外壳1固定在一起,内筒11和第一外壳1的顶端之间设有入料口4,入料口4采用倒锥形结构,以利于有机废物的下落。

使用时,先在前置工序中把有机废料进行预先破碎,然后把预先破碎后的有机废料放入到入料口4内,当然针对本来就是不大的有机原料,也可以直接放入入料口4,本领域技术人员在此工序中可以根据需求进行调整,具体如何实现预先破碎,可以采用现有的自动化设备进行预处理,也可以采用人工处理,此处不做限制。入料口4内的有机废物在重力作用下滚落进入到内筒11和第一外壳1之间的盛料腔室内,然后启动加热件12,加热件12向外辐射散发出热量,热量穿过多个散热孔111均匀的向外辐射,热量辐射进入到盛料腔室内,从而烘干盛料腔室内部的有机废物,其中,热量均匀的辐射进入到盛料腔室的内部,可以使得有机废物受热均匀,改善炭化效果,利于炭化作业。

请参阅图1-3,供气机构包括氮气源21、软管22、环形管23和弧形管24,环形管23设置在第一外壳1的外围,环形管23的中心位于第一外壳1的轴线上,软管22的两端分别和氮气源21、环形管23连通,弧形管24和环形管23、盛料腔室连通,弧形管24的两端分别位于环形管23的上方和下方,具体而言,环形管23的顶端、底端关于环形管23对称分布,弧形管24和环形管23均采用硬质合金制作,以提高强度。使用时,开启氮气源21,氮气源21内的泵把其内部的氮气排入到软管22内,软管22的氮气流动进入到环形管23内,环形管23内的氮气流动进入到弧形管24内,弧形管24内的氮气流动进入到盛料腔室内,从而给盛料腔室提供一个缺氧环境,利于有机废物的缺氧高温热解,从而炭化有机废物。

请参阅图2-5,破碎机构包括第二外壳31、第一破碎组件33、第二破碎组件35和传动组件34,第二外壳31的底端设有底盘311和出料管,第二外壳31和底盘311之间形成有破碎腔室,第二外壳31的外壁上设有旋转驱动件36,旋转驱动件36采用电机,具体的,第二外壳31的外壁上固定有电机安装架,电机被安装在电机安装架上,第一破碎组件33、第二破碎组件35和传动组件34均设置在第二外壳31的内部,第一破碎组件33位于第二破碎组件35的正上方,且第一破碎组件33的底端正对着第二破碎组件35的中间位置处,旋转驱动件36的输出轴和第二破碎组件35连接,第二破碎组件35通过传动组件34带动第一破碎组件33旋转,具体而言,传动组件34包括第一锥齿轮341和第二锥齿轮342,第一锥齿轮341设置在第二转轴351的中间位置处,第二锥齿轮342固定在第一转轴331的底端上,第一锥齿轮341和第二锥齿轮342互相啮合,其中,第一锥齿轮341和第二锥齿轮342均采用直齿型锥齿轮。

使用时,启动旋转驱动件36,旋转驱动件36的输出轴带动第二破碎组件35旋转,第二破碎组件35能够对炭化后的有机废物进行二级破碎处理,第二破碎组件35带动第一锥齿轮341旋转,第一锥齿轮341带动第二锥齿轮342旋转,第二锥齿轮342带动第一破碎组件33旋转,第一破碎组件33能够对炭化后的有机废物进行一级破碎处理,即:炭化后的有机废物在破碎腔室内下落的过程中先被第一破碎组件33进行一级破碎处理,然后再被第二破碎组件35进行二级破碎处理,从而有效的破碎炭化后的有机废物,完全被破碎后的有机废物落入到底盘311的顶端,然后从出料管取出即可,具体的,出料管的外端连通设有吸尘泵,启动吸尘泵,吸尘泵内产生负压从而把底盘311顶端的粉末状有机废物从出料管吸出,实现出料作业。

请参阅图3-5,第一破碎组件33包括第一转轴331和第一破碎棒332,第一转轴331通过轴承竖直设置在内筒11的外底面上,第一破碎棒332固定在第一转轴331上,第一破碎棒332的数量为多个,且多个第一破碎棒332沿着第一转轴331的长度方向分布,第一破碎棒332的横截面采用圆形结构,相邻的两个第一破碎棒332之间留有第一间距。与此同时,第二破碎组件35包括第二转轴351和多个第二破碎棒352,第二转轴351通过轴承水平设置在第二外壳31的内底部,第二转轴351的一端通过联轴器和旋转驱动件36的输出轴连接,多个第二破碎棒352沿着第二转轴351的长度方向分布,第二破碎棒352的横截面采用圆形结构,相邻的两个第二破碎棒352之间留有第二间距,第二间距小于第一间距。

使用时,启动旋转驱动件36,旋转驱动件36的输出轴带动第二转轴351绕水平轴线旋转,第二转轴351带动多个第二破碎棒352绕第二转轴351周向旋转,多个第二破碎棒352对炭化后的有机废物进行二级破碎处理,第二转轴351带动第二锥齿轮342旋转,第二锥齿轮342带动第一锥齿轮341旋转,第一锥齿轮341带动第一转轴331绕竖直轴线旋转,第一转轴331带动多个第一破碎棒332绕第一转轴331周向旋转,多个第一破碎棒332对炭化后的有机废物进行一级破碎处理,也即:在炭化后的有机废物下落的过程中,先被多个第一破碎棒332进行一级破碎处理,然后再被多个第二破碎棒352进行二级破碎处理,其中,第二间距小于第一间距的设计,可以确保炭化后的有机废物先被预破碎,然后再被细化破碎处理,从而改善破碎效果,消除大颗粒炭化物的现象,避免后续再处理,节约资源。

请参阅图3-5,第二破碎组件35和盛料腔室的底部之间设有导料组件32,具体而言,导料组件32包括凸轮321、滚轮322、竖杆组件和挡板326,凸轮321设置在第二转轴351上,凸轮321的数量为两个,两个凸轮321分布在第二转轴351的两端上,挡板326活动设置在盛料腔室的底部,竖杆组件设置在挡板326的底面上,滚轮322转动设置在竖杆组件的底端上,凸轮321、滚轮322互相配合,具体而言,竖杆组件包括第一竖杆323和第二竖杆324,第二竖杆324固定在挡板326的底面上,第一竖杆323的顶端和第二竖杆324的底端固定连接,第一竖杆323的顶端和第二竖杆324的底端之间采用弧形过渡连接,以提高连接强度,第二竖杆324和第一转轴331之间的距离小于第一竖杆323和第一转轴331之间的距离,第一竖杆323和第一转轴331之间的距离用于容纳多个第一破碎棒332,避免第一破碎棒332旋转时候和第一竖杆323发生碰撞,第二外壳31的内壁上设有导向套325,第一竖杆323滑动设置在导向套325内,具体而言,第二外壳31的内壁上固定有固定块,导向套325被固定在固定块的内端上。

使用时,第二转轴351绕水平轴线旋转,第二转轴351带动两个凸轮321绕第二转轴351回转,第二转轴351带动滚轮322旋转,同时滚轮322带动竖杆组件上下往复移动,具体的,滚轮322带动第一竖杆323往复上下移动,第一竖杆323带动第二竖杆324往复上下移动,第二竖杆324的顶端带动挡板326往复上下移动,当挡板326完全脱离盛料腔室的底端后,盛料腔室内的有机废物向下掉落,从而间歇式的落料,避免破碎机构卡死,下落的有机废物掉落进入到破碎机构内,以进行对其破碎处理。

请参阅图10,挡板326采用环形板,环形板的顶面转动设有多个导料板3263,导料板3263的底端和环形板的顶面之间采用铰链转动连接,导料板3263的底面和环形板的顶面之间设有扭簧3262,扭簧3262具有扭力以促使导料板3263恢复到初始位置,导料板3263倾斜向下并朝向内筒11分布,导料板3263的顶面设有电磁铁3261,电磁铁3261能够吸附住导料板3263,具体的,导料板3263采用金属材质制成,导料板3263的顶面采用光滑平面。当需要有机废物炭化完毕后需要落料时,往复启动电磁铁3261,电磁铁3261能够往复的吸附住导料板3263,同时扭簧3262能够往复的促使导料板3263恢复到初始位置,也即,在电磁铁3261和扭簧3262的作用下,导料板3263往复摆动,以松动盛料腔室内的有机废物,从而利于盛料腔室内有机废物的下落,避免发生卡料的现象,提高作业效率。

实施例二:

本实施例与实施例一的不同之处在于:请参阅图11,入料口4的顶端可拆卸的设有顶盖41,入料口4的顶端和顶盖41的底端之间设有密封圈,顶盖41采用耐高温隔热材料制作而成,顶盖41上连通设有排气管42,排气管42的另一端设有吸气泵。使用时,把顶盖41覆盖在入料口4的顶端上,顶盖41能够在入料口4的顶端起到密封的效果,避免盛料腔室内的氮气从入料口4的顶端泄露,使用完毕后,启动排气管42另一端的吸气泵,吸气泵产生负压把盛料腔室内的有机废物在炭化过程产生的一氧化碳经排气管42抽出,然后把抽出的一氧化碳收集起来集中处理,避免排入到空气中,确保空气无污染,同时氮气也会从排气管42内一起排出。

此外,本发明还提供了一种有机废物自动烘干炭化和破碎装置的使用方法:

上料作业:把有机废物从入料口4倒入到内筒11和第一外壳1之间的盛料腔室的内部;

供氮作业:启动氮气源21,氮气源21把其内部的氮气输送到软管22内,软管22内的氮气流动到环形管23内,环形管23内的氮气经环形管23的两端分别流动进入到盛料腔室的内顶部、内底部,从而为炭化作业提供缺氧环境;

烘干作业:启动加热件12,加热件12发出的热量穿过散热孔111进入到盛料腔室内,从而烘干盛料腔室内的有机废物;

落料作业:启动旋转驱动件36,旋转驱动件36的输出轴带动凸轮321回转,凸轮321通过滚轮322带动竖杆组件上下移动,竖杆组件带动挡板326在盛料腔室的内底部上下移动,同时往复开启电磁铁3261,电磁铁3261和扭簧3262共同带动导料板3263往复摆动,利于有机废物的下落;

粉碎作业:旋转驱动件36的输出轴旋转带动第二破碎组件35旋转,第二破碎组件35通过传动组件34带动第一破碎组件33旋转,其中,第一破碎组件33对炭化后的有机废物进行一级破碎处理,第二破碎组件35对炭化后的有机废物进行二级破碎处理。

综上所述,本发明中使用时,把待炭化处理的有机废物从入料口4放入到第一外壳1、内筒11之间的盛料腔室内,同时开启氮气源21,氮气源21产生的氮气经软管22、环形管23和弧形管24流入到盛料腔室内,从而为有机废物的炭化提供缺氧环境,然后启动加热件12,加热件12发出的热量穿过散热孔111进入到有机废物内,有机废物呈环状围绕在加热件12的周围,可以使得有机废物受热均匀,改善炭化效果,利于炭化作业;

启动旋转驱动件36,旋转驱动件36通过第二转轴351带动凸轮321旋转,凸轮321带动滚轮322回转的同时进行上下移动,滚轮322通过第一竖杆323、第二竖杆324带动挡板326上下移动,当挡板326向下脱离盛料腔室后,炭化后的有机废物下落,同时反复启动电磁铁3261,电磁铁3261和扭簧3262共同带动导料板3263往复摆动,以松动盛料腔室内的有机废物,避免发生卡料的现象,提高作业效率;

下落到第二外壳31内的炭化有机废物依次被第一破碎组件33、第二破碎组件35进行破碎处理,具体的,旋转驱动件36的输出轴带动第二转轴351旋转,第二转轴351带动第二破碎棒352旋转,实现二级破碎处理,第二转轴351通过第一锥齿轮341、第二锥齿轮342带动第一转轴331旋转,第一转轴331带动第一破碎棒332旋转进行一级破碎处理,炭化后的有机废物在下落的过程中依次被一级破碎和二级破碎,改善破碎效果,消除大颗粒炭化物的现象,避免后续再处理,节约资源。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。