高灰分热解炭利用方法和系统

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及能源技术领域,特别涉及高灰分热解炭利用方法和系统。

背景技术

生物质是一种二氧化碳和水利用太阳能生成的资源,具有资源分布范围广和产量大等特点,是一种二氧化碳零排放、环境友好的可再生绿色资源。在众多的生物质能源中,玉米秸秆和稻杆等高灰分生物质占据了绝大部分,利用生物质热解处理玉米秸秆和稻杆等成为一种行之有效的方法。

高灰分的生物质原料热解处理后会产生高灰分含量的热解炭,高灰分热解炭灰分中包含有酸可溶成分和碱可溶成分。目前高灰分热解炭被广泛应用于炭基肥、钢包保温剂和机制炭等。

针对上述高灰分热解炭利用方法,对高灰分热解炭的利用途径比较局限,无法对高灰分热解炭进行充分地利用。

发明内容

本发明提供了高灰分热解炭利用方法和系统,能够提高对高灰分热解炭的利用率。

第一方面,本发明实施例提供了高灰分热解炭利用方法,包括:

获取高灰分热解炭;

将所述高灰分热解炭与酸溶液进行混合,以溶解所述高灰分热解炭中的酸溶物,获得第一液固混合物;

对所述第一液固混合物进行过滤,获得固体混合物和酸性溶液;

对所述酸性溶液进行中和处理和浓缩处理,获得特效水溶肥;

将所述固体混合物与碱溶液进行混合,以溶解所述固体混合物中的碱溶物,获得第二液固混合物;

对所述第二液固混合物进行过滤,获得炭粉和碱性溶液;

对所述碱性溶液进行浓缩,获得水玻璃。

在一种可能的设计中,所述将所述高灰分热解炭与酸溶液进行混合,包括:

调节所述高灰分热解炭的温度至100~250℃;

将所述高灰分热解炭与酸溶液相混合,使得所述高灰分热解炭与所述酸溶液的体积比为0.1~0.5,其中,所述酸溶液的pH值为0.5~3,且所述酸溶液包括有机酸和无机酸中的至少一种。

在一种可能的设计中,在所述将所述高灰分热解炭与酸溶液相混合之后,进一步包括:

调节混合后所述高灰分热解炭与所述酸溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解所述高灰分热解炭中的酸溶物。

在一种可能的设计中,所述将所述固体混合物与碱溶液进行混合,包括:

将所述固体混合物与碱溶液相混合,使得所述固体混合物与所述碱溶液的体积比为0.1~0.5,其中,所述碱溶液为强碱溶液。

在一种可能的设计中,在所述将所述固体混合物与碱溶液进行混合之后,进一步包括:

调节混合后所述固体混合物与所述碱溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解所述固体混合物中的碱溶物。

在一种可能的设计中,所述获取高灰分热解炭,包括:

将至少一种生物质进行破碎处理,得到生物质颗粒;

将所述生物质颗粒与热载体进行混合,以使所述生物质颗粒发生热解反应获得热解产物,其中,所述热载体的温度为550~1000℃,且所述生物质颗粒和所述热载体的混合比例不大于0.1;

对所述热解产物进行分离处理,得到高灰分热解炭和高温热解气。

在一种可能的设计中,所述对所述碱性溶液进行浓缩,获得水玻璃,包括:

调节所述碱性溶液至中性,并对调节至中性的所述碱性溶液进行净化处理和浓缩处理,以获得所述水玻璃。

在一种可能的设计中,所述对所述碱性溶液进行浓缩,获得水玻璃,包括:

调节所述碱性溶液至弱酸性,并对调节至弱酸性的所述碱性溶液进行净化处理和浓缩处理,以获得所述水玻璃。

在一种可能的设计中,在获得所述炭粉后,进一步包括:

利用所述高温热解气对所述炭粉进行活化处理。

第二方面,本发明实施例还提供了高灰分热解炭利用系统,包括:热分解装置、混合保温装置、固液分离装置和浓缩装置;

所述热分解装置,用于获取高灰分热解炭;

所述混合保温装置,用于将所述热分解装置得到的所述高灰分热解炭与酸溶液进行混合,以溶解所述高灰分热解炭中的酸溶物,获得第一液固混合物;

所述固液分离装置,用于对所述混合保温装置获得的所述第一液固混合物进行过滤,获得固体混合物和酸性溶液;

所述浓缩装置,用于对所述固液分离装置获得的所述酸性溶液进行中和处理和浓缩处理,获得特效水溶肥;

所述混合保温装置,还用于将所述固体混合物与碱溶液进行混合,以溶解所述固体混合物中的碱溶物,获得第二液固混合物;

所述固液分离装置,还用于对所述混合保温装置得到的所述第二液固混合物进行过滤,获得炭粉和碱性溶液;

所述浓缩装置,还用于对所述固液分离装置得到的所述碱性溶液进行浓缩,获得水玻璃。

在一种可能的设计中,

所述混合保温装置包括:温度调节单元和第一混合单元;

所述温度调节单元,用于调节所述高灰分热解炭的温度至100~250℃;

所述第一混合单元,用于在所述温度调节单元将所述高灰分热解炭的温度至100~250℃后,将所述高灰分热解炭与酸溶液相混合,使得所述高灰分热解炭与所述酸溶液的体积比为0.1~0.5,其中,所述酸溶液的pH值为0.5~3,且所述酸溶液包括有机酸和无机酸中的至少一种。

在一种可能的设计中,

所述第一混合单元,还用于将所述固体混合物与碱溶液相混合,使得所述固体混合物与所述碱溶液的体积比为0.1~0.5,其中,所述碱溶液为强碱溶液。

在一种可能的设计中,

所述第一混合单元,还用于调节混合后所述高灰分热解炭与所述酸溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解所述高灰分热解炭中的酸溶物。

在一种可能的设计中,

所述第一混合单元,还用于调节混合后所述固体混合物与所述碱溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解所述固体混合物中的碱溶物。

在一种可能的设计中,所述热分解装置包括:破碎单元、第二混合单元和分离单元;

所述破碎单元,用于将至少一种生物质进行破碎处理,得到生物质颗粒;

所述第二混合单元,用于将所述破碎单元得到的所述生物质颗粒与热载体进行混合,以使所述生物质颗粒发生热解反应获得热解产物,其中,所述热载体的温度为550~1000℃,且所述生物质颗粒和所述热载体的混合比例不大于0.1;

所述分离单元,用于对所述第二混合单元获得的所述热解产物进行分离处理,得到高灰分热解炭和高温热解气。

在一种可能的设计中,

所述浓缩装置,用于调节所述碱性溶液至中性,并对调节至中性的所述碱性溶液进行净化处理和浓缩处理,以获得所述水玻璃。

在一种可能的设计中,

所述浓缩装置,用于调节所述碱性溶液至弱酸性,并对调节至弱酸性的所述碱性溶液进行净化处理和浓缩处理,以获得所述水玻璃。

在一种可能的设计中,该高灰分热解炭利用系统进一步包括:活化装置;

所述活化装置,用于利用所述热分解装置得到的所述高温热解气对所述固液分离装置得到的所述炭粉进行活化处理。

由上述技术方案可知,通过酸溶液溶解高温热解炭中的酸可溶成分制作特效水溶肥,并通过碱溶液碱可溶成分制作水玻璃,使得高灰分热解炭中的灰分溶出,降低了高温热解炭中的灰分,从而得到了高品质的炭粉。因此,通过对低品质的高灰分热解炭进行处理得到碳粉、特效水溶肥和水玻璃等多种产物,并且各种产物均具有相应的利用价值,从而提高了对高灰分热解炭的利用率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

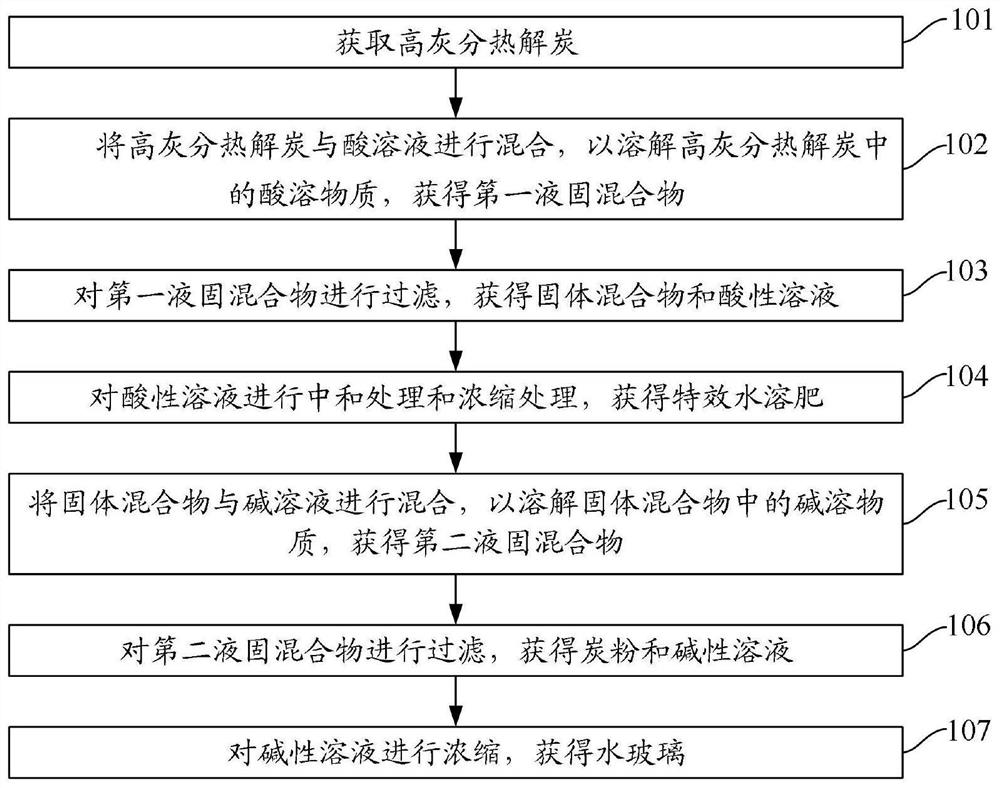

图1是本发明一个实施例提供的一种高灰分热解炭利用方法的流程图;

图2是本发明一个实施例提供的一种高灰分热解炭利用系统的示意图;

图3是本发明一个实施例提供的另一种高灰分热解炭利用系统的示意图;

图4是本发明一个实施例提供的又一种高灰分热解炭利用系统的示意图;

图5是本发明一个实施例提供的再一种高灰分热解炭利用系统的示意图;

图6是本发明一个实施例提供的另一种高灰分热解炭利用方法的流程图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例提供了高灰分热解炭利用方法,包括:

步骤101:获取高灰分热解炭;

步骤102:将高灰分热解炭与酸溶液进行混合,以溶解高灰分热解炭中的酸溶物,获得第一液固混合物;

步骤103:对第一液固混合物进行过滤,获得固体混合物和酸性溶液;

步骤104:对酸性溶液进行中和处理和浓缩处理,获得特效水溶肥;

步骤105:将固体混合物与碱溶液进行混合,以溶解固体混合物中的碱溶物,获得第二液固混合物;

步骤106:对第二液固混合物进行过滤,获得炭粉和碱性溶液;

步骤107:对碱性溶液进行浓缩,获得水玻璃。

在本发明实施例中,本发明提供的高灰分热解炭利用方法,通过酸溶液溶解高温热解炭中的酸可溶成分制作特效水溶肥,并通过碱溶液碱可溶成分制作水玻璃,使得高灰分热解炭中的灰分溶出,降低了高温热解炭中的灰分,从而得到了高品质的炭粉。因此,通过对低品质的高灰分热解炭进行处理得到碳粉、特效水溶肥和水玻璃等多种产物,并且各种产物均具有相应的利用价值,从而提高了对高灰分热解炭的利用率。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,步骤102将高灰分热解炭与酸溶液进行混合,包括:

调节高灰分热解炭的温度至100~250℃;

将高灰分热解炭与酸溶液相混合,使得高灰分热解炭与酸溶液的体积比为0.1~0.5,其中,酸溶液的pH值为0.5~3,且酸溶液包括有机酸和无机酸中的至少一种。

在本发明实施例中,将高灰分热解炭的温度至100~250℃,一方面可以避免高灰分热解炭温度过高在与酸溶液接触的瞬间导致酸溶液挥发或者分解,从而保证了参与后续溶解酸溶物的酸溶液的有效量比较大;另一方面,加速了酸溶物在酸溶液中的溶解速度。同时,酸溶液的体积比例大于高灰分热解炭并且pH值为0.5~3,保证酸溶物可以全部溶解在酸性溶液中。因此,使得后续得到的产物中不存在酸溶物。

需要说明的是,在本发明实施例中,酸溶液可以包括有机酸有机酸(例如:甲酸、乙酸和柠檬酸等)或者无机酸(例如,盐酸、硫酸和磷酸等)中的一种,也可以是多种酸的混合溶液,酸溶液可以根据实际需求进行配比添加,最终使得酸溶液的pH值为0.5~3,并且高灰分热解炭与酸溶液的体积比为0.1~0.5。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,在步骤102将高灰分热解炭与酸溶液进行混合之后,进一步包括:

调节混合后高灰分热解炭与酸溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解高灰分热解炭中的酸溶物。

在本发明实施例中,将混合后高灰分热解炭与酸溶液的温度调节至50~100℃,并在持续搅拌下保温10~200min,可以加速酸溶物与酸溶液之间的化学反应,使得酸溶物可以被完全的溶解在酸溶液中。

需要说明的是,在本发明实施例中,生物质通过热解反应产生的高温热解炭中的灰分主要包括酸溶液和碱溶物,其中不同生物质所产生的灰分成分不同。具体地,酸溶物中主要包含有各种矿物元素(例如:钙、钾、镁等)的氧化物,还可以包含有各种矿物元素的硫酸盐、磷酸盐以及硅酸盐等。

可以理解的是,在本发明实施例中,特效水溶肥含有氮、磷、钾、钙、镁等元素,具有水溶性好、无残渣以及可完全溶解于水等特点。特效水溶肥可以直接稀释后进行施用,还可以根据实际需求,添加其它肥料营养元素配制成速效肥料后进行施用,从而被作物的根系和叶面直接吸收利用,因此被广泛地应用于农业生产。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,步骤105将固体混合物与碱溶液进行混合,包括:

将固体混合物与碱溶液相混合,使得固体混合物与碱溶液的体积比为0.1~0.5,其中,碱溶液为强碱溶液。

在本发明实施例中,利用强碱溶液(例如:氢氧化钠和氢氧化钾等)溶解固体混合物中包含的碱可溶成分时,可以根据固体混合物中的灰分含量来调节碱溶液的浓度,最终使得固体混合物与碱溶液的体积比为0.1~0.5,即碱溶液的体积比例大于固体混合物,从而可以保证碱溶物可以全部溶解在碱溶液中。因此,使得后续得到的产物纯度更高。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,在步骤105将固体混合物与碱溶液进行混合之后,进一步包括:

调节混合后固体混合物与碱溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解固体混合物中的碱溶物。

在本发明实施例中,将混合后固体混合物与碱溶液的温度调节至50~100℃,并在持续搅拌下保温10~200min,可以加速碱溶物与碱溶液之间的化学反应,使得碱溶物可以被完全的溶解在碱溶液中。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,步骤101获取高灰分热解炭,包括:

将至少一种生物质进行破碎处理,得到生物质颗粒;

将生物质颗粒与热载体进行混合,以使生物质颗粒发生热解反应获得热解产物,其中,热载体的温度为550~1000℃,且生物质颗粒和热载体的混合比例不大于0.1;

对热解产物进行分离处理,得到高灰分热解炭和高温热解气。

在本发明实施例中,以玉米秸秆、稻杆等高灰分生物质材料为原料,利用预热后的固体热载体(例如:金属氧化物等)为热源,对高灰分生物质进行热解获得热解产物,以获得高灰分热解炭和高温热解气,实现了对能源的合理利用,符合绿色可持续发展的理念。

可以理解的是,在本发明实施例中,通过对热解产物进行分离处理后得到高灰分热解炭可以暂时存储起来,以备后续的一系列处理。在对生物质进行破碎处理前,需要筛选含水率在15%以内的生物质。

需要说明的是,在本发明实施例中,热解产物可以包括生物油、高灰分热解炭和高温热解气等,但不仅限于此。热解产物经旋风分离出气固产物,气体经净化等一系列处理后可以继续利用,余热也可以回收再利用。此外,在热解过程中,热解产物携带的热量可以同时对反应过程进行加热,从而提高了能量的利用效率。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,步骤107对碱性溶液进行浓缩,获得水玻璃,包括:

调节碱性溶液至中性,并对调节至中性的碱性溶液进行净化处理和浓缩处理,以获得水玻璃。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,步骤107对碱性溶液进行浓缩,获得水玻璃,包括:

调节碱性溶液至弱酸性,并对调节至弱酸性的碱性溶液进行净化处理和浓缩处理,以获得水玻璃。

在本发明实施例中,将碱性溶液调节至中性或者弱酸性后,通过净化处理和浓缩处理,以获得水玻璃。

需要说明的是,在本发明实施例中,水玻璃常被化工系统用来制造硅胶、白炭黑、沸石分子筛、五水偏硅酸钠、硅溶胶、层硅及速溶粉状硅酸钠、硅酸钾钠等各种硅酸盐类产品。此外,水玻璃还被广泛地应用于轻工业、纺织工业、机械行业以及高精尖科技领域等。

在本发明一实施例中,基于图1所示的高灰分热解炭利用方法,在步骤107获得炭粉之后,进一步包括:

利用高温热解气对炭粉进行活化处理。

在本发明实施例中,高灰分热解炭中灰分被溶出,增大了炭粉的比表面积和吸附性,炭粉可多领域应用。并且如果需要对炭粉进行活化,则可以利用热解过程中产生的高温热解气进行活化处理来提高炭粉的价值,既实现了对低品质热解炭的多值化利用,也提高了热解过程能量利用效率,同时,实现了高灰分生物质原料循环利用,一举多得。

如图2所示,本发明实施例提供了高灰分热解炭利用系统,包括:热分解装置201、混合保温装置202、固液分离装置203和浓缩装置204;

热分解装置201,用于获取高灰分热解炭;

混合保温装置202,用于将热分解装置201得到的高灰分热解炭与酸溶液进行混合,以溶解高灰分热解炭中的酸溶物,获得第一液固混合物;

固液分离装置203,用于对混合保温装置202获得的第一液固混合物进行过滤,获得固体混合物和酸性溶液;

浓缩装置204,用于对固液分离装置203获得的酸性溶液进行中和处理和浓缩处理,获得特效水溶肥;

混合保温装置202,还用于将固体混合物与碱溶液进行混合,以溶解固体混合物中的碱溶物,获得第二液固混合物;

固液分离装置203,还用于对混合保温装置202得到的第二液固混合物进行过滤,获得炭粉和碱性溶液;

浓缩装置204,还用于对固液分离装置203得到的碱性溶液进行浓缩,获得水玻璃。

需要说明的是,在本发明实施例提供的高灰分热解炭利用系统中,热分解装置201可以包括热分解设备以及螺旋炭粉冷却设备等,混合保温装置202可以包括pH调节设备、进酸设备、酸溶设备、混合保温设备、进碱设备以及碱溶设备等,浓缩装置204可以包括水溶肥浓缩设备以及水玻璃浓缩设备等,也可以是其它具有类似功能的设备。

在本发明的一个实施例中,基于图2所示的高灰分热解炭利用系统,如图3所示,混合保温装置202包括:包括温度调节单元2021和第一混合单元2022;

温度调节单元2021,用于调节高灰分热解炭的温度至100~250℃;

第一混合单元2022,用于在温度调节单元2021将高灰分热解炭的温度至100~250℃后,将高灰分热解炭与酸溶液相混合,使得高灰分热解炭与酸溶液的体积比为0.1~0.5,其中,酸溶液的pH值为0.5~3,且酸溶液包括有机酸和无机酸中的至少一种.

在本发明的一个实施例中,基于图3所示的高灰分热解炭利用系统,

第一混合单元2022,还用于将固体混合物与碱溶液相混合,使得固体混合物与碱溶液的体积比为0.1~0.5,其中,碱溶液为强碱溶液。

在本发明的一个实施例中,基于图2所示的高灰分热解炭利用系统,如图4所示,热分解装置201包括:破碎单元2011、第二混合单元2012和分离单元2013;

破碎单元2011,用于将至少一种生物质进行破碎处理,得到生物质颗粒;

第二混合单元2012,用于将破碎单元2011得到的生物质颗粒与热载体进行混合,以使生物质颗粒发生热解反应获得热解产物,其中,热载体的温度为550~1000℃,且生物质颗粒和热载体的混合比例不大于0.1;

分离单元2013,用于对第二混合单元2012获得的热解产物进行分离处理,得到高灰分热解炭和高温热解气。

需要说明的是,在本发明实施例中,热分解装置201还可以包括烘干设备、破碎筛分设备以及分离设备等,也可以是其它具有类似功能的设备。

在本发明的一个实施例中,基于图2所示的高灰分热解炭利用系统,

浓缩装置204,用于调节碱性溶液至中性,并对调节至中性的碱性溶液进行净化处理和浓缩处理,以获得水玻璃。

在本发明的一个实施例中,基于图2所示的高灰分热解炭利用系统,

浓缩装置204,用于调节碱性溶液至弱酸性,并对调节至弱酸性的碱性溶液进行净化处理和浓缩处理,以获得水玻璃。

在本发明的一个实施例中,基于图2所示的高灰分热解炭利用系统,如图5所示,该高灰分热解炭利用系统进一步包括:活化装置501;

活化装置501,用于利用热分解装置201得到的高温热解气对固液分离装置203获得的炭粉进行活化处理。

需要说明的是,本发明实施例示意的结构并不构成对高灰分热解炭利用系统的具体限定。在本发明的另一些实施例中,该高灰分热解炭利用系统可以包括比图示更多或者更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。图示的部件可以以硬件、软件或者软件和硬件的组合来实现。

上述系统内的各装置之间的信息交互、执行过程等内容,由于与本发明方法实施例基于同一构思,具体内容可参见本发明方法实施例中的叙述,此处不再赘述。

为了更清楚地说明本发明的技术方案及优点,下面对本发明实施例提供的高灰分热解炭利用方法进行详细说明,如图6所示,该方法可以包括如下步骤:

步骤601:将至少一种生物质进行破碎处理,得到生物质颗粒。

在本步骤中,生物质是例如可以是玉米秸秆、稻杆等高灰分生物质材料,筛选含水率在低于15%的高灰分生物质进行破碎处理,得到生物质颗粒。

步骤602:将生物质颗粒与热载体进行混合,以使生物质颗粒发生热解反应获得热解产物。

在本步骤中,热载体例如可以是金属氧化物等固体热源,预先将热载体循环预热至550~1000℃,将生物质颗粒与热载体进行混合,且生物质颗粒与热载体的混合比例不大于0.1,以使生物质颗粒发生热解反应获得热解产物。

例如,预先将热载体预热至950℃,将生物质颗粒与热载体混合比例为0.1进行混合,以使生物质颗粒发生热解反应获得热解产物。

再例如,预先将热载体预热至600℃,将生物质颗粒与热载体混合比例为0.02进行混合,以使生物质颗粒发生热解反应获得热解产物。

步骤603:对热解产物进行分离处理,得到高灰分热解炭和高温热解气。

在本步骤中,热解产物包括有生物油、高温热解气、高灰分热解炭等产物,热解产物经旋风分离,可以得到高灰分热解炭和高温热解气。将高温热解气经净化等一系列处理后继续利用,并将余热回收利用。

步骤604:调节高灰分热解炭的温度至100~250℃。

在本步骤中,高灰分热解炭可以是直接从热解反应后的热解产物中分离得到的,也可以是预先存储的高灰分热解炭。其中,直接从热解产物中分离得到的高灰分热解炭,其温度约为400~900℃,需要先降温至100~250℃;预先存储的高灰分热解炭的温度例如可以是室温温度(25℃),则需要将高灰分热解炭升温至100~250℃。

步骤605:将高灰分热解炭与酸溶液相混合,使得高灰分热解炭与酸溶液的体积比为0.1~0.5。

在本步骤中,高灰分热解炭中还包含有可溶于酸溶液和可溶碱溶液的杂质物质。酸溶液例如可以是有机酸(例如:甲酸、乙酸和柠檬酸等)或者无机酸(例如,盐酸、硫酸和磷酸等)中的一种,也可以是其中多种酸的混合溶液,可以根据实际需求进行配比添加,使得酸溶液的pH值为0.5~3。并且向高灰分热解炭中加入酸溶液进行混合,使得高灰分热解炭与酸溶液的体积比为0.1~0.5。

例如,根据实际需求将硫酸、盐酸和柠檬酸进行配比添加,得到pH值为1的酸溶液,并将酸溶液加入高灰分热解炭中,使得高灰分热解炭与酸溶液的体积比为0.2。

再例如,根据实际需求将盐酸进行配比,得到pH值为0.6的酸溶液,并将酸溶液加入高灰分热解炭中,使得高灰分热解炭与酸溶液的体积比为0.3。

步骤606:调节混合后高灰分热解炭与酸溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解高灰分热解炭中的酸溶物,获得第一液固混合物。

在本步骤中,例如,将混合后高灰分热解炭与酸溶液的温度调至90℃,并在持续搅拌下保温50min,以溶解高灰分热解炭中的酸溶物,获得第一液固混合物。

再例如,将混合后高灰分热解炭与酸溶液的温度调至75℃,并在持续搅拌下保温160min,以溶解高灰分热解炭中的酸溶物,获得第一液固混合物。

步骤607:对第一液固混合物进行过滤,获得固体混合物和酸性溶液。

在本步骤中,固体混合物中还包含有可溶碱溶液的杂质物质,酸性溶液中包含有高灰分热解炭中可溶于酸的杂质成分以及未与杂质物质反应的酸溶液。

步骤608:对酸性溶液进行中和处理和浓缩处理,获得特效水溶肥。

在本步骤中,可以通过添加氨水或者其它碱性物质以及溶液将酸性溶液调节至中性,然后通过浓缩处理得到特效水溶肥,以使根据使用时的实际需求对其进行稀释后施用。

步骤609:将固体混合物与碱溶液相混合,使得固体混合物与碱溶液的体积比为0.1~0.5。

在本步骤中,固体混合物中还包含有可溶碱溶液的杂质物质。碱溶液例如可以是强碱(例如:氢氧化钠和氢氧化钾等)中的一种,也可以是其中多种碱的混合溶液,碱溶液的浓度可以根据固体混合物中炭粉的灰分含量调节。向固体混合物中加入碱溶液进行混合,使得固体混合物与碱溶液的体积比为0.1~0.5。

例如,根据固体混合物中炭粉的灰分含量调节氢氧化钠溶液浓度,并将氢氧化钠溶液加入固体混合物中,使得固体混合物与碱溶液的体积比为0.3。

再例如,根据固体混合物中炭粉的灰分含量调节氢氧化钠和氢氧化钾的混合溶液的浓度,并将该混合溶液加入固体混合物中,使得固体混合物与碱溶液的体积比为0.13。

步骤610:调节混合后固体混合物与碱溶液的温度至50~100℃,并在持续搅拌下保温10~200min,以溶解固体混合物中的碱溶物,获得第二液固混合物。

在本步骤中,例如,将混合后固体混合物与碱溶液的温度至60℃,并在持续搅拌下保温180min,以溶解固体混合物中的碱溶物,获得第二液固混合物。

再例如,将混合后固体混合物与碱溶液的温度至90℃,并在持续搅拌下保温150min,以溶解固体混合物中的碱溶物,获得第二液固混合物。

步骤611:对第二液固混合物进行过滤,获得炭粉和碱性溶液。

在本步骤中,炭粉中不包含可溶于酸溶液或者可溶于碱溶液的杂质物质,碱性溶液中包含有固体混合物中可溶于碱溶液的杂质成分以及未与杂质物质反应的碱溶液。

步骤612:对碱性溶液进行浓缩,获得水玻璃。

在本步骤中,例如,调节碱性溶液至中性,并对调节至中性的碱性溶液进行净化处理和浓缩处理,以获得水玻璃。

再例如,调节碱性溶液至弱酸性,并对调节至弱酸性的碱性溶液进行净化处理和浓缩处理,以获得水玻璃。

步骤613:利用高温热解气对炭粉进行活化处理。

在本步骤中,如果根据炭粉的品质需要对其进行活化处理,则可以利用热解产物中的高温热解气进行活化处理,来提高炭粉的品质,从而提高炭粉的价值,同时实现了对低品质热解炭的多值化利用。

综上所述,本发明各个实施例提供的高灰分热解炭利用方法和系统,至少具有如下有益效果:

1、在本发明实施例中,通过酸溶液溶解高温热解炭中的酸可溶成分制作特效水溶肥,并通过碱溶液碱可溶成分制作水玻璃,使得高灰分热解炭中的灰分溶出,降低了高温热解炭中的灰分,从而得到了高品质的炭粉。因此,通过对低品质的高灰分热解炭进行处理得到碳粉、特效水溶肥和水玻璃等多种产物,并且各种产物均具有相应的利用价值,从而提高了对高灰分热解炭的利用率。

2、在本发明实施例中,将高灰分热解炭的温度至100~250℃,一方面可以避免高灰分热解炭温度过高在与酸溶液接触的瞬间导致酸溶液挥发或者分解,从而保证了参与后续溶解酸溶物的酸溶液的有效量比较大;另一方面,加速了酸溶物在酸溶液中的溶解速度。同时,酸溶液的体积比例大于高灰分热解炭并且pH值为0.5~3,保证酸溶物可以全部溶解在酸性溶液中。因此,使得后续得到的产物中不存在酸溶物。

3、在本发明实施例中,利用强碱溶液(例如:氢氧化钠和氢氧化钾等)溶解固体混合物中包含的碱可溶成分时,可以根据固体混合物中的灰分含量来调节碱溶液的浓度,最终使得固体混合物与碱溶液的体积比为0.1~0.5,即碱溶液的体积比例大于固体混合物,从而可以保证碱溶物可以全部溶解在碱溶液中。因此,使得后续得到的产物纯度更高。

4、在本发明实施例中,以玉米秸秆、稻杆等高灰分生物质材料为原料,利用预热后的固体热载体(例如:金属氧化物等)为热源,对高灰分生物质进行热解获得热解产物,以获得高灰分热解炭和高温热解气,实现了对能源的合理利用,符合绿色可持续发展的理念。

5、在本发明实施例中,高灰分热解炭中灰分被溶出,增大了炭粉的比表面积和吸附性,炭粉可多领域应用。并且如果需要对炭粉进行活化,则可以利用热解过程中产生的高温热解气进行活化处理来提高炭粉的价值,既实现了对低品质热解炭的多值化利用,也提高了热解过程能量利用效率,同时,实现了高灰分生物质原料循环利用,一举多得。

需要说明的是,上述各流程和各系统结构图中不是所有的步骤和装置都是必须的,可以根据实际的需要忽略某些步骤或装置。各步骤的执行顺序不是固定的,可以根据需要进行调整。上述各实施例中描述的系统结构可以是物理结构,也可以是逻辑结构,即,有些模块可能由同一物理实体实现,或者,有些模块可能分由多个物理实体实现,或者,可以由多个独立设备中的某些部件共同实现。

以上各实施例中,硬件装置可以通过机械方式或电气方式实现。例如,一个硬件装置可以包括永久性专用的电路或逻辑(如专门的处理器,FPGA或ASIC)来完成相应操作。硬件装置还可以包括可编程逻辑或电路(如通用处理器或其它可编程处理器),可以由软件进行临时的设置以完成相应操作。具体的实现方式(机械方式、或专用的永久性电路、或者临时设置的电路)可以基于成本和时间上的考虑来确定。

上文通过附图和优选实施例对本发明进行了详细展示和说明,然而本发明不限于这些已揭示的实施例,基与上述多个实施例本领域技术人员可以知晓,可以组合上述不同实施例中的代码审核手段得到本发明更多的实施例,这些实施例也在本发明的保护范围之内。