轨道梁预制装置

文献发布时间:2023-06-19 11:13:06

技术领域

本申请涉及轨道交通技术领域,尤其涉及一种轨道梁预制装置。

背景技术

跨座式单轨是指车体采用橡胶轮胎骑在轨道梁上运行的轨道交通制式,轨道梁是单轨车辆的行走轨道,承受行车荷载。轨道梁轮廓随着线路变化,每片轨道梁都不尽相同,因此,需采用可调节的预制模板预制轨道梁。轨道梁预制时,轨道梁的顶面往往采用人工抹面,造成了一定的施工误差,影响了行车平顺性。

发明内容

有鉴于此,本申请实施例提供一种能够修整轨道梁的顶面的轨道梁预制装置,本申请实施例的技术方案是这样实现的:

本申请实施例提供一种轨道梁预制装置,包括:

用于预制所述轨道梁的侧模板,所述轨道梁的横向相对两侧均设置有所述侧模板;

导向结构,所述导向结构包括沿所述轨道梁的纵向延伸的导轨,两个所述导轨位于所述侧模板内侧,且两个所述导轨沿所述轨道梁的横向相对设置;

抹平结构,所述抹平结构的横向两端活动地设置于两个所述导轨上,所述抹平结构能够沿所述导轨的纵向平动;以及

调节结构,所述调节结构调节所述导轨的高度,以使所述抹平结构能够抵接所述轨道梁的顶面。

一些实施方案中,所述导向结构包括与所述导轨连接的升降杆,所述调节结构包括与所述升降杆一一对应设置的所述调节螺杆,所述升降杆与所述调节螺杆螺纹连接,所述调节螺杆转动以调节所述升降杆的高度。

一些实施方案中,所述升降杆包括:

具有刻度的标尺,所述标尺固定设置于所述导轨上且沿所述轨道梁的高度方向延伸;以及

固定设置于所述标尺上的安装台,所述安装台与所述调节螺杆螺纹连接。

一些实施方案中,所述调节螺杆转动地设置于所述侧模板的顶部,所述标尺位于所述侧模板的内侧,且所述标尺的底部与所述导轨的顶部连接,所述安装台位于所述标尺的顶部。

一些实施方案中,所述导向结构可滑动地设置于所述侧模板上。

一些实施方案中,所述侧模板形成有沿其高度方向延伸的第一滑动件,所述导向结构形成有与所述第一滑动件滑动配合的第二滑动件,所述第二滑动件与所述第一滑动件一一对应设置;

所述第一滑动件和所述第二滑动件其中之一为滑槽,所述第一滑动件和所述第二滑动件其中另一为滑块。

一些实施方案中,所述第一滑动件的数量为多个,多个所述第一滑动件沿所述侧模板的纵向间隔分布;和/或,

所述第二滑动件能够从所述侧模板的顶侧插入或拔出所述第一滑动件。

一些实施方案中,所述滑槽形成有收紧区,以限制所述滑块沿所述轨道梁的横向脱出所述滑槽。

一些实施方案中,在所述轨道梁预制装置的俯视投影中,所述滑槽沿所述轨道梁纵向的尺寸缩小以形成所述收紧区。

一些实施方案中,所述抹平结构可滑动地设置于所述导轨上,且所述抹平结构能够沿所述导轨的纵向滑动。

一些实施方案中,所述导轨形成有沿其纵向延伸的第一导向件,所述抹平结构形成有与所述第一导向件滑动配合的第二导向件,所述第二导向件与所述第一导向件一一对应设置;

所述第一导向件和所述第二导向件其中之一为导台,所述第一导向件和所述第二导向件其中另一为导槽。

一些实施方案中,所述抹平结构为刮刀,所述导轨的底面与其内侧面之间具有连接线,在所述轨道梁的高度方向上,所述连接线与所述刮刀的刀尖平齐;和/或,

所述调节结构为多个,多个所述调节结构沿所述导轨的纵向间隔设置。

本申请实施例提供的轨道梁预制装置,调节结构调节导轨的高度,使得抹平结构能够抵接轨道梁的顶面,以适用不同高度尺寸的轨道梁,实现对轨道梁的顶面线型的控制。在需要修整轨道梁的顶面的情况下,调节结构调节导轨至设定高度,且将导轨保持于设定高度,以使抹平结构抵接轨道梁的顶面;抹平结构沿导轨的纵向平动,以使抹平结构能够修整轨道梁的顶面。由于调节结构能够稳定地保持导轨于设定高度,抹平结构沿导轨的纵向平动的过程中,抹平结构在轨道梁预制装置高度方向上的位置大致不变,能够保证抹平结构修整轨道梁的顶面平整性,避免了人工抹平轨道梁的顶面带来的施工误差,满足轨道梁的精度要求,提高了行车平顺性和安全性,提高了乘客的乘坐舒适度。

附图说明

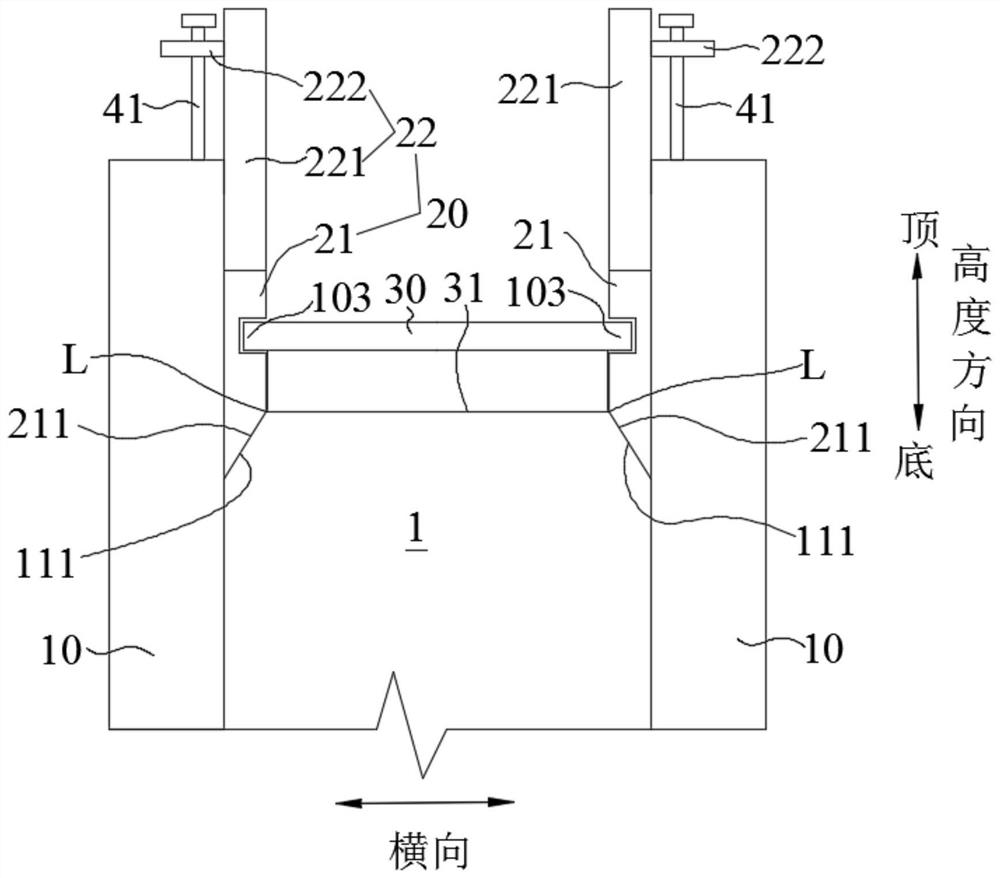

图1为本申请一实施例中的轨道梁预制装置的结构示意图,其中,示出了轨道梁,未示出抹平结构;

图2为本申请一实施例中的侧模板、导轨、调节结构、抹平结构和轨道梁的结构示意图;

图3为本申请一实施例中的侧模板、导轨和调节结构的装配示意图;

图4为图3所示结构的另一个视角的结构示意图;

图5为本申请一实施例中的侧模板和导轨的局部剖视图。

附图标记说明

轨道梁1;斜面111;支承体2;侧模板10;导向结构20;导轨21;导轨的底面211;升降杆22;标尺221;安装台222;抹平结构30;刀尖31;调节结构40;调节螺杆41;底模板50;立柱60;横柱70;悬挂结构80;抵压结构90;台车100;滑槽101;收紧区101a;膨大区101b;滑块102;滑动部1021;颈部1022;导台103;导槽104。

具体实施方式

为了使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请作进一步地详细描述,需要说明的是,本申请实施例中,“顶”、“底”、“纵向”、“横向”以及“高度方向”是指图1至图5中所示的方向,在本申请实施例的描述中方位或位置关系仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,不应当视为对本申请实施例的限制,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

请参见图1至图4,本申请实施例提供一种轨道梁预制装置,轨道梁预制装置包括用于预制轨道梁1的侧模板10、导向结构20、抹平结构30以及调节结构40,轨道梁1的横向相对两侧均设置有侧模板10。导向结构20包括沿轨道梁1的纵向延伸的导轨21,两个导轨21位于侧模板10内侧,且两个导轨21沿轨道梁1的横向相对设置。也就是说,两个导轨21位于两个侧模板10之间。抹平结构30的横向两端活动地设置于两个导轨21上,抹平结构30能够沿导轨21的纵向平动。调节结构40调节导轨21的高度,以使抹平结构30能够抵接轨道梁1的顶面。具体的,导轨21可沿轨道梁1的高度方向平动,调节结构40能够调节导轨21至设定高度,且能够将导轨21保持在设定高度。

本申请实施例提供的轨道梁预制装置,调节结构40调节导轨21的高度,使得抹平结构30能够抵接轨道梁1的顶面,以适用不同高度尺寸的轨道梁1,实现对轨道梁1的顶面线型的控制。在需要修整轨道梁1的顶面的情况下,调节结构40调节导轨21至设定高度,且将导轨21保持于设定高度,以使抹平结构30抵接轨道梁1的顶面;抹平结构30沿导轨21的纵向平动,以使抹平结构30能够修整轨道梁1的顶面,即抹平结构30沿导轨21的纵向平动,以使抹平结构30能够抹平轨道梁1的顶面,。由于调节结构40能够稳定地保持导轨21于设定高度,抹平结构30沿导轨21的纵向平动的过程中,抹平结构30在轨道梁预制装置高度方向上的位置大致不变,能够保证抹平结构30修整轨道梁1的顶面平整性,避免了人工抹平轨道梁1的顶面带来的施工误差,满足轨道梁1的精度要求,提高了行车平顺性和安全性,提高了乘客的乘坐舒适度。

轨道梁为跨坐式单轨轨道梁,轨道梁1的具体结构不限,一实施例中,轨道梁1为预应力混凝土轨道梁。

抹平结构30包括但不限于刮刀、赶平尺或压光板等等。

轨道梁1可以是直线型,示例性的,一实施例中,请参见图2,轨道梁1的顶面平行于水平面,调整相对的两个导轨21至相同高度,以使抹平结构30的工作面平行于水平面,例如,抹平结构30为刮刀,刮刀的刀尖31平行于水平面。这样,便于预制直线型轨道梁1。可以理解的是,可以同步升降横向相对的两个导轨21,以便整体调节直线型轨道梁1的高度。

轨道梁1可以是曲线型,示例性的,一实施例中,请参见图1,轨道梁1的顶面与水平面呈预设角度,调整横向相对的两个导轨21至不同高度,以1使抹平结构30的工作面与水平面呈预设角度,例如,刀尖31与水平面呈预设角度。这样,便于预制曲线型轨道梁1。可以理解的是,可以同步升降相对的两个导轨21,以便整体调节曲线型轨道梁1的高度。

一实施例中,请参见图1,轨道梁预制装置包括位于侧模板10底侧的底模板50,两个侧模板10和底模板50共同围设形成顶侧敞开的预制空间,通过预制空间的顶侧敞开处向预制空间内浇筑混凝土以形成轨道梁1,抹平结构30沿导轨21的纵向平动,以抹平轨道梁1的顶面。如此,利用预制空间形成轨道梁1。

轨道梁1的具体结构不限,示例性的,一实施例中,请参见图1,在预制空间内设置预应力筋,浇筑混凝土,以便形成预应力轨道梁。一实施例中,请参见图1,还可以在预制空间内设置钢筋笼等等,浇筑混凝土,以便形成轨道梁1。利用钢筋笼以进一步提高轨道梁的结构强度。

为便于装配和调整侧模板10、底模板50,一实施例中,请参见图1,轨道梁预制装置包括位于侧模板10外侧的立柱60、位于侧模板10顶侧的横柱70、悬挂设置于横柱70上的悬挂结构80、位于侧模板10外侧的抵压结构90以及位于侧模板10底侧的台车100。两个立柱60沿轨道梁1的横向相对间隔设置,立柱60竖直立于支承体2上,例如,支承体2包括但不限于地面。横柱70的横向两端固定设置于两个立柱60的顶部,每个侧模板10对应设置有至少一个悬挂结构80,悬挂结构80用于提拉侧模板10。每个立柱60对应设置有至少一个抵压结构90,抵压结构90从侧模板10的外侧沿轨道梁1的横向抵压侧模板10。抵压结构90对侧模板10施力以使侧模板10偏移和/或变形,以生产满足不同线型要求的轨道梁1。底模板50位于台车100上。如此,便于两个侧模板10和底模板50共同围设形成顶侧敞开的预制空间。

一实施例中,请参见图2和图3,导向结构20包括与导轨21连接的升降杆22,调节结构40包括与升降杆22一一对应设置的调节螺杆41,升降杆22与调节螺杆41螺纹连接,调节螺杆41转动以调节升降杆22的高度。升降杆22与调节螺杆41螺纹连接,调节螺杆41转动时,调节螺杆41在轨道梁1的高度方向上不产生位移,升降杆22能够沿轨道梁1的高度方向做直线运动,即升降杆22沿轨道梁1的高度方向升降,导轨21随同升降杆22同步升降,从而调节导轨21的高度。具体的,升降杆22与导轨21固定连接。

升降杆22的具体结构不限,一实施例中,请参见图2和图3,升降杆22包括具有刻度的标尺221以及固定设置于标尺221上的安装台222。标尺221固定设置于导轨21上且沿轨道梁1的高度方向延伸;安装台222与调节螺杆41螺纹连接。标尺221上的刻度不仅便于按照轨道梁1的参数要求预设导轨21的设定高度,还便于更加准确地调节导轨21的高度,用户可以通过读取刻度直观地获取导轨21的高度值。

一实施例中,请参见图2和图3,调节螺杆41转动地设置于侧模板10的顶部,标尺221位于侧模板10的内侧,且标尺221的底部与导轨21的顶部连接,安装台222位于标尺221的顶部。具体的,标尺221的底部与导轨21的顶部固定连接。将调节螺杆41设置于侧模板10的顶部,一方面,便于装配调节螺杆41。另一方面,在满足导轨21升降行程要求下,标尺221在轨道梁1高度方向上的尺寸可以相对较小。

标尺221的具体形状不限,示例性的,一实施例中,请参见图2和图3,标尺221呈六面体的长条形。

为了进一步便于调节导轨21至设定高度,一实施例中,请参见图3,侧模板10形成有基准标记,标尺221的起始刻度能够对准基准标记。如此,便于在每次预制轨道梁1之前,通过将标尺221的起始刻度对准基准标记以便导轨21设定至其归零高度,再转动调节螺杆41,使得标尺221的目标刻度对准基准标记,从而调节导轨21至设定高度。

基准标记的具体位置不限,示例性的,一实施例中,请参见图3,基准标记设置于侧模板10的顶面上,刻度形成于标尺221邻近侧模板10的顶面的侧面上。具体的,标尺221的侧面连接标尺221的顶面和标尺221的底面。

标尺221的刻度的具体形式不限,示例性的,一实施例中,请参见图3,刻度包括沿轨道梁预制装置高度方向间隔设置的刻度线和与刻度线对应设置的刻度值。

基准标记的具体形式不限,示例性的,一实施例中,基准标记包括但不限于基准线、基准点或其他用于标记的图案、文字等。

一实施例中,请参见图2至图4,抹平结构30为刮刀,导轨的底面211与其内侧面之间具有连接线L,在轨道梁1的高度方向上,连接线L与刮刀30的刀尖31平齐。如此,在浇筑混凝土时,便于以连接线L为参考线,用于初步恒量轨道梁1的高度。

一具体实施例中,请参见图2,轨道梁1具有连接其侧面和其顶面的斜面111,轨道梁1的侧面与侧模板10的内侧面抵接。导轨的底面211呈倾斜状,导轨的底面211与轨道梁1的斜面111抵接,刀尖31与轨道梁1的顶面抵接,连接线L与刀尖31平齐。如此,进一步便于轨道梁1成型。

轨道梁1的具体制作方法不限,示例性的,一实施例中,按照设计要求调节完成侧模板10和/或底模板50等。转动调节螺杆41升降标尺221,以调节导轨21的高度,使标尺221的读数与导轨21的设定高度一致;

再向预制空间内浇筑混凝土并振捣,使混凝土顶面略高于连接线L;如此,以连接线L为参考线,用于初步恒量轨道梁1的高度;

施力使抹平结构30沿导轨21滑动,从而修整轨道梁1的顶面。

为便于装配导向结构20,一实施例中,请参见图2至图5,导向结构20可滑动地设置于侧模板10上。一方面,将导向结构20设置于侧模板10上,装卸便利,且便于抹平结构30与导轨21之间的滑动配合。另一方面,便于导轨21稳定地沿侧模板10的高度方向滑动。

另一实施例中,导轨21可升降地设置于横柱70上。调节结构40也可以设置于横柱70上。如此,横柱70提供支撑导轨21和调节结构40的支撑力。

一实施例中,请参见图2至图5,侧模板10形成有沿其高度方向延伸的第一滑动件,导向结构20形成有与第一滑动件滑动配合的第二滑动件,第二滑动件与第一滑动件一一对应设置。如此,第二滑动件沿第一滑动件滑动,以调节导轨21的高度。

一实施例中,侧模板10与第一滑动件一体成型。导向结构20与第二滑动件一体成型。

第一滑动件和第二滑动件的具体结构形式不限,一实施例中,请参见图5,第一滑动件为滑槽101,第二滑动件为滑块102。滑块102的形状与滑槽101的形状适配,滑槽101沿侧模板10的高度方向延伸,滑块102可滑动地容设于滑槽101内,导轨21随同滑块102在滑槽101的导向下同步滑动。

另一实施例中,第二滑动件为滑槽101,第一滑动件为滑块102。滑块102沿侧模板10的高度方向延伸,滑块102可滑动地容设于滑槽101内,导轨21在滑块102的导向下滑动,以改变其高度。

第二滑动件的在导向结构20上的具体设置位置不限,一实施例中,第二滑动件形成于标尺221上,具体的,第二滑动件形成于标尺221朝向侧模板10的侧面上。另一实施例中,请参见图5,第二滑动件形成于导轨21上,具体的,第二滑动件形成于导轨21朝向侧模板10的侧面上。

第一滑动件的数量不限,示例性的,一实施例中,第一滑动件的数量为多个,多个第一滑动件沿侧模板10的纵向间隔分布。利用多个第一滑动件和多个第二滑动件之间的配合,使得导向结构20更平稳地滑动。另一实施例中,第一滑动件的数量为一个。

第二滑动件和第一滑动件的具体装配方式不限,示例性的,一实施例中,请参见图2至图5,第二滑动件能够从侧模板10的顶侧插入或拔出第一滑动件。侧模板10的顶侧为开放空间,不仅便于第二滑动件从侧模板10的顶侧进入第一滑动件内,还便于导轨21从侧模板10的顶侧进入侧模板10的内侧。

示例性的,一实施例中,请参见图5,第一滑动件为滑槽101,第二滑动件为滑块102,滑槽101形成于侧模板10的内侧面上,滑槽101延伸至侧模板10的顶面。如此,便于滑块102从侧模板10的顶侧插入或拔出滑槽101。一实施例中,请参见图3和图5,滑槽101的内底壁高于侧模板10的底面,在导轨21沿侧模板10的高度方向移动至最低位置时,滑块102支撑于滑槽101的内底壁上,如此,滑槽101在一定程度上能够避免滑块102从侧模板10的底侧滑出。

为了进一步避免滑块102脱出滑槽101,一实施例中,请参见图5,滑槽101形成有收紧区101a,以限制滑块102沿轨道梁1的横向脱出滑槽101。收紧区101a的尺寸减小,滑块102尺寸大于收紧区101a的部位难以脱离收紧区101a,从而限制滑块102沿轨道梁1的横向脱出滑槽101。

收紧区101a的具体形成方式不限,示例性的,一实施例中,请参见图5,在轨道梁预制装置的俯视投影中,滑槽101沿轨道梁1纵向的尺寸缩小以形成收紧区101a。一方面,滑块102沿轨道梁1的横向运动的过程中,滑块102尺寸大于收紧区101a的部位不能脱出收紧区101a,从而限制滑块102沿轨道梁1的横向脱出滑槽101。另一方面,还便于滑槽101和滑块102更稳定的配合,避免滑块102在滑槽101内晃动。

滑槽101的具体形式不限,示例性的,一实施例中,请参见图5,滑槽101具有与收紧区101a连通的膨大区101b,在轨道梁1的纵向上,膨大区101b的尺寸大于收紧区101a的尺寸。膨大区101b位于收紧区101a远离滑块102的一侧,滑块102具有滑动部1021、以及与滑动部1021连接的颈部1022,在轨道梁1的纵向上,滑动部1021的尺寸大于颈部1022的尺寸,滑动部1021的尺寸大于收紧区101a的尺寸,颈部1022容设于收紧区101a内,滑动部1021容设于膨大区101b内。滑块102沿轨道梁1的横向运动的过程中,滑动部1021无法脱出收紧区101a,从而限制滑块102沿轨道梁1的横向脱出滑槽101。

滑槽101的具体形状不限,示例性的,一实施例中,请参见图5,在轨道梁预制装置的俯视投影中,滑槽101的投影图形大致呈T字形。另一实施例中,在轨道梁预制装置的俯视投影中,滑槽101的投影图形大致呈葫芦形。又一实施例中,滑槽101的投影图形大致呈多边形或其他不规则形状等等。

抹平结构30与导轨21的配合方式不限,一实施例中,请参见图2至图4,抹平结构30可滑动地设置于导轨21上,且抹平结构30能够沿导轨21的纵向滑动。

一实施例中,请参见图2至图4,导轨21形成有沿其纵向延伸的第一导向件,抹平结构30形成有与第一导向件滑动配合的第二导向件,第二导向件与第一导向件一一对应设置。第二导向件沿第一导向件滑动,以使抹平结构30沿导轨21的纵向滑动。

一实施例中,第一导向件与导轨21一体成型。一实施例中,第二导向件与抹平结构30一体成型。

一实施例中,第一导向件为导台103,第二导向件为导槽104。导台103的形状与导槽104的形状适配,导台103沿导轨21的纵向延伸,导台103滑动地容设于导槽104内,抹平结构30在导台103的导向下稳步滑动。

另一实施例中,请参见图2至图4,第二导向件为导台103,第一导向件为导槽104。导槽104沿导轨21的纵向延伸,导台103滑动地容设于导槽104内,抹平结构30随同导台103在导槽104的导向下稳步滑动。

示例性的,一实施例中,请参见图2,两个导台103形成于抹平结构30的刀背沿轨道梁1横向的两端。导槽104形成于导轨21的内侧面上,且导槽104贯穿导轨21沿轨道梁1纵向的两个端面。

第二导向件和第一导向件的具体装配方式不限,一实施例中,请参见图2至图4,第二导向件能够沿轨道梁1的纵向插入或拔出第一导向件。另一实施例中,第二导向件能够沿轨道梁1的横向插入或拔出第一导向件。

一实施例中,导槽104形成有缩小区,以限制导台103沿轨道梁1的横向脱出导槽104。如此,第二导向件沿轨道梁1的纵向插入或拔出第一导向件,以便抹平结构30能够装配至导轨21上。示例性的,以垂直于轨道梁1的纵向的平面为投影面,导槽104沿轨道梁1高度方向的尺寸缩小以形成缩小区。如此,导台103沿轨道梁1的横向运动的过程中,导台103尺寸大于缩小区的部位不能脱出缩小区,从而限制导台103沿轨道梁1的横向脱出导槽104。另一方面,还便于导槽104和导台103更稳定的配合,避免导台103在导槽104内晃动。

导槽104的具体形状不限,示例性的,一实施例中,以垂直于轨道梁1的纵向的平面为投影面,导槽104的投影图形大致呈T字形。另一实施例中,以垂直于轨道梁1的纵向的平面为投影面,导槽104的投影图形大致呈葫芦形。又一实施例中,导槽104的投影图形大致呈多边形或其他不规则形状等等。

一实施例中,调节结构40为多个,多个调节结构40沿导轨21的纵向间隔设置。多个调节结构40以便更加精确地调整导轨21纵向上不同部位的高度。

在以上的描述中,涉及到“一些实施例”、“一实施例”、“另一实施例”、“一具体实施例”,其描述了所有可能实施例的子集,因此,在整个说明书各处出现的“一些实施例中”或“一实施例中”未必一定指相同的实施例,此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中,可以理解,“一些实施例”、“一实施例”、“另一实施例”、“一具体实施例”可以是所有可能实施例的相同子集或不同子集,并且可以在不冲突的情况下相互结合。

以上所述,仅为本申请的实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。

- 空轨预制横梁与预制轨道梁的连接构造及空轨轨道梁系统

- 用于跨座式轨道车辆的预制轨道梁和跨座式轨道交通系统