异步电机整体压装机构及叠装系统

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及机械装配领域,尤其涉及异步电机整体压装机构及叠装系统。

背景技术

电机产品的转子是由多种材料和多个零件组合而成的一个部件,转子承载了电机转换为机械能的功能,是电机产品的旋转部分,还是与配套设备的对接部件。

电机转子是由上动平衡板、下动平衡板、铸铝转子铁芯、转子轴组成。电机转子的装配主要采用热胀冷缩原理进行压装,通常是采用热套式装配,将铸铝转子铁芯进行加热,使铁芯的孔径因受热膨胀而增大,方便转子轴进入到铸铝转子铁芯内部。

如中国专利,申请号为:201711201379 .2,专利名称为《一种转子铁芯热套转轴设备》,阐述了一种转子铁芯热套转轴设备,包括机架,机械手,设置在机架上的加热机构、定位机构、压轴机构、控制面板和冷却机构,加热机构的加热顶升装置和加热装置上下相对配合设置,加热顶升装置上升至预定位置用于定位转子铁芯,加热装置下降用于将转子铁芯加热至指定温度;定位机构的压紧装置和定位装置上下配合设置,机械手将加热后的转子铁芯放置在定位装置上,定位装置与压紧装置配合转子铁芯压紧定位;压轴机构位于压紧装置的上方并与压紧装置相应配合设置;所述机械手将转子转轴移载在压轴机构上,压轴机构将转子转轴与定位的转子铁芯压紧用于完成压轴工序。该设备通过热套加热的方式对转子铁芯进行加热,同时通过定位机构和压轴机构相互配合,实现转子轴与转子铁芯的装配。但是,该方案并没有对上动平衡板、下动平衡板进行加热,不能解决转子轴经过上动平衡板、下动平衡板时造成上动平衡板、下动平衡板被损坏的问题,同时,该方案并未对转子轴进行冷却处理,没有充分利用热胀冷缩的作用实现装配效果的优化。

对转子轴的冷却,传统做法是将转子轴完全沉入液氮中进行降温,但是转子轴与液氮接触会产生冷冲击,导致转子轴骤冷,使得转子轴容易产生裂纹,造成不必要的损耗,同时,冷却后的转子轴表面容易结霜打滑,导致转子轴从夹爪脱落,造成损伤等问题也急需得到解决。

发明内容

本发明的目的在于解决上述技术问题,提供了异步电机整体压装机构及叠装系统。

本发明是通过以下技术方案实现的:

异步电机整体压装机构,包括机架其特征在于,还包括下压机构,所述下压机构可产生直线运动;

压装机构,设置在所述下压机构的下方,并可由下压机构驱动升降;

压紧机构,设置在所述压装机构的下方,并能够通过气缸上下运动;

支撑机构,固定设置在所述压紧机构的下方,用于支撑转子铁芯及上动平衡板;

锁定机构,设置在所述压紧机构与支撑机构之间,用于楔紧所述压紧机构,对所述压紧机构施加下压力,使所述压紧机构对所述支撑机构上的转子铁芯及上动平衡板、下动平衡板施加压力;

定位机构,可通过涨紧原理使上动平衡板与转子铁芯维持共轴;

抬升机构,连接所述定位机构并驱动定位机构升降,使所述定位机构穿过至所述支撑机构的上方。

优选的,所述下压机构由伺服电机Ⅰ驱动,所述伺服电机Ⅰ驱动一压轴上下移动。

优选的,所述压装机构包括压头连接轴、调整板、压头和设置在压头两侧的限位轴,所述压头连接轴与所述压轴相匹配,所述压头连接轴、调整板、压头和限位轴一体连接。

优选的,所述压紧机构包括安装座,所述安装座的表面对称设置有由气缸驱动开合的两个定位块,所述定位块合并后中间形成一个圆柱形的通孔。

优选的,所述压紧机构的表面还设置有与所述限位轴位置对应的两个限位块,所述限位块由气缸驱动平移。

优选的,所述支撑机构包括定位组件和楔形组件,所述支撑机构包括安装板以及设置在安装板中间的定位座,所述定位座的中央设置有与所述定位块上通孔孔径一致的圆形通孔。

优选的,所述锁定机构包括固定设置在所述压紧机构的底部两端的卡块,以及设置在所述支撑机构表面与所述卡块位置相对应的楔形组件,所述卡块的中间设置有通孔,所述楔形组件包括锁定气缸、楔形块、弹簧和楔形槽,所述楔形槽形状和容积与所述卡块的形状、体积相匹配。

优选的,所述定位机构包括自上而下同轴设置的定位销、内撑锥轴、膨胀套、固定座和内撑机构气缸,所述内撑机构气缸控制所述膨胀套开合

优选的,所述抬升机构上设置有驱动电机Ⅱ、丝杆和涨紧机构,所述驱动电机Ⅱ可带动丝杆上下运动,并驱动所述定位机构穿过至所述支撑机构的上方。

异步电机叠装系统,包括如上所述的异步电机整体压装机构。

优选的,所述异步电机叠装系统还包括液氮冷却机构和加热机构,所述液氮冷却机构用于冷却转子轴,所述加热机构用于加热转子铁芯和动平衡板。

优选的,所述液氮冷却机构包括具有取放料口的冷冻仓,所述冷冻仓内设置有转子轴容置区,所述转子轴容置区周围设置有冷却管,所述冷却管的内侧壁上均布有出气口,所述冷却管与液氮进液口连通,并从所述出气口输出气液两相氮气。

优选的,所述转子轴容置区的底部连接凸轮分度器,所述凸轮分度器的驱动轴穿过所述转子轴容置区的轴心并驱动其旋转。

优选的,所述转子轴容置区上设置有多个容置槽,每个容置槽内设置有一个与转子轴的内管径相匹配并插设于转子轴的内部的固定座,所述取放料口与所述固定座的轴心相对应设置。

优选的,所述取放料口的上端对应设置有可移动的抓手,所述抓手顶部设置有可开合的涨紧机构,所述涨紧机构在闭合状态下正好能通过转子轴开口进入到转子轴内部。

优选的,所述加热机构包括转子加热机构、动平衡板加热机构以及测温传感器机构,所述转子加热机构和动平衡板加热机构内设置有铜管制成的加热线圈,所述加热线圈与冷水机相连通。

本发明的有益效果体现在:

1、通过液氮冷却机构缩小转子轴直径,加热机构分别加热上动平衡板、下动平衡板和铸铝转子铁芯,充分利用热胀冷缩的原理,在尽量缩小转子轴的体积的同时增大上动平衡板、下动平衡板和铸铝转子铁芯的孔径,方便装配。

2、异步电机整体压装机构中,转子轴、下动平衡板、铸铝转子、上动平衡板四者同轴设置,可以同时进行压装,极大提高了压装效率,最大程度地保证了四者的同心度,提高加工精度。

3、液氮冷却机构中的固定机构防止转子轴直接受到冷冲击,避免了转子轴产生裂纹,提高了转子轴冷冻后的合格品率,同时采用环形冷却管均匀喷出气液两相氮气,气液两相氮气为雾状,既使转子轴充分均匀冷却,还大大降低了液氮的消耗,降低了制造成本。

4、液氮冷却机构中回转盘设置有多个工位,既能保证多个转子轴同时冷却,提高效率,又能通过延长旋转时间来保证转子轴具有足够的冷冻时间以达到预设的冷冻温度。

5、用于抓取转子轴的抓手通过涨紧机构与转子轴紧密配合,避免了转子轴由于表面摩擦较小而导致滑落,提高了零件抓取的准确性。

6、利用转子加热机构和动平衡板加热机构分别针对铸铝转子铁芯与上动平衡板、下动平衡板进行加热,满足了不同材质、形状和大小的零件的不同加热需求,避免造成部分零件加热不够或者加热不均的问题,同时避免上动平衡板、下动平衡板由于未加热直接装配而造成的损坏问题。

7、加热机构中多个测温机构的设置使工件能够达到合适的加热温度,不易因过度加热或者加热不均导致工件报废的问题。

附图说明

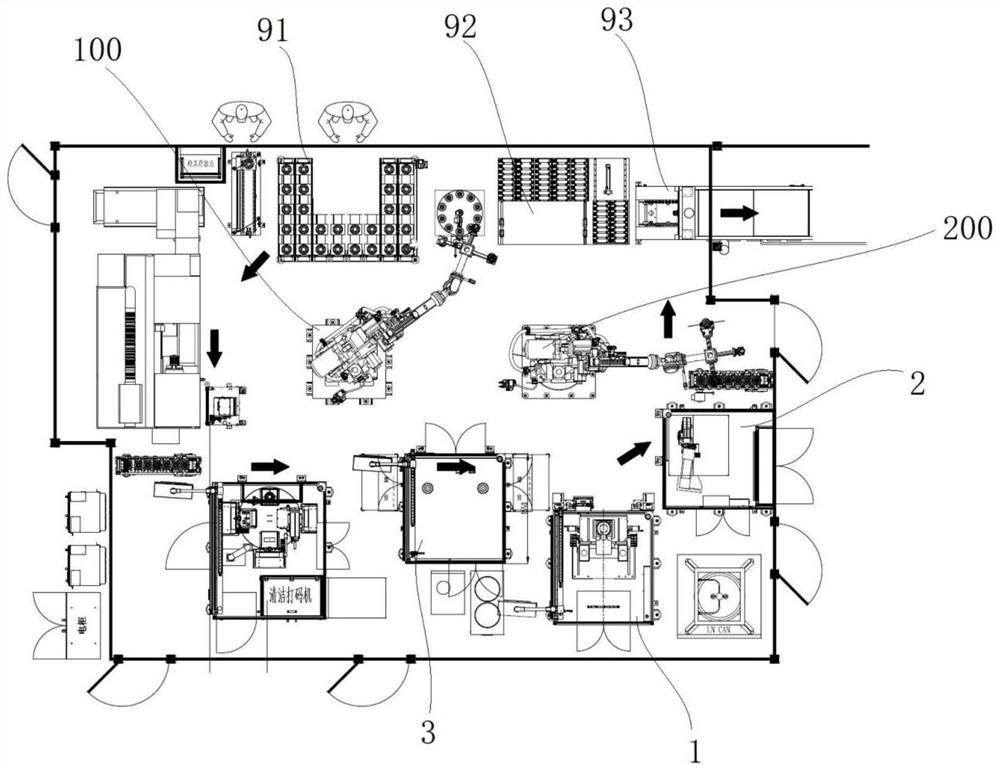

图1:为本发明中异步电机叠装系统的俯视图;

图2:为本发明中异步电机整体压装机构的正面视图;

图3:为本发明异步电机整体压装机构中锁定机构的纵截面图;

图4:为本发明异步电机整体压装机构中定位机构(带工件)的纵截面图;

图5:为本发明异步电机整体压装机构中定位机构的立体图;

图6:为图5中A部分放大示意图;

图7:为本发明异步电机整体压装机构中定位机构顶部的纵截面视图;

图8:为本发明异步电机整体压装机构中定位机构(不带工件)的纵截面图;

图9:为本发明中液氮冷却机构的立体图;

图10:为发明中液氮冷却机构的内部结构示意图;

图11:为发明中液氮冷却机构的纵截面视图;

图12:为发明中加热机构的内部结构(不带框架)示意图;

图13:为本发明中加热机构的内部结构俯视图;

图14:为本发明中加热机构中部分结构的侧视图;

图15:为本发明中加热机构中移动机构示意图。

图中标记如下:

1:异步电机整体压装机构1,11:下压机构,111:伺服电机Ⅰ,112:压轴,12:压装机构,121:压头连接轴,122:压头,123:限位轴,13:压紧机构,131:定位块,132:限位块,14:支撑机构,141:定位座,142:,15:锁定机构,151:卡块,152:锁定气缸,153:楔形槽,154:楔形块,16:定位机构,161:定位轴,1610:容置腔,1611:凹部,1612:凸杆,1613:第一环槽,1614:第一紧固螺钉,1615:插杆, 1616:杆部,1617:插孔,162:内撑锥轴,1621:头部,1622:外锥面,1623:内锥面,163:涨紧套,1630:第一部,1631:第二部,1632:衔接面,1633:第二环槽,1634:第二紧固螺钉,164:固定座,165:驱动气缸,166:定位销;

2:液氮冷却机构,21:冷冻仓,23:冷却管, 24:进液口,25:回转盘,26:凸轮分度器,27:壳体;

3:加热机构,31:中频加热器Ⅰ310:加热底座Ⅰ,311:加热销,32:中频加热器Ⅱ,33:超音频加热器,330:加热台,331:加热底座Ⅱ,34:传感器Ⅰ,35:传感器Ⅱ,351:链轨,36:传感器Ⅲ,37:安装座,370:滑轨,371:移载气缸,372:导向升降气缸,38:夹爪,380:夹持气缸;

4:转子铁芯,5:转子轴,6:上动平衡板,7:下动平衡板,8:清洁机构,91:转子铁芯上料架、92:动平衡板上料架,93:转子轴上料架,100:机器人Ⅰ,200:机器人Ⅱ。

具体实施方式

为使本发明的目的、优点和特点能够更加清楚、详细地展示,将通过下面优选实施例的非限制性说明进行图示和解释。该实施例仅是应用本发明技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本发明要求保护的范围之内。

同时声明,在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,本方案中的术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示对重要性的排序,或者隐含指明所示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明中,“多个”的含义是两个或者两个以上,除非另有明确具体的限定。

下面结合附图和实施例对本发明中的异步电机整体压装机构1及叠装系统进行详细描述。

如图2至图4所示,本发明中所揭示的异步电机整体压装机构1包括机架,所述机架包括底座和框架组件,所述机架上设置有由安装座固定的下压机构11,所述下压机构11由伺服电机Ⅰ111驱动,所述伺服电机Ⅰ111驱动一压轴112上下移动,所述下压机构11的下方通过滑轨可移动地设置有压装机构12和压紧机构13,所述压装机构12设置在所述下压机构11的下方,并可由下压机构11驱动升降;所述压紧机构13设置在所述压装机构12的下方,并能够通过气缸上下运动;所述支撑机构14固定设置在所述压紧机构13的下方,用于支撑转子铁芯4及上动平衡板6;所述锁定机构15设置在所述压紧机构13与支撑机构14之间,用于楔紧所述压紧机构13,对所述压紧机构13施加下压力,使所述压紧机构13对所述支撑机构14上的转子铁芯4及上动平衡板6、下动平衡板7施加压力;所述定位机构16可通过涨紧原理使上动平衡板6与转子铁芯4维持共轴;所述抬升机构连接所述定位机构16并驱动定位机构16升降,使所述定位机构16穿过至所述支撑机构14的上方。

如图2所示,所述压装机构12包括压头连接轴121、调整板和压头122,所述压头连接轴121与所述压轴112相匹配,所述压头连接轴121、调整板、压头122一体连接,当所述压轴112下降并于所述压头连接轴121抵接后,所述压轴112继续下降将带动压头连接轴121和压头122同时下降。

如图2所示,所述压紧机构13包括安装座,所述安装座的表面对称设置有由气缸驱动开合的两个定位块131,所述定位块131合并后中间形成一个圆柱形的通孔,该通孔的直径与转子轴5的直径相当,能够使转子轴5正好从通孔穿过。

具体地,所述压装机构12和所述压紧机构13之间设置有压紧组件,所述压紧组件包括对称设置在所述压装机构12底部两端的限位轴123,所述限位轴123的高度大于所述压头122的高度,在本实施例中所述限位轴123与所述压头122的高度差与转子铁芯4的高度相同;所述压紧组件还包括设置在所述压紧机构13表面,并与限位轴123的位置对应的呈二级阶梯状的限位块132,所述限位块132较高一端的高度与较低一端高度的高度差与转子铁芯4的高度相当,所述限位块132较高一端的外侧固定连接有限位气缸,在第一状态下,限位气缸伸出,推动限位块132向内移动,压装机构12下降后,所述限位轴123与限位块132较高的一端相抵接,转子轴5放置于定位块131时,压头122正好触碰到转子轴5的顶部;在第二状态下,限位气缸缩回,带动限位块132往回移动,此时压装机构12下降,限位轴123与限位块132的较低一端相抵接,压头122相较第一状态下降,推动转子轴5下移。

如图2所示,所述支撑机构14包括安装板,设置在安装板周围用于调整安装座位置的调整块以及设置在安装板中间的定位座141,所述定位座141的中央凸起一圆柱形安装台142,且该圆柱形安装台142中央设置有与所述定位块131上通孔孔径一致的圆形通孔,使圆柱形安装台142的横截面呈圆环状,该环状横截面的形状和面积与上动平衡板6的形状与面积一致,同时能够使铁芯4稳定地固定在所述圆柱形安装台142上。

进一步的,如图2至3所示,所述压紧机构13与所述支撑机构14之间设置有锁定机构15,所述锁定机构15用于楔紧所述压紧机构13,对所述压紧机构13施加下压力,使所述压紧机构13对所述支撑机构14上的转子铁芯4及上动平衡板6、下动平衡板7施加压力,所述锁定机构15包括对称设置在所述压紧机构13底部两端的卡块151,所述卡块151的中间设置有楔形孔;所述锁定机构15还包括设置在支撑机构14表面的楔形组件,所述楔形组件依次设置有锁定气缸152、楔形块154、弹簧和楔形槽153,所述楔形槽153形状和容积与所述卡块151的形状、体积相匹配,且所述楔形槽153的位置与所述卡块151的位置相对应;所述楔形孔与所述楔形块154的形状、体积相匹配,且当所述卡块151完全嵌入楔形槽153时,所述楔形块154正好能穿过所述楔形孔;在第一状态下,压紧机构13下降,所述卡块151进入到楔形槽153内部,锁定气缸152伸出推动楔形块154穿过卡块151上的楔形孔,锁定压紧机构13;在第二状态下,气缸回缩带动楔形块154回归原位,压紧机构13上升,所述卡块151离开楔形槽153。

如图2、图4和图8所示,所述抬升机构上设置有驱动电机Ⅱ和丝杆172,所述驱动电机Ⅱ可带动丝杆172上下运动,所述抬升机构的顶部设置有定位机构16,所述定位机构16包括一可由气缸控制开合的涨紧套163,所述抬升机构上的驱动电机Ⅱ驱动所述定位机构16穿过所述支撑机构14中间的通孔,所述定位机构16穿过所述支撑机构14部分用于固定上动平衡板与铁芯4。

具体地,如图2、图4至图8所示,所述定位机构16包括自上而下同轴设置的定位轴161、内撑锥轴162、涨紧套163、固定座164和驱动气缸165,所述定位轴161的内部具有用于定位的定位销166,所述定位轴161和定位销166形成第一定位机构16;所述涨紧套163设置于所述内撑锥轴162和固定座164之间并套设于所述内撑锥轴162上,所述驱动气缸165驱动所述内撑锥轴162下移挤压所述涨紧套163,使所述涨紧套163的外径向外扩大进行定位,所述内撑锥轴162、涨紧套163和驱动气缸165形成第二定位机构16;且所述内撑锥轴162与所述定位轴161固接,使得所述第一定位机构16和第二定位机构16同步进行定位。

具体的如图5所示,所述定位轴161的顶部具有开口,自所述开口向其内部延伸有一中空的容置腔1610,所述定位销166设置于所述容置腔1610的轴心处。在本实施例中,所述定位销166用于定位转子轴5,所述定位销166的顶部为锥状,以便于插设于所述转子轴5的内部。

进一步的,如图7所示,为了减少所述转子轴5与所述定位销166之间的硬接触,所述容置腔1610为T字型,其腔底轴心处具有一内凹的凹部1611,所述定位销166的底部具有一与所述凹部1611相匹配的凸杆1612,所述凸杆1612插设于所述凹部1611内,且所述凸杆1612与所述凹部1611之间设置有一弹簧,所述弹簧的两端分别与所述凸杆1613、凹部1611抵接。所述弹簧主要起到减震缓冲作用,以减少对所述转子轴5的磨损。在其他可行的实施例中,所述弹簧可用其他具有减震作用的弹性件替代。

如图7至8所示,本发明中的所述定位轴161的底部具有一自其轴心向外延伸的插杆1615。所述内撑锥轴162为T字型,其头部1621与所述定位轴161抵接,其杆部1616设置于所述固定座164的内部并与所述驱动气缸165连接,所述头部1621的轴心处具有一自其顶部向下延伸的插孔1617,所述插杆1615固设于所述插孔1617内,以实现所述内撑锥轴162与所述定位轴161之间的连接固定。

具体的,所述插杆1615的底部沿其外壁设有第一环槽1613,所述内撑锥轴162的杆部1616沿其侧壁环形均布有一组与所述插孔1617相通的通孔,第一紧固螺钉1614穿过所述通孔并与所述第一环槽1613抵接,以将所述定位轴161和所述内撑锥轴162紧固在一起。由于所述内撑锥轴162设置于所述固定座164的内部,所述第一环槽1613的环形结构相比于其他的孔状结构具有较大的容错率,可以保证所述第一紧固螺钉1614与所述第一环槽1613之间的固接。

同理,所述涨紧套163的外壁也具有第二环槽1633,所述固定座164的外壁具有穿孔,第二紧固螺钉1634穿过所述穿孔与所述第二环槽1633抵接,将所述涨紧套163与所述固定座164紧固在一起。

如图5至图6所示,为了便于安装所述第一紧固螺钉1614,所述固定座164的侧壁上均布有一组腰型孔,所述腰型孔竖直设置,且其长度不小于所述内撑锥轴162的移动距离。

如图7至图8所示,所述涨紧套163包括相连接的第一部1630和第二部1631,所述第一部1630和第二部1631之间具有衔接面1632,所述第一部1630与所述头部1621滑动相贴,且所述第一部1630的侧壁均布有自其开口向下延伸的条状间隙,所述第二部1631的直径小于所述第一部1630,所述第二部1631嵌于所述固定座164的内部,并通过第二紧固螺钉1634与所述固定座164固接。所述涨紧套163为由65Mn弹簧钢制成,所述间隙的设置,使得所述第一部1630具有膨胀空间,使其具有向外张开的张力,当所述头部1621向下挤压所述第一部1630时,所述第一部1630的侧壁会贴着所述头部1621向外膨胀,达到扩大其外径的目的,使得设置于所述涨紧套163外部的下动平衡板与所述第一部1630的外壁紧贴合,来实现对所述下动平衡板的定位作用。

进一步的,所述头部1621具有直径自上而下逐渐缩小的外锥面1622,所述第一部1630的内壁具有与所述外锥面1622相匹配的内锥面1623,所述外锥面1622和所述内锥面1623相贴合,所述外锥面1622沿所述内锥面1623下移以撑开所述第一部1630,扩大所述第一部1630的外径。本优选实施例中的所述外锥面1622和所述内锥面1623的倾斜度优选为10°。如图1所示,为所述涨紧套163的胀紧状态,所述头部1621尽可能地向下挤压所述第一部1630,使其侧壁向外扩张;如图1所示,为所述涨紧套163的松开状态,所述头部1621尽可能地远离所述第一部1630,减少对所述第一部1630的挤压。

如图8所示,所述固定座164具有底板,所述底板的底部固设有一组支撑杆,所述支撑杆架设于所述驱动气缸165上,所述丝杆172伸入所述固定座164的内部与所述内撑锥轴162固接。所述底板可以提高所述固定座164的稳定性,减少其产生晃动的可能。本优选实施例中的所述固定座164和所述定位轴161的外径一致,在其他可行的实施例中,所述固定座164的外径也可以自上而下逐渐增大。

进一步的,所述丝杆172上套设有限位螺套,所述限位螺套位于所述底板与所述驱动气缸165之间,并限定所述丝杆172的移动范围,避免所述丝杆172过度位移导致膨胀套的过度挤压,而破坏下动平衡板。

进一步地,如图2所示,所述驱动电机Ⅰ和所述驱动电机Ⅱ的操作原理和具体结构与申请号为201910534907.9的中国专利类似,在此不做赘述。

在具体实施过程中,所述异步电机整体压装机构1的具体操作过程如下:

首先,抬升机构中的驱动电机Ⅱ通过丝杆172带动定位机构16抬升,使所述定位机构16从所述支撑机构14上设置的通孔处穿过,同时定位机构16上设置的涨紧套163通过气缸控制打开,机器人Ⅰ100将上动平衡板、铁芯4和下动平衡板依次从所述定位机构16顶部穿过,并由所述涨紧套163固定;

其次,所述压紧机构13通过气缸驱动下降至与转子铁芯4平齐位置,此时所述压紧机构13表面的两个定位块131通过气缸驱动合并,并将转子轴5固定放置在所述定位块131中间的通孔中,所述驱动电机Ⅰ驱动压装机构12下降,所述限位轴123与所述限位块132较高一端相抵接,并推动压紧机构13与所述转子铁芯4和上动平衡板6、下动平衡板7压紧,同时所述卡块151嵌入楔形槽153,锁定机构15在气缸的作用下将压紧机构13与支撑机构14锁紧;

进一步,将膨胀套通过气缸作用收回复位,同时,所述限位块132也通过气缸驱动使其较低一端对应所述限位轴123;

接着,驱动电机Ⅰ继续通过压轴112推动压头连接轴121与压头122下降,所述限位轴123与限位块132较低一端相抵接,所述压头122推动转子轴5穿过转子铁芯4与下动平衡板的中心孔,与此同时,驱动电机Ⅱ通过丝杆172带动定位机构16下降复位,使转子轴5最终穿过上动平衡板;

最后,锁定机构15解锁,驱动电机Ⅰ带动压装机构12抬升复位,所述压紧机构13通过气缸驱动抬升复位,机器人Ⅰ100取走压装完成后的工件。

如图1所示,异步电机叠装系统,包括异步电机整体压装机构1,还包括液氮冷却机构2和/或加热机构,即所述异步电机叠装系统可以由异步电机整体压装机构1单独构成,或由异步电机整体压装机构1和液氮冷却机构2构成,也可以由异步电机整体压装机构1和加热机构组成,在本方案中,所述异步电机叠装系统优选由异步电机整体压装机构1、液氮冷却机构2和加热机构共同组成,所述液氮冷却机构2用于冷却转子轴5,所述加热机构用于加热转子铁芯4和动平衡板。

进一步地,如图1所示,所述异步电机叠装系统,还包括清洁机构8、转子铁芯上料架91、动平衡板上料架92和转子轴上料架93,所述转子铁芯上料架91、动平衡板上料架92和转子轴上料架93分别用于放置待组装的转子铁芯、动平衡板和转子轴,所述清洁机构8用于清洗压装前的工件。

如图9-图11所示,所述液氮冷却机构2用于冷冻转子轴5,包括具有取放料口的冷冻仓21,所述冷冻仓21内设置有可旋转的转子轴容置区,用于固定转子轴5;所述转子轴容置区的上方沿其外轮廓设置有一环形冷却管23,所述冷却管23的内侧壁上均布有出气口,所述冷却管23与液氮进液口24连通,并从所述出气口输出气液两相氮气冷冻所述转子轴5。

本发明中使用气液两相氮气来对所述转子轴5进行冷冻,所述气液两相氮气为雾状,相对于液态的氮气直接与转子轴5接触的方式,气液两相氮气与转子轴5接触的降温冷冻方式更加温和,可以有效降低所述转子轴5所受到的冷冲击,避免所述转子轴5因为较大的冷冲击产生裂纹,大大提高了所述转子轴5冷冻后的合格率,减少不必要的损耗。另一方面,气液两相氮气会大大减少氮气的消耗,节约氮气的用量,降低冷冻环节的制造成本。

具体的,如图10所示,由于冷空气下沉的原理,所述冷却管23设置于所述转子轴容置区的上方,以使得所述出气口喷出的气液两相氮气与所述转子轴5充分接触。并且所述冷却管23为环形,所述出气口均布于所述冷却管23的内侧,使得所述出气口喷出的气液两相氮气全方位与所述转子轴5接触,避免冷冻不均匀现象的产生。

具体的如图10、图11所示,所述转子轴容置区包括回转盘25和凸轮分度器26,所述凸轮分度器26的驱动轴穿过所述回转盘25的轴心并驱动其旋转,所述回转盘25同轴设置于所述冷冻仓21内,所述驱动轴贯穿所述冷冻仓21的轴心。所述凸轮分度器26驱动所述回转盘25以相同的时间间隔进行间歇旋转,以精准控制所述回转盘25旋转一周的时间,确保所述回转盘25旋转一周的时间不小于所述转子轴5的最短冷冻时间。在本优选实施例中,所述回转盘25旋转一周的时间等于所述转子轴5所需的冷冻时间,即转子轴5从所述取放料口放入所述回转盘25上进行冷冻,当所述回转盘25旋转一周,所述转子轴5再次回到所述取放料口下方时,所述转子轴5已冷冻完毕,可以从所述取放料口取出,这样设置可以最大化提高所述回转盘25的旋转效率。在本优选实施例中,所述回转盘25旋转一周的时间为30分钟,在其他可行的实施例中,所述回转盘25的旋转时间可以根据所述回转盘25的直径进行具体设置。

本方案中的所述取放料口为固定的,使得所述转子轴5相对所述取放料口旋转来延长所述转子轴5的冷冻时间;在其他方案中,可以固定所述转子轴5,使得取放料口相对所述转子轴5旋转。在另一可行的方案中,所述转子轴5和所述取放料口皆可以是固定的,可以设置多个所述取放料口取出所述转子轴5。

如图10、图11所示,为了固定所述转子轴5,所述回转盘25上沿其边沿均布有一组容置槽,所述容置槽的外径与所述转子轴5的内管径相匹配并插设于所述转子轴5的内部。进一步的,所述容置槽的直径自下向上逐渐缩小形成锥状,这样的结构设置使得所述容置槽可以快速插设于所述转子轴5的内部。所述容置槽与所述转子轴5通过插接的形式进行相互固定,可以便于所述转子轴5的抓取与放置,提高效率。当然,在其他可行的实施例中,所述回转盘25上也可以设置其他机构固定所述转子轴5。

如图9所示,为了提高本发明的自动化,所述转子轴5由抓手28进行抓取与放置,为了便于抓手28的操作,所述取放料口与所述容置槽的轴心相对应设置,这样的结构设置使得所述抓手28竖直上下移动即可完成所述转子轴5的抓取与放置,极大提高所述转子轴5的抓取与放置的效率。同时,仅设置一个所述取放料口可以保证所述冷冻仓21的密封性,减少氮气的泄漏。

为了保证所述转子轴5旋转一周后,重新位于所述取放料口下时的温度达到预设的冷冻温度,所述冷冻仓21内设置有阵列式温度传感器(图中未示出),所述温度传感器自所述取放料口向下延伸设置,以检测正对所述取放料口的转子轴5的温度。所述阵列式的温度传感器根据竖直方向上不同高度的温度之间的温差进行排布,以确保所述转子轴5的整体温度均达到预设的温度,提高了对所述转子轴5的温度检测的精准性,避免取出的转子轴5冷冻不均匀。

如图12所示,为了进一步对所述冷冻仓21进行保温,所述冷冻仓21的外部设置有一与其外轮廓相匹配的壳体27,所述壳体27与所述冷冻仓21之间存在真空间隔。所述真空间隔的设置使得所述冷冻仓21内保持温度恒定,减少能量损失,进一步减少氮气的消耗。

如图12所示,所述加热机构包括框架,所述框架包括底座、立柱、导轨和防护组件,所示防护组件两侧设置有可通过气缸控制开闭的侧门,所述框架上设置有加热机构3,所述加热机构3包括转子加热机构和动平衡板加热机构,所述导轨上可移动地设置有移动机构,所述移动机构通过导轨在所述转子加热机构上方上下运动,所述移动机构包括可通过气缸平移的安装座37以及可开合地设置在所述安装座37上的夹爪38,所述分区组件加热系统还包括测温机构,所述测温机构包括可移动地设置在所述转子加热机构和动平衡板加热机构上方的第一测温组件和第二测温组件。

如图12至14所示,所述转子加热机构包括对称设置的中频加热器Ⅰ31和中频加热器Ⅱ32,所述中频加热器Ⅰ31和中频加热器Ⅱ32包括加热底座Ⅰ310、加热销311和加热线圈,所述动平衡板加热机构由至少两个对称设置的超音频加热器33组成,本方案中设置有四个超音频加热器33,所述超音频加热器33包括加热底座Ⅱ331和加热台330,所述加热台330的轴心处设置有凸起的圆柱,所述加热台330内部设置有加热线圈,所述加热线圈由空心的铜管制成,所述转子加热机构中的加热线圈铜管和所述动平衡板加热机构中的加热线圈铜管分别与大冷水机和小冷水机相连通,所述加热线圈的冷却方式和加热线圈与冷水机的连接方式以及输水方式请分别参考专利申请号为:201320069698.3和201320069698.3的中国专利。

进一步地,由图12、图15所示,所述移动机构包括安装座37、驱动所述安装座37上下运动的加热转子导向升降气缸372、设置在所述安装座37上可开合的夹爪38、带动所述夹爪38沿Z轴方向平移的移载气缸371以及设置在夹爪38两侧并控制夹爪38开合的夹持气缸380,所述安装座37表面还设置有一条滑轨370,所述夹爪38通过移载气缸371控制,在滑轨370上沿Z轴方向移动,所述移动机构的数量与中频加热器数量一致,在本方案中,由于该分区组件加热系统中对称设置有中频加热器Ⅰ31和中频加热器Ⅱ32,所以在所述中频加热器Ⅰ31和中频加热器Ⅱ32的正上方分别对应设置有移动机构Ⅰ和移动机构Ⅱ。

由图12、图14所示,所述第一测温组件包括至少一个传感器Ⅰ34(本方案中优选为两个,防止其中一个传感器损坏或测量失误),所述传感器Ⅰ34由固定块固定,并通过气缸驱动,在所述安装座37上上下移动,所述第二测温组件包括链轨351,以及至少两个通过链轨351在所述动平衡板加热机构上方上下移动的传感器Ⅱ35,所示传感器Ⅱ35由气缸驱动运动,所述第二测温组件还包括固定设置在所述加热台330一端的测温架以及可升降地设置在测温架顶部的传感器Ⅲ36,每个加热台330附近至少设置有一个传感器Ⅲ36,本方案中优选为两个。

进一步地,所述机架上设置有控制面板(图中未示出),所述控制面板通过摇臂锁定组件与机架连接,所述摇臂锁定组件上设置有位置锁定机构,能够监测到机器人经过,并且主动避让,所述控制面板与冷水机、加热机构3、测温机构和侧门均电连接。

在具体的实施过程中,本方案中的分区组件加热系统的工作过程如下:

首先启动加热系统,导向升降气缸372控制侧门打开,所述移载机构Ⅰ上的安装座37通过加热转子导向升降气缸372控制下降,同时,移载气缸371驱动夹爪38沿滑轨370伸出至所述安装座37外部,此时夹爪38为闭合状态(即正好能够固定住转子铁芯4的状态)。

其次,摇臂锁定组件监测到机器人,并将控制面板转动到其他方向,机器人Ⅰ100通过侧门入口进入,并将转子铁芯4运输至夹爪38后再分别将上动平衡板6、下动平衡板7运输至不同的加热台330后离开,侧门关闭。

接着,超音频加热器33开始加热,此时夹爪38移动至中频加热器Ⅰ31,并将转子铁芯4放至加热底座Ⅰ310,所述加热销311穿过铁芯4内部,确定位置后,夹爪38打开,同时回归原本位置,中频加热器Ⅰ31开始加热。

在加热一定时间后(中频加热器Ⅰ31加热时间优选为50分钟),夹爪38下落至铁芯4所在位置后闭合,夹取铁芯4后上升至传感器Ⅰ34进行测温,若达到所需温度,夹爪38下降,侧门打开,机器人Ⅰ100将铁芯4运输至移载机构Ⅱ上的夹爪38上,机器人Ⅰ100离开,侧门关闭,夹爪38重复之前夹爪38动作,将铁芯4放置中频加热器Ⅱ32上进行第二次加热;若未达到所需温度,则继续加热至需要温度后再通过机器人Ⅰ100运输铁芯4至第二夹爪38。

最后,在铁芯4经过第二次加热后,侧门打开,机器人Ⅰ100通过侧门入口进入,分别扫码并取走铁芯4和上动平衡板6、下动平衡板7,加热完成。

在本发明的优选实施例中,所述异步电机叠装系统包括异步电机整体压装机构1、液氮冷却机构2(用于冷却转子轴5)以及加热机构(用于加热转子铁芯4和上动平衡板6、下动平衡板7,本方案中所述异步电机叠装系统的具体操作过程如下:

第一步,机器人Ⅰ100将转子铁芯4从转子铁芯上料架91上取出,并运输至清洁机构8进行清洗;

第二步,启动加热装置,打开侧门,夹爪伸出到位,机器人Ⅰ100分别从清洁机构8和动平衡板上料架92上将转子铁芯4和上动平衡板6、下动平衡板7取出,机器人Ⅰ100将转子铁芯4放置在所述夹爪上,将动平衡板放置在加热台上后离开,夹爪将转子铁芯4放置于中频加热器Ⅰ上后归位,关闭侧门开始加热;

第三步,第一加热阶段完成后在次打开侧门,第二夹爪伸出到位,机器人Ⅰ100将转子铁芯4放置于第二夹爪上后离开,所述第二夹爪将转子铁芯4放置于中频加热器Ⅱ上后归位,关闭侧门进行二次加热;

第四步,加热完毕,由测温机构进行测温,两边侧门打开,机器人Ⅰ100将转子铁芯4和上动平衡板6、下动平衡板7取出,并输送到异步电机整体压装机构1;

第五步,启动异步电机整体压装机构1,抬升机构17带动定位机构16抬升,使所述定位机构16穿过支撑机构14,同时定位机构16上设置的涨紧套163通过气缸控制打开(该部分可以与第一、二、三步同时进行),机器人Ⅰ100将上动平衡板、铁芯4和下动平衡板依次从所述定位机构16顶部穿过,并由所述涨紧套163固定;

第六步,所述压紧机构13下降至与转子铁芯4平齐位置,将转子轴5固定放置在所述定位块131中间的通孔中,驱动电机Ⅰ驱动压装机构12与压紧机构13下降,使转子铁芯4和上动平衡板6、下动平衡板7压紧,锁定机构15将压紧机构13与支撑机构14锁紧,膨胀套收缩复位;

第七步,启动液氮冷却机构2,机器人Ⅱ200将转子轴5从转子轴上料架93上取出并放置通过取放料口放置于冷冻仓21内的转子轴容置区,并由容置槽固定,凸轮分度器26转动,开始冷却转子轴5(为使各工件温度维持在合适范围,该步骤可以与第一至五步同时进行);

第八步,转子轴5冷却完毕,通过抓手28将转子轴5从冷冻仓21内取出,并由机器人Ⅱ200输送至异步电机整体压装机构1;

第九步,驱动电机Ⅰ继续通过压轴112推动压头连接轴121与压头122下降,所述限位轴123与限位块132较低一端相抵接,所述压头122推动转子轴5穿过转子铁芯4与下动平衡板的中心孔,与此同时,驱动电机Ⅱ通过丝杆172带动定位机构16下降复位,使转子轴5最终穿过上动平衡板;

第十步,锁定机构15解锁,驱动电机Ⅰ带动压装机构12抬升复位,所述压紧机构13通过气缸驱动抬升复位,机器人Ⅰ100取走压装完成后的工件。

本发明尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

- 异步电机整体压装机构及叠装系统

- 异步电机整体压装机构及叠装系统