用于大坝温控的可变拓扑网格及其控制方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明水利水电工程施工、混凝土大坝工程运行温度控制领域,具体涉及用于大坝温控的可变拓扑网格及其控制方法。

背景技术

随着我国国民经济的迅猛发展,中东部与西南等水资源丰富地区的水电开发逐渐趋于完善,国家的水利水电工程建设发展及规划转向西北地区。技术的进步使如今在西北地区建设高混凝土坝已不是难题,但是由于我国西北地区气候条件复杂,冬季寒冷干燥,昼夜温差大等环境特性,使得混凝土大坝的“无坝不裂”问题更加突显。现有温度控制技术多以阶梯温度控制为主,以应对工程在建阶段出现的温度应力,缺乏对大坝混凝土引导式调控,没有考虑针对大坝全生命周期的温度进行全面系统有效调控的方法和大坝全生命周期湿度应力的调控手段,进而导致大坝混凝土在工程建设完成后的运行期,坝体有更大几率产生的混凝土裂缝。

在混凝土大坝服役的全生命周期中,其结构性能从衰退直到寿命终止均与混凝土材料开裂有关,国内外诸多学者对混凝土的抗裂性能和力学性能进行了大量的研究,认为其开裂大多是由非荷载因素如结构内温度变化引起的体积膨胀或收缩,约束条件下导致结构内拉应力超过一定应力水平所致。因此,对大坝混凝土进行温度调控使大坝混凝土处于相对恒温恒湿是防止裂缝产生的关键。

混凝土温度变化主要受内部水化热以及外界环境温度的影响。由于在浇筑初期水泥水化反应会产生大量的水化热使得坝体温度迅速上升,而在混凝土温降期间,由于混凝土的不良导热特性,使得坝体内外形成较大的温度梯度产生拉应力,而此时的混凝土抗拉强度较低,使得温度应力超过抗拉极限而产生裂缝。坝体温度的改变除了受其内部水化热影响外,还受外界环境温度及湿度的影响,在大坝运行期坝体温度主要受环境气温以及水库水温的影响。当外界气温急剧变化时,坝体内部的温度的延缓性而导致坝体内外形成较大的温度梯度,以至于产生温度裂缝。

混凝土因湿度变化与扩散受多因素的影响。在水化作用下,混凝土浇筑过程中内部孔隙分布、孔径大小、孔隙几何结构等细观结构、含水量、湿度等孔隙流体状态、温度应力状态易发生变化。混凝土凝固后因内部湿度扩散发生变化会失去部分结合水,产生的干缩应力将导致其开裂或使已有裂缝扩展,混凝土内部湿度及湿度场急剧变化所产生的干缩应力是其开裂尤其是早期开裂的重要原因。

我国西北部分地区冬季寒冷,年平均气温低于5℃、日气温极端最大温差超过30℃、年极端最大温差甚至高达81℃。受这种多变恶劣气候环境影响,混凝土内部温度发生急剧变化,同时环境温度的变化对混凝土内部湿度分布和规律也会产生一定的影响,几种因素相互作用混凝土承受的应力更大,更容易导致裂缝的产生。

为满足大坝工程尤其是寒冷地区混凝土大坝的温控防裂要求,针对内外影响因素的不同,国内外水利工程领域工作者采用了多种方式来控制混凝土的内外温度和湿度梯度。

施工期温度控制:为了减少其内部水化热产生的较大温度梯度,主要包括预冷骨料、限制拌合温度、控制入仓温度、铺设冷却水管等。通过控制混凝土的最大温升,从而降低施工期大坝混凝土内外的温度梯度,来减小温度应力。

施工期湿度控制:为了控制混凝土在自然蒸发条件下不断失水引起的体积收缩,传统的保湿措施通常是在浇筑期洒水保湿,对于寒冷地区的混凝土大坝表面的保温材料也具有一定的保湿作用。但总体来说,对变温条件下混凝土湿度及其应力的研究相对较少,控制及保护手段也相对有限。

抵御环境温度影响:目前主要通过对坝体采取被动保温措施以减少坝体与外界的热交换,从而减小寒潮或寒冷地区周期性的外界气温变化导致的混凝土开裂。常见的保温措施有铺设保温板、保温被和喷涂保温材料等,这些措施能够使坝体在气温日变幅不大的环境里一定程度的抵御极端气温变化,例如寒潮等。

运行期控制效果有限:现有温度控制技术在施工期采取了一些主动温度控制措施,如当大坝混凝土内部温度过高时,采取给内部通冷却水和表面洒水的方式进行降温,消减内外温度差。但是到了运行期,通常情况下仅有大坝混凝土表面的一层保温层来进行被动的防护。通过进行有无保温层下的混凝土温度试验并对监测数据分析发现,混凝土外布置保温层在短期对外界环境温度的影响有一定保护作用,但是伴随受干扰时间增长,有保护和无保护的混凝土最终都会随着环境温度的变化而变化,缺乏一种主动的温度调控方法来对大坝运行期的混凝土进行有效长期保护,图1为有5cm聚氨酯保温层下的混凝土不同部位温度,图2为无任何保温层下的混凝土不同部位温度。

经过工程实践和长期的运行,虽然上述温度及湿度控制措施相对来说在某些时段降低了混凝土的温度和湿度梯度,消减了温度和湿度应力,也减少了混凝土裂缝的产生,但由于控制措施功能单一且自身存在的缺陷,使得无法全面满足大坝混凝土全周期防裂需求,大坝混凝土的裂缝和破坏仍无法避免。其主要问题如下:

(1)现有的对内降低温度梯度的主要措施为通水冷却,该措施利用大坝浇筑过程中在混凝土内一般呈水平布置的管网通水给予降温,降温效果良好。但是其通水温度不能随时调节,水源通常为工程所在地河水,当水温较低时易产生温度梯度,特别是对于我国西北严寒地区的工程,这种温度梯度更大,产生的应力也更大;

(2)传统的应对寒潮降低内外温度梯度主要措施为覆盖保温层,该措施以被动应对外界气温变化,从长远看不能够有效的降低坝体温度应力,恶劣的外界环境甚至还会导致表面保温材料的剥落;

(3)现有的温控技术主要是依靠人工调整,测量和手动调控不但时间上存在滞后性,且可能存在人为因素造成不准确,错失最佳的温控时间;

(4)目前温控措施控制节点的滞后性,需在影响大坝混凝土温度的不利因素出现后,针对不利因素被动的进行控制,往往容易出现混凝土温度的失控,缺乏温度控制的前瞻性;

(5)目前温控措施无法针对大坝混凝土中温度场的变异性,分区域且有针对性的对特定部位进行温度精确调控;

(6)目前的温控措施还是以被动为主,同时也是更具季节性温度的变化才形成具体的应对措施,有一定的滞后性,缺乏预测性无法提前防护;

(7)传统温度和湿度控制范围不够精确,以温度控制手段为例,一般以浇筑仓段或一个升降仓次的高度作为一个最小控制单元,这些控制单元内受外界因素(如水温、光照)的影响也会有温度差,传统方法对于更小范围内的温度差缺乏有效的调控措施。

此外,为了突破传统的温控技术,一些专家学者进行了相关研究,产生了比较新颖的科研成果,但主要是控制策略,并未真正提出混凝土坝全生命周期温度调控的方案。例如在授权公告号“CN 101701495 A”中公开的“大体积混凝土温度控制的个性化通水方法”,其主要是对传统冷却水管进行优化,通过改变流量和变换冷却水或河水的方式对大坝混凝土内部进行降温处理,不具备升温作用。授权公告号“CN 102852145 A”中公开的“在建大坝混凝土智能温度控制方法及系统”,主要设想了一种在建大坝的温度控制方法,缺乏对运行期的大坝温度进行控制。授权公告号“ZL 2016 1 1116913.5”中公开了“可永久调控混凝土大坝温度的方法及装置”,打破了传统对混凝土大坝温度的调控方法,从框架上对混凝土大坝的温度控制可行性提供了一种设想,但暂时只在实验室阶段进行简单验证,没有付诸工程实践,同时缺乏智能调控的手段。

发明内容

本发明的目的是针对上述问题,提供用于大坝温控的可变拓扑网格,大坝混凝土浇筑时期,即在坝体中设置用于大坝温控的网格节点,并利用管道将网格节点连通,在网格单元中设置采集温度、湿度、应力、应变数据的传感器,可变拓扑网格的建设随大坝坝体的建设同步进行,可变拓扑网格的开口与温度补偿源连接,网格节点的控制单元经PLC控制器、工控机与温控服务器连接,通过控制相邻网格节点之间的连通性进而控制其拓扑结构,并控制相邻网格节点之间的管道中热交换介质的流通方向、流量,使得热交换介质集中在温度调控需求大的坝体区域的网格单元的管道中流动、循环,提高温度调控效率。

本发明的技术方案是用于大坝温控的可变拓扑网格,所述可变拓扑网格为立体连通性热交换介质循环网络,热交换介质循环网络中管道相互交汇处设有网格节点,所述网格节点为多通控制单元;所述可变拓扑网格设置有多个开口,开口与温度补偿源连接;所述可变拓扑网格,根据坝体不同区域的温差情况和大坝防裂、形变控制和湿度控制需要,通过控制相邻网格节点之间的连通性进而控制其拓扑结构,并控制相邻网格节点之间的管道中热交换介质的流通方向、流量,使得热交换介质集中在温度调控需求大的坝体区域的网格单元的管道中流动、循环。

进一步地,所述多通控制单元包括介质容腔、温度传感器、控制器、无线收发模块、多个电控阀和加热装置;所述多通控制单元设置有多个开口,介质容腔靠近开口端设置电控阀,电控阀的控制端与控制器连接;所述加热装置设置于介质容腔周围,加热装置控制端与控制器连接;温度传感器、无线收发模块分别与控制器连接。

优选地,所述多通控制单元为六通控制单元,所述六通控制单元沿三维坐标轴方向分别设置有6个开口。

进一步地,可变拓扑网格的网格单元中分别设有温度传感器,大坝坝体中分布的温度传感器形成温度传感器网。

优选地,可变拓扑网格的网格单元中分别设有湿度传感器,大坝坝体中分布的湿度传感器形成湿度传感器网。

优选地,可变拓扑网格的网格单元中分别设有应力传感器,大坝坝体中分布的应力传感器形成应力传感器网。

优选地,可变拓扑网格的网格单元中设有应变传感器,大坝坝体中分布的应变传感器形成应变传感器网。

上述可变拓扑网格的控制方法,所述可变拓扑网格经PLC控制器、工控机与温控服务器连接,温控服务器连接数据库,温控服务器利用网格单元中分布的传感器采集大坝温度、湿度、应力、应变数据,形成温度控制指令,工控机根据温度控制指令产生控制信号,并发送至温度补偿源、PLC控制器和可变拓扑网格,所述控制方法包括以下步骤:

1)安装分散控制系统;

1.1)在温控服务器上安装分散控制系统,用于可变拓扑网格的组态监控;

1.2)在工控机上安装分散控制系统,用于可变拓扑网格的过程控制;

2)实施温度调控;

2.1)温控服务器利用分散控制系统形成温度控制指令,传输至工控机;

2.2)工控机根据温度控制指令利用分散控制系统产生控制信号,并发送至温度补偿源、PLC控制器和可变拓扑网格中的六通控制单元;

2.3)可变拓扑网格中的多通控制单元根据工控机的控制信号,控制电控阀的启闭;

2.4)温度补偿源根据工控机的控制信号,控制温度补偿源中介质的温度、流向、流量和速率;

3)温控效果反馈;

3.1)温度调控开始后,将可变拓扑网格以及PLC控制器、温度补偿源、工控机的运行参数实时传输至数据库;

3.2)经过温度调控后的混凝土各项数据反馈给数据库,供温控服务器决定调控何时停止或者继续调控,达到动态响应效果。

相比现有技术,本发明的有益效果:

1)提供了用于大坝温控的可变拓扑网格,引入多通控制单元作为调控管网的网格节点,并在网格单元中设置传感器组,可根据坝体不同区域的温差情况和大坝防裂、形变控制和湿度控制需要,控制可变拓扑网格的拓扑结构,提高了大坝温度调控的灵活性和针对性;

2)根据大坝的结构特点,控制网格节点的疏密,对大坝特殊部位、重点部位进行重点调控,对应力集中区域通过调节进行应力缓冲,达到精确调控的目的;

3)通过网格单元中分布的传感器形成的传感器网对大坝混凝土进行监测,及时准确的提供温度、湿度、应力、应变数据,系统地全面地采集相关的数据,避免了人工采集数据的滞后性和不可预测性,为智能调控提供准确数据;

4)在每个网格节点处采用多通控制单元,可为六通控制单元或四通控制单元,可以根据大坝调控需要控制阀门的启闭,从而改变可变拓扑网格的拓扑结构,根据大坝自身的温度数据和调控需要,将大坝划分成多个调控区域,针对不同区域混凝土的温控需求对单个区域进行精确调控;

5)本发明的可变拓扑网格可根据大坝调控需要更换热交换介质,既可以像传统的冷却通水技术给混凝土降温,也可以给混凝土升温,达到温度调控双向实时可调的目的,使本发明所述的大坝可在全生命周期内对温度进行调控;

6)本发明在大坝混凝土开始施工后,就按浇筑仓段及时建设成了多个可智能调控温度的 “仓位”,它与本发明所述的“大坝”具有相同的结构设计和调控机制,使其在施工期就可以对各个独立的坝段混凝土进行调控;同时伴随着大坝浇筑进行,将建好的“仓位”按整体调控理论进行连接和整合,直至大坝竣工进入运行期,在运行期进行整体的温度调控,达到全生命周期调控的效果;

7)对传统和现有混凝土大坝温度控制技术的突破。本发明以坝体自身需求为导向,改变人们传统的以降温为主来控制大坝温度的观点,结合混凝土自身运行数据进行引导式的升温或者降温调控;

8)特别适用于低温寒冷的地区,通过积极主动进行智能温度调控,将大坝混凝土内外层温度控制在安全范围内,减少了温度梯度和温度应力带来的危害。

附图说明

下面结合附图和实施例对本发明作进一步说明。

图1为有5cm聚氨酯保温层的混凝土不同部位温度曲线图。

图2为无保温层的混凝土不同部位温度曲线图。

图3为本发明实施例的可变拓扑网格的控制系统的结构框图。

图4为本发明实施例的传感器分布示意图。

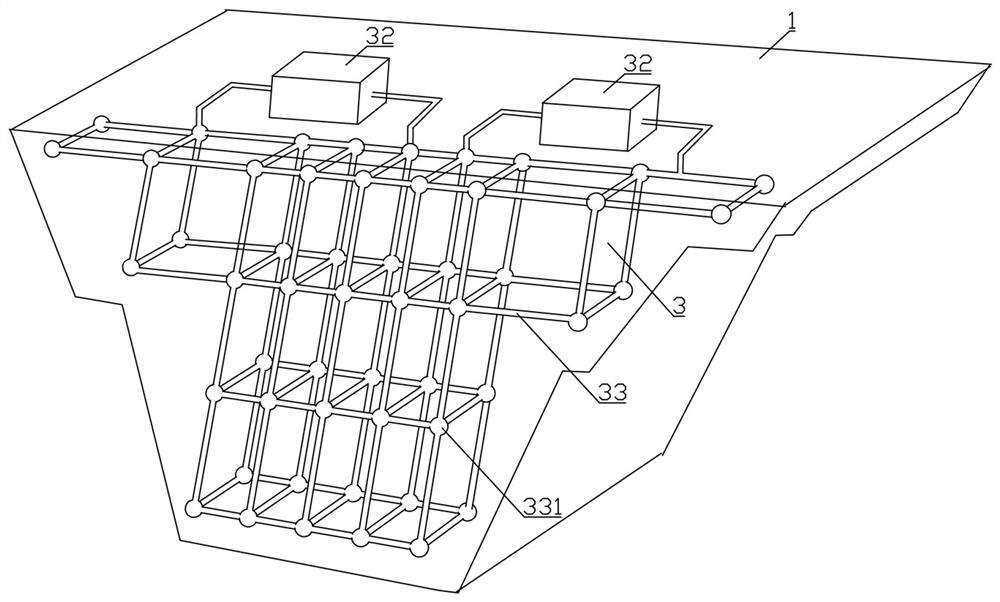

图5为本发明实施例的快速调控机3结构示意图。

图6为本发明实施例的温度补偿源32结构示意图。

图7为本发明实施例的可变拓扑网格33结构示意图。

图8为本发明实施例的大坝温控系统施工建设流程图。

图9为本发明实施例的混凝土坝体温度T分布云图。

图10为本发明实施例的混凝土大坝相对湿度RH分布云图。

图11为本发明实施例的混凝土大坝应力S分布云图。

具体实施方式

如图3所示,实施例的大坝温控系统包括依次连接的实时感应机2、温控服务器和快速调控机3,还包括数据库服务器,数据库服务器与大坝施工系统、天气预报系统、大坝运行系统连接。

如图5所示,快速调控机3包括2个工控机31、2个温度补偿源32、3个PLC控制器、可变拓扑网格33和无线基站34,可变拓扑网格33包括网格化的多个六通控制单元331,温度补偿源32、PLC控制器、无线基站34分别与工控机31连接,六通控制单元331经无线网络与无线基站34连接;数据库服务器分别与实时感应机2、温控服务器、快速调控机3连接;可变拓扑网格33设置在坝体1中。

如图7所示,可变拓扑网格33为立体连通性网络,设有网格节点,网格节点与网格节点之间经管路连接,网格节点采用六通控制单元;可变拓扑网格33设置有多个开口,开口与温度补偿源32连接,整个管网和温度补偿源32连接形成回路,温度补偿介质在回路中循环运行。可变拓扑网格33通过控制相邻节点之间的连通性进而控制可变拓扑网格33的拓扑结构。

可变拓扑网格33在大坝混凝土开始浇筑时同时布置,混凝土浇筑施工结束后管道就浇筑在混凝土中。可变拓扑网格33具体布置位置可在大坝上下游表面的混凝土内,也可以是在大坝混凝土内部;当布置在上下游表面的混凝土内时,其距离坝面为0.1~2m。可变拓扑网格33可以单层布置,也可以是双层或多层布置。可变拓扑网格33的网格单元为方形结构,方形结构边长为0.1~2m。可变拓扑网格材质可为可采用PE管、HDPE管等塑料管道,也可采用铝排管、无缝钢管、铜管等导热性质良好材质的管道;管道直径为20~50mm。可变拓扑网格的每个交叉位置布置有一个六通控制单元来进行连接。

六通控制单元包括介质容腔、温度传感器、控制器、无线收发模块、6个电控阀和加热装置;加热装置设置于介质容腔周围;六通控制单元沿三维坐标轴方向分别设置有6个开口,介质容腔靠近开口端设置电控阀,电控阀的控制端与控制器连接;加热装置设置于介质容腔周围,加热装置控制端与控制器连接;温度传感器、无线收发模块分别与控制器连接。

六通控制单元上的控制器通过无线收发模块与工控机31连接,工控机31收到决策结论后可直接下达指令给控制器控制电控阀的启闭,从而改变管网中介质的走向,形成预定的调控区域。

温控服务器、工控机31上分别设有分散控制系统,温控服务器上的分散控制系统进行实时感应机2、快速调控机3的组态监控,工控机上的分散控制系统进行快速调控机3的过程控制。分散控制系统采用Honeywell PKS系统。

温度补偿源32是用来给大坝混凝土提供温度实时可变的热源或者冷源,是利用流动介质进行温控的温度补偿设备。在大坝温控系统中,根据需要可以布置一个或者多个温度补偿源。

如图6所示,温度补偿源32包括可编程控制器,分别与可编辑控制器连接的压缩机327、冷凝器328、蒸发器326、加热器323和输送泵320,温度补偿设备3的输入端和输出端之间并联连接有升温管路321和降温管路322;升温管路321上安装有加热器323,升温管路321的进口端和出口端各安装有阀门324,升温管路321的出口端与贮液器325连接;降温管路322上依次设有蒸发器326、压缩机327、冷凝器328、节流机构329,降温管路322的进口端和出口端也各安装有阀门324,降温管路322的出口端与贮液器325连接,贮液器325与输送泵320连接。

温度补偿源32具有升温和降温的功能,温度调控范围在5℃~80℃。温度补偿源32里面设置有流量计和可控制流量的阀门,为应对升温时的高温介质,阀门选用耐高温耐磨材质,如陶瓷等。

本实施例中,混凝土大坝位于西部高海拔地区,属大陆性北温及寒温带气候。气候干燥,春秋季短,冬夏季长。夏季较凉爽,冬季多严寒,气温年较差悬殊。工程所在地地理纬度高,太阳辐射量小。实施例的水利枢纽工程拦河坝为混凝土双曲拱坝,最大坝高240m,坝址多年平均气温为2.8℃;极端最高气温36.6℃;极端最低气温-45℃;多年平均降水量为203.8mm;实测最大日降水量为41.2mm,多年平均蒸发量为1447.5mm;多年平均水面蒸发量为883mm;多年平均风速2.4m/s;最大风速35.1 m/s;最大积雪深76cm;最大冻土深220cm。

利用实时感应机2感应到大坝混凝土的相关温度、湿度、应力和应变参数,传递给数据库、温控服务器、仿真与实时展示系统,同时将大坝施工系统、天气预报系统和大坝运行系统的数据传输至数据库。

如图4所示,实时感应机2包括温度传感器21组成的温度传感器网、湿度传感器22组成的湿度传感器网、应力传感器23组成的应力传感器网、应变传感器24组成的应变传感器网和数据处理器。

实时感应机2在大坝混凝土内部布置有多支温度传感器21、湿度传感器22、应力传感器23、应变传感器24。温度传感器网、湿度传感器网、应变传感器网、应力传感器网布置在大坝内部不同深度位置,可以形成立体化全方位实时监测;布置在混凝土内部的传感器通过数据线或者无线网络与布置在大坝外的数据处理器连接。

实施例的大坝温控系统还包括仿真与实时展示系统,仿真与实时展示系统分别与实时感应机、数据库服务器连接,仿真与实时展示系统用于大坝仿真模拟展示和实时感应机数据的实时展示。仿真与实时展示系统采用大坝坝体本身的参数,在计算机上按比例建立对应的大坝仿真模型。然后结合布置在坝体内不同位置的温度传感器网、湿度传感器网、应变传感器网、应力传感器网和可变拓扑网格等实体结构,也在大坝仿真模型上一一对应的进行标识,然后接入数据库的动态信息,使整个大坝仿真模型可实时表达大坝实际情况。

仿真与实时展示系统按以下技术进行构建:

(1)采用CATIA软件的零件设计和装配设计功能,结合混凝土大坝的实体结构和特征,平台建立大坝三维模型,并基于CATIA提供的二次开发接口,采用VBA技术结合可变拓扑网格的网格单元对三维仿真模型进行网格划分;

(2)结合大坝施工数据,利用计算机编程技术建立大坝仿真模型;将实时感应机2传感器网位置参数在大坝仿真模型中精确标识;

(3)连接数据库系统,保持数据实时更新与传递,使大坝仿真模型可以动态表示大坝实体的实时变化;

(4)利用网络编程技术和数据库技术,开发基于大坝仿真模型的仿真与实时展示系统;利用三维播放空间技术,向大坝管理人员展示大坝温控过程的仿真画面或实时画面,并动态展示大坝内部各点的温度、湿度、应力和应变数据。

数据库主要来源有5大类:第一类为通过实时感应机监测得到并经过自我判断识别筛选后的合理的混凝土内部数据,此类数据为即时性资料,直接提出了大坝混凝土的温控需求;第二类为混凝土大坝所在地域的天气预报、水文气象信息等,这类数据一般为准确度很高的预测性资料,可指导极端天气条件下的温度调控提前分阶段进行,增加调控效果;第三类为大坝施工系统数据,它主要与大坝混凝土浇筑施工期相关,使得温控服务器可以根据不同进度和不同配合比提供不同的调控方案;第四类为大坝运行系统数据,它由大坝运行期的蓄水、发电、排洪和冲沙等信息和大坝本身布置的安全监测系统信息两部分组成;第五类为大快速调控机运行数据。

在施工期混凝土内部水化热反应剧烈温度较高时,温度补偿设备接到工控机控制信号后通过压缩机、蒸发器、冷凝器生产合适温度的补偿源,然后利用输送泵提供给可变拓扑网格。

在低温季节或寒潮来临时,表层混凝土受外界影响温度降低时,温度补偿设备接到工控机控制信号后通过加热管生产合适温度的补偿源,然后利用输送泵提供给可变拓扑网格,最终输送到大坝混凝土需要进行降温补偿的部位。

为了应对寒冷天气,可变拓扑网格中的介质可以选用乙二醇的水基型防冻液或者氯化钙溶液等介质。

实施例的大坝温控系统还包含在大坝混凝土外的保温保湿防护层,保温层选用喷涂聚氨酯硬质泡沫保温保湿材料,也可选用粘贴聚苯板、挤塑板、聚乙烯泡沫等;厚度可在1cm~20cm范围内。为了应对寒冷地区的冰压力破坏,可在保温层表面覆盖一层保护层,保护层可选用普通砂浆、聚合物砂浆、防老化面漆、聚脲等。

如图8所示,实施例的大坝温控系统的施工建设方法,具体包括以下步骤:

步骤1:布置实时感应机2;

步骤1.1:大坝混凝土分仓浇筑时,在仓内预定位置按预定方案布置固定好多支温度、湿度、应力、应变传感器;

步骤1.2:在浇筑仓外固定位置布置好相对应的数据处理器,并采用数据线或者无线基站34将传感器和数据处理器匹配连接;

步骤1.3:对传感器网中的各支传感器进行测试和校验,并将数据处理器和决策分析库的数据库连接;

步骤1.4:数据处理器对温度传感器网、湿度传感器网、应力传感器网、应变传感器网获取的数据进行数据校验和一致性判断,去掉不合理的数据,并将数据进行分类,汇总;

步骤1.5:分别计算温度、湿度、应力的变化率以及高阶导数;将处理后的数据传输至数据库;

步骤2:布置快速调控机3;

步骤2.1:大坝混凝土分仓浇筑时,在仓内预定位置按预定方案布置固定好可变拓扑网格,包含管网、多通控制单元331;

步骤2.2:在浇筑仓外固定位置布置好工控机31、温度补偿源32和无线基站34;

步骤2.3:将坝体外的工控机31、温度补偿源32和坝体内部的可变拓扑网格利用无线基站34连接并测试;

步骤3:建立与混凝土大坝实体相对应的虚拟大坝仿真模型;

步骤3.1:根据大坝的自身参数和混凝土浇筑进度建立与实体工程对应的计算机虚拟仿真模型;

步骤3.2:根据布置的实时感应机方案,在虚拟模型中将实体位置对应的温度、湿度、应力、应变传感器网进行定位和标识;

步骤3.3:根据布置的快速调控机方案,在虚拟模型中将与实体位置对应的可变拓扑网格进行定位和标识;

步骤4:建立数据库;

步骤4.1:将由实时感应机的数据处理器传输的数据存入数据库;

步骤4.2:混凝土大坝施工前就将工程所在地的天气预报及水文气象信息与混凝土大坝智能温度调控系统的数据库连接,数据库实时读取天气信息并及时更新,当寒潮来临或者天气即将有剧烈温度变化时,温控服务器根据这些信息提前进行升温或者降温调控;

伴随着大坝开始进行混凝土浇筑施工,将大坝施工系统接入数据库,数据库对混凝土的浇筑时间、进度及强度、配合比等信息进行实时读取,在施工期的大体量高强度高水化热等阶段温控服务器做出及时调控;

步骤4.3:将快速调控机3的相关数据实时存入数据库并保持更新;

步骤4.4:数据库与大坝仿真模型连接,将数据库中从各方得到的数据及时提供给大坝仿真模型;

步骤5:安装分散控制系统;

步骤5.1:在温控服务器上安装分散控制系统,用于大坝温控系统组态监控;

步骤5.2:在工控机31上安装分散控制系统,用于大坝温控系统过程控制;

步骤6:实施温度调控;

步骤6.1:温控服务器利用分散控制系统形成温度控制指令,传输至快速调控机3;

步骤6.2:工控机31根据温度控制指令,利用分散控制系统产生控制信号,并发送至温度补偿源32、PLC控制器和可变拓扑网格中的六通控制单元;

步骤6.3:可变拓扑网格中的多通控制单元331根据工控机31的控制信号,控制电控阀的启闭和加热装置的启停;

步骤6.4:温度补偿源32根据工控机31的控制信号,控制温度补偿源32中介质的温度、流量和速率等;

步骤7:温控效果反馈;

步骤7.1:温度调控开始后,将快速调控机3的运行参数实时传输至数据库;

步骤7.2:经过温度调控后的混凝土各项数据反馈给数据库,供温控服务器决定调控何时停止或者继续调控,达到动态响应效果;

步骤8:保温保湿防护层建立;

步骤8.1:大坝混凝土单仓或者多仓浇筑完成后,达到保温保湿防护层施工条件及时进行相关作业,首先建立保温保湿层,在具备条件时完成防护层的建立工作;

步骤8.2:将保温保湿防护层的相关数据存入数据库,为各个模型计算和规则生成提供实时的边界条件数据;

步骤9:实时感应机2、可变拓扑网格33扩展及整体优化;

步骤9.1:随着大坝混凝土浇筑的进行,按温度控制的目的和需要,特别是在大坝重点部位和特殊部位,进一步布设温度、湿度、应力、应变传感器,扩展温度传感器网、湿度传感器网、应力传感器网和应变传感器网,设置多通控制单元331,并将多通控制单元331用管道连接,将可变拓扑网格33拓展;

步骤9.2:大坝浇筑施工完成后,从大坝整体优化的角度,设计温度补偿源32的数量和具体安装位置,并按需要在可变拓扑网格33与温度补偿源32连接的接口附近管道中设置多个用于控制管道中介质流向和压强的压力泵,将压力泵与PLC控制器连接;

步骤9.3:混凝土大坝投入运行后,将大坝运行系统接入数据库,这样大坝既有的安全监测数据可以共享给数据库,在实时感应机2既有的传感器网的基础上,结合大坝安全监测系统的数据可以对更深层次和更细化部位的混凝土信息全面掌握。在大坝运行期间的蓄水、发电、排洪和冲沙等计划等引起的水位变化存入数据库后,有助于对局部混凝土温度的变化进行主动温度调控。

随着大坝混凝土施工结束,大坝温控系统建设完毕,大坝进入运行阶段,实时感应机2实时采集大坝温度、湿度、应力、应变数据,大坝温度、湿度、应力、应变数据传输至数据库服务器、温控服务器和仿真与实时展示系统,温控服务器利用分散控制系统形成温度控制指令,传输至快速调控机3,工控机31根据温度控制指令利用分散控制系统产生控制信号,并发送至温度补偿源32、PLC控制器和可变拓扑网格中的六通控制单元,实现大坝的温度控制;仿真与实时展示系统对大坝进行仿真模拟或展示实时感应机2检测的大坝实时数据。

如图9-11所示,仿真与实时展示系统向大坝管理人员显示大坝仿真效果或实时大坝的温度场、湿度场和应力场,管理人员实时了解大坝和大坝温控系统的动态参数。

- 用于大坝温控的可变拓扑网格及其控制方法

- 网格化混凝土大坝温控系统