一种基于人工智能的冷轧过程钢材弯曲检测分析方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及人工智能计算机视觉处理领域,特别是涉及一种基于人工智能的冷轧过程钢材弯曲检测分析方法。

背景技术

冷床是中小型钢材车间不可缺少的辅助设备之一。它的功能是将轧机轧制后经飞剪剪切成倍尺长度的钢材,输送并卸到冷床齿条上冷却,使其温度由900℃降至100~300℃,然后由冷床下料装置将其收集成组送至输出辊道上,再由输出辊道将其送到冷剪机剪切成定尺成品。导致冷床弯钢的原因有多种,冷床输入辊道不转,不能使轧件在辊道上正常运行,造成轻微堆钢拱弯现象;倍尺剪在剪切时致使钢材弯曲,引起钢材扎头或者挂尾,摩擦力的变化导致钢材速度改变,前后轧件会碰撞,进而导致钢板弯曲等。

发明内容

本发明克服了现有技术中冷床弯钢现象需要智能化检测的问题,提供一种高效准确的基于人工智能的冷轧过程钢材弯曲检测分析方法。

本发明的技术解决方案是,提供一种具有以下步骤的基于人工智能的冷轧过程钢材弯曲检测分析方法:含有以下步骤:

步骤1:在冷床末端部署RGB相机,用于采集冷床上钢材的图像;

步骤2:将采集到的图像转换为灰度图,然后通过双边滤波滤除图像的干扰噪声,同时保存图像的边缘信息;

步骤3:利用神经网络得到钢材的分割图像,然后对钢材图像进行canny边缘检测,将钢材图像转换成只包含边缘的信息的钢材轮廓图;再对轮廓图进行霍夫直线检测,对直线进行筛选滤除;

步骤4:对剩余的弯曲轮廓图像信息进行分析,获取钢材弯曲信息并基于此构建钢材弯曲缺陷程度指标分析模型,计算钢材的弯曲缺陷程度指标;

步骤5:设置相应的钢材弯曲状态分析模型,获取钢材的弯曲方向、形态位置等信息,根据钢材弯曲状态分析钢材的弯曲原因,进行优化调整。

优选地,所述步骤2中首先对采集的进行灰度处理,然后采用双边滤波法对灰度图像进行噪声滤除,具体过程为:通过空间域核与像素范围域核分别计算空间距离权重和像素值的权重;将空间距离权重和像素值权重的乘积得到双边权重函数,该权值函数再和图像进行卷积计算,达到保留边缘信息的效果。

优选地,所述步骤3中通过深度神经网络经语义感知网络获取钢材图像的具体过程为:

步骤3.1,将灰度图像进行归一化处理,消除奇异数据;

步骤3.2,进行标签数据的制作,指定不同类别在标签图片中的像素值,将钢材的像素值置为1,其他都置为0;

步骤3.3,采用钢材感知encoder-钢材感知decoder结构,钢材感知编码器部分对输入图像进行特征提取,由卷积和下采样操作组成,特征映射不断收缩,尺寸减小,网络采用交叉熵损失函数,不断迭代更新模型的参数;

步骤3.4,通过语义感知网络获取像素值为1的区域,为每一个钢材进行编号,统计出钢材的数量C,采用Canny边缘检测算法,将钢材图像转换成钢材轮廓图,计算每一个钢板轮廓的周长,用像素点的个数代表钢板的周长,记为L

优选地,所述步骤4中通过钢材弯曲缺陷的轮廓图计算每一个钢材的弯曲缺陷长度,将钢材上曲线像素点个数作为钢材弯曲缺陷长度,记为l

对钢材弯曲程度进行计算检测包含以下步骤:

步骤4.1,每个钢材的弯曲轮廓图像切分成n份,每份弧长均为

其中,k

步骤4.2,计算钢材弯曲度的变化指标,弯曲度变化指标计算模型为:

步骤4.3,对钢材上每个子弧线的弯曲度及弯曲度变化指标进行分析处理,并基于子弧线的弯曲度及变化指标构建钢材弯曲程度分析模型,获取每个钢材的最终弯曲程度,所述钢材弯曲程度分析模型表达式为:

式中,ρ代表钢材的弯曲程度,

其中,P为钢材弯曲缺陷程度指标,α=0.5,β=0.5为经验值,设置相应的缺陷程度指标等级,根据所设定的弯曲缺陷指标等级对钢材进行分类设置,当P≤0.15时,为轻度或者无缺陷;当0.15

当冷床钢材状态为ε

优选地,所述步骤S5中钢材弯曲状态判定方法具体为:以图像左上角为坐标原点,水平方向为横坐标、垂直方向为纵坐标,建立二维直角坐标系,钢材弯曲包括纵向弯曲、横向弯曲、边缘浪形、中间浪形,首先遍历弯曲轮廓图像中曲线上的点,将连续曲线l的两端点用直线相连,生成一条线段z,,判断z直线相对于曲线l的位置,过直线段z的中点做垂线,如果垂线和曲线的交点在中点的上方,则该曲线是纵向外弯曲;如果垂线和曲线的交点在中点的下方,则钢材是纵向内弯曲;如果垂线和曲线的交点在中点的左侧,则该曲线是横向内弯曲;若垂线和曲线的交点在中点的右侧,则该曲线是横向外弯曲;获取钢材的弯曲方向后,然后对于钢材弯曲形状及位置进行判断,具体判定方法为:先计算弯曲缺陷轮廓图中每个点的斜率,寻找斜率k=0的点,若该点的相邻点斜率值符号相反,则该点为极值点,对该点进行标记,并统计极值点的个数O,根据轮廓线上的极值点信息进行钢材弯曲情况检测,用于分析钢材弯曲形状及位置信息,对轮廓线上的极值点个数进行分析,如果连续轮廓线上的极值点的数量为O=1,说明该钢材弯曲轮廓存在一个极值点,弯曲缺陷形态位置判定模型具体为:根据长度将弯曲轮廓线等分为三段,计算极值点所在的位置,极值点在第一段的横向内弯曲的缺陷为“翘头”形缺陷,记为A1;极值点在第二段的横向内弯曲的缺陷为“u”形缺陷,记为A2;极值点在第三段的横向内弯曲的缺陷为“翘尾”形缺陷,记为A3;极值点在第一段的横向外弯曲的缺陷为“扣头”形缺陷,记为A4;极值点在第二段的横向外弯曲的缺陷为“n”形缺陷,记为A5;极值点在第三段的横向外弯曲的缺陷为“扣尾”形缺陷,记为A6,若极值点的数量O>1,则轮廓线对应的钢材的弯曲形态为波浪形,波浪形弯曲包括边缘波浪和中心形波浪,对图像中的极值点进行分析,当处于边缘位置的极值点个数超过

与现有技术相比,本发明基于人工智能的冷轧过程钢材弯曲检测分析方法具有以下优点:分析冷床上钢材弯曲缺陷,根据弯曲形状和位置,分析产生弯曲的原因,进而进行优化调节。采用canny边缘检测和霍夫直线检测相结合,滤除直线边界,快速得到弯曲边缘,并根据钢材的特征构建钢材缺陷程度分析模型,进行缺陷等级设置,便于工作人员直观了解冷床上钢板的缺陷等级。根据钢材的弯曲方向、位置、形状特征分析钢产品弯曲状态,判断导致弯曲的原因,对冷床装置做优化调整。采用人工智能的方式对钢材进行检测,避免了人工检测时的误检,节省了人力资源。

对冷轧过程中的钢材进行检测,分析其弯曲缺陷程度,并根据相应模型获取其弯曲方向、形态等信息,分析其弯曲状态,以便操作工针对不同的弯曲状态及时采取相应的调整措施,保证后续操作过程中钢产品的质量,降低后续钢材冷轧过程中的钢材弯曲缺陷。

附图说明

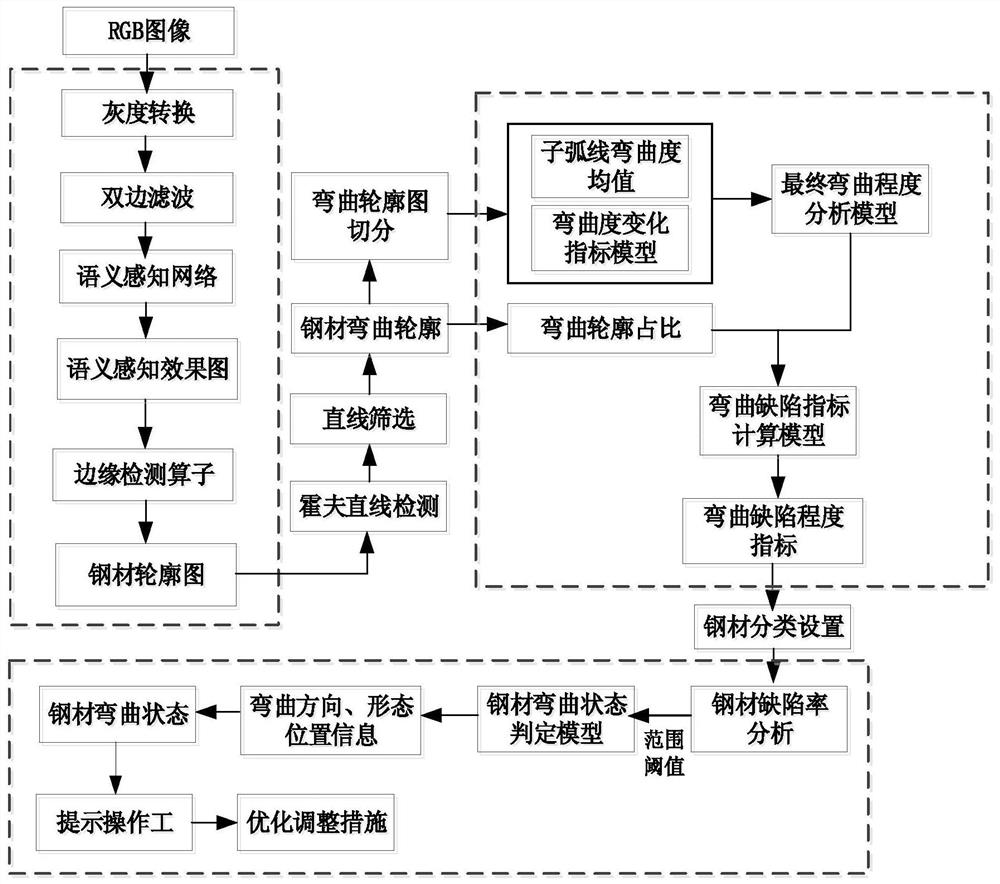

图1是本发明的工作原理示意图。

具体实施方式

下面结合附图和具体实施方式对本发明基于人工智能的冷轧过程钢材弯曲检测分析方法作进一步说明:如图所示,本实施例中所针对的具体场景为对于冷床上成品钢材,对其进行弯曲缺陷检测,并分析弯曲缺陷状态,获取具体的弯曲缺陷信息。

步骤1:在冷床末端架设RGB相机,用于拍摄完整的钢材图像。

步骤2:将采集到的图像转换为灰度图,然后通过双边滤波滤除图像的干扰噪声,同时保存图像的边缘信息。

首先对采集的进行灰度处理,这里灰度处理方法有加权平均法、最大值法等,将三通道信息简化为单通道的信息,减少计算量。

然后对灰度图像进行噪声滤除,因为本申请中需要使用图像的边缘信息,为了保边去噪,采用边缘保护滤波法进行去噪声,推荐使用双边滤波过滤图像噪声,因为双边滤波同事考虑了空间域与和像素范围域。双边滤波的核函数是空间域核与像素范围域核的综合结果:双边滤波是在高斯滤波的基础上加上了像素值的权重项,也就是在考虑距离因素的基础上加上了像素值的差异,像素值越相近,权重越大,避免了在像素值出现跃变的边缘区域,损失掉有用的边缘信息。

双边滤波具体过程为:

1)通过空间域核与像素范围域核分别计算空间距离权重和像素值的权重。

2)将空间距离权重和像素值权重的乘积得到双边权重函数,该权值函数再和图像进行卷积计算,达到保留边缘信息的效果。

双边滤波是在高斯滤波的基础上加上了像素值的权重项,也就是在考虑距离因素的基础上加上了像素值的差异,像素值越相近,权重越大,避免了在像素值出现跃变的边缘区域,损失掉有用的边缘信息。

至此,可得到去噪之后的灰度图像。

步骤3:利用语义分割网络,得到钢材图像;然后对钢材图像进行Canny边缘检测,将钢材图像转换成只包含边缘信息的钢材轮廓图;再对轮廓图进行霍夫直线检测,对直线部分进行筛选滤除。

首先训练一个深度神经网络,经语义感知网络获取钢材图像。具体过程为:

1)将灰度图像进行归一化处理,消除奇异数据,便于图像的收敛;

2)进行标签数据的制作,指定不同类别在标签图片中的像素值,将钢材的像素值置为1,其他都置为0;

3)采用钢材感知encoder-钢材感知decoder结构,钢材感知编码器部分对输入图像进行特征提取,由卷积和下采样操作组成,特征映射不断收缩,尺寸减小。钢材感知解码器部分将特征尺寸恢复至输入图像大小,主要由上采样和跳跃连接组成,上采样增加特征维度,最后使用1*1卷积将特征向量转换为类别标签,输出为钢材图像分割的概率图;

4)网络采用交叉熵损失函数,不断迭代更新模型的参数。

最终,网络输出的了钢材图像分割的概率图进行过softargmax操作得到钢材分割图像。

至此,即可通过语义感知网络获取像素值为1的区域,即为钢材区域,并为每一个钢材进行编号,统计出钢材的数量C。

本申请是为了检测钢材的弯曲缺陷,可以先将无关信息滤除,减少计算量。钢材的轮廓信息就足以判断钢材的弯曲信息,因此采用Canny边缘检测提取钢材的边缘信息,简化计算数据。采用Canny边缘检测算法,将钢材图像转换成钢材轮廓图。计算每一个钢板轮廓的长,也就是钢板的周长,用像素点的个数代表钢板的周长,记为L

本申请目的是为了检测钢材的弯曲缺陷程度指标,为保证后续准确获取钢材的弯曲缺陷程度,将对钢板轮廓图进行霍夫直线检测,对获得的直线部分进行筛选滤除,剩余就是弯曲缺陷的轮廓图,仅对弯曲缺陷的轮廓图进行分析处理,降低无关工况的影响。将获取的钢板弯曲轮廓图传递给操作人员,便于进行统计分析。

步骤4:对剩余的钢材弯曲轮廓信息进行分析,构建钢材弯曲缺陷指标分析模型,获取钢材的弯曲缺陷程度指标,并设置等级分类,用于后续钢材弯曲状态分析的依据。

通过钢材弯曲缺陷的轮廓图计算每一个钢材的弯曲缺陷长度,将钢材上曲线像素点个数作为钢材弯曲缺陷长度,记为l

在对钢材的弯曲缺陷程度进行分析,为使钢材弯曲缺陷程度检测结果更为可靠、准确,用两个部分来衡量钢材的弯曲缺陷程度指标:弯曲部分占整个钢材的比例以及钢材弯曲程度。

首先计算钢材弯曲缺陷的占比。采用上述的Canny边缘检测法可知该钢板的周长为L

然后计算所述钢材弯曲程度。为了获得更加精确的弯曲程度,排除边缘奇异点对整体弯曲程度的影响,将设置以下方法对钢材弯曲程度进行计算检测:

1)首先每个钢材的弯曲轮廓图像切分成n份,每份弧长均为

其中,k

2)然后计算钢材弯曲度的变化指标。为保证后续系统准确分析钢材的弯曲程度,将根据每个子弧线的弯曲度获取各子弧线弯曲度变化指标,构建变化指标分析模型,用于计算各个子弧线弯曲度的变化情况。所述弯曲度变化指标计算模型为:

3)最后,对钢材上每个子弧线的弯曲度及弯曲度变化指标进行分析处理,并基于子弧线的弯曲度及变化指标构建钢材弯曲程度分析模型,获取每个钢材的最终弯曲程度,所述钢材弯曲程度分析模型表达式为:

至此,即可获取冷床钢材的弯曲缺陷情况,将根据钢材的弯曲程度以及弯曲部分占比构建钢材弯曲缺陷程度指标分析模型,用于计算钢材弯曲缺陷程度的量化指标:

其中,P为钢材弯曲缺陷程度指标,α=0.5,β=0.5为经验值,实施者也可根据实际情况自行设定。

为方便工作人员更加直观的了解钢材的弯曲缺陷程度,将设置相应的缺陷程度指标等级,根据所设定的弯曲缺陷指标等级对钢材进行分类设置。当P≤0.15时,为轻度或者无缺陷;当0.15

至此,即可根据所述方法对钢材进行分类设置,并统计出每一类缺陷的数量:{N

本申请对钢材状态对应的缺陷率设置范围,当冷床钢材状态为ε

步骤5,设置相应的钢材弯曲状态判定方法,分析钢材缺陷弯曲的方向、形态位置等信息,并及时提示操作人员,操作工可根据这些信息判断钢材弯曲的原因,以及时采取相应的调整措施,降低后续钢材冷轧过程中的的弯曲缺陷。

为使操作人员清晰掌握钢材的弯曲状态,便于后续采用相对的应对措施,将设置弯曲状态判定方法。所述钢材弯曲状态判定方法具体为:以图像左上角为坐标原点,水平方向为横坐标、垂直方向为纵坐标,建立二维直角坐标系。

根据先验知识可知钢材弯曲包括纵向弯曲、横向弯曲、边缘浪形、中间浪形。首先遍历弯曲轮廓图像中曲线上的点,将连续曲线l的两端点用直线相连,生成一条线段z。

判断z直线相对于曲线l的位置,过直线段z的中点做垂线,如果垂线和曲线的交点在中点的上方,则该曲线是纵向外弯曲;如果垂线和曲线的交点在中点的下方,则钢材是纵向内弯曲;如果垂线和曲线的交点在中点的左侧,则该曲线是横向内弯曲;若垂线和曲线的交点在中点的右侧,则该曲线是横向外弯曲。

获取钢材的弯曲方向后,然后对于钢材弯曲形状及位置进行判断,具体判定方法为:先计算弯曲缺陷轮廓图中每个点的斜率,寻找斜率k=0的点,若该点的相邻点斜率值符号相反,则该点为极值点,对该点进行标记,并统计极值点的个数O。为减少系统计算量,提高系统检测速度,将根据轮廓线上的极值点信息进行钢材弯曲情况检测,用于分析钢材弯曲形状及位置信息。

对轮廓线上的极值点个数进行分析,如果连续轮廓线上的极值点的数量为O=1,说明该钢材弯曲轮廓存在一个极值点,将设置弯曲缺陷形态位置判定模型,进一步判断缺陷的形态及位置范围。

所述弯曲缺陷形态位置判定模型具体为:根据长度将弯曲轮廓线等分为三段,计算极值点所在的位置,极值点在第一段的横向内弯曲的缺陷为“翘头”形缺陷,记为A1;极值点在第二段的横向内弯曲的缺陷为“u”形缺陷,记为A2;极值点在第三段的横向内弯曲的缺陷为“翘尾”形缺陷,记为A3;极值点在第一段的横向外弯曲的缺陷为“扣头”形缺陷,记为A4;极值点在第二段的横向外弯曲的缺陷为“n”形缺陷,记为A5;极值点在第三段的横向外弯曲的缺陷为“扣尾”形缺陷,记为A6。

若极值点的数量O>1,则轮廓线对应的钢材的弯曲形态为波浪形。波浪形弯曲包括边缘波浪和中心形波浪,为准确识别钢材波浪形弯曲缺陷的位置,本申请设置:对图像中的极值点进行分析,当处于边缘位置的极值点个数超过

至此,即可根据所述方法准确获取钢材的弯曲缺陷状况:

{A1,A2,A3,A4,A5,A6,A7,A8}

在实际情况下,针对不同的钢材弯曲缺陷状态都存在对应的缺陷形成原因,实际应用过程中,系统将获取的钢材弯曲缺陷状态发送操作人员,冷轧过程的操作人员根据钢材的弯曲缺陷状态查询相应的原因,并根据缺陷形成原因选取对应的调整优化措施,避免后续钢材冷轧过程中持续出现较为严重的弯曲缺陷现象。在此需要说明,本申请主要目的是对钢材冷轧过程中的钢材弯曲缺陷进行检测分析,对于后续钢材弯曲缺陷的具体成因及对应调整方法不在本申请保护范围内,不在此做详细阐述。

- 一种基于人工智能的冷轧过程钢材弯曲检测分析方法

- 基于人工智能技术的教师课堂教学过程分析方法和系统