用于DB连接器的线缆焊接装置

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及线缆焊接设备技术领域,尤其涉及一种用于DB连接器的线缆焊接装置。

背景技术

半导体设备的机械生产加工过程中,涉及大量线缆连接器的制作。目前,行业内主流的做法均是采用手工焊接的方式来实现线缆与连接头的焊接。例如DB连接器,其焊接的过程如下:按照设计的顺序排布线缆中的各导线的顺序,(1)剥开导线的绝缘层,(2)在导线上套设绝缘套管,(3)依次焊接每根导线,(4)整理套设在导线上的绝缘外套,保护裸露的金属导线及焊接部位。该过程完全依靠焊接工人手动操作完成,对焊接技术要求较高,难以把握焊接质量和效率。

发明内容

为克服上述缺点,本发明的目的在于提供一种用于DB连接器的线缆焊接装置,解决了手工焊接费时费力,效率低下,良品率低的问题。

为了达到以上目的,本发明采用的技术方案是:一种用于DB连接器的线缆焊接装置,包括用于放置DB连接器的操作平台,所述操作平台的上方吊装有吊装平台。所述操作平台的一侧设有用于整理线缆的线缆平台,另一侧设有用于对DB连接器的DB插针进行加热的溶锡加热装置。所述线缆平台上滑动设置有用于整理线缆的线缆整理组件,所述吊装平台上依次设有能独立移动的焊锡组件、线缆切割组件、线缆剥皮组件,所述焊锡组件用以对DB连接器的连接头进行焊锡,所述线缆切割组件用以切割线缆各导线的端部,所述线缆剥皮组件用以剥除线缆各导线端部的导线胶皮。

本发明的有益效果在于:工作时,工人将线缆的各导线放置到线缆整理组件中,并通过线缆整理组件对线缆的各导线进行整理,然后通过线缆切割组件将导线的端部切掉,以使各导线的端部齐平;通过线缆剥皮组件对导线的端部进行剥皮操作以使导线端部的线芯裸露出来;然后通过焊锡组件对DB连接器的连接头进行焊锡操作,再通过线缆整理组件的移动带动各导线的线芯对接到DB连接器的连接头上,通过溶锡加热装置对DB插针进行加热,并通过DB插针将热量传递到对应的DB插头上,以使DB插头上的焊锡融解,以与导线的线芯形成牢固焊接。通过溶锡加热装置、线缆整理组件、线缆切割组件、线缆剥皮组件、焊锡组件的配合实现了DB连接器与线缆的自动焊接,避免了手工焊接费时费力的问题,大大提高DB连接器的线缆焊接效率,保证焊接质量。

进一步来说,所述线缆整理组件包括整理基座,所述整理基座的上端开设有若干平行设置的且与线缆一一对应的容置凹槽,每个所述容置凹槽的下端均设有与之连通的狭槽,对应的所述狭槽、容置凹槽内共同设置有用于整理线缆的导引件。

进一步来说,所述容置凹槽由呈阶梯状结构的一号凹槽、二号凹槽组成,所述一号凹槽位于二号凹槽靠近操作平台的一侧,且所述一号凹槽的槽宽与绝缘套管的外径相匹配,所述二号凹槽的槽宽与线缆的外径相匹配。当将线缆的各导线放置到容置凹槽内时,二号凹槽能对导线进行限位整理,同时绝缘套管能沿着一号凹槽套装到导线上,并通过一号凹槽对套装到导线上的绝缘套管进行限位。

进一步来说,所述导引件包括分别与所述一号凹槽、二号凹槽对应设置的套管导引杆、导线导引杆,所述套管导引杆、导线导引杆均包括滑动设置在所述狭槽内的杆体,所述杆体的上端设有与之形成Y字形结构的气动夹杆,所述气动夹杆位于所述一号凹槽或二号凹槽内,其上设有能抱持住绝缘套管或线缆的夹持面。通过气动夹杆的设置实现了对绝缘套管或导线的夹紧或松开,通过杆体的移动带动气动夹杆在一号凹槽或二号凹槽内移动,进而实现了绝缘套管或导线的移动。

进一步来说,位于一号凹槽、二号凹槽交界处的所述狭槽内设有用于限制套管导引杆、导线导引杆移动范围的止挡板。

进一步来说,所述线缆平台上设有沿其长度方向布设的双轨滑轨,所述整理基座的下端设有能沿所述双轨滑轨滑动的滑块。

进一步来说,所述吊装平台的下端设置有多个与所述双轨滑轨垂直布设的导轨槽,多个所述导轨槽分别与所述线缆切割组件、线缆剥皮组件、焊锡组件一一对应。

进一步来说,所述线缆剥皮组件包括能沿对应的所述导轨槽移动的剥皮基座,所述剥皮基座上滑动设置有能升降移动的升降板,所述升降板的下端设有能在旋转电机驱动下旋转的剥皮刀片,所述剥皮刀片为半圆形结构。

进一步来说,所述操作平台、线缆平台之间还设有用于收集剥皮废料的废料回收装置。

进一步来说,所述操作平台上还滑动设置有加热基座,所述加热基座的一端设有若干与DB连接器的DB插针一一对应的加热插头,另一端与溶锡加热装置连接;所述溶锡加热装置为电加热器。

附图说明

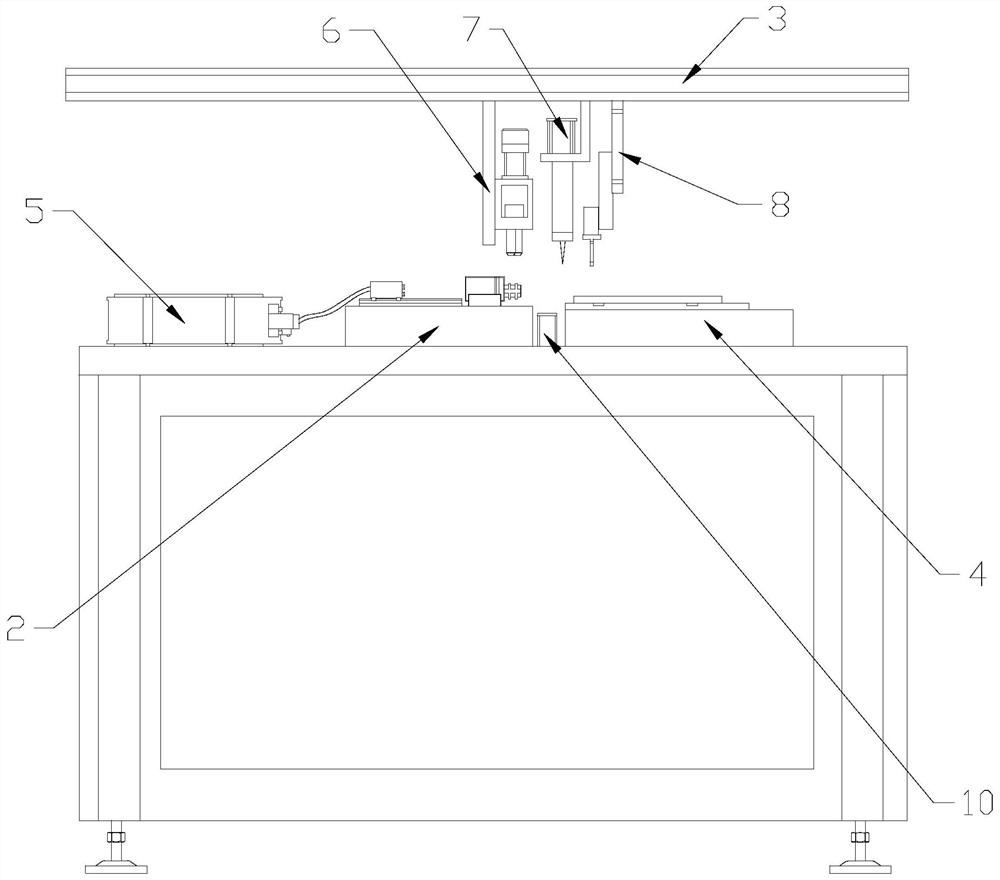

图1为本发明实施例的结构示意图;

图2为本发明实施例的操作平台的结构示意图;

图3为本发明实施例的整理基座的结构示意图;

图4为本发明实施例的导线导引杆的结构示意图;

图5为本发明实施例的剥皮刀片的结构示意图。

图中:

1-DB连接器;2-操作平台;21-加热基座;22-加热插头;3-吊装平台;4-线缆平台;41-双轨滑轨;5-溶锡加热装置;6-焊锡组件;7-线缆切割组件;8-线缆剥皮组件;81-剥皮基座;82-升降板;83-剥皮刀片;9-整理基座;91-容置凹槽;911-一号凹槽;912-二号凹槽;92-狭槽;93-导线导引杆;931-杆体;932-气动夹杆;933-夹持面;10-废料回收装置。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

实施例

参见附图1-5所示,本发明的一种用于DB连接器的线缆焊接装置,包括用于放置DB连接器1的操作平台2,所述操作平台2的上方吊装有吊装平台3。所述操作平台2的一侧设有用于整理线缆的线缆平台4,另一侧设有用于对DB连接器1的DB插针进行加热的溶锡加热装置5。所述线缆平台4上滑动设置有用于整理线缆的线缆整理组件,所述吊装平台3上依次设有能独立移动的焊锡组件6、线缆切割组件7、线缆剥皮组件8,所述焊锡组件6用以对DB连接器1的连接头进行焊锡,所述线缆切割组件7用以切割线缆各导线的端部,所述线缆剥皮组件8用以剥除线缆各导线端部的导线胶皮。

在本实施例中,参见附图2、3所示,所述线缆整理组件包括滑动设置在所述线缆平台4上的整理基座9,具体的,在实际设计时,可沿线缆平台4的长度方向布设双轨滑轨41,并在整理基座9的下端固接与所述双轨滑轨41匹配的滑块,当滑块沿着双轨滑轨41移动时,整理基座9能靠近操作平台2或远离操作平台2。

所述整理基座9的上端开设有若干平行设置的且与线缆的各导线一一对应的容置凹槽91。每个所述容置凹槽91的下端均设有与之连通的狭槽92,对应的所述狭槽92、容置凹槽91内共同设置有用于整理线缆的导引件。

具体的,参见附图3所示,每个所述容置凹槽91均由呈阶梯状结构的一号凹槽911、二号凹槽912组成,所述一号凹槽911位于二号凹槽912靠近操作平台2的一侧。所述一号凹槽911、二号凹槽912的横截面均为半圆形结构,且所述一号凹槽911的槽宽与绝缘套管的外径相匹配,所述二号凹槽912的槽宽与线缆的外径相匹配。当将线缆的各导线放置到容置凹槽91内时,二号凹槽912能对导线进行限位整理,同时绝缘套管能沿着一号凹槽911套装到导线上,并通过一号凹槽911对套装到导线上的绝缘套管进行限位。

所述一号凹槽911、二号凹槽912的下端共同设有所述狭槽92,且所述导引件包括用于对绝缘套管进行导引的套管导引杆,用于对导线进行导引的导线导引杆93。参见附图4所示,所述导线导引杆93包括受驱动件驱动能沿所述狭槽92移动的杆体931,所述杆体931的上端设有与之形成Y字形结构的气动夹杆932,所述气动夹杆932位于所述二号凹槽912内,其上设有用以抱持住导线的夹持面933。使用时,通过气动夹杆932的张开或夹紧能实现对导线抱夹,然后再通过杆体931在狭槽92内的移动,带动导线在二号凹槽912内的移动。所述套管导引杆与导线导引杆的结构基本相同,其区别仅在于:套管导引杆的气动夹杆位于一号凹槽内,且套管导引杆的夹持面用以抱持住绝缘套管。

位于一号凹槽911、二号凹槽912交界处的所述狭槽92内还设有用于限制套管导引杆、导线导引杆移动范围的止挡板。

所述吊装平台3的下端设置有多个与所述双轨滑轨41垂直布设的导轨槽,多个所述导轨槽分别与所述线缆切割组件7、线缆剥皮组件8、焊锡组件6一一对应,以实现各组件的独立移动。

所述焊锡组件6可采用现有技术中的多头烙铁焊锡机,所述线缆切割组件7可采用现有技术中的气动压切刀,此处不再赘述其具体结构。参见附图2、5所示,所述线缆剥皮组件8包括受驱动件驱动能沿对应的所述导轨槽移动的剥皮基座81,所述剥皮基座81上滑动设置有能升降移动的升降板82,所述升降板82的下端设有能在旋转电机驱动下旋转的剥皮刀片83,所述剥皮刀片83为内径小于导线外径的半圆形结构。当需要剥皮时,通过升降板82带动剥皮刀片3下移直至剥皮刀片83抵接到导线的外壁上,通过旋转电机带动剥皮刀片83顺时针旋转45°,然后剥皮刀片83复位后再逆时针旋转45°,剥皮刀片83再次复位后,升降板82再次带动剥皮刀片83下移指定距离(该指定距离相当于导线胶皮的厚度),然后再配合线缆整理组件带动导线移动,以实现被切割下的导线胶皮与导线的分离。

为了收集被切割下的导线胶皮,所述操作平台2、线缆平台4之间还设有用于收集剥皮废料的废料回收装置10。

需要注意的是,本实施例中的驱动件可根据实际装配需求采用现有技术中的电缸、气缸。线缆切割组件运行一次能实现线缆各导线的同步切割,而线缆剥皮组件运行一次只能实现单根导线的剥皮操作,焊锡组件运行一次也只能实现单个DB连接头的焊锡操作。

所述操作平台2上滑动设置有加热基座21,所述加热基座21的一端设有若干与DB连接器的DB插针一一对应的加热插头22,另一端与溶锡加热装置5连接。所述溶锡加热装置5为电加热器。当焊锡组件6将焊锡转移至DB连接头上时,通过加热插头22对DB插针进行加热,以使DB连接头上的焊锡融解,与导线形成牢固焊接。

本实施例的具体工作过程如下:S1、首先由工人将线缆的各导线按设计顺序依次放置到整理基座的各容置凹槽91内(导线放置时应布满容置凹槽91的一号凹槽911、二号凹槽912内);S2、通过驱动件驱动导线导引杆93带动导线向靠近操作平台2的方向移动,直至导线的一端部分伸出一号凹槽911,启动线缆切割组件7,对伸出一号凹槽911的各导线进行限位切割,以使各导线的端部齐平,然后线缆切割组件7复位;S3、再次通过驱动件驱动导线导引杆93带动导线向靠近操作平台2的方向移动,直至导线的一端向外伸出一号凹槽911,启动线缆剥皮组件8,通过升降板82与旋转电机的配合实现剥皮刀片83对导线胶皮的环形切割,然后通过驱动件驱动导线导引杆93带动导线向远离操作平台2的方向移动,以使被切割下来的导线胶皮与导线分离,然后线缆剥皮组件8复位,被切割下来的导线胶皮落入废料回收装置10内;S4、带动线缆剥皮组件8沿着吊装平台3的导轨槽移动,直至其对准另一个容置凹槽91;S5、重复S3、S4直至所有导线均完成剥皮操作;S6、通过导线导引杆93带动导线向远离操作平台2的方向移动,直至导线的一端完全置于二号凹槽912内;由工人将绝缘套管依次放入到一号凹槽911内,通过套管导引杆带动绝缘套管移动直至绝缘套管的一端与一号凹槽911靠近操作平台2的一端齐平;S7、通过导线导引杆93带动导线向靠近操作平台2的方向移动,直至导线裸露处线芯的一端穿过绝缘套管并部分露出绝缘套管;S8、通过加热基座21在操作平台2上的移动使得加热插头22与对应的DB插针插接,此时,电加热器未工作;S9、通过焊锡组件6对DB连接头进行焊锡,并通过整理基座9在双轨滑轨41上的移动使得导线露出线芯的一端依次对应到对应的DB连接头上;S10、启动电加热器,加热插头22对对应的DB插针进行加热,并使DB插针对应的DB连接头上的焊锡融解,实现DB连接头与对应的导线线芯的牢固焊接,焊锡组件6复位;S11、套管导引杆带动绝缘套管向操作平台2方向移动,以使绝缘套管移动至焊接及线芯裸露部位,实现绝缘保护。

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。