弯曲加工系统以及金属模具错位修正方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及用于对板状的工件进行弯曲加工的弯曲加工系统[bending system]、以及用于对弯板机的金属模具支架或者定位于更换位置的储料器中的金属模具的错位进行修正的金属模具错位修正方法[correcting method for tool misalignment]。

背景技术

弯曲加工系统具备配设于弯板机的侧方的、收纳多个金属模具的金属模具收纳装置[tool storage]。金属模具收纳装置具有多个储料器。在各储料器,沿左右方向形成有用于保持多个金属模具的保持区域[holder area]。所选择的储料器构成为能够定位于用于更换(自动更换)金属模具的更换位置。并且,金属模具收纳装置具有使所选择的储料器移动到更换位置的储料器移动机构。尤其是,在收纳上部金属模具的储料器的情况下,储料器移动机构有时也在将储料器定位于更换位置之前不久,通过储料器的回转动作[swivelmotion]使金属模具水平反转。

下述专利文献1及2所公开的弯曲加工系统具备金属模具更换单元,该金属模具更换单元相对于弯板机的金属模具支架以及定位于更换位置的储料器进行金属模具的更换。金属模具更换单元以能够沿左右方向移动的方式设于弯板机的工作台(上部工作台、下部工作台)的背面侧。金属模具更换单元具有保持金属模具的金属模具保持部件,金属模具保持部件能够相对于金属模具的卡定孔卡合脱离[engageable-with and disengageable-from]。弯曲加工系统具备使金属模具更换单元沿左右方向移动的作为移动驱动器的伺服马达。此外,作为与本发明的背景技术相关的专利文献,还有下述专利文献3。

现有技术文献

专利文献

专利文献1:日本专利第4672868号公报

专利文献2:日本专利第5947861号公报

专利文献3:日本专利第5841800号公报

发明内容

若使未满载金属模具的储料器移动到更换位置,则金属模具有时从储料器中的正规配置位置发生错位。尤其是,若储料器移动机构的动作包括储料器的水平反转动作,则容易引起错位。由于弯曲加工系统无法掌握上述的金属模具的错位,所以无法继续进行金属模具的自动更换动作。即使由设于储料器的球塞等按压部件对金属模具进行按压,在定位于更换位置的储料器中也难以稳定地防止金属模具的错位。

并且,因弯曲加工时的加压力,下部工作台呈凸状地挠曲,上部工作台呈凹状地挠曲,从而由金属模具支架保持的金属模具产生左右方向外侧的力。因此,若弯曲加工的次数增加,则金属模具有时从金属模具支架中的正规配置位置发生错位。另外,若金属模具支架所进行的松开的次数增加,则更担心金属模具从金属模具支架中的正规配置位置发生错位。在这样的情况下,与上述相同,即使在金属模具支架中产生金属模具的错位,弯曲加工系统也无法掌握该错位,从而无法由弯曲加工系统继续进行与金属模具的自动更换相关的动作。

本发明的目的在于,提供能够对弯板机的金属模具支架或者定位于更换位置的储料器中的金属模具的错位进行修正的弯曲加工系统以及金属模具错位修正方法。

本发明的第一特征在于提供一种弯曲加工系统,该弯曲加工系统具备:金属模具收纳装置,其收纳多个金属模具,配设于弯板机的周边,具有沿左右方向形成有用于保持多个金属模具的保持区域的多个储料器,并构成为能够定位于所选择的储料器的用于更换金属模具的更换位置;金属模具更换单元,其以能够沿左右方向移动的方式设于上述弯板机的工作台的背面侧或正面侧,具有能够相对于金属模具的卡定孔卡合或脱离地保持金属模具的金属模具保持部件,并相对于上述弯板机的金属模具支架以及定位于上述更换位置的上述储料器更换金属模具;移动驱动器,其使上述金属模具更换单元沿左右方向移动;以及控制装置,其仅在定位于上述更换位置的上述储料器的上述保持区域内的单侧存在空闲空间的情况下,控制上述金属模具更换单元及上述移动驱动器,以便在使上述金属模具保持部件从上述空闲空间侧与金属模具的侧面接触的状态下,上述金属模具更换单元沿左右方向移动直至金属模具与限位器抵接,该限位器设于上述储料器中的与正规配置位置的一端对应的位置。

本发明的第二特征在于提供一种弯曲加工系统,该弯曲加工系统具备:金属模具收纳装置,其收纳多个金属模具,配设于弯板机的周边,具有沿左右方向形成有用于保持多个金属模具的保持区域的多个储料器,并构成为能够定位于所选择的储料器的用于更换金属模具的更换位置;一对第一金属模具更换单元及第二金属模具更换单元,其以能够沿左右方向移动的方式设于上述弯板机的工作台的背面侧或正面侧,具有能够相对于金属模具的卡定孔卡合或脱离地保持金属模具的金属模具保持部件,并相对于上述弯板机的金属模具支架以及定位于上述更换位置的上述储料器更换金属模具;第一移动驱动器及第二移动驱动器,其使上述第一金属模具更换单元及第二金属模具更换单元分别沿左右方向移动;以及控制装置,其在定位于上述更换位置的上述储料器的上述保持区域内的两侧存在空闲空间的情况下,控制上述第一金属模具更换单元、上述第二金属模具更换单元、上述第一移动驱动器以及上述第二移动驱动器,以便在使上述第一金属模具更换单元的上述金属模具保持部件与金属模具的一侧面接触的状态下,上述第一金属模具更换单元向左右方向的一方侧移动直至到达上述储料器中的与金属模具的正规配置位置的一端对应的位置,而且在使上述第二金属模具更换单元的上述金属模具保持部件与金属模具的另一侧面接触的状态下,上述第二金属模具更换单元向左右方向的另一方侧移动直至到达上述储料器中的与上述正规配置位置的另一端对应的位置。

本发明的第三特征在于提供一种弯曲加工系统,该弯曲加工系统具备:金属模具收纳装置,其收纳多个金属模具,配设于弯板机的周边,具有沿左右方向形成有用于保持多个金属模具的保持区域的多个储料器,并构成为能够定位于所选择的储料器的用于更换金属模具的更换位置;一对第一金属模具更换单元及第二金属模具更换单元,其以能够沿左右方向移动的方式设于上述弯板机的工作台的背面侧或正面侧,具有能够相对于金属模具的卡定孔卡合或脱离地保持金属模具的金属模具保持部件,并相对于上述弯板机的金属模具支架以及定位于上述更换位置的上述储料器更换金属模具;第一移动驱动器及第二移动驱动器,其使上述第一金属模具更换单元及第二金属模具更换单元分别沿左右方向移动;以及控制装置,其在被上述金属模具支架保持的金属模具产生了错位的情况下或者在推断为产生了该错位的情况下,控制上述第一金属模具更换单元、第二金属模具更换单元、上述第一移动驱动器以及第二移动驱动器,以便在使上述第一金属模具更换单元的上述金属模具保持部件与金属模具的一侧面接触的状态下,上述第一金属模具更换单元向左右方向的一方侧移动直至到达上述金属模具支架中的与金属模具的正规配置位置的一端对应的位置,而且在使上述第二金属模具更换单元的上述金属模具保持部件与金属模具的另一侧面接触的状态下,上述第二金属模具更换单元向左右方向的另一方侧移动直至到达上述金属模具支架中的与上述正规配置位置的另一端对应的位置。

本发明的第四特征在于提供一种弯曲加工系统,该弯曲加工系统具备:金属模具收纳装置,其收纳多个金属模具,配设于弯板机的周边,具有沿左右方向形成有用于保持多个金属模具的保持区域的多个储料器,并构成为能够定位于所选择的储料器的用于更换金属模具的更换位置;一对第一金属模具更换单元及第二金属模具更换单元,其以能够沿左右方向移动的方式设于上述弯板机的工作台的背面侧或正面侧,具有能够相对于金属模具的卡定孔卡合或脱离且保持金属模具的金属模具保持部件,并相对于上述弯板机的金属模具支架以及定位于上述更换位置的上述储料器进行金属模具的更换;第一移动驱动器及第二移动驱动器,其使上述第一金属模具更换单元及第二金属模具更换单元分别沿左右方向移动;以及控制装置,其在左右方向上隔开间隔地被上述金属模具支架保持的多个金属模具产生了错位的情况下或者在推断为产生了该错位的情况下,将无法在上述多个金属模具之间插入上述金属模具保持部件作为条件,控制上述第一金属模具更换单元、第二金属模具更换单元、上述第一移动驱动器以及第二移动驱动器,以便在使上述第一金属模具更换单元的上述金属模具保持部件与上述多个金属模具中的任一金属模具的一侧面接触的状态下,上述第一金属模具更换单元向左右方向的一方侧移动直至到达上述金属模具支架中的与上述多个金属模具的临时配置位置的一端对应的位置,而且在使上述第二金属模具更换单元的上述金属模具保持部件与上述多个金属模具中的剩余的金属模具的另一侧面接触的状态下,上述第二金属模具更换单元向左右方向的另一方侧移动直至到达上述金属模具支架中的与上述临时配置位置的另一端对应的位置。

本发明的第五特征在于提供一种金属模具错位修正方法,其使用以能够沿左右方向移动的方式设于弯板机的工作台的背面侧或正面侧的金属模具更换单元,在配设于上述弯板机的周边的金属模具收纳装置中的多个储料器中,当仅在定位于用于更换金属模具的更换位置的储料器的保持区域内的单侧存在空闲空间的情况下,在使上述金属模具更换单元的金属模具保持部件从上述空闲空间侧与金属模具的侧面接触的状态下,使上述金属模具更换单元沿左右方向移动直至金属模具与限位器抵接,该限位器设于上述储料器中的与正规配置位置的一端对应的位置。

本发明的第六特征在于提供一种金属模具错位修正方法,其使用以能够沿左右方向移动的方式设于弯板机的工作台的背面侧或正面侧的一对第一金属模具更换单元及第二金属模具更换单元,在配设于上述弯板机的周边的金属模具收纳装置中的多个储料器中,当在定位于用于更换金属模具的更换位置的储料器的保持区域内的两侧存在空闲空间的情况下,在使上述第一金属模具更换单元的金属模具保持部件与金属模具的一侧面接触的状态下,上述第一金属模具更换单元向左右方向的一方侧移动直至到达上述储料器中的与金属模具的正规配置位置的一端对应的位置,而且在使上述第二金属模具更换单元的上述金属模具保持部件与金属模具的另一侧面接触的状态下,上述第二金属模具更换单元向左右方向的另一方侧移动直至到达上述储料器中的与上述正规配置位置的另一端对应的位置。

本发明的第七特征在于提供一种金属模具错位修正方法,其使用以能够沿左右方向移动的方式设于弯板机的工作台的背面侧或正面侧的一对第一金属模具更换单元及第二金属模具更换单元,在被上述弯板机的金属模具支架保持的金属模具产生了错位的情况下或者在推断为产生了该错位的情况下,在使上述第一金属模具更换单元的金属模具保持部件与金属模具的一侧面接触的状态下,上述第一金属模具更换单元向左右方向的一方侧移动直至到达上述金属模具支架中的与金属模具的正规配置位置的一端对应的位置,而且在使第二金属模具更换单元的上述金属模具保持部件与金属模具的另一侧面接触的状态下,上述第二金属模具更换单元向左右方向的另一方侧移动直至到达上述金属模具支架中的与上述正规配置位置的另一端对应的位置。

本发明的第八特征在于提供一种金属模具错位修正方法,其使用以能够沿左右方向移动的方式设于弯板机的工作台的背面侧或正面侧的一对第一金属模具更换单元及第二金属模具更换单元,当在左右方向上隔开间隔地被上述弯板机的金属模具支架保持的多个金属模具产生了错位的情况下或者在推断为产生了该错位的情况下,将无法在上述多个金属模具之间插入上述第一金属模具更换单元的金属模具保持部件作为条件,在使上述第一金属模具更换单元的上述金属模具保持部件与上述多个金属模具中的任一金属模具的一侧面接触的状态下,上述第一金属模具更换单元向左右方向的一方侧移动直至到达上述金属模具支架中的与上述多个金属模具的临时配置位置的一端对应的位置,而且在使上述第二金属模具更换单元的上述金属模具保持部件与上述多个金属模具中的剩余的金属模具的另一侧面接触的状态下,上述第二金属模具更换单元向左右方向的另一方侧移动直至到达上述金属模具支架中的与上述临时配置位置的另一端对应的位置。

附图说明

图1是示出实施方式的弯曲加工系统的示意性的主视图。

图2是示出金属模具收纳装置的示意性的主视图。

图3是示出定位于金属模具更换位置的储料器(上部储料器及下部储料器)的示意性的主视图。

图4是沿图1中的IV-IV线的放大剖视图。

图5是弯曲加工系统的框图。

图6A的(a)是示出仅在定位于上部更换位置的上部储料器的保持区域内的单侧存在空闲空间的状态的主视图,图6A的(b)是示出错位的修正后的状态的主视图。

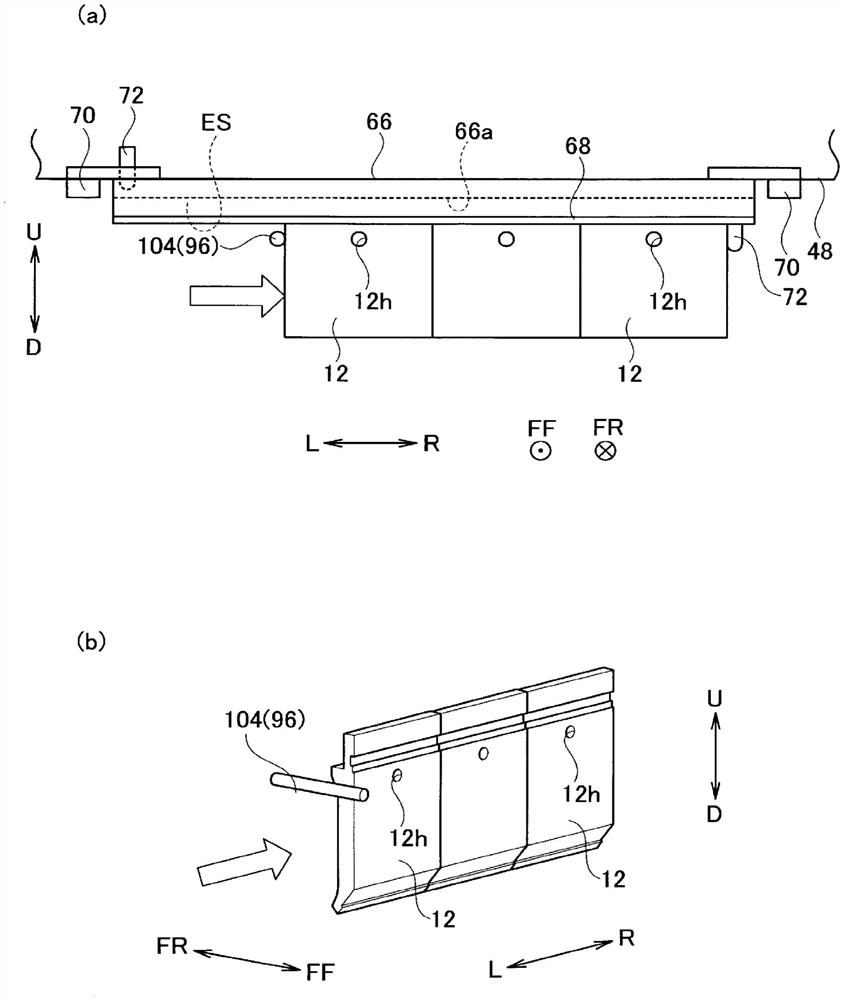

图6B的(a)是示出上部储料器的错位修正动作[修正前]的主视图,图6B的(b)是其立体图。

图6C的(a)是示出上述错位修正动作[修正后]的主视图,图6C的(b)是其立体图。

图7A的(a)是示出在定位于上部更换位置的上部储料器的保持区域内的两侧存在空闲空间的状态的主视图,图7A的(b)是示出错位修正后的状态的主视图。

图7B的(a)是示出上部储料器的错位修正动作[修正前]的主视图,图7B的(b)是其立体图。

图7C的(a)是示出上述错位修正动作[修正后]的主视图,图7C的(b)是其立体图。

图8A的(a)是示出弯板机的上部金属模具支架中的金属模具的错位的状态的主视图,图8A的(b)是示出错位修正后的状态的主视图。

图8B的(a)是示出上部金属模具支架的错位修正动作[修正前]的主视图,图8B的(b)是修正动作[修正后]的主视图。

图9A的(a)是示出由上部金属模具支架保持的多组金属模具的错位的状态的主视图,图9A的(b)是示出错位修正后的状态的主视图。

图9B的(a)是示出上部金属模具支架的错位修正动作[修正前]的主视图,图9B的(b)是上述错位修正动作[修正中1]的主视图。

图9C的(a)是上述错位修正动作[修正中2]的主视图,图9C的(b)是上述错位修正动作[修正后]的主视图。

图10A的(a)是示出弯板机的上部金属模具支架中的金属模具的错位的状态的主视图,图10A的(b)是示出错位修正后的状态的主视图。

图10B的(a)是示出上部金属模具支架的错位修正动作[修正前]的主视图,图10B的(b)是上述错位修正动作[修正中1]的主视图。

图10C的(a)是上述错位修正动作[修正中2]的主视图,图10C的(b)是上述错位修正动作[修正后]的主视图。

具体实施方式

参照图1~图10C对本发明的实施方式进行说明。

“左右方向”是水平方向之一,且是弯板机或金属模具收纳装置的宽度方向。“前后方向”是水平方向之一,且是与左右方向正交的方向。“金属模具[tool]”这一用语包括上部金属模具[upper tool]及下部金属模具[lower tool]。附图中,“FF”表示前方向,“FR”表示后方向,“L”表示左方向,“R”表示右方向,“U”表示上方向,“D”表示下方向。

如图1~图4所示,本实施方式的弯曲加工系统10是用于使用作为能够自动更换的上部金属模具的冲模[パンチ金型,punch tool]12以及作为下部金属模具的凹模[ダイ金型,die tool]14来对板状的工件[workpiece](金属板[sheet metal])W进行弯曲加工的系统。在冲模12的宽度方向的中央,贯通地形成有圆孔形状或长孔形状的卡定孔12h。在作为冲模12的基部的模柄部[shank]12s形成有防止落下用的卡定槽12g(参照图4)。在凹模14的宽度方向的中央,贯通地形成有圆孔形状或长孔形状的卡定孔14h(参照图4)。

弯曲加工系统10具备通过冲模12与凹模14的配合来对工件W进行弯曲加工的弯板机16。首先,具体地对弯板机16的结构进行说明。

弯板机16具备主体框架[main frame]18。主体框架18具有在左右方向上分离对置的一对侧板20和连结一对侧板20的多个梁部件[beam members]22。在主体框架18的下部设有沿左右方向延伸的下部工作台[lower table]24。在主体框架18的上部,以能够沿上下方向[vertically]移动的方式设有沿左右方向延伸的上部工作台[upper table]26。在侧板20的各上部设有液压缸[hydraulic cylinder]28作为使上部工作台26沿上下方向移动的上下移动用的移动驱动器。此外,也可以代替将上部工作台26构成为能够沿上下方向移动,而将下部工作台24构成为能够沿上下方向移动。作为上下移动用的移动驱动器,也可以使用伺服马达来代替液压缸28。

在上部工作台26的下端部,以在左右方向上隔开间隔的方式安装有能够装卸地保持冲模12的多个上部金属模具支架30。各上部金属模具支架30通过固定金属零件[fixtureplate](紧固金属件[fastening plate])32固定于上部工作台26。各上部金属模具支架30例如具有上述专利文献3所公开的结构,且具备支架主体34。在支架主体34的前侧,以能够摆动的方式设有向后方按压冲模12的模柄部12s的前夹紧件[front clamp plate]36。前夹紧件36能够夹紧及松开冲模12。前夹紧件36在其下端侧具有能够卡定于冲模12的卡定槽12g的爪部[pawl]36c。并且,在支架主体34的后侧,以能够摆动的方式设有向前方按压水平反转后的冲模12的模柄部12s的后夹紧件[rear clamp plate]38。后夹紧件38能够夹紧及松开冲模12。后夹紧件38在其下端侧具有能够卡定于冲模12的卡定槽12g的爪部38c。

此外,多个前夹紧件36的夹紧动作及松开动作同步地进行。即使前夹紧件36松开冲模12,冲模12也不会从上部金属模具支架30落下。同样,多个后夹紧件38的夹紧动作及松开动作也同步地进行。即使后夹紧件38松开冲压金属模具12,冲压金属模具12也不会从上部金属模具支架30落下。

在下部工作台24的上端设有能够装卸地保持凹模14的下部金属模具支架40。下部金属模具支架40沿左右方向延伸。下部金属模具支架40例如具有上述专利文献2或3所公开的结构。在下部金属模具支架40,沿左右方向形成有供凹模14的模柄部14s插入的支架槽40g。下部金属模具支架40具有固定(按压)模柄部14s的夹紧件[clamper]42。

在上部工作台26的右侧部设有沿左右方向延伸的上部连接块[upper jointblock]44。在上部连接块44,沿左右方向形成有供冲模12的模柄部12s插入的连接槽44g。连接槽44g在左右方向上和支架主体34与前夹紧件36之间的间隙连续(连接槽44g及间隙延伸成一列[extend in line])。

在下部工作台24的右侧部设有沿左右方向延伸的下部连接块46。在下部连接块46,沿左右方向形成有供凹模14的模柄部14s插入的连接槽46g。连接槽46g在左右方向上与下部金属模具支架40的支架槽40g连续(连接槽46g及支架槽40g延伸成一列)。

上部工作台26的背面经由多个托架50(图4中仅示出一个)固定于沿左右方向延伸的上部支撑梁48。上部支撑梁48越过上部连接块44向右方突出。并且,下部工作台24的背面经由多个托架54(图4中仅示出一个)固定于沿左右方向延伸的下部支撑梁52。下部支撑梁52越过下部连接块46向右方突出。

如图2及图3所示,在弯板机16的左右方向的侧方(“弯板机16的周边[vicinity]”的一例)配设有收纳多个冲模12及多个凹模14的金属模具收纳装置56。金属模具收纳装置56例如具有与上述专利文献1或2所公开的结构相同的结构。接下来,对金属模具收纳装置56的结构进行说明。

如图1及图2所示,金属模具收纳装置56具有立设于弯板机16的左右方向的侧方(右侧)的收纳框架58。收纳框架58由多个支柱60和连结支柱60且沿左右方向或前后方向延伸的多个连结梁62构成。

在收纳框架58内的上部,在左右方向上分离地设有沿前后方向延伸的一对上部收纳板64。在一对上部收纳板64之间支撑有保持多个冲模12的多个上部储料器66(仅示出一个)。多个上部储料器66相互平行地在前后方向上排列。上部储料器66沿左右方向延伸。在上部储料器66,沿左右方向形成有用于保持多个冲模12的模柄部12s的保持区域(保持部[holding portion])66a。上部储料器66具有能够卡定于冲模12的卡定槽12g的卡定板68。卡定板68沿左右方向延伸。所选择的上部储料器66构成为能够定位于用于更换冲模12的上部更换位置。定位于上部更换位置的上部储料器66被设于上部支撑梁48的正面的右端侧的一对上部承接部件70支撑。

在上部储料器66中的与多个冲模12的正规配置位置的两端对应的位置,分别设有限制冲模12的左右方向的移动的限位器72。各限位器72构成为,当位于上部更换位置的上部连接块44的一侧(上部更换位置的左端侧)时,通过向上方移动来解除其限制状态。

金属模具收纳装置56具有使所选择的上部储料器66移动到上部更换位置的上部储料器移动机构74。上部储料器移动机构74也能够在将上部储料器66定位于上部更换位置之前不久,通过回转动作使上部储料器66水平反转。上部储料器移动机构74具有以能够沿前后方向移动的方式设于收纳框架58的上部的上部滑架76。上部滑架76沿左右方向延伸。上部储料器移动机构74具有以能够沿上下方向移动的方式设于上部滑架76且从上方保持上部储料器66的上部储料器保持部件78。上部储料器保持部件78沿水平方向延伸,且构成为能够绕铅垂轴心回转。此外,上部储料器移动机构74所进行的上部储料器66的移动动作及回转动作是公知的,因此省略其说明。

在收纳框架58内的下部,在左右方向上分离地设有沿前后方向延伸的一对下部收纳板80。在一对下部收纳板80之间支撑有保持多个凹模14的多个下部储料器82(仅示出一个)。多个下部储料器82在前后方向上排列。下部储料器82沿左右方向延伸。在下部储料器82,沿左右方向形成有用于保持多个凹模14的模柄部14s的保持区域82a。所选择的下部储料器82构成为能够定位于用于更换凹模14的下部更换位置。定位于下部更换位置的下部储料器82被设于下部支撑梁52的正面的右端侧的一对下部承接部件84支撑。

在下部储料器82中的与多个凹模14的正规配置位置的两端对应的位置,分别设有限制凹模14的左右方向的移动的限位器86。左侧的限位器86构成为,当位于下部更换位置的下部连接块46的一侧(下部更换位置的左端侧)时,通过向下方移动来解除其限制状态。

金属模具收纳装置56具有使所选择的下部储料器82移动到下部更换位置的下部储料器移动机构88。下部储料器移动机构88具有以能够沿前后方向移动的方式设于收纳框架58的下部的下部滑架90。下部储料器移动机构88具有以能够沿上下方向移动的方式设于下部滑架90且从下方保持下部储料器82的下部储料器保持部件92。此外,下部储料器移动机构88所进行的下部储料器82的移动动作是公知的,因此省略其说明。

如图1、图3及图4所示,在上部支撑梁48的背面(后表面)安装有沿左右方向延伸的上部导轨94。在上部导轨94,以能够沿左右方向移动的方式设有相对于多个上部金属模具支架30以及定位于上部更换位置的上部储料器66进行冲模12的更换的一对上部金属模具更换单元96。即,各上部金属模具更换单元96经由上部支撑梁48及上部导轨94以能够沿左右方向移动的方式设于上部工作台26的背面侧。各上部金属模具更换单元96在多个上部金属模具支架30与定位于上部更换位置的上部储料器66之间移送[transport]冲模12。此外,一对上部金属模具更换单元96由第一及第二上部金属模具更换单元96构成(先移动的[precedingly moved]是“第一”)。第一及第二上部金属模具更换单元96具有相同的结构,因此以下对其一方进行说明。

上部金属模具更换单元96具有与专利文献2所公开的结构相同的结构。上部金属模具更换单元96具有以能够沿左右方向移动的方式设于上部导轨94的上部单元主体98、以及设于上部单元主体98的上部支撑部件100。上部支撑部件100通过设于上部单元主体98的作为水平移动(前后移动)用的移动驱动器的气缸102的驱动,能够相对于上部单元主体98沿前后方向移动。此外,上部支撑部件100也可以构成为能够相对于上部单元主体98沿上下方向移动。

上部金属模具更换单元96还具有以能够沿前后方向移动的方式设于上部支撑部件100且保持冲模12的上部金属模具保持部件104。上部金属模具保持部件104的前端侧形成为圆棒状或钩状。上部金属模具保持部件104能够相对于冲模12的卡定孔12h卡合或脱离。上部金属模具保持部件104通过设于上部支撑部件100的其它作为水平移动(前后移动)用的移动驱动器的气缸106的驱动,相对于上部支撑部件100沿前后方向移动。

在上部单元主体98设有使上部金属模具更换单元96沿左右方向移动的作为水平移动(左右移动)用的移动驱动器的伺服马达108。伺服马达108具有作为检测上部金属模具更换单元96(各上部金属模具保持部件104)的左右方向的位置的位置检测器[positiondetector]的编码器110。此外,与第一上部金属模具更换单元96对应的伺服马达108及编码器110分别是第一伺服马达108及第一编码器110。同样,与第二上部金属模具更换单元96对应的伺服马达108及编码器110分别是第二伺服马达108及第二编码器110。

在下部支撑梁52的背面安装有沿左右方向延伸的下部导轨112。在下部导轨112,以能够沿左右方向移动的方式设有相对于多个下部金属模具支架40以及定位于下部更换位置的下部储料器82进行凹模14的更换的一对下部金属模具更换单元114。即,各下部金属模具更换单元114经由下部支撑梁52及下部导轨112以能够沿左右方向移动的方式设于下部工作台24的背面侧。各下部金属模具更换单元114在下部金属模具支架40与定位于下部更换位置的下部储料器82之间移送凹模14。此外,一对下部金属模具更换单元114由第一及第二下部金属模具更换单元114构成(先移动的是“第一”)。第一及第二下部金属模具更换单元114具有相同的结构,因此以下对其一方进行说明。

下部金属模具更换单元114具有与专利文献1所公开的结构相同的结构。下部金属模具更换单元114具有以能够沿左右方向移动的方式设于下部导轨112的下部单元主体116、以及设于下部单元主体116的下部支撑部件118。下部支撑部件118通过设于下部单元主体116的作为水平移动(前后移动)用的移动驱动器的气缸120的驱动,相对于下部单元主体116沿前后方向移动。并且,下部支撑部件118通过设于下部单元主体116的作为上下移动用的移动驱动器的气缸122的驱动,相对于下部单元主体116沿上下方向移动。

下部金属模具更换单元114还具有以能够沿前后方向移动的方式设于下部支撑部件118且保持凹模14的下部金属模具保持部件124。下部金属模具保持部件124的前端侧形成为圆棒状或钩状。下部金属模具保持部件124能够相对于凹模14的卡定孔14h卡合或脱离。下部金属模具保持部件124通过设于下部支撑部件118的其它作为水平移动(前后移动)用的移动驱动器的气缸126的驱动,相对于下部支撑部件118沿前后方向移动。

在下部单元主体116设有使下部金属模具更换单元114沿左右方向移动的作为水平移动(左右移动)用的移动驱动器的伺服马达128。伺服马达128具有作为检测下部金属模具更换单元114(各下部金属模具保持部件124)的左右方向的位置的位置检测器的编码器130。此外,与第一下部金属模具更换单元114对应的伺服马达128及编码器130分别为第一伺服马达128及第一编码器130。同样,与第二下部金属模具更换单元114对应的伺服马达128及编码器130分别为第二伺服马达128及第二编码器130。

如图5所示,弯曲加工系统10具备基于加工程序来控制液压缸28等且基于金属模具更换程序来控制上部金属模具更换单元96等的控制装置[control device](NC装置)132。控制装置132由计算机构成。在控制装置132连接有上述的编码器110及130等。控制装置132具有存储加工程序和金属模具更换程序等的存储器(未图示)、以及执行加工程序和金属模具更换程序的CPU(未图示)。

[A]如图5及图6A所示,当仅在定位于上部更换位置的上部储料器66的保持区域66a内的单侧(左侧)存在空闲空间[vacant space]ES的情况下(参照图6A的(a)),控制装置132如下执行冲模12的错位的修正动作。此外,控制装置132基于金属模具更换程序所包含的上部储料器66中的冲模12的配置信息等,来判断在保持区域66a内的单侧是否存在空闲空间。

如图3、图5、图6B及图6C所示,控制装置132一边获取第一编码器110的检测结果,一边以使第一上部金属模具更换单元96位于空闲空间ES的附近的方式控制第一伺服马达108(参照图6B的(a)及(b))。接着,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动而与左侧的冲模12(弯板机16侧的冲模12)的侧面对置的方式控制第一上部金属模具更换单元96。另外,控制装置132以使上部金属模具保持部件104与左侧的冲模12的侧面接触的方式控制第一伺服马达108。控制装置132在该接触状态下,以使第一上部金属模具更换单元96向右方移动直至右侧的冲模12(与弯板机16相反的一侧的冲模12)的侧面与限位器72抵接为止的方式控制第一伺服马达108(参照图6C的(a)及(b))。

[B]如图5及图7A所示,当在定位于上部更换位置的上部储料器66的保持区域66a内的两侧(右侧及左侧)存在空闲空间ES的情况下(参照图7A的(a)),控制装置132如下执行冲模12的错位的修正动作。此外,控制装置132基于金属模具更换程序所包含的上部储料器66中的冲模12的配置信息等,来判断在保持区域66a内的两侧是否存在空闲空间。

如图3、图5及图7B所示,控制装置132一边获取第一编码器110的检测结果,一边以使第一上部金属模具更换单元96位于右侧的空闲空间ES的附近的方式控制第一伺服马达108。接着,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动而与右侧的冲模12(与弯板机16相反的一侧的冲模12)的右侧面(一侧面)对置的方式控制第一上部金属模具更换单元96。并且,控制装置132一边获取第二编码器110的检测结果,一边以使第二上部金属模具更换单元96位于左侧的空闲空间ES的附近的方式控制第二伺服马达108。接着,控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动而与左侧的冲模12(弯板机16侧的冲模12)的左侧面(另一侧面)对置的方式控制第二上部金属模具更换单元96(参照图7B的(a)及(b))。

之后,如图3、图5及图7C所示,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104与右侧的冲模12的右侧面接触的方式控制第一伺服马达108。控制装置132在该接触状态下,一边获取第一编码器110的检测结果,一边以使第一上部金属模具更换单元96向左方(左右方向的一方侧)移动直至到达与多个冲模12的正规配置位置的一端对应的位置为止的方式控制第一伺服马达108(参照图7C的(a)及(b))。

与第一上部金属模具更换单元96的左方动作一起,控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104与左侧的冲模12的左侧面接触的方式控制第二伺服马达108。控制装置132在该接触状态下,一边获取第二编码器110的检测结果,一边以使第二上部金属模具更换单元96向右方(左右方向的另一方侧)移动直至到达与多个冲模12的正规配置位置的另一端对应的位置为止的方式控制第二伺服马达108(参照图7C的(a)及(b))。

此外,控制装置132在从定位于上部更换位置的上部储料器66移送冲模12之前不久,执行冲模12的错位修正动作。并且,即使被定位于上部更换位置的上部储料器66保持的冲模12为一个,控制装置132也执行冲模12的错位修正动作。

当在定位于下部更换位置的下部储料器82的保持区域82a内的单侧或两侧存在空闲空间ES的情况下,控制装置132也与上述相同地控制下部金属模具更换单元114及伺服马达128。

[C]如图5及图8A所示,在被上部金属模具支架30保持的冲模12产生了错位的情况下或者推断为产生了该错位的情况下,控制装置132如下执行冲模12的错位修正动作。

此处,产生了冲模12的错位的情况下包括如下情况:通过发现到该错位的作业人员的开关操作将修正动作的开始指令输入到控制装置132的情况;以及由摄像头等视觉传感器检测到该错位的情况。

推断为产生了冲模12的错位的情况包括使用了冲模12的弯曲加工的次数(上部工作台26的下降次数)达到了设定次数的情况。在该情况下,例如,也可以报告加工次数达到了设定次数,作业人员通过开关操作来将修正动作的开始指令输入到控制装置132(成为上述“产生的情况”)。并且,推断为产生了该错位的情况包括由上部金属模具保持部件104进行的冲模12的保持动作的重试次数达到了预定次数的情况。由上部金属模具保持部件104进行的冲模12的保持动作失败是通过在该保持动作时气缸102或106未到达行程端而检测出的。

如图1、图5及图8B所示,控制装置132一边获取第一编码器110的检测结果,一边以使第一上部金属模具更换单元96位于右侧的冲模12(金属模具收纳装置56侧的冲模12)的右侧面的附近的方式控制第一伺服马达108。接着,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动而与右侧的冲模12的右侧面对置的方式控制第一上部金属模具更换单元96。并且,控制装置132一边获取第二编码器110的检测结果,一边以使第二上部金属模具更换单元96位于左侧的冲模12(与金属模具收纳装置56相反的一侧的冲模12)的左侧面的附近的方式控制第二伺服马达108。控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方向移动而与左侧的冲模12的左侧面对置的方式控制第二上部金属模具更换单元96(参照图8B的(a))。

之后,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104与右侧的冲模12的右侧面接触的方式控制第一伺服马达108。控制装置132在该接触状态下,一边获取第一编码器110的检测结果,一边以使第一上部金属模具更换单元96向左方移动直至到达与多个冲模12的正规配置位置的一端对应的位置为止的方式控制第一伺服马达108。与第一上部金属模具更换单元96的左方动作一起,控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104与左侧的冲模12的左侧面接触的方式控制第二伺服马达108。控制装置132在该接触状态下,一边获取第二编码器110的检测结果,一边以使第二上部金属模具更换单元96向右方移动直至到达与多个冲模12的正规配置位置的另一端对应的位置为止的方式控制第二伺服马达108(参照图8B的(b))。

[D]如图5及图9A所示,当在左右方向上隔开间隔地被上部金属模具支架30保持的多组(两组)冲模12产生了错位或者推断为产生了该错位的情况下,控制装置132如下执行冲模12的错位修正动作。该修正动作将能够在上述的多组(中的相邻的两组)之间插入上部金属模具保持部件104作为条件来执行。此外,控制装置132基于金属模具更换程序所包含的上部金属模具支架30中的冲模12的配置信息等,来判断是否能够在多组之间插入上部金属模具保持部件104。

如图1、图5及图9B所示,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104与任一组(第一组)的右侧的冲模12的右侧面接触的方式控制第一伺服马达108及第一上部金属模具更换单元96。控制装置132在该接触状态下,以使第一上部金属模具更换单元96向左方移动直至到达与第一组的多个冲模12的正规配置位置的一端对应的位置为止的方式控制第一伺服马达108。与第一上部金属模具更换单元96的左方动作一起,控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104与第一组的左侧的冲模12的左侧面接触的方式控制第二伺服马达108及第二上部金属模具更换单元96。控制装置132在该接触状态下,以使第二上部金属模具更换单元96向右方移动直至到达与第一组的多个冲模12的正规配置位置的另一端对应的位置为止的方式控制第二伺服马达108(参照图9B的(a)及(b))。

之后,如图1、图5及图9C所示,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104与剩余组(第二组)的右侧的冲模12的右侧面接触的方式控制第一伺服马达108及第一上部金属模具更换单元96。控制装置132在该接触状态下,以使第一上部金属模具更换单元96向左方移动直至到达与第二组的多个冲模12的正规配置位置的一端对应的位置为止的方式控制第一伺服马达108。与第一上部金属模具更换单元96的左方动作一起,控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104与第二组的左侧的冲模12的左侧面接触的方式控制第二伺服马达108及第二上部金属模具更换单元96。控制装置132在该接触状态下,以使第二上部金属模具更换单元96向右方移动直至到达与第二组的多个冲模12的正规配置位置的另一端对应的位置为止的方式控制第二伺服马达108(参照图9C的(a)及(b))。

[E]如图5及图10A所示,当在左右方向上隔开间隔地被上部金属模具支架30保持的多组(三组)冲模12产生了错位或者推断为产生了该错位的情况下,控制装置132如下执行冲模12的错位修正动作。该修正动作将无法在上述多组(中的相邻的两组)之间插入上部金属模具保持部件104作为条件来执行。

如图1、图5及图10B所示,控制装置132以使第一上部金属模具更换单元96与最右侧的冲模12(金属模具收纳装置56侧的冲模12)的右侧面对置的方式控制第一伺服马达108及第一上部金属模具更换单元96。并且,控制装置132以使第二上部金属模具更换单元96与最左侧的冲模12(与金属模具收纳装置56相反的一侧的冲模12)的左侧面对置的方式控制第二伺服马达108及第二上部金属模具更换单元96(参照图10B的(a))。

接着,控制装置132以使第一上部金属模具更换单元96的上部金属模具保持部件104与最右侧的冲模12的右侧面接触的方式控制第一伺服马达108。控制装置132在该接触状态下,以使第一上部金属模具更换单元96向左方移动直至到达与所有组的冲模12的临时配置位置(临时基准位置)的一端对应的位置为止的方式控制第一伺服马达108。与第一上部金属模具更换单元96的左方动作一起,控制装置132以使第二上部金属模具更换单元96的上部金属模具保持部件104与最左侧的冲模12的左侧面接触的方式控制第二伺服马达108。控制装置132在该接触状态下,以使第二上部金属模具更换单元96向右方移动直至到达与所有组的冲模12的临时配置位置的另一端对应的位置为止的方式控制第二伺服马达108(参照图10B的(b))。

之后,如图1、图5及图10C所示,控制装置132以使上部金属模具保持部件104与任一冲模12(图10C的(a)中为最右方的金属模具12)的卡定孔12h卡定的方式控制上部金属模具更换单元96及伺服马达108。控制装置132在该卡定状态下,以使上部金属模具更换单元96向右方(或左方)移动与该冲模12的正规配置位置和上述的临时配置位置的差量[displacement]对应的距离的方式控制上部金属模具更换单元96及伺服马达108(参照图10C的(a))。关于应移动的剩余的冲模12的每一个,控制装置132同样地以使上部金属模具保持部件104卡定于剩余的冲模12的卡定孔12h的方式控制上部金属模具更换单元96及伺服马达108。控制装置132在该卡定状态下,以使上部金属模具更换单元96向左方或右方移动与剩余的冲模12的正规配置位置和上述的临时配置位置的差量对应的距离的方式控制上部金属模具更换单元96及伺服马达108(参照图10C的(b))。例如,在图10C的(a)之后,将右起第二个冲模12、最左方的冲模12、以及左起第二个冲模12依次按照上述顺序移动到正规配置位置。关于正中的两个冲模12,临时配置位置与正规配置位置一致。

或者,也可以如下将冲模12移动到正规配置位置。在图10B的(b)之后,使上部金属模具保持部件104卡定于右起第二个及第三个冲模12的卡定孔12h。之后,一边保持右起第三个冲模12的位置,一边使右起第二个冲模12与最右方的冲模12一起向右方移动到正规配置位置。接着,使上部金属模具保持部件104卡定于左起第二个及第三个冲模12的卡定孔12h。之后,一边保持左起第三个冲模12的位置,一边使左起第二个冲模12与最左方的冲模12一起向右方移动到正规配置位置。

或者,也可以如下使冲模12移动到正规配置位置。在图10B的(b)之后,使上部金属模具保持部件104卡定于右侧的两个冲模12的卡定孔12h,而使两个冲模12同时向右方移动到正规配置位置。接着,使上部金属模具保持部件104卡定于左侧的两个冲模12的卡定孔12h,而使两个冲模12同时向左方移动到正规配置位置。

此外,控制装置132在执行冲模12的错位修正动作之前,执行前夹紧件36或后夹紧件38的松开动作。控制装置132在冲模12的错位修正动作结束后,执行前夹紧件36或后夹紧件38的夹紧动作。并且,即使被上部金属模具支架30保持的冲模12为一个,控制装置132也执行冲模12的错位修正动作。

在被下部金属模具支架40保持的多组凹模14产生了错位的情况下或者在推断为产生了该错位的情况下,控制装置132也与上述相同地控制下部金属模具更换单元114及伺服马达128。

接下来,说明由弯曲加工系统10进行的金属模具12(14)的自动更换动作。

在从上部金属模具支架30向定位于上部更换位置的上部储料器66移送冲模12的情况下,控制装置132控制伺服马达108使上部金属模具更换单元96沿左右方向移动,而使上部金属模具保持部件104与装配于上部金属模具支架30的冲模12的卡定孔12h位置对齐[align~with]。接着,控制装置132使上部金属模具保持部件104卡定于冲模12的卡定孔12h,利用上部金属模具保持部件104保持冲模12。控制装置132控制伺服马达108使上部金属模具更换单元96向右方移动,从而向右方移送冲模12而使其从上部金属模具支架30脱离。另外,控制装置132控制伺服马达108使上部金属模具更换单元96向右方移动,从而向右方移送冲模12而将其装配于上部储料器66。之后,控制装置132使上部金属模具保持部件104从冲模12的卡定孔12h脱离,从而解除上部金属模具保持部件104所进行的冲模12的保持状态。

此外,也可以在使冲模12从上部金属模具支架30脱离后,利用上部金属模具更换单元96使冲模12向上部工作台26的背面移动。

在从定位于上部更换位置的上部储料器66向上部金属模具支架30移送冲模12的情况下,进行与上述动作顺序相反的动作。由此,能够进行装配于上部金属模具支架30的冲模12与装配于上部储料器66的冲模12之间的自动更换。

当在下部金属模具支架40与定位于下部更换位置的下部储料器82之间移送凹模14的情况下,也进行与上述动作相同的动作。由此,能够进行装配于下部金属模具支架40的凹模14与装配于下部储料器82的凹模14之间的自动更换。

此外,在相对于下部金属模具支架40或下部储料器82装配凹模14(使凹模14脱离)时,也可以利用下部金属模具更换单元114使凹模14沿上下方向移动。

接下来,包括本实施方式的金属模具错位修正方法的内容在内地对本实施方式的效果进行说明。本实施方式的金属模具错位修正方法是在定位于更换位置的储料器66(82)或金属模具支架30(40)中修正金属模具12(14)的错位的方法。

[A]如图5及图6A所示,当仅在定位于上部更换位置的上部储料器66的保持区域66a内的单侧存在空闲空间ES的情况下(参照图6A的(a)),控制装置132控制第一上部金属模具更换单元96及第一伺服马达108,由此执行如下的修正动作。

如图3、图5、图6B及图6C所示,第一上部金属模具更换单元96沿左右方向移动而位于空闲空间ES的附近。接着,第一上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动,而与左侧的冲模12的侧面对置。另外,第一上部金属模具更换单元96向右方移动,使第一上部金属模具更换单元96的上部金属模具保持部件104与左侧的冲模12的侧面接触。在该接触状态下,第一上部金属模具更换单元96向右方向移动,直至右侧的冲模12的侧面与限位器72抵接为止。由此,能够将多个冲模12定位于上部储料器66中的正规配置位置。即,即使在定位于上部更换位置的上部储料器66中多个冲模12产生错位,也能够修正该错位。

[B]如图5及图7A所示,当在定位于上部更换位置的上部储料器66的保持区域66a内的两侧存在空闲空间ES的情况下(参照图7A的(a)),控制装置132控制上部金属模具更换单元96及伺服马达108,由此执行如下的修正动作。

如图3、图5、图7B及图7C所示,第一上部金属模具更换单元96向右方移动而位于右侧的空闲空间ES的附近,并且第二上部金属模具更换单元96向左方移动而位于左侧的空闲空间ES的附近(参照图7B的(a)及(b))。接着,第一上部金属模具更换单元96的上部金属模具保持部件104向前方移动,而与右侧的冲模12的右侧面对置。第二上部金属模具更换单元96的上部金属模具保持部件104向前方移动,而与弯板机16侧(左侧)的冲模12的左侧面对置。

之后,第一上部金属模具更换单元96向左方移动,第一上部金属模具更换单元96的上部金属模具保持部件104与右侧的冲模12的右侧面接触。在该接触状态下,第一上部金属模具更换单元96向左方移动,直至到达上部储料器66中的与多个冲模12的正规配置位置的一端对应的位置为止(参照图7C的(a)及(b))。与第一上部金属模具更换单元96的左方动作一起,第二上部金属模具更换单元96向右方移动,第二上部金属模具更换单元96的上部金属模具保持部件104与左侧的冲模12的左侧面接触。在该接触状态下,第二上部金属模具更换单元96向右方移动,直至到达上部储料器66中的与多个冲模12的正规配置位置的另一端对应的位置为止(参照图7C的(a)及(b))。由此,能够将多个冲模12定位于上部储料器66中的正规配置位置。即,即使在定位于上部更换位置的上部储料器66中多个冲模12产生错位,也能够修正该错位。

当在定位于下部更换位置的下部储料器82的保持区域82a内的单侧或两侧存在空闲空间的情况下,控制装置132也控制下部金属模具更换单元114及伺服马达128,与上述相同地执行修正动作。由此,即使在定位于下部更换位置的下部储料器82中多个凹模14产生错位,也能够修正该错位。

[C]如图5及图8A所示,控制装置132在被上部金属模具支架30保持的冲模12产生了错位的情况下或者在推断为产生了该错位的情况下,控制装置132通过控制上部金属模具更换单元96及伺服马达108来执行如下的修正动作。

如图5及图8B所示,第一上部金属模具更换单元96沿左右方向移动而位于右侧的冲模12的右侧面的附近。接着,第一上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动,而与右侧的冲模12的右侧面对置。并且,第二上部金属模具更换单元96沿左右方向移动而位于左侧的冲模12的左侧面的附近。接着,第二上部金属模具更换单元96的上部金属模具保持部件104相对于上部单元主体98向前方移动,而与左侧的冲模12的左侧面对置(参照图8B的(a))。

之后,第一上部金属模具更换单元96向左方移动,第一上部金属模具更换单元96的上部金属模具保持部件104与右侧的冲模12的右侧面接触。在该接触状态下,第一上部金属模具更换单元96向左方移动,直至到达上部金属模具支架30中的与多个冲模12的正规配置位置的一端对应的位置为止。与第一上部金属模具更换单元96的左方动作一起,第二上部金属模具更换单元96向右方移动,第二上部金属模具更换单元96的上部金属模具保持部件104与左侧的冲模12的左侧面接触。在该接触状态下,第二上部金属模具更换单元96向右方向移动,直至到达上部金属模具支架30中的与多个冲模12的正规配置位置的另一端对应的位置为止(参照图8B的(b))。由此,能够将多个冲模12定位于上部金属模具支架30中的正规配置位置。即,即使在上部金属模具支架30中多个冲模12产生错位,也能够修正该错位。

[D]如图5及图9A所示,控制装置132当在左右方向上隔开间隔地被上部金属模具支架30保持的多组冲模12产生了错位的情况下或者在推断为产生了该错位的情况下,控制装置132通过控制上部金属模具更换单元96及伺服马达108,来如下执行修正动作。该修正动作将能够在上述的多组(中的相邻的两组)之间插入上部金属模具保持部件104作为条件来执行。

如图5及图9B所示,第一上部金属模具更换单元96的上部金属模具保持部件104与任一组(第一组)的右侧的冲模12的右侧面接触。在该接触状态下,第一上部金属模具更换单元96向左方移动,直至到达上部金属模具支架30中的与第一组的多个冲模12的正规配置位置的一端对应的位置为止。与第一上部金属模具更换单元96的左方动作一起,第二上部金属模具更换单元96的上部金属模具保持部件104与第一组的左侧的冲模12的左侧面接触。在该接触状态下,第二上部金属模具更换单元96向右方移动,直至到达上部金属模具支架30中的与第一组的多个冲模12的正规配置位置的另一端对应的位置为止(参照图9B的(a)及(b))。由此,能够将第一组的多个冲模12定位于上部金属模具支架30中的正规配置位置。

之后,如图5及图9C所示,第一上部金属模具更换单元96的上部金属模具保持部件104与剩余组(第二组)的右侧的冲模12的右侧面接触。在该接触状态下,第一上部金属模具更换单元96向左方移动,直至到达上部金属模具支架30中的与第二组的多个冲模12的正规配置位置的一端对应的位置为止。与第一上部金属模具更换单元96的左方动作一起,第二上部金属模具更换单元96的上部金属模具保持部件104与第二组的左侧的冲模12的左侧面接触。在该接触状态下,第二上部金属模具更换单元96向右方移动,直至到达上部金属模具支架30中的与第二组的多个冲模12的正规配置位置的另一端对应的位置为止(参照图9C的(a)及(b))。由此,能够将第二组的多个冲模12定位于上部金属模具支架30中的正规配置位置。即使多组为三组以上,也能够相同地进行定位。即,即使在上部金属模具支架30中多组冲模12产生错位,也能够修正该错位。

[E]如图5及图10A所示,当在左右方向上隔开间隔地被上部金属模具支架30保持的多组冲模12产生了错位的情况下或者在推断为产生了该错位的情况下,控制装置132如下执行上部金属模具支架30中的冲模12的错位的修正动作。该修正动作将无法在多组冲模12(中的相邻的两组)之间插入上部金属模具保持部件104作为条件来执行。

如图5及图10B所示,第一上部金属模具更换单元96的上部金属模具保持部件104与右侧的冲模12的右侧面接触。在该接触状态下,第一上部金属模具更换单元96向左方移动,直至到达上部金属模具支架30中的与多组冲模12的临时配置位置(临时基准位置)的一端对应的位置为止。与第一上部金属模具更换单元96的左方动作一起,第二上部金属模具更换单元96的上部金属模具保持部件104与左侧的冲模12的左侧面接触。在该接触状态下,第二上部金属模具更换单元96向右方移动,直至到达上部金属模具支架30中的与多组冲模12的临时配置位置的另一端对应的位置为止(参照图10B的(a)、(b))。

之后,如图5及图10C所示,上部金属模具保持部件104卡定于任一冲模12的卡定孔12h。在该卡定状态下,上部金属模具更换单元96沿左右方向移动与上部金属模具支架30中的该冲模12的正规配置位置和多个冲模12的临时配置位置(中的该冲模12的临时配置位置)的差量对应的距离(参照图10C的(a))。由此,能够将该组的多个冲模12定位于上部金属模具支架30中的正规配置位置。

同样,上部金属模具保持部件104卡定于剩余的冲模12的卡定孔12h。在该卡定状态下,上部金属模具更换单元96沿左右方向移动与上部金属模具支架30中的剩余的冲模12的正规配置位置和多个冲模12的临时配置位置(中的该剩余的冲模12的临时配置位置)的差量对应的距离(参照图10C的(b))。由此,能够将剩余组的多个冲模12定位于上部金属模具支架30中的正规配置位置。即使多组为两组或四组以上,也能够相同地进行定位。即,即使在上部金属模具支架30中多组冲模12产生错位,也能够修正该错位。

即使在被下部金属模具支架40保持的多组凹模14产生了错位的情况下或者在推断为产生了该错位的情况下,控制装置132也控制下部金属模具更换单元114及伺服马达128,与上述相同地执行修正动作。由此,即使在下部金属模具支架40中多个凹模14产生错位,也能够修正该错位。

因此,根据本实施方式,能够利用弯曲加工系统10来稳定地进行冲模12的自动更换动作以及凹模14的自动更换动作。

本发明不限定于上述的实施方式的说明,例如,能够如下以各种方式实施。

在上述实施方式中,金属模具更换单元96(114)以能够沿左右方向移动的方式设于工作台26(24)的背面侧。金属模具更换单元96(114)也可以以能够沿左右方向移动的方式设于工作台26(24)的正面侧。金属模具收纳装置56的配设部位只要是弯板机16的周边即可,也可以是弯板机16的左右方向的侧方以外的部位。

本发明所包含的权利范围并不限定于上述的实施方式。