固体危险废物浆体制备系统及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及危险废物无害化处理技术领域,具体地涉及一种固体危险废物浆体制备系统及其制备方法。

背景技术

危险废物因其自身成分中存在有害物质容易污染环境,其处置成为全世界的热门话题,如果处置不当,可能引起严重的环境与生态问题。同时,大部分危险废物中含有贵金属元素,具有较强的回收价值。因此,正确的处理含固危险废物,并回收其中的金属元素,具有显著的经济与社会意义。

目前,含固危险废物主要通过回转窑进行无害化处理,此种炉型主要采用皮带进料或提升机进料方式,不涉及到浆体制备过程。此种进料系统的密封性不好,存在污染物逃逸的问题。同时,此种进料方式受人为因素影响较大,具有进料不均匀的特点,当加入过量具有燃爆特性的物料时极易发生安全事故。

发明内容

本发明的目的是为了克服现有技术存在的回转窑处理中存在的问题,提供固体危险废物浆体制备系统及其制备方法,通过将固体危险废物制成浆体,用于送入后期的气流床焚烧炉内进行无害化处理,显著提高了固体危险废物无害化处理的效率。

为了实现上述目的,本发明一方面提供一种固体危险废物浆体制备系统,包括研磨机和与所述研磨机相连的浆体存储槽,所述研磨机上设有固体危险物进料口、表面活性剂进料口和液体进料口;固体危险物、表面活性剂和液体分别经所述固体危险物进料口、所述表面活性剂进料口和所述液体进料口输入所述研磨机研磨并形成固体危险物浆体,所述固体危险物浆体输入所述浆体存储槽。

优选地,所述固体危险物进料口与称重给料机相连,固体危险物通过所述称重给料机称重后从所述固体危险物进料口输入所述研磨机。

优选地,所述浆体存储槽上设有搅拌器,所述搅拌器包括驱动机构、搅拌杆和设置在所述搅拌杆端部的搅拌桨,所述搅拌桨伸入所述浆体存储槽的内部。

优选地,所述表面活性剂进料口与表面活性剂管线相连,所述表面活性剂管线上分别设有用于测量所述表面活性剂添加量的第一流量计和控制所述表面活性剂添加流量的第一流量调节阀。

优选地,所述液体进料口与液体管线相连,所述液体管线上分别设有用于测量所述液体添加量的第二流量计和控制所述液体添加流量的第二流量调节阀。

本发明第二方面提供一种固体危险废物浆体制备方法,包括如下步骤:

步骤100:将固体危险废物连续研磨成粉末;

步骤200:将所述步骤100中的粉末与表面活性剂混合,形成初级混合物;

步骤300:将所述初级混合物与液体混合,形成二级混合物;

步骤400:连续研磨所述二级混合物,形成固体危险物浆体;

步骤500:将所述固体危险物浆体储存备用。

优选地,所述步骤100中的固体危险废物在研磨前进行计量称重。

优选地,所述步骤100中的所述固体危险废物的连续研磨量为0.1-100吨/小时。

优选地,所述步骤200中的所述表面活性剂包括:阳离子表面活性剂、阴离子表面活性剂、两性离子表面活性剂和非离子表面活性剂中的至少一种。

优选地,所述步骤200中所述表面活性剂的添加量为所述固体危险废物质量的0.01%-10%。

优选地,所述步骤300中的所述液体包括:炼油化工装置排放的有机废水、炼油化工装置中的含油污泥、炼油化工污水处理装置中的含油污泥、石油开采产生的含油污泥中的至少一种。

优选地,所述步骤400中形成的固体危险物浆体中的所述固体危险废物的质量百分比含量为1%-90%。

优选地,所述步骤400中的所述固体危险物浆体保持持续搅拌。

通过上述技术方案,本发明所提供的这种固体危险废物浆体制备系统通过将固体危险废物制成浆体,用于送入后期的气流床焚烧炉内进行无害化处理,显著提高了固体危险废物无害化处理的效率。

附图说明

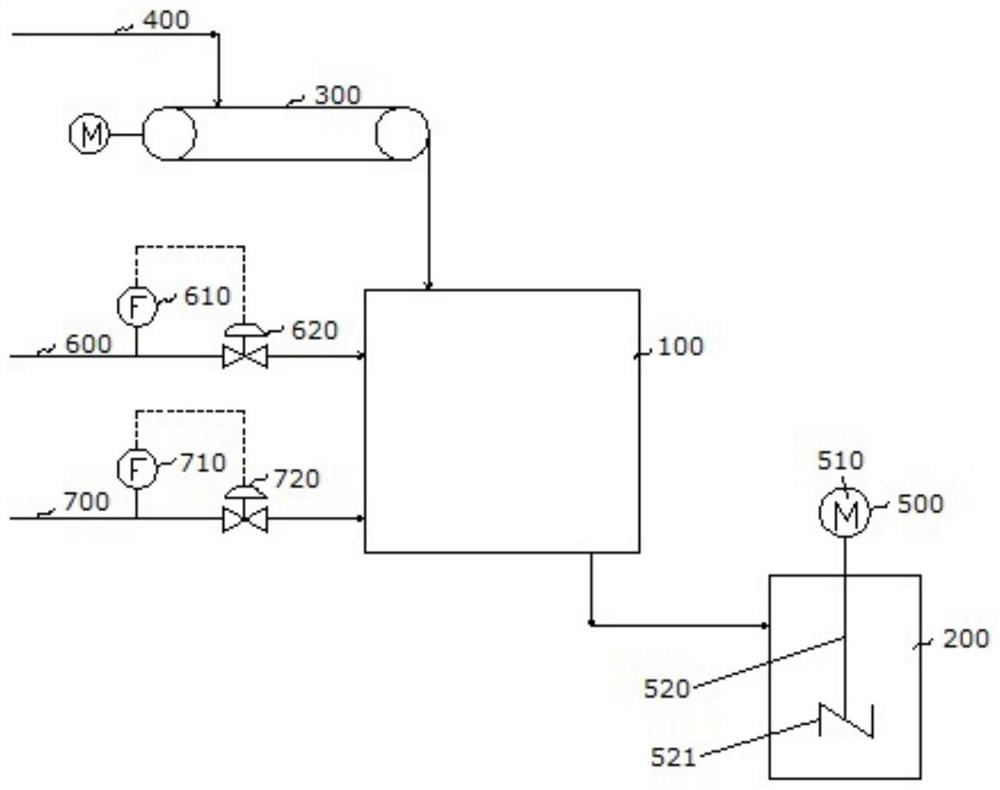

图1为本发明一实施例中的固体危险废物浆体制备系统结构示意图。

附图标记说明

100、研磨机;200、浆体存储槽;300、称重给料机;400、固体危险物;500、搅拌器;510、驱动机构;520、搅拌杆;521、搅拌桨;600、表面活性剂管线;610、第一流量计;620、第一流量调节阀;700、液体管线;710、第二流量计;720、第二流量调节阀。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”通常是指相对于各部件本身的轮廓的内外;“远、近”通常是指相对于各部件本身的轮廓的远近。

如图1所示,本发明一方面提供一种固体危险废物浆体制备系统,包括研磨机100和与所述研磨机100相连的浆体存储槽200,所述研磨机100上设有固体危险物进料口、表面活性剂进料口和液体进料口;固体危险物、表面活性剂和液体分别经所述固体危险物进料口、所述表面活性剂进料口和所述液体进料口输入所述研磨机100研磨并形成固体危险物浆体,所述固体危险物浆体输入所述浆体存储槽200。由上述内容可知,本发明所提供的这种固体危险废物浆体制备系统通过将固体危险废物制成浆体,用于送入后期的气流床焚烧炉内进行无害化处理,显著提高了固体危险废物无害化处理的效率。

具体来说,所述固体危险物进料口与称重给料机300相连,固体危险物400通过所述称重给料机300称重后从所述固体危险物进料口输入所述研磨机100。

为了有效防止固体危险物浆体发生沉积,所述浆体存储槽200上设有用于将固体危险物、表面活性剂和液体持续搅动的搅拌器500,所述搅拌器500包括驱动机构510、搅拌杆520和设置在所述搅拌杆520端部的搅拌桨521,所述搅拌桨521伸入所述浆体存储槽200的内部。

为了方便送料,所述表面活性剂进料口与表面活性剂管线600相连,所述表面活性剂管线600上分别设有用于测量所述表面活性剂添加量的第一流量计610和控制所述表面活性剂添加流量的第一流量调节阀620。同时,所述液体进料口与液体管线700相连,所述液体管线700上分别设有用于测量所述液体添加量的第二流量计710和控制所述液体添加流量的第二流量调节阀720。

本发明第二方面提供一种固体危险废物浆体制备方法,包括如下步骤:

步骤100:将固体危险废物连续研磨成粉末;

步骤200:将所述步骤100中的粉末与表面活性剂混合,形成初级混合物;

步骤300:将所述初级混合物与液体混合,形成二级混合物;

步骤400:连续研磨所述二级混合物,形成固体危险物浆体;

步骤500:将所述固体危险物浆体储存备用。

为了确保用量准确,所述步骤100中的固体危险废物在研磨前进行计量称重。

根据不同需要,所述步骤100中的所述固体危险废物的连续研磨量为0.1-100吨/小时。

通常情况下,所述步骤200中的所述表面活性剂包括:阳离子表面活性剂、阴离子表面活性剂、两性离子表面活性剂和非离子表面活性剂中的至少一种。

一般来说,所述步骤200中所述表面活性剂的添加量为所述固体危险废物质量的0.01%-10%。

另外,所述步骤300中的所述液体包括:炼油化工装置排放的有机废水、炼油化工装置中的含油污泥、炼油化工污水处理装置中的含油污泥、石油开采产生的含油污泥中的至少一种。

具体地,所述步骤400中形成的固体危险物浆体中的所述固体危险废物的质量百分比含量为1%-90%。

为了有效防止沉积,所述步骤400中的所述固体危险物浆体保持持续搅拌。

由上述内容可知,本发明将固体危险废物通过研磨,然后在表面活性剂的作用下与液体进行混合,形成均匀的浆态混合物,所制成的固体危险物浆体可以用于送入气流床焚烧炉进行无害化处理,显著提高了固体危险废物无害化处理的效率。

以下结合图1,通过具体的实施例对本发明所提供的制备系统和制备方法进行详细地说明。

如图1所示,本发明所提供的固体危险废物浆体制备系统总体来说的工作过程是这样的:固体危险物400通过进料的管线先输送至称重给料机300,称重给料机300再通过进料的管线将固体危险物400输送到研磨机100中;随后,表面活性剂通过表面活性剂管线600送至研磨机100,由于表面活性剂管线上依次设置有第一流量计610和第一流量调节阀620,表面活性剂的输入量和输入流速可以分别通过第一流量计610和第一流量调节阀620来控制;液体也通过液体管线700输送至研磨机100,液体入口与研磨机100的液体管线700上依次设置第二流量计710和第二流量调节阀720分别用于控制输入液体的流量和流速;固体危险物400、表面活性剂和液体在研磨机100中继续研磨;达到浆体标准的固体危险物浆体通过与研磨机100相连的管线输入浆体存储槽200,研磨机100产生的浆体通过重力自流至浆体存储槽200中;同时在浆体存储槽200中设置的搅拌器500中的搅拌桨521不断搅动,从而有效防止固体危险物浆体发生沉积。

以下通过具体的实施例,对本发明在制备固体危险物浆体过程中的具体参数条件进行详细地说明。

实施例一

在本实施例中,固体危险废物乙炔铜废催化剂浆体制备系统的处理能力为:2吨/小时(t/h),表面活性剂为阴离子表面活性剂,如:甲基萘磺酸钠的甲醛缩合物和羧甲基纤维素钠,甲基萘磺酸钠的甲醛缩合物添加量为:0.006吨/小时(t/h),羧甲基纤维素钠添加量为:0.004吨/小时,两种表面活性剂的添加量为所述固体危险废物质量的0.03%和0.02%。添加的液体为水,水的添加量为4.7吨/小时(t/h),制得的固体危险物浆体中固体危险废物的浓度为30%,粘度为:550厘泊(cP),且固体危险物浆体的性质稳定。

实施例二

在本实施例中,固体危险废物炼油化工装置污水处理装置含油污泥浆体制备系统的处理能力为:3t/h,表面活性剂为阴离子表面活性剂,如:甲基萘磺酸钠的甲醛缩合物,添加量为:0.018t/h,表面活性剂的添加量为所述固体危险废物质量的0.6%。添加的液体也是含油污水,水的添加量为2t/h,制得固体危险物浆体中固体危险废物的浓度为60%,粘度为700cP,浆体性质稳定。

实施例三

在本实施例中,固体危险废物炼油化工装置含油污泥浆体制备系统的处理能力为:8t/h,表面活性剂为阴离子表面活性剂,如:甲基萘磺酸钠的甲醛缩合物,添加量为:0.8t/h,表面活性剂的添加量为所述固体危险废物质量的1.0%。添加的液体为废柴油,废柴油的添加量为4t/h,制得固体危险物浆体中固体危险废物的浓度为67%,粘度为600cP,浆体性质稳定。

实施例四

在本实施例中,固体危险废物石油开采产生的含油污泥浆体制备系统的处理能力为:15/h,表面活性剂为甲基萘磺酸钠的甲醛缩合物,添加量为0.09t/h,添加的液体为含油污水,含油污水的添加量为18t/h,固体危险物浆体中固体危险废物的浓度为45%,粘度为500cP,浆体性质稳定。

实施例五

在本实施例中,固体危险废石油开采产生的含油污泥物浆体制备系统的处理能力为:50t/h,表面活性剂为阴离子表面活性剂,如:甲基萘磺酸钠的甲醛缩合物和羧甲基纤维素钠,甲基萘磺酸钠的甲醛缩合物添加量为:0.4吨/小时(t/h),羧甲基纤维素钠添加量为:0.3吨/小时,两种表面活性剂的添加量为所述固体危险废物质量的0.8%和0.6%。添加的液体为废有机油,废有机油的添加量为30t/h,制得的浆体浓度为62.5%,粘度为600cP,浆体性质稳定。

由上述实施例可知,气流床焚烧技术是实现固体危险废物无害化转化利用的关键技术之一。本发明首先将固体危险废物研磨成粉末,其次在表面活性剂的作用下将研磨后的粉末与液体均匀混合,形成稳定的浆体,最后送入气流床焚烧炉进行无害化处理;通过将固体危险废物制成浆体,实现了固体危险废物的浆态化,经加压用于后期输送至气流床焚烧炉内进行无害化处理,显著提高了固体危险废物无害化处理的效率。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,例如,可以根据需要调整固体危险废物、表面活性剂和水的添加量。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。