新型废盐处理系统

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于污染物处理技术领域,特别涉及一种新型废盐处理系统。

背景技术

在化工产品的生产过程中,会产生大量的工业废盐,该类废盐主要成分为氯化钠,同时含有硫酸盐、磷酸盐、硝酸盐等杂质盐,以及一定量的水分;此外,废盐还含有大量的、成分复杂的难去除有机物。目前,无氧热解技术是废盐处理的重要技术之一。该技术的机理是用有机物的热不稳定性,在外界高温条件下,当温度达到有机物的沸点或分解温度时,发生一系列复杂的物理化学反应,实现有机物热解成小分子气体析出的过程,从而降低了废盐中的有机物含量。

根据当前污染物资源化及深度化处理政策要求,对于出料中可溶性总有机碳(TOC)含量一般需要达到<100 mg/kg,以便有利于后续盐的回收利用。对于有机物含量不高的工业废盐,采用无氧热解技术可以去除绝大部分有机物。而针对可溶性TOC含量大于100000 mg/kg的工业废盐,其有机物含量很高,理论上可以通过提高热解温度来提高有机物的去除效果,但是热解温度高极易产生熔融板结,导致传热效率降低,设备不能稳定运行。

针对有机物含量较高的这类工业废盐,申请人曾采用无氧热解与有氧氧化联合的方式处理有机质,具体方案已记载于申请号为202110694585.1的发明创造中。申请人在后续实验中发现,有氧氧化阶段产生的废气量较大,导致后续二燃室高温无害化燃料消耗较大,处理成本相对较高。

发明内容

本发明的目的在于克服现有技术的不足,提供一种新型废盐处理系统,以便能够更加高质高效地对废盐中的有机物进行处理,且减少能量的消耗。

为了实现上述目的,本发明的技术方案如下:

新型废盐处理系统,包括如下处理单元:

(1)无氧热解单元:废盐在无氧条件下进行无氧热解,得到固态热解产物和气态热解产物,固态热解产物暂存至中转区;

(2)溶解单元:取中转区的固态热解产物至溶解区,在水中溶解,生成含盐废水;

(3)臭氧氧化单元:含盐废水流经臭氧氧化区,含盐废水中的有机物发生氧化反应;

(4)蒸发结晶单元:含盐废水在蒸发结晶区去除水分,得到盐类。

本申请的发明构思在于:针对有机物含量较高的废盐,单独采用无氧热解技术处理有机物达不到很好的处理效果时,采用臭氧氧化技术作为后续辅助,可以降低废盐在无氧热解阶段的工艺参数,比如可以降低处理温度或减少停留时间,从而一定程度上降低了能耗和成本。另外,臭氧氧化技术融合于废盐的回收单元中,使其形成一套有机结合的处理系统。该方法与在申请号为202110694585.1的发明创造相比,有氧氧化阶段不产气,达到了减排目的。

作为改进,所述无氧热解单元产生的气态热解产物为蒸发结晶单元提供热源。气态热解产物自身携带的高温为蒸发结晶提供所需的热能,气态热解产物在此过程中实现降温。

作为改进,所述中转区为存储罐体,存储罐体对无氧热解单元中连续出料的固态热解产物进行暂存,固态热解产物在存储罐体内可自然散热。

作为改进,所述溶解区内设有进水管,从进水管进入溶解区的清水在溶解固态热解产物的同时实现对固态热解产物的降温。

作为改进,所述溶解单元中含有将含盐废水的pH调节到碱性的步骤。在碱性条件下,氢氧根离子能够促进臭氧分解羟基自由基。采用的药剂为氢氧化钠、氢氧化钙、氢氧化钾中的一种或几种。

作为改进,所述臭氧氧化区与臭氧发生器相连。

作为改进,所述臭氧氧化区与臭氧发生器之间设有微纳米气泡反应器,微纳米气泡具有停留时间长、传质效率高、比表面积大、能自发产生自由基等优点,可以克服臭氧在污水处理中的局限性,提高臭氧的传质速率,并且激发生成大量的羟基自由基,增强臭氧的氧化能力。

作为改进,所述臭氧氧化区内设有催化模块,与单纯的臭氧氧化相比,催化臭氧氧化的效率更高并且对污染物有更广谱的效果,能明显提高对芳香族化合物、含氮及杂环类等有机物的去除能力,增强臭氧氧化对有机物的破坏力和无机化程度。

作为进一步改进,所述催化模块内装填活性炭或纳米碳材料,活性炭比较面积大,吸附能力强,而且还可以催化臭氧氧化降解有机物。

综上所述,本发明将无氧热解和臭氧氧化两种技术相结合,形成一个完整、有机的处理系统,有利于提高有机废盐的处理效率。

附图说明

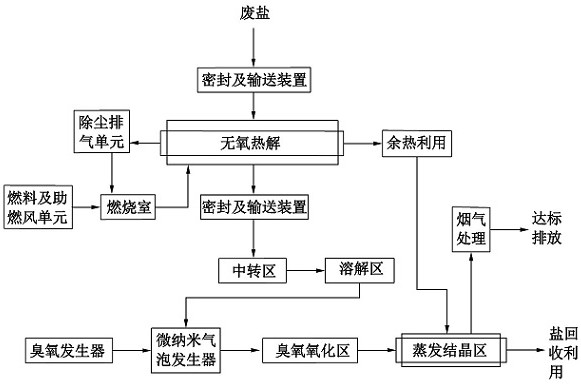

图1为本发明实施例1的工艺流程图。

具体实施方式

实施例1

如图1所示,本发明所述的新型废盐处理系统,主体为无氧热解区和臭氧氧化区,中转区接收来自无氧热解区的固态热解产物,中转区后设置溶解区,臭氧氧化区前端连接臭氧发生器和微纳米气泡发生器,臭氧氧化区后端连接蒸发结晶区,溶解区产生的含盐废水进入到微纳米气泡发生器。

废盐首先在无氧热解区内进行热解,热解温度为300-450℃,热解温度不宜过高,避免产生熔融板结。废盐无氧热解产生固态热解产物和气态热解产物。固态热解产物通过螺旋输送装置输送到中转区内进行暂存,中转区为敞口的存储罐体,以有利于固态热解产物降温。

溶解区内设有进水管,中转区内的固态热解产物通过抓斗或输送螺旋将其输送至到溶解区内进行溶解,产生含盐废水。为使含盐废水达到饱和状态,所投加的固态热解产物应当适量,当向溶解区内继续投加少量固态热解产物时,若不再溶解,则表示含盐废水已经饱和。此外,溶解区配有加药装置,用已将含盐废水的pH调节到碱性,在碱性条件下,氢氧根离子能够促进臭氧分解羟基自由基。

臭氧发生器通过高压放电法产生臭氧,检测气相臭氧的浓度,待气相臭氧浓度稳定后,臭氧气体进入到微纳米气泡产生器。含盐废水与臭氧在微纳米气泡产生器内混合后,臭氧以30-100μm的微纳米气泡溶于含盐废水中。此后,含有臭氧微纳米气泡的含盐废水进入到臭氧氧化区。臭氧氧化区内设有催化模块,催化模块内装填有活性炭或纳米碳材料,在催化模块的催化作用下,臭氧分解成羟基自由基,羟基自由基对废水中的有机物进行氧化。

此后,含盐废水进入蒸发结晶区,对废水中的盐进行回收利用,蒸发结晶所需要的的热能由高温气态热解产物提供。

作为优选,可将70-90%的有机物在无氧热解步骤去除,剩下部分的有机物则由臭氧氧化步骤处理。

本申请中,有机废盐的4个处理单元所需的设备均可由现有技术中能实现所需功能的设备完成,本发明的创新之处在于将物料的特性与处理工艺进行了融合,使有机废盐的处理效率得到提高,同时能耗较小。