高密度封装电路板焊点虚焊红外快速筛查系统和筛查方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于电路板焊点虚焊检测领域,尤其涉及一种高密度封装电路板焊点虚焊红外快速筛查系统和筛查方法。

背景技术

现有研究表明:发生故障的电子产品的50%左右是由于其中印刷电路板上焊点质量引起的。焊点质量问题依靠材料和工艺的改进是无法做到根除的。现有自动光学检测(AOI)、自动X射线检测(AXI)技术皆无法检测出焊点虚焊。电路板焊点虚焊的检测一直是一个世界性难题。

本发明人开创性地通过多种红外无损检测方法解决了常规电路板的焊点虚焊检测难题,并达到了实际应用水准。例如发明专利ZL201110033883.2《检测电路板焊点可靠性的红外测温检测法》,ZL201110033879.6《采用红外多点测温热阻法检测电路板焊点可靠性的检测系统》,ZL202010591848.1《扫描式电路板焊点虚焊自动检测系统及检测方法》,ZL202010591847.7《一种电路板焊点质量的阀值筛选法和红外检测法》。

随着技术不断更新进步,电子产品小型化进展越来越快,如手机类高密度封装电路板上安装的元器件越来越小,排列也越来越密。0201元件(即元件长宽高为0.6毫米x0.3毫米x0.23毫米,没有小米粒大),普遍大量应用,目前最小的是008004元件长宽高为0.25毫米x0.125毫米x0.125毫米。同时这类电路板上还大量使用BGA等各类芯片,因此给电路板焊点质量检测带来了极大困难。现有技术中的红外检测方法都是针对常规电路板的,激光器可以把光斑聚焦到最小0.2毫米左右直径,以这个光斑照射元件焊点钎料处,来做焊点检测的(常规焊点尺寸一般在几个毫米左右)。

显然现有技术中的红外检测方法没法检测高密度封装电路板焊点,不仅光斑聚焦不行(聚焦的光斑能量大,照射到元件和电路板上是会烧坏表面的),且逐个对准焊点也是一个大难题。另外,电路板上几乎看不到引线部分(直接做到中间层了),同时逐点扫描编程控制方面也是一个令人头疼的问题,没有成为工程应用的可能性。目前,对高密度封装电路板焊点的虚焊问题并没有有效的检测方法。

众所周知,手机生产具有产量巨大的特点,动辄几千万上亿的。提高产品出厂良品率是高度竞争下各品牌不懈的追求。这个行业急需能做到对电路板焊点虚焊快速筛查的检测技术及仪器。

发明内容

针对高密度封装电路板焊点虚焊无法检测的问题,本发明提出了一种高密度封装电路板焊点虚焊红外快速筛查系统和筛查方法。

为了实现上述目的,本发明采取以下技术方案:

一种高密度封装电路板焊点虚焊红外快速筛查系统,包括红外热像仪和热源;所述红外热像仪设置在待测电路板的正上方且镜头正对待测电路板,所述热源位于红外热像仪的旁侧用于加热待测电路板的整体或局部。

进一步的,所述筛查系统还包括电路板运输机构,所述电路板运输机构设置在红外热像仪和热源的下方,若干个待测电路板均布放置在电路板运输机构上,依次经过热源和红外热像仪。

作为一个优选的示例,所述热源为两个红外激光器Ⅰ,两个红外激光器Ⅰ对称设置在红外热像仪的两侧,两者高度相同,且与水平面的夹角相同,两个红外激光器Ⅰ的镜头对称设置且两者的散焦光斑重合在位于红外热像仪正下方的待测电路板上;所述两个红外激光器Ⅰ的功率和脉冲时长保持一致。

作为一个优选的示例,所述热源为平板式红外射灯,其灯光垂直向下照射。

作为一个优选的示例,所述热源为DLP式红外激光加载源,所述DLP式红外激光加载源包括红外激光器Ⅱ、DLP控制电路板和聚焦镜头,所述DLP控制电路板包括DMD芯片,红外激光器Ⅱ照射在DMD芯片上,所反射的投影图像经过聚焦镜头照射到待测电路板上且与待测电路板中的各元器件对应重合,所述投影图像为依据待测电路板中不同元器件对红外光线的吸收率不同,所绘制的各元器件图形的灰度等级图,对于红外光线的吸收率从大到小的元器件,元器件图形的灰度等级由灰色逐步过渡为白色。

进一步的,将表面有金属镀膜的元器件所对应的投影图像设置为白色,将表面为黑色塑封的元器件对应的投影图像设置为灰色。

一种利用所述的红外快速筛查系统的筛查方法,包括以下步骤:

步骤一、使用热源加热待测电路板的整体或局部,停止加热的同时,红外热像仪对经加热的待测电路板整体或者局部进行拍照得到热像图;使用热源加热待测电路板,需要保证各元器件的温度在数秒内都升高10-20℃,且不能有元器件的温度超过100℃;

步骤二、待测电路板的热像图中,若某个元器件的整体或者局部的温度比标准合格样板的热像图中相对应的元器件的温度高于设定值,则该元器件存在焊点虚焊或者缺陷。

作为一个优选的示例,所述热源为DLP式红外激光加载源,调节DLP式红外激光加载源与待测电路板的距离和焦距,使投影图像与待测电路板上各元器件对应重合,在全功率状态下启动DLP式红外激光加载源,照射待测电路板数秒,停止照射后,利用红外热像仪对待测电路板进行拍照得到热像图。

作为一个优选的示例,所述热源为平板式红外射灯,对位于正下方的待测电路板加热完毕后,利用红外热像仪对待测电路板进行拍照。

与现有技术相比,本发明的有益效果是:

本发明彻底突破了高密度封装电路板元器件焊点虚焊检测这一行业难题,可检测的元器件涵盖了各种现有芯片及阻容器件,同时其高效性有助于将本发明应用于生产线上。例如一块手机电路板只需照射正反两面各一次,即可完成对其焊点虚焊的检测工作。

附图说明

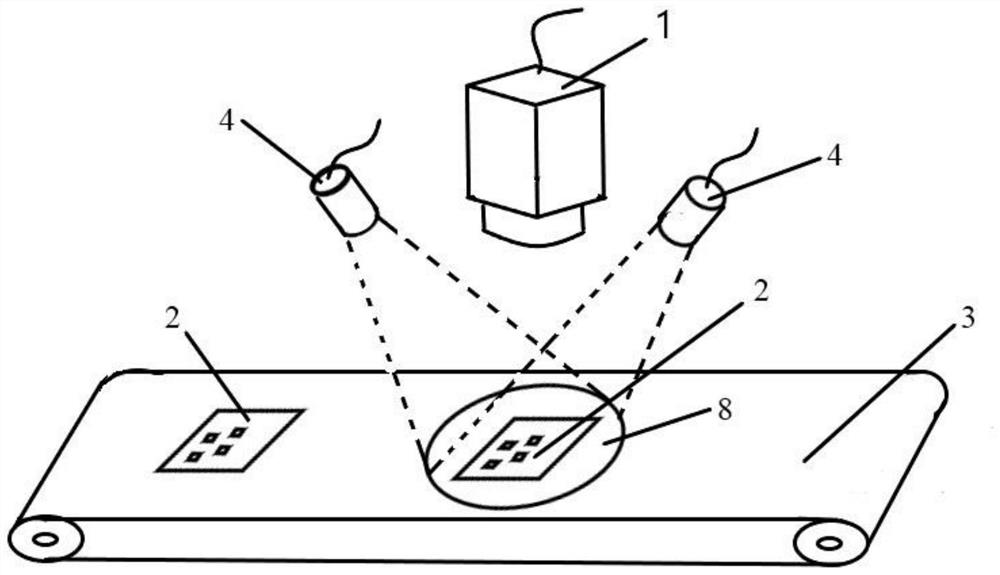

图1是具体实施方式一所记载的红外快速筛查系统结构示意图;

图2是待测电路板结构示意图,a1、a2均为BGA芯片,b1、b2、b3、b4、d1、d2、d3、d4、d5均为阻容类元器件;c1为QFP/PFP类芯片;

图3是标准合格样板的热像图,a1、a2均为合格的BGA芯片,b1、b2、b3、b4、d1、d2、d3、d4、d5均为合格的阻容类元器件;c1为合格的QFP/PFP类芯片;右侧温标中,浅色代表低温,深色代表高温;

图4是有虚焊的电路板的热像图,a1为合格的BGA芯片,a2为有虚焊的BGA芯片,b1、b2、b4、d2、d3、d4、d5均为合格的阻容类元器件,b3、d1为有虚焊的阻容类元器件;c1为有虚焊的QFP/PFP类芯片;右侧温标中,浅色代表低温,深色代表高温;

图5是经PS图像处理后的有虚焊的电路板的热像图,a2为有虚焊的BGA芯片,b3、d1为有虚焊的阻容类元器件;c1为有虚焊的QFP/PFP类芯片;右侧温标中,浅色代表低温,深色代表高温;

图6是具体实施方式三所记载的红外快速筛查系统结构示意图;

图7是具体实施方式五所记载的红外快速筛查系统结构示意图;

图8是高密度封装电路板的照片正面,A1、A2、A3和A4为表面有金属镀膜的芯片,B1和B2为黑色塑封芯片;

图9是图8所示的高密度封装电路板的照片背面;

图10是图8所示的高密度封装电路板的灰度图像;

图11是现有技术中常规的投影仪原理图;

图12是DLP式红外激光加载源的投影原理图。

图中,1、红外热像仪,2、待测电路板,3、电路板运输机构,4、红外激光器Ⅰ,5、平板式红外射灯,6、DLP式红外激光加载源,7、投影图像,8、激光光斑的照射区,9、红外射灯照射区,61、红外激光器Ⅱ,62、DLP控制电路板,63、聚焦镜头,64、DMD芯片,65、扩束镜头。

具体实施方式

下面将结合附图和实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明是基于红外热传导理论发明的一种高密度封装电路板焊点虚焊红外快速筛查系统和筛查方法,是采用辐射热源快速加热部分或整块电路板的一个表面,在热源停止的时刻抓拍电路板热像图,将其与标准合格样板同条件下获得的热像图对比,即可知道该电路板上哪一个元器件存在焊点虚焊的情况。其原理是焊点良好的元器件可视为热的良导体,在热源加热升温的同时将大部分热量传导到电路板上,其温升绝对值不高,例如假设焊点良好的A元件在一固定功率激光照射n秒后,从室温升到45℃;当该A元器件存在焊点虚焊的话,热阻增大,只能传导到电路板一小部分热量,同样在激光照射n秒后,其温升会达到65℃,据此原理本发明可有效检测判明出该类电路板上的某个元器件存在焊点虚焊。

具体实施方式一

一种高密度封装电路板焊点虚焊红外快速筛查系统,包括红外热像仪1和热源;所述红外热像仪1设置在待测电路板2的正上方聚焦高度处,且镜头正对待测电路板2,所述热源位于红外热像仪1的旁侧用于均匀加热待测电路板2的整体或局部。

进一步的,所述筛查系统还包括电路板运输机构3,所述电路板运输机构3设置在红外热像仪1和热源的下方,若干个待测电路板2均布放置在电路板运输机构3上,依次经过热源和红外热像仪1。

进一步的,所述热源为两个红外激光器Ⅰ4,两个红外激光器Ⅰ4对称设置在红外热像仪1的两侧,两者高度相同,且与水平面的夹角相同,两个红外激光器Ⅰ4射出的激光中轴线位于同一个平面,两个红外激光器Ⅰ4的镜头对称设置且两者的散焦光斑重合在位于红外热像仪1正下方的待测电路板2上。

进一步的,两个红外激光器Ⅰ4的功率和脉冲时长保持一致,这样可保证激光光斑的照射区8亮度均匀一致。

具体实施方式二

一种利用具体实施方式一所述的高密度封装电路板焊点虚焊红外快速筛查系统的快速筛查方法,包括以下步骤:

步骤一、将待测电路板2放置在电路板运输机构3上,待测电路板结构示意图如图2所示,操作电路板运输机构3运行使待测电路板2位于红外热像仪1的视野里,同时也处于红外激光光斑的照射区8内,如图1所示,启动两个红外激光器Ⅰ4,首先调节两个红外激光器Ⅰ4的功率和照射时间,从小到大逐步实验,保证红外热像仪1视野里的各元器件的温度在数秒内都升高10-20℃,从而保证足够的虚焊程度分辨率,且不能有元器件的温度超过100℃,避免损伤元器件,在此范围内选取n瓦m秒为检测参数,两个红外激光器Ⅰ4均匀加热待测电路板2的整体或局部,停止加热的同时,启动红外热像仪1对经加热的待测电路板2整体或者局部进行拍照得到热像图。重复上述步骤检测拍照多块同类电路板,若热像图一致且电测试正常,则可确认本热像图即为该类电路板的标准合格样板热像图;见图3。若有异常则筛除掉,再增加样本电路板数量,直至取得标准合格样板图像;

步骤二、当实际检测中发现有如图4所示的热像图,待测电路板2的热像图中,存在某个元器件整体或局部有高温点,且远高于对照的标准合格样板图像相对应元器件,则预示着该元器件可能存在焊点虚焊或缺陷情况。利用PS或其它软件将获得的图4与图3热像图做相减处理,就会得到图5所示的热像图,方便快捷地找到异常点;根据红外热像仪1里的温标,可比较这些异常点与标准值的差值,差值越大表示缺陷越大;一般阻容类元器件误差宽容度在2-5℃之间,当检测出某该类元器件最高温度与标准值的差值>5℃,即可判别为有焊点虚焊;对于芯片类元器件则主要看是否有局部异常热斑,虚焊焊点处于热斑位置下。

具体实施方式三

一种高密度封装电路板焊点虚焊红外快速筛查系统,包括红外热像仪1和热源;所述红外热像仪1设置在待测电路板2的正上方且镜头正对待测电路板2,所述热源位于红外热像仪1的旁侧用于均匀加热待测电路板2的整体或局部。

进一步的,所述筛查系统还包括电路板运输机构3,所述电路板运输机构3设置在红外热像仪1和热源的下方,若干个待测电路板2均布放置在电路板运输机构3上,依次经过热源和红外热像仪1。

进一步的,所述热源为平板式红外射灯5,其灯光垂直向下照射。

具体实施方式四

一种利用具体实施方式三所述的高密度封装电路板焊点虚焊红外快速筛查系统的筛查方法,包括以下步骤:

步骤一、将待测电路板2放置在电路板运输机构3上,操作电路板运输机构3运行使待测电路板2位于平板式红外射灯5的下方红外射灯照射区9,以x瓦照射待测电路板2的整体或者局部y秒后,电路板传输机构3快速将其移动到红外热像仪1的视野里;红外热像仪1对经加热的待测电路板2整体或者局部进行拍照得到热像图;重复上述步骤检测拍照多块同类电路板,若热像图一致且电测试正常,则可确认本热像图即为该类电路板的标准合格样板图像。若有异常则筛除掉,再增加样本电路板数量,直至取得标准合格样板图像;

在实际检测之前,首先调节平板式红外射灯5的功率和照射时间,从小到大逐步实验,保证各元器件的温度在数秒内都升高10-20℃,从而保证足够的虚焊程度分辨率,且不能有元器件的温度超过100℃,避免损伤元器件,在此范围内选取x瓦y秒为检测参数;

步骤二、同具体实施方式二中的步骤二。

具体实施方式五

具体实施方式一和具体实施方式三都是采用均匀光照的加热方法,而电路板上的元器件千差万别,其对红外光线的吸收率各不一样,有时视野里的吸收率高的a元器件都达到100℃了,而吸收率低的b元器件刚30℃(对虚焊程度的分辨率较低,以室温24℃为例)

据此缘由,理想的红外激光加载源应该对此是区别对待,即同一个加热时间内对吸收率高的a元器件采用低功率的红外光照射,对吸收率低的b元器件采用高功率的红外光照射,这样,在红外光照射n秒后,a、b两元器件的温升都处于一个理想的检测需要范围内。

本具体实施方式记载的红外快速筛查系统可以理解为一台黑白投影仪,只是将机中投影灯泡换成了红外激光器Ⅱ61,且去除聚光透镜(Condensing Lens)和滤色镜(ColorFilter),如图11和12所示。它的优点是可图形化选择性加热待测电路板2上的不同元器件。具体方案如下:一种高密度封装电路板焊点虚焊红外快速筛查系统,包括红外热像仪1和热源;所述红外热像仪1设置在待测电路板2的正上方且镜头正对待测电路板2,所述热源位于红外热像仪1的旁侧用于加热待测电路板2的整体或局部。

进一步的,所述筛查系统还包括电路板运输机构3,所述电路板运输机构3设置在红外热像仪1和热源的下方,若干个待测电路板2均布放置在电路板运输机构3上,依次经过热源和红外热像仪1。

进一步的,所述热源为DLP式红外激光加载源6,所述DLP式红外激光加载源6包括红外激光器Ⅱ61、DLP控制电路板62和聚焦镜头63,所述DLP控制电路板63包括DMD芯片64,此处,DMD芯片64相当于一个镜面显示器,通过电脑控制,显示电脑中的图片,红外激光器Ⅱ61照射在DMD芯片64上,将反射的投影图像7经过聚焦镜头63照射到待测电路板2上,用于待测电路板2的分区域加热。所述DLP式红外激光加载源6的投影图像7与待测电路板2中的各元器件对应重合,所述投影图像7为依据待测电路板2中不同元器件对红外光线的吸收率不同,所绘制的各元器件图形的灰度等级图(即灰度图像),对红外光线的吸收率从大到小的元器件,元器件图形的灰度等级由灰色逐步过渡为白色。DMD芯片64反射出投影图像7的原理为:灰度图像中白色部分对应的DMD芯片64区域中镜面静止,红外激光全反射至聚焦镜头63;灰度图像中灰色部分对应的DMD芯片64区域中镜面按一定频率来回偏转回位,偏转时把部分激光反射出去,不经过聚焦镜头63投射,从而浪费掉部分激光,如此通过聚焦镜头63反射出的激光就少了,呈现出一定的灰度;灰度图像中纯黑部分对应的DMD芯片64区域中,控制镜面始终处于偏转位置,反射到其他处,不经过聚焦镜头63。

优选的,所述DLP式红外激光加载源6还包括扩束镜头65,所述扩束镜头65设置在红外激光器Ⅱ61和DMD芯片64之间,红外激光器Ⅱ61的光线通过扩束镜头65照射至DMD芯片上。

进一步的,将表面有金属镀膜的元器件所对应的投影图像7设置为白色,将表面为黑色塑封的元器件对应的投影图像7设置为灰色。

具体实施方式六

一种利用具体实施方式五所述的高密度封装电路板焊点虚焊红外快速筛查系统的筛查方法,包括以下步骤:

步骤一、在检测前直接拍摄待测电路板2照片,并将照片上传至DLP式红外激光加载源6的控制电脑上;在电脑上依待测电路板2上的各元器件吸收率的不同设计修改各元器件图形的灰度等级。例如对某个表面有金属镀膜(吸收率低)的芯片设为白色(相当于需要全功率照射);对某个黑色塑封芯片(吸收率高)设为灰色(相当于需要半功率照射),这样就可以保证两芯片在红外激光照射n秒后,一方面有金属镀膜(吸收率低)的芯片有足够的温升,另一方面黑色塑封芯片(吸收率高)不会超温;

调节DLP式红外激光加载源6与待测电路板2的距离和焦距,使投影图像7与待测电路板2上各元器件对应重合,在全功率状态下启动DLP式红外激光加载源6,照射待测电路板2数秒,一般在3-10秒间,停止照射后,控制电路板传输机构3快速(一般在1秒之内)行进到红外热像仪1固定视野下,利用红外热像仪1对待测电路板2进行拍照得到热像图;重复上述步骤检测拍照多块同类电路板,若热像图一致且电测试正常,则可确认本热像图即为该类电路板的标准合格样板图像。若有异常则筛除掉,再增加样本电路板数量,直至取得标准合格样板图像;

步骤二、将此热图与标准样板进行比对,来确定此块电路板是否有虚焊缺陷,是哪个元器件,步骤同具体实施方式二的步骤二。

具体实施方式七

本发明针对如图8所示类似情况的高密度封装电路板,以6个芯片举例:待测电路板中,A1、A2、A3和A4为表面有金属镀膜的芯片,B1和B2为黑色塑封芯片。希望对A1、A2、A3和A4芯片进行全功率照射加热,对B1和B2芯片采用低功率照射。那么需要照射的红外激光如图10所示,A1、A2、A3和A4芯片对应的位置灰度等级设置为白色,B1和B2芯片对应的位置灰度等级设置为灰色。根据实物照片在电脑上用照片处理软件可以很方便地处理出这样一个不同灰度等级的灰度图像,将其做为投影图像7,在DLP式红外激光加载源控制电脑上打开这个图片,调整好焦距和距离,即可将该投影图像7投射到图8所示的待测电路板上,各区域与A1、A2、A3、A4、B1和B2芯片一一对应重合。这样A1、A2、A3、A4四个芯片是全功率照射加热(白色),B1和B2两个芯片是低功率照射加热(深灰)。打开红外激光器Ⅱ61照射n秒后,这6个芯片都升温到了70℃。若不用DLP式红外激光加载源,用普通红外激光均匀光斑加热n秒的话,A1、A2、A3、A4四个芯片也达到了70℃,但同时B1和B2两个芯片可能会达到200℃(芯片中焊点会融化)。因此,若只用简单的红外激光器,需要对上述芯片逐个设置功率,只能逐个检测,效率低下。本发明中DLP式红外激光加载源在设置好投影图像7的情况下,一次可对电路板的一整面进行检测,无需考虑电路板上的芯片种类和电阻电容元器件种类。一块电路板正反两面分别检测一次即可完成任务,可实现高效筛查,能跟得上流水线节拍。当检测不同的电路板时,只需更换投影图像7,方法同上即可,应用灵活。

图11示出了现有技术中常规的投影仪原理图;图12示出了本发明所记载的DLP式红外激光加载源的投影原理图。

图中,DMD芯片就相当于一个镜面显示器,由电脑控制随意显示什么图像(本发明中显示的是待测电路板2的灰度图像),红外激光照射在上面,然后经反射后,通过聚焦镜头63将投影图像7投影在待测电路板2上。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 行人体温快速筛查系统及筛查方法、人体温度测量方法

- 一种ICU后综合征自评快速筛查系统及其筛查方法