益生菌产品的自动化生产方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及益生菌产品生产技术领域,尤其涉及一种益生菌产品的自动化生产方法。

背景技术

益生菌片剂产品具有易于保存的优点,现有的片剂生产方法包括干法制粒压片和湿法制粒压片,益生菌片剂产品的生产方法采用干法制粒压片为主,益生菌片剂产品的生生产过程需要经过配料、压片、收集等步骤;现有技术中对于益生菌片剂产品对于批量自动化生产的效率较低,在生产过程中容易出现卡料、次品率高的问题。

发明内容

本发明所要解决的技术问题是:如何改进益生菌片剂产品的自动化生产方法,以提高益生菌片剂产品的批量自动化生产效率,降低益生菌片剂产品的次品率。

为了解决上述技术问题,本发明采用的技术方案为:

一种益生菌产品的自动化生产方法,所述生产方法基于益生菌产品的自动化生产装置,所述益生菌产品的自动化生产装置包括:

机架;

压制机构本体,所述压制机构本体可水平移动地连接于机架,所述压制机构本体包括多条阵列分布,可竖直方向移动,且轴向为竖直方向的冲压柱;

分料机构本体,所述分料机构本体可水平移动地连接于机架,所述分料机构本体连接于所述压制机构本体;所述分料机构本体包括多个分料槽,所述分料槽和灌装机构,所述分料槽的底部设有开口,多个所述分料槽呈阵列分布,多个所述分料槽的位置及数量与所述冲压柱的位置和数量相同,所述灌装机构用于向每个分料槽定量灌装益生菌粉末;

退料机构,所述退料机构可水平移动地连接于机架,所述退料机构的形状为水平设置的板状,所述退料机构位于压制机构本体和分料机构本体的下方,所述退料机构包括挡料区和退料区,所述挡料区位于退料区的一侧,所述退料区设有多个与所述冲压柱一一对应分布的退料孔,所述挡料区移动至分料机构本体的下部时,所述挡料区用于封闭各分料槽的下部开口;

成型机构本体,所述成型机构本体固定连接于机架,所述成型机构本体的上部设有多个呈阵列分布且轴向为竖直方向的限位孔,每个所述限位孔内同轴设有可竖直方向移动的顶升柱,所述顶升柱的位置和数量与所述冲压柱的位置和数量相同;

收集装置,所述收集装置连接于机架,所述收集装置位于成型机构本体的一侧;

所述生产方法包括以下步骤:

S1:控制分料机构本体移动至成型机构本体的正上方,使每个分料槽与每个限位孔的位置一一对应,控制退料机构移动至挡料区移动至分料机构本体的下方,使挡料区封闭各分料槽的下部开口;

S2:控制灌装机构依次向每个分料槽内定量分装益生菌粉料;

S3:控制退料机构移动,使每个退料孔与每个限位孔一一对应,使分料槽内的益生菌粉料掉落至限位孔内;

S4:控制压制机构本体移动至成型机构本体的正上方,使每个冲压柱与每个限位孔同轴一一对应;

S5:控制冲压柱闯过退料孔和限位孔,在冲压柱和顶升柱的相互作用下,将限位孔内的益生菌粉料压制成片状;

S6:压制完成后,控制冲压柱退回至退料机构的上方,控制顶升柱将压制成型的益生菌片剂产品向上顶升至各退料孔;

S7:控制退料机构移动,带动各退料孔内的益生菌片剂产品移动,使各益生菌片剂产品从退料孔向下掉落至收集装置。

其中,所述益生菌产品的自动化生产装置还包括:

第一丝杆导轨模组,所述第一丝杆导轨模组沿X向连接于机架;

所述压制机构本体还包括第一活动座、第一升降板和第一液压缸,所述第一活动座连接于所述第一丝杆导轨模组,所述第一活动座设有下方开口的第一容纳腔,所述第一升降板设置于所述第一容纳腔内,所述第一液压缸的缸体竖直向下连接于所述第一活动座的上部,所述第一液压缸的活塞杆连接于所述第一升降板,用于驱动第一升降板沿竖直方向移动;多个所述冲压柱呈一字阵列分布或呈矩形阵列分布地连接于第一升降板的下部,所述冲压柱的形状为圆柱形,所述冲压柱的轴向为竖直方向;

所述分料机构本体还包括第二活动座;所述灌装机构包括搅拌罐、第二丝杆导轨模组、定量灌装机、连接软管和排料接头;所述第二活动座活动连接于第一丝杆导轨模组,所述第二活动座固定连接于第一活动座的X向一侧,所述第二活动座设有第二容纳腔,一条以上的第二丝杆导轨模组沿X向设置在所述第二容纳腔内,所述第二容纳腔的下部设有多个呈一字阵列分布或呈矩形阵列分布的下部开口的分料槽,每个分料槽的分布与数量与所述冲压柱的分布与数量相同;所述搅拌罐连接于所述第二活动座,所述搅拌罐的下部设有出料口,所述定量灌装机连接于所述出料口,所述连接软管的一端连接于所述定量灌装机,所述连接软管的另一端连接于所述排料接头,所述排料接头活动连接于所述第二丝杆导轨模组,所述排料接头位于分料槽的上方;

第三丝杆导轨模组,所述第三丝杆导轨模组沿X向连接于机架;

所述退料机构活动连接于所述第三丝杆导轨模组,所述挡料区位于退料区的X向一侧;

所述成型机构本体还包括第一固定座、第二升降板和第二液压缸;所述第一固定座设有第二容纳腔,所述第二升降板设置于所述第二容纳腔内,所述第二液压缸的缸体竖直向上连接于所述第一固定座,所述第二液压缸的活塞杆连接于所述第二升降板,用于驱动所述第二升降板沿竖直方向移动,多个所述顶升柱呈一字阵列分布或呈矩形阵列分布地连接于第二升降板的上部,所述顶升柱的直径与冲压柱的直径相同;所述第一固定座的上部设有多个与顶升柱一一对应的限位孔,所述冲压柱活动连接于所述限位孔内;

所述生产方法中,所述S1具体为:控制第一丝杆导轨模组带动分料机构本体移动至成型机构本体的正上方,使每个分料槽与每个限位孔的位置一一对应,控制第三丝杆导轨模组带动退料机构移动至挡料区移动至第二活动座的下方,使挡料区封闭各分料槽的下部开口;

所述S2具体为:控制第二丝杆导轨模组带动排料接头依次移动至各分料槽的上方,控制定量灌装机将搅拌罐内的益生菌粉料依次通过排料接头分装至各分料槽内;

所述S3具体为:控制第三丝杆导轨模组带动退料机构向X向移动,使每个退料孔与每个限位孔一一对应,使分料槽内的益生菌粉料掉落至限位孔内;

所述S4具体为:控制第一丝杆导轨模组带动压制机构本体移动至成型机构本体的正上方,使每个冲压柱与每个限位孔一一对应;

所述S5具体为:控制第一液压缸带动第一升降板向下移动,使每个冲压柱依次穿过退料孔和限位孔,在冲压柱和顶升柱的相互作用下,将限位孔内的益生菌粉料压制成片状;

所述S6具体为:压制完成后,控制第一液压缸带动第一升降板向上移动,带动每个冲压柱退回至退料机构的上方,控制第二液压缸带动第二升降板向上移动,带动每个顶升柱将压制成型的益生菌片剂产品向上顶升至各退料孔;

所述S7具体为:控制三丝杆导轨模组带动退料机构向背离X向移动,带动各退料孔内的益生菌片剂产品向背离X向移动,使各益生菌片剂产品从退料孔向下掉落至收集装置。

其中,所述收集装置包括第二固定座和收集槽,所述第二固定座连接于机架,所述第二固定座位于第一固定座的背离X向一侧,所述收集槽设置于所述第二固定座;

所述S7具体为:控制三丝杆导轨模组带动退料机构向背离X向移动,带动各退料孔内的益生菌片剂产品向背离X向移动,使各益生菌片剂产品从退料孔向下掉落至收集槽内。

其中,所述压制机构本体还包括:

旋转套,多个所述旋转套分别可转动地同轴套接于每个所述冲压柱的外部;

第一电机,所述第一电机连接于所述第一升降板侧部;

第一齿轮,所述第一齿轮连接于所述第一电机的输出轴;

第二齿轮,多个所述第二齿轮分别同轴套接于各旋转套,其中一个第二齿轮与第一齿轮啮合;

第三齿轮,多个所述第三齿轮分别可转动地啮合于相邻两个第二齿轮之间,

刮料片,多个所述刮料片呈圆周阵列分布地连接于旋转套的下部,所述刮料片的下端高于冲压柱的下端,所述刮料片的下端向内侧倾斜;

所述限位孔的上段形状为圆柱形,中段形状为圆锥形,下段形状为圆柱形,所述限位孔的上段直径大于旋转套的直径,所述限位孔的中段锥度与刮料片下端的倾斜角度相同,所述限位孔的下段的直径等于顶升柱的直径;

所述退料孔的两侧对称分布有限位板,所述限位板通过弹簧连接于所述退料孔的内壁,所述弹簧处于自由状态时,两侧的限位板之间的间距小于旋转套的直径,大于冲压柱的直径;

所述S5具体为:控制第一液压缸带动第一升降板向下移动,使每个冲压柱依次穿过退料孔和限位孔,控制第一电机转动,带动旋转套转动,带动刮料片转动,对限位孔上段和中段附着的益生菌粉清扫至下段,再通过冲压柱和顶升柱的相互挤压,将益生菌粉在限位孔的下段区域挤压成片状。

其中,所述益生菌产品的自动化生产装置还包括PLC,所述PLC分别与所述第一丝杆导轨模组、第二丝杆导轨模组、第三丝杆导轨模组、第一液压缸、第二液压缸、定量灌装机电连接。

其中,所述限位孔的上端设有倒角,所述倒角的倾斜角度为10-20度。

其中,所述限位板的形状为半圆弧。

其中,所述限位板的上部设有向退料孔内壁延伸的凸沿。

其中,所述搅拌罐包括罐体和搅拌机构,所述搅拌机构包括搅拌杆、搅拌叶片、驱动电机、螺纹杆、螺纹套和限位轴;所述罐体的形状为回转体,所述螺纹套连接于所述罐体的上部,所述螺纹杆同轴连接于所述搅拌杆的上部,所述搅拌叶片连接于所述搅拌杆的侧部,所述螺纹杆与所述螺纹套螺纹配合连接,所述限位轴竖直地设置于罐体的上部,所述驱动电机连接有轴套,所述轴套与所述限位轴滑动配合连接,所述驱动电机与所述螺纹杆传动连接。

本发明的有益效果在于:先通过灌装机构将复配搅拌均匀后的益生菌粉末原料分别定量分装至分料槽内,再通过控制退料机构的移动,使分料槽内的物料准确落入限位孔内,通过控制压制机构本体移动至成型机构本体的上方,通过控制冲压柱向下移动,配合顶升柱,将益生菌粉末原料在限位孔内压制成片状,然后通过控制顶升柱向上移动将益生菌片状产品向上顶升至退料孔内,通过控制退料机构水平移动达到退料收集的目的,以上结构能够实现益生菌粉末定量分装、批量压制成型,批量退料的自动化作业,提高益生菌片剂产品的批量自动化生产效率,工作过程不容易出现卡料,降低益生菌片剂产品的次品率。

附图说明

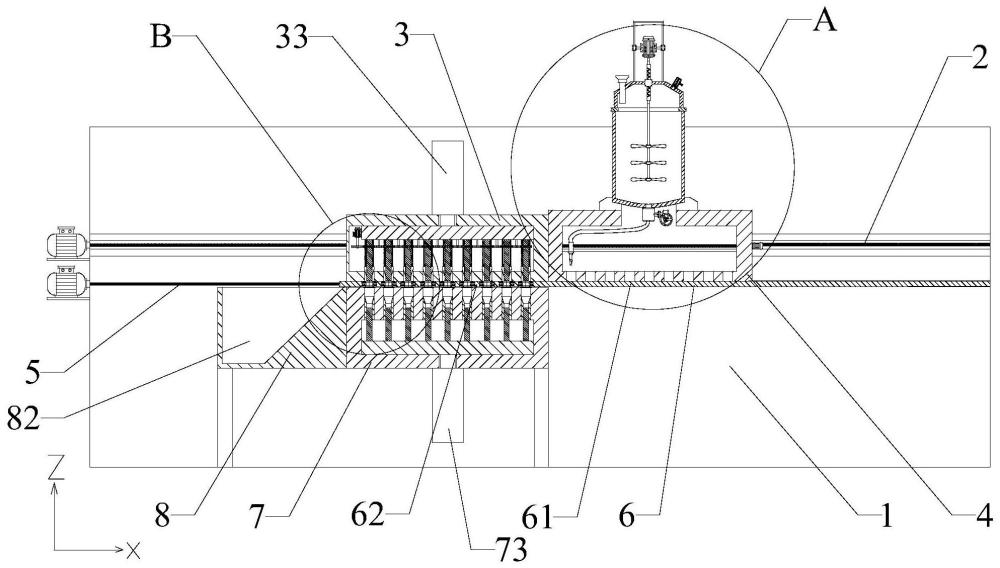

图1为本发明具体实施方式的一种益生菌产品的自动化生产装置,的结构剖视图;

图2为图1的A部放大图;

图3为图2的B部放大图;

图4为本发明具体实施方式的一种益生菌产品的自动化生产装置,的退料机构的局部结构截面图;

图5为本发明具体实施方式的一种益生菌产品的自动化生产装置,的退料机构的局部结构俯视图;

标号说明:

1、机架;

2、第一丝杆导轨模组;

3、压制机构本体;31、第一活动座;311、第一容纳腔;32、第一升降板;33、第一液压缸;34、冲压柱;35、旋转套;36、第一电机;37、第一齿轮;38、第二齿轮;39、第三齿轮;310、刮料片;

4、分料机构本体;41、第二活动座;411、分料槽;42、搅拌罐;421、罐体;422、搅拌机构;4221、搅拌杆;4222、搅拌叶片;4223、驱动电机;4224、螺纹杆;4225、螺纹套;4226、限位轴;4227、轴套;43、第二丝杆导轨模组;44、定量灌装机;45、连接软管;46、排料接头;

5、第三丝杆导轨模组;

6、退料机构;61、挡料区;62、退料区;63、退料孔;64、限位板;65、弹簧;66、凸沿;

7、成型机构本体;71、第一固定座;711、第二容纳腔;712、限位孔;7121、上段;7122、中段;7123、下段;72、第二升降板;73、第二液压缸;74、顶升柱;

8、收集装置;81、第二固定座;82、收集槽。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

请参照图1至图5,本发明具体实施方式涉及一种益生菌产品的自动化生产方法,所述生产方法基于益生菌产品的自动化生产装置,所述益生菌产品的自动化生产装置包括:

机架1;

压制机构本体3,所述压制机构本体3可水平移动地连接于机架1,所述压制机构本体3包括多条阵列分布,可竖直方向移动,且轴向为竖直方向的冲压柱34;

分料机构本体4,所述分料机构本体4可水平移动地连接于机架1,所述分料机构本体4连接于所述压制机构本体3;所述分料机构本体4包括多个分料槽411,所述分料槽411和灌装机构,所述分料槽411的底部设有开口,多个所述分料槽411呈阵列分布,多个所述分料槽411的位置及数量与所述冲压柱34的位置和数量相同,所述灌装机构用于向每个分料槽411定量灌装益生菌粉末;

退料机构6,所述退料机构6可水平移动地连接于机架1,所述退料机构6的形状为水平设置的板状,所述退料机构6位于压制机构本体3和分料机构本体4的下方,所述退料机构6包括挡料区61和退料区62,所述挡料区61位于退料区62的一侧,所述退料区62设有多个与所述冲压柱34一一对应分布的退料孔63,所述挡料区61移动至分料机构本体4的下部时,所述挡料区61用于封闭各分料槽411的下部开口;

成型机构本体7,所述成型机构本体7固定连接于机架1,所述成型机构本体7的上部设有多个呈阵列分布且轴向为竖直方向的限位孔712,每个所述限位孔712内同轴设有可竖直方向移动的顶升柱74,所述顶升柱74的位置和数量与所述冲压柱34的位置和数量相同;

收集装置8,所述收集装置8连接于机架1,所述收集装置8位于成型机构本体7的一侧;

所述生产方法包括以下步骤:

S1:控制分料机构本体4移动至成型机构本体7的正上方,使每个分料槽411与每个限位孔712的位置一一对应,控制退料机构6移动至挡料区61移动至分料机构本体4的下方,使挡料区61封闭各分料槽411的下部开口;

S2:控制灌装机构依次向每个分料槽411内定量分装益生菌粉料;

S3:控制退料机构6移动,使每个退料孔63与每个限位孔712一一对应,使分料槽411内的益生菌粉料掉落至限位孔712内;

S4:控制压制机构本体3移动至成型机构本体7的正上方,使每个冲压柱34与每个限位孔712同轴一一对应;

S5:控制冲压柱34闯过退料孔63和限位孔712,在冲压柱34和顶升柱74的相互作用下,将限位孔712内的益生菌粉料压制成片状;

S6:压制完成后,控制冲压柱34退回至退料机构6的上方,控制顶升柱74将压制成型的益生菌片剂产品向上顶升至各退料孔63;

S7:控制退料机构6移动,带动各退料孔63内的益生菌片剂产品移动,使各益生菌片剂产品从退料孔63向下掉落至收集装置8。

以上实施方式中,先通过灌装机构将复配搅拌均匀后的益生菌粉末原料分别定量分装至分料槽411内,再通过控制退料机构6的移动,使分料槽411内的物料准确落入限位孔712内,通过控制压制机构本体3移动至成型机构本体7的上方,通过控制冲压柱34向下移动,配合顶升柱74,将益生菌粉末原料在限位孔712内压制成片状,然后通过控制顶升柱74向上移动将益生菌片状产品向上顶升至退料孔63内,通过控制退料机构6水平移动达到退料收集的目的,以上结构能够实现益生菌粉末定量分装、批量压制成型,批量退料的自动化作业,提高益生菌片剂产品的批量自动化生产效率,工作过程不容易出现卡料,降低益生菌片剂产品的次品率。

作为一种可选的实施方式,所述益生菌产品的自动化生产装置还包括:

第一丝杆导轨模组2,所述第一丝杆导轨模组2沿X向连接于机架1;

所述压制机构本体3还包括第一活动座31、第一升降板32和第一液压缸33,所述第一活动座31连接于所述第一丝杆导轨模组2,所述第一活动座31设有下方开口的第一容纳腔311,所述第一升降板32设置于所述第一容纳腔311内,所述第一液压缸33的缸体竖直向下连接于所述第一活动座31的上部,所述第一液压缸33的活塞杆连接于所述第一升降板32,用于驱动第一升降板32沿竖直方向移动;多个所述冲压柱34呈一字阵列分布或呈矩形阵列分布地连接于第一升降板32的下部,所述冲压柱34的形状为圆柱形,所述冲压柱34的轴向为竖直方向;

所述分料机构本体4还包括第二活动座41;所述灌装机构包括搅拌罐42、第二丝杆导轨模组43、定量灌装机44、连接软管45和排料接头46;所述第二活动座41活动连接于第一丝杆导轨模组2,所述第二活动座41固定连接于第一活动座31的X向一侧,所述第二活动座41设有第二容纳腔711,一条以上的第二丝杆导轨模组43沿X向设置在所述第二容纳腔711内,所述第二容纳腔711的下部设有多个呈一字阵列分布或呈矩形阵列分布的下部开口的分料槽411,每个分料槽411的分布与数量与所述冲压柱34的分布与数量相同;所述搅拌罐42连接于所述第二活动座41,所述搅拌罐42的下部设有出料口,所述定量灌装机44连接于所述出料口,所述连接软管45的一端连接于所述定量灌装机44,所述连接软管45的另一端连接于所述排料接头46,所述排料接头46活动连接于所述第二丝杆导轨模组43,所述排料接头46位于分料槽411的上方;

第三丝杆导轨模组5,所述第三丝杆导轨模组5沿X向连接于机架1;

所述退料机构6活动连接于所述第三丝杆导轨模组5,所述挡料区61位于退料区62的X向一侧;

所述成型机构本体7还包括第一固定座71、第二升降板72和第二液压缸73;所述第一固定座71设有第二容纳腔711,所述第二升降板72设置于所述第二容纳腔711内,所述第二液压缸73的缸体竖直向上连接于所述第一固定座71,所述第二液压缸73的活塞杆连接于所述第二升降板72,用于驱动所述第二升降板72沿竖直方向移动,多个所述顶升柱74呈一字阵列分布或呈矩形阵列分布地连接于第二升降板72的上部,所述顶升柱74的直径与冲压柱34的直径相同;所述第一固定座71的上部设有多个与顶升柱74一一对应的限位孔712,所述冲压柱34活动连接于所述限位孔712内;

所述生产方法中,所述S1具体为:控制第一丝杆导轨模组2带动分料机构本体4移动至成型机构本体7的正上方,使每个分料槽411与每个限位孔712的位置一一对应,控制第三丝杆导轨模组5带动退料机构6移动至挡料区61移动至第二活动座41的下方,使挡料区61封闭各分料槽411的下部开口;

所述S2具体为:控制第二丝杆导轨模组43带动排料接头46依次移动至各分料槽411的上方,控制定量灌装机44将搅拌罐42内的益生菌粉料依次通过排料接头46分装至各分料槽411内;

所述S3具体为:控制第三丝杆导轨模组5带动退料机构6向X向移动,使每个退料孔63与每个限位孔712一一对应,使分料槽411内的益生菌粉料掉落至限位孔712内;

所述S4具体为:控制第一丝杆导轨模组2带动压制机构本体3移动至成型机构本体7的正上方,使每个冲压柱34与每个限位孔712一一对应;

所述S5具体为:控制第一液压缸33带动第一升降板32向下移动,使每个冲压柱34依次穿过退料孔63和限位孔712,在冲压柱34和顶升柱74的相互作用下,将限位孔712内的益生菌粉料压制成片状;

所述S6具体为:压制完成后,控制第一液压缸33带动第一升降板32向上移动,带动每个冲压柱34退回至退料机构6的上方,控制第二液压缸73带动第二升降板72向上移动,带动每个顶升柱74将压制成型的益生菌片剂产品向上顶升至各退料孔63;

所述S7具体为:控制三丝杆导轨模组带动退料机构6向背离X向移动,带动各退料孔63内的益生菌片剂产品向背离X向移动,使各益生菌片剂产品从退料孔63向下掉落至收集装置8。

以上实施方式中,压制机构本体3、分料机构本体4和退料机构6均由水平方向设置的丝杆导轨模组带动下移动,提高了压制机构本体3、分料机构本体4和退料机构6移动时的稳定性,有效减少机械故障,进一步提高益生菌片剂产品的批量自动化生产效率,工作过程不容易出现卡料,进一步降低益生菌片剂产品的次品率。

作为一种可选的实施方式,所述收集装置8包括第二固定座81和收集槽82,所述第二固定座81连接于机架1,所述第二固定座81位于第一固定座71的背离X向一侧,所述收集槽82设置于所述第二固定座81;

所述S7具体为:控制三丝杆导轨模组带动退料机构6向背离X向移动,带动各退料孔63内的益生菌片剂产品向背离X向移动,使各益生菌片剂产品从退料孔63向下掉落至收集槽82内。

优选的,所述第二固定座81的X向一侧紧贴于第一固定座71,所述收集槽82的X向一侧设有斜坡。收集槽82的X向一侧设有斜坡,使得在退料收集时,益生菌片剂产品优先掉落至斜坡,降低益生菌片剂产品掉落的落差,使益生菌片剂产品缓慢沿斜坡滑动至收集槽82的底部;避免益生菌片剂产品在掉落收集时发生损坏。

作为一种可选的实施方式,所述压制机构本体3还包括:

旋转套35,多个所述旋转套35分别可转动地同轴套4227接于每个所述冲压柱34的外部;

第一电机36,所述第一电机36连接于所述第一升降板32侧部;

第一齿轮37,所述第一齿轮37连接于所述第一电机36的输出轴;

第二齿轮38,多个所述第二齿轮38分别同轴套4227接于各旋转套35,其中一个第二齿轮38与第一齿轮37啮合;

第三齿轮39,多个所述第三齿轮39分别可转动地啮合于相邻两个第二齿轮38之间,

刮料片310,多个所述刮料片310呈圆周阵列分布地连接于旋转套35的下部,所述刮料片310的下端高于冲压柱34的下端,所述刮料片310的下端向内侧倾斜;

所述限位孔712的上段7121形状为圆柱形,中段7122形状为圆锥形,下段7123形状为圆柱形,所述限位孔712的上段7121直径大于旋转套35的直径,所述限位孔712的中段7122锥度与刮料片310下端的倾斜角度相同,所述限位孔712的下段7123的直径等于顶升柱74的直径;

所述退料孔63的两侧对称分布有限位板64,所述限位板64通过弹簧65连接于所述退料孔63的内壁,所述弹簧65处于自由状态时,两侧的限位板64之间的间距小于旋转套35的直径,大于冲压柱34的直径;

所述S5具体为:控制第一液压缸33带动第一升降板32向下移动,使每个冲压柱34依次穿过退料孔63和限位孔712,控制第一电机36转动,带动旋转套35转动,带动刮料片310转动,对限位孔712上段7121和中段7122附着的益生菌粉清扫至下段7123,再通过冲压柱34和顶升柱74的相互挤压,将益生菌粉在限位孔712的下段7123区域挤压成片状。

以上实施方式中,通过将限位孔712设计为三段结构,相应的在冲压柱34外部可转动地套接旋转套35,在旋转套35下端设置刮料片310的结构,使益生菌粉料更容易完全落入限位孔712内,在冲压前,通过刮料片310的清扫作用,使益生菌粉末能够充分掉落至限位孔712下段7123内,压制成圆柱体状的片状,特别是在压制完成后,在顶升柱74上升将片状的益生菌产品向上顶起时,由于大部分的行程中是在限位孔712的上段7121和中段7122中进行,即益生菌片剂产品在上升过程中不会接触限位孔712的内壁,从而避免因益生菌片剂产品与限位孔712内壁摩擦而产生卡料的问题,使益生菌片剂产品能够顺利排出限位孔712,通过在退料机构6中增设限位板64和弹簧65的结构,使益生菌片剂在退料过程中,在限位板64之间得到限位,使益生菌片剂产品更容易脱离成型机构本体7的限位孔712,避免出现卡料。

以上实施方式中,所述益生菌产品的自动化生产装置还包括PLC,所述PLC分别与所述第一丝杆导轨模组2、第二丝杆导轨模组43、第三丝杆导轨模组5、第一液压缸33、第二液压缸73、定量灌装机44电连接。通过PLC设计相应的控制程序实现以上步骤的自动控制。

作为一种可选的实施方式,所述限位孔712的上端设有倒角,所述倒角的倾斜角度为10-20度。

由于在退料过程中,限位板64并没有夹紧益生菌片剂,仅是起到限位作用,因此在退料过程中,益生菌片剂可能容易卡在限位孔712与顶升柱74之间的间隙,通过在限位孔712的上端设置特定角度的倒角,能够在退料时,有效将益生菌片剂产品引导至成型机构本体7的上表面,从而顺利地移出,掉落收集。

作为一种可选的实施方式,所述限位板64的形状为半圆弧。

当冲压柱34以及旋转套35脱离退料孔63内时,在弹簧65的弹性势能作用下,两个半圆弧的限位板64相互靠近,形成圆环状,当当冲压柱34以及旋转套35穿过退料孔63时,通过挤压,使两个限位板64分别向两侧移动,使旋转套35顺利穿过。

作为一种可选的实施方式,所述限位板64的上部设有向退料孔63内壁延伸的凸沿66。

由于益生菌粉料通常需要从退料机构6的上方经由退料孔63进入限位孔712内,在投料时,通过在限位板64的上部设置向退料孔63内壁延伸的凸沿66,能够避免益生菌粉料掉落至限位板64和退料孔63之间的间隙中,以致无法完全掉落至限位孔712中,从而影响后续的益生菌片剂产品的质量。

以上实施方式中,所述限位板64的内壁的上端和下端均设有倒角。限位板64的内壁的上端和下端的倒角能够便于冲压柱34和旋转套35能够顺利地向上或向下穿过限位板64之间的区域。

作为一种可选的实施方式,所述搅拌罐42包括罐体421和搅拌机构422,所述搅拌机构422包括搅拌杆4221、搅拌叶片4222、驱动电机4223、螺纹杆4224、螺纹套4225和限位轴4226;所述罐体421的形状为回转体,所述螺纹套4225连接于所述罐体421的上部,所述螺纹杆4224同轴连接于所述搅拌杆4221的上部,所述搅拌叶片4222连接于所述搅拌杆4221的侧部,所述螺纹杆4224与所述螺纹套4225螺纹配合连接,所述限位轴4226竖直地设置于罐体421的上部,所述驱动电机4223连接有轴套4227,所述轴套4227与所述限位轴4226滑动配合连接,所述驱动电机4223与所述螺纹杆4224传动连接。

以上实施方式中,通过设计螺纹杆4224和螺纹套4225配合的结构以及轴套4227和限位轴4226滑动配合连接的结构,实现益生菌粉料在搅拌时,搅拌杆4221能够上下移动,从而提高益生菌粉料的搅拌均匀性。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 盒装产品自动化包装装置及盒装产品自动化包装生产流程

- 快速提取益生元并快速发酵益生菌的方法及益生产品

- 一种利用水产品加工副产物生产生物活性钙益生菌的方法及其应用