一种塑料板成型装置及成型方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及塑料加工技术领域,具体涉及一种塑料板成型装置及成型方法。

背景技术

塑料成型是将各种形态(粉料、粒料、溶液和分散体)的塑料制成所需形状的制品或坯件的过程,成型的方法多达三十几种。其中挤出成型法具备能耗低,效率高等优点,被广泛推广使用,占塑料件生产的30%左右。挤出成型也称挤压模塑、注塑成型或挤塑,它是在挤出机中通过加热、加压而使物料以流动状态连续通过特定形状的口模成型产品的方法。挤出法主要用于热塑性塑料的成型,也可用于某些热固性塑料。挤出机模具刚挤出的挤出制品通常温度较高,而且尚未定型,在落到输送机皮带后,需要用喷射空气或水使它冷却变硬得到固化的塑料制件。

公开号为CN111016046B的中国发明专利公开了一种PVC发泡板冷却定形设备,通过将PVC发泡板传送至冷却箱内进料口,继而实现通过传动辊传送至冷却箱内进行冷却,能够实现传送,冷却配合完成,PVC发泡板从出料口推出时,擦拭主辊和擦拭副辊对PVC发泡板上的冷却液进行擦拭干净,需要更换新的擦拭主辊时,可将擦拭主辊从斜槽拿出。但在设备运行一段时间后,擦拭主辊和擦拭副辊逐渐吸满水,达到饱和状态,此时擦拭主辊和擦拭副辊对PVC发泡板的擦拭效果会降低,PVC发泡板表面的冷却降温速度会下降,且擦拭主辊和部分擦拭副辊的正下方未设置收集框,擦拭主辊和擦拭副辊吸水饱和后,会致使冷却液溅出,地面容易打滑,产生安全隐患。

发明内容

本发明提供一种塑料板成型装置及成型方法,旨在解决相关技术中冷却降温效果不理想、容易将冷却液溅出的问题。

本发明的一种塑料板成型装置,包括依次连接的投料机构、挤出机构、定型机构和冷却机构,其特征在于,所述冷却机构包括机架、驱动组件、传送辊子、喷水辊子和擦拭组件;所述冷却机构具有用于传送所述塑料板的传送通道,所述传送通道自其起始端至末端倾斜向下设置,所述传送通道的上下两面均设有所述喷水辊子、多个所述传送辊子和多个所述擦拭组件,所述喷水辊子和多个所述擦拭组件自所述传送通道的起始端至末端依次排布;所述擦拭组件包括擦拭辊子、挤水件和集水箱,所述传送辊子和所述擦拭辊子可旋转的设置在所述机架上,所述驱动组件用于驱动所述传送辊子和所述擦拭辊子旋转;所述挤水件设于所述擦拭辊子的靠近所述传送通道的末端侧,所述挤水件活动抵靠所述擦拭辊子,所述集水箱与所述擦拭辊子的两端弹性连接,所述集水箱上设有可抵接所述挤水件的支撑件,所述挤水件上开设有集水槽,所述集水槽通过集水管与所述集水箱连通。

优选的,所述集水箱呈长方体状,所述集水箱沿所述擦拭辊子的长度方向设置,所述集水箱在其长度方向的两端各设有支撑件;除靠近所述传送通道的末端侧的所述集水箱外,其余所述集水箱的靠近所述传送通道的末端侧的一边均匀开设有喷洒口。

优选的,所述挤水件呈长条状,所述挤水件沿所述擦拭辊子的长度方向设置;所述擦拭组件还包括水箱水管,所述水箱水管为低温进水管或出水管,靠近所述传送通道的末端侧的所述集水箱与所述出水管连通,其余所述集水箱与所述低温进水管连通,所述出水管的出水速度与所述喷洒口的出水速度相同。

优选的,所述擦拭组件还包括固定件,所述固定件固定于所述机架,所述集水箱的两端设有耳部,所述耳部靠近所述传送通道的末端侧固定有第一弹性件,所述固定件上开设有滑槽,所述滑槽适配所述耳部沿所述传送通道的长度方向滑动,所述滑槽沿所述耳部滑动方向设有起始弹子和末弹子,所述起始弹子靠近所述传送通道的起始端侧设置,所述末弹子靠近所述传送通道的末端侧设置,所述起始弹子和所述末弹子与所述滑槽弹性连接,所述耳部上开设有适配所述起始弹子和所述末弹子形状的凹槽。

优选的,所述擦拭辊子包括第一辊子和第二辊子,所述第一辊子和所述第二辊子沿所述传送通道的宽度方向设置,所述第一辊子和所述第二辊子可转动的固定在所述传送通道的两侧。

优选的,所述擦拭组件还包括螺杆,所述螺杆固定于所述机架,所述第一辊子和所述第二辊子开设有通孔,所述第一辊子和所述第二辊子均通过所述通孔与所述螺杆螺纹配合连接,所述第一辊子和所述第二辊子与所述螺杆连接处安装有锁死螺栓。

优选的,所述集水箱固定有储水板,所述储水板呈长方形状,所述储水板自所述集水箱延伸至所述擦拭辊子,所述储水板沿所述擦拭辊子的长度方向覆盖所述擦拭辊子的中间段。

优选的,所述挤水件设有两个,所述挤水件包括第一挤件和第二挤件,所述第一挤件固定于所述擦拭辊子的固定端,所述第二挤件固定于所述擦拭辊子的转动端;所述第一挤件局部延伸至所述第二挤件的集水槽内,或所述第二挤件局部延伸至第一挤件的集水槽内,所述第一挤件通过第二弹性件和所述第二挤件连接。

优选的,所述冷却机构还包括风扇,所述风扇悬设于所述传送通道的上方,所述风扇对应一个所述擦拭组件设置有两个,所述风扇平行所述传送通道设置。

本发明还提供了一种塑料板成型方法,包括如下步骤:将物料送入投料机构的投料斗中;物料经由螺旋送料机按配料速度送入挤出机构,挤出机构逐级加热物料;物料在挤出机构完成塑化后,被挤出至定型机构;已经塑化的物料在定型机构中逐渐形成平面状的塑料板,随后进入冷却机构;塑料板进入冷却机构的传送通道,移至喷水辊子处,高温冷却液经由喷水辊子喷出,对塑料板表面进行降温冷却;表面留有高温冷却液的塑料板移至擦拭组件处,擦拭辊子对塑料板上的高温冷却液进行擦拭,风扇启动带动气流流动;擦拭辊子积蓄的高温冷却液经由集水箱收集并混入低温冷却液后,喷洒至下一擦拭辊子覆盖区域的塑料板上;塑料板经由多组擦拭组件多次喷洒、逐级降温、反复擦拭,完成冷却过程。

采用了上述技术方案,本发明的有益效果为:

通过挤水件和集水箱的设置,在冷却过程中增加对擦拭辊子的挤水动作,使得擦拭辊子在吸满水,达到饱和状态后,可将部分已对塑料板表面冷却后的高温冷却液挤出,提高擦拭辊子后续的擦拭效率,保证对塑料板的冷却降温效果,提高塑料板表面的冷却降温速度;避免了冷却过程中擦拭辊子吸满水后,对塑料板擦拭时无法吸水擦干,擦拭后塑料板表面仍旧残留有冷却液,擦拭效果不理想,导致塑料板表面的冷却降温速度缓慢的问题;仅在传送通道的起始端设置喷水辊子即可,后续通过对擦拭辊子积蓄的高温冷却液回收,并混入低温冷却液后进行喷洒重复利用,通过多组擦拭辊子依次排布,使得擦拭辊子喷洒出的冷却液温度依次降低,形成逐级降温梯度,避免塑料板在冷却过程中产生裂痕等问题,符合节能环保的理念;同时可有效防止冷却液溅出,避免地面打滑,产生安全隐患。

附图说明

图1是一实施例提供的塑料板成型装置的正面结构示意图。

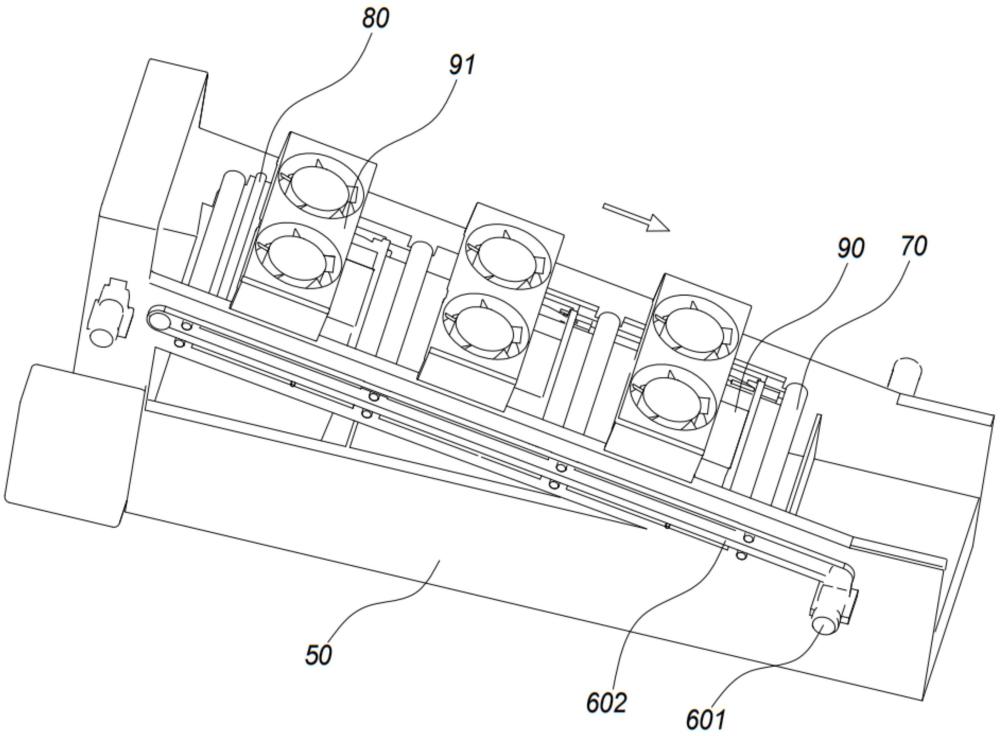

图2是一实施例提供的冷却机构的立体结构示意图。

图3是一实施例提供的冷却机构的剖视图。

图4是图3中A处的放大图。

图5是一实施例提供的驱动组件的内部结构示意图。

图6是一实施例提供的擦拭组件的内部结构示意图一。

图7是一实施例提供的擦拭组件的内部结构示意图二。

图8是一实施例提供的集水箱的立体结构示意图。

图9是一实施例提供的挤水件的立体结构示意图。

图10是一实施例提供的擦拭辊子在第一状态时的结构示意图。

图11是一实施例提供的擦拭辊子在第二状态时的结构示意图。

附图标记:

10、投料机构;20、挤出机构;30、定型机构;40、冷却机构;50、机架;510、传送通道;601、驱动电机;602、传送带;603、带轮;604、第一齿轮;605、第二齿轮;606、第三齿轮;607、第四齿轮;70、传送辊子;80、喷水辊子;90、擦拭组件;910、擦拭辊子;912、锁死螺栓;913、第一辊子;914、第二辊子;920、挤水件;922、集水管;923、第一挤件;924、第二挤件;925、第二弹性件;930、集水箱;931、支撑件;932、喷洒口;933、水箱水管;934、耳部;935、第一弹性件;936、储水板;940、螺杆;950、固定件;951、滑槽;952、起始弹子;953、末弹子;91、风扇。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

实施例一

如图1所示,本发明的塑料板成型装置,包括依次连接的投料机构10、挤出机构20、定型机构30和冷却机构40。

如图2所示,冷却机构40包括机架50、驱动组件、传送辊子70、喷水辊子80和擦拭组件90。

如图3和图4所示,冷却机构40具有用于传送塑料板的传送通道510,传送通道510自其起始端至末端倾斜向下设置,传送通道510的上下两面均设有喷水辊子80、多个传送辊子70和多个擦拭组件90,喷水辊子80用于喷洒高温冷却液,喷水辊子80和多个擦拭组件90自传送通道510的起始端至末端依次排布,多个传送辊子70沿传送通道510的长度方向均匀布置,保证塑料板在传送过程中均匀受力,传送效率高。本实施例中,传送通道510的上下两面均设有4个传送辊子70、3个擦拭组件90,当然,传送辊子70和擦拭组件90也可以按其他数量设置,不以此为限。

如图4、图5和图6所示,擦拭组件90包括擦拭辊子910、挤水件920、集水箱930、固定件950和水箱水管933,水箱水管933为低温进水管或出水管,

如图4、图5和图6所示,挤水件920呈长条状,挤水件920沿擦拭辊子910的长度方向设置,挤水件920设于擦拭辊子910的靠近传送通道510的末端侧,挤水件920活动抵靠擦拭辊子910。

如图4、图5、图6和图8所示,集水箱930呈长方体状,集水箱930沿擦拭辊子910的长度方向设置,集水箱930与擦拭辊子910的两端弹性连接,集水箱930在其长度方向的两端各设有支撑件931,本实施例中,支撑件931呈长方体状,支撑件931可抵接挤水件920,挤水件920上开设有集水槽,集水槽通过集水管922与集水箱930连通;除靠近传送通道510的末端侧的集水箱930外,其余集水箱930的靠近传送通道510的末端侧的一边均匀开设有喷洒口932;靠近传送通道510的末端侧的集水箱930与出水管连通,其余集水箱930与低温进水管连通,出水管的出水速度与喷洒口932的出水速度相同。将靠近传送通道510的末端侧的集水箱930的出水集中排出,避免传送通道510的末端侧的冷却液溅出,导致地面打滑,产生安全隐患,同时保证靠近传送通道510的末端侧的擦拭组件90的正常运行。

如图6和图7所示,固定件950固定于机架50,集水箱930的两端设有耳部934,耳部934靠近传送通道510的末端侧固定有第一弹性件935,第一弹性件935可以采用弹簧、簧片等具有弹性的部件,固定件950上开设有滑槽951,滑槽951适配耳部934沿传送通道510的长度方向滑动,滑槽951沿耳部934滑动方向设有起始弹子952和末弹子953,起始弹子952靠近传送通道510的起始端侧设置,末弹子953靠近传送通道510的末端侧设置,起始弹子952和末弹子953与滑槽951弹性连接,耳部934上开设有适配起始弹子952和末弹子953形状的凹槽,本实施例中,起始弹子952和末弹子953与滑槽951通过弹簧连接,起始弹子952和末弹子953呈半球状凸起,凹槽对应呈半球状凹陷。通过起始弹子952、末弹子953和第一弹性件935的设置,实现集水箱930的往复动作,结构简单,便于操作。

低温进水管受低温进水电机控制,耳部934与起始弹子952配合卡接时开始注入低温冷却液,耳部934脱离起始弹子952后停止注入低温冷却液。

传送辊子70和擦拭辊子910可旋转的设置在机架50上。驱动组件用于驱动传送辊子70和擦拭辊子910旋转。

初始状态下耳部934与起始弹子952配合卡接,低温进水管注入冷却液,支撑件931抵接挤水件920,使挤水件920挤压擦拭辊子910,将擦拭辊子910积蓄的高温冷却液回收至集水箱930中,与低温进水管注入的低温冷却液混合,形成较高温冷却液,通过喷洒口932对下一个擦拭辊子910覆盖区域的塑料板持续喷洒;集水箱930的进水速度大于出水速度,直至集水箱930的重力克服起始弹子952的阻力时,耳部934脱离起始弹子952,集水箱930沿传送通道510下移,耳部934与末弹子953配合卡接,第一弹性件935因集水箱930的重力作用受耳部934抵压压缩,产生弹性变形,储存弹性势能;集水箱930内的较高温冷却液喷洒直至集水箱930的重量减少到一定量时,第一弹性件935的弹性势能释放回弹,集水箱930克服末弹子953的阻力,回弹至与起始弹子952配合卡接状态,依次循环往复,对塑料板进行多次喷洒、逐级降温、反复擦拭,完成冷却过程。

塑料板成型方法,包括如下步骤:

将物料送入投料机构10的投料斗中;

物料经由螺旋送料机按配料速度送入挤出机构20,挤出机构20逐级加热物料;

物料在挤出机构20完成塑化后,被挤出至定型机构30;

已经塑化的物料在定型机构30中逐渐形成平面状的塑料板,随后进入冷却机构40;

塑料板进入冷却机构40的传送通道510,移至喷水辊子80处,高温冷却液经由喷水辊子80喷出,对塑料板表面进行降温冷却;

表面留有高温冷却液的塑料板移至擦拭组件90处,擦拭辊子910对塑料板上的高温冷却液进行擦拭,风扇91启动带动气流流动;

擦拭辊子910积蓄的高温冷却液经由集水箱930收集并混入低温冷却液后,喷洒至下一擦拭辊子910覆盖区域的塑料板上;

塑料板经由多组擦拭组件90多次喷洒、逐级降温、反复擦拭,完成冷却过程。

本实施例通过挤水件920和集水箱930的设置,在冷却过程中增加对擦拭辊子910的挤水动作,使得擦拭辊子910在吸满水,达到饱和状态后,可将部分已对塑料板表面冷却后的高温冷却液挤出,提高擦拭辊子910后续的擦拭效率,保证对塑料板的冷却降温效果,提高塑料板表面的冷却降温速度;避免了冷却过程中擦拭辊子910吸满水后,对塑料板擦拭时无法吸水擦干,擦拭后塑料板表面仍旧残留有冷却液,擦拭效果不理想,导致塑料板表面的冷却降温速度缓慢的问题;仅在传送通道510的起始端设置喷水辊子80即可,后续通过对擦拭辊子910积蓄的高温冷却液回收,并混入低温冷却液后进行喷洒重复利用,通过多组擦拭辊子910依次排布,使得擦拭辊子910喷洒出的冷却液温度依次降低,形成逐级降温梯度,避免塑料板在冷却过程中产生裂痕等问题,符合节能环保的理念;同时可有效防止冷却液溅出,避免地面打滑,产生安全隐患。

实施例二

如图10和图11所示,本实施例与实施例一相比,擦拭辊子910包括第一辊子913和第二辊子914,第一辊子913和第二辊子914沿传送通道510的宽度方向设置,第一辊子913和第二辊子914可转动的固定在传送通道510的两侧,本实施例中,第一辊子913和第二辊子914的长度相同。

实施例一中,仅能对塑料板进行均匀冷却,实际生产过程中,存在不同厚度塑料板的生产需求,然而较厚塑料板的中间部分降温速度较慢,需要更多的冷却液进行冷却降温。本实施例将擦拭辊子910进一步优化为可转动的第一辊子913和第二辊子914,如图11所示,当塑料板较厚,冷却降温效果不理想时,可将第一辊子913和第二辊子914调节为朝传送通道510的末端凸起的角度,第一辊子913和第二辊子914之间所成夹角用于积蓄冷却液,对较厚塑料板的中间部分针对性的进行冷却降温;如图10所示,当塑料板较薄时,冷却降温速度较快时,下一擦拭辊子910覆盖区域需要的冷却液较少,可将第一辊子913和第二辊子914调节为朝传送通道510的起始端凸起的角度,使冷却液沿第一辊子913和第二辊子914之间所成夹角向两侧排出,达到节约冷却液的效果;当塑料板为常规厚度时,可将第一辊子913和第二辊子914调节为同一水平线的状态,进行常规冷却降温工作即可。

如图5所示,擦拭组件90还包括螺杆940,螺杆940固定于机架50,第一辊子913和第二辊子914开设有通孔,第一辊子913和第二辊子914均通过通孔与螺杆940螺纹配合连接,第一辊子913和第二辊子914与螺杆940连接处安装有锁死螺栓912。由于螺杆940固定于机架50,因此可通过擦拭辊子910和螺杆940之间的螺纹配合,达到转动擦拭辊子910的同时,同步调节擦拭辊子910的高度的效果,实现配合不同厚度塑料板的不同冷却降温需求,对擦拭辊子910的旋转角度和高度进行同步调节,结构简单,便于维修和调试;锁死螺栓912用于在调节擦拭辊子910后进行固定锁死,防止松动。

如图2和图5所示,驱动组件包括驱动电机601、传送带602、带轮603、第一齿轮604、第二齿轮605和第三齿轮606,驱动电机601驱动传送带602转动,传送带602带动带轮603和传送辊子70转动,带轮603和第一齿轮604固定连接,第一齿轮604和第二齿轮605啮合连接,第二齿轮605和第三齿轮606啮合连接,第三齿轮606和第四齿轮607啮合连接,第四齿轮607固定套设于擦拭辊子910上,第三齿轮606通过套筒连接于擦拭辊子910的两端,保证在旋转擦拭辊子910相对螺杆940转动,调节其角度的过程中,第三齿轮606与擦拭辊子910同步移动。通过齿轮啮合把动力从驱动电机601传递到传送辊子70和擦拭辊子910,实现传送辊子70和擦拭辊子910的旋转,使用效率高,结构紧凑。

如图6和图8所示,集水箱930固定有储水板936,储水板936呈长方形状,储水板936自集水箱930延伸至擦拭辊子910,储水板936沿擦拭辊子910的长度方向覆盖擦拭辊子910的中间段。储水板936可帮助在塑料板较厚,塑料板的中间部分需要更多的冷却液时,对冷却液进一步积蓄,保证冷却降温效果。

如图9所示,挤水件920设有两个,挤水件920包括第一挤件923和第二挤件924,第一挤件923固定于擦拭辊子910的固定端,第二挤件924固定于擦拭辊子910的转动端;第一挤件923与第二挤件924的长度之和大于第一辊子913或第二辊子914的长度;第一挤件923局部延伸至第二挤件924的集水槽内,或第二挤件924局部延伸至第一挤件923的集水槽内,第一挤件923通过第二弹性件925和第二挤件924连接,第二弹性件925可以采用弹簧、簧片等具有弹性的部件。本实施例中,第二挤件924局部延伸至第一挤件923的集水槽内。通过延伸连接和弹性连接,实现在擦拭辊子910的旋转时,挤水件920同步拉伸,保证挤水件920对擦拭辊子910的挤水效果。

本实施例的其余内容可参照实施例一,此处不再进行赘述。

实施例三

本实施例与实施例二相比,第一辊子913和第二辊子914所成角度不同,挤水件920与支撑件931之间的距离不同,挤水件920对擦拭辊子910的挤压效果不同。

如图11所示,当塑料板较厚时,第一辊子913和第二辊子914之间所成夹角朝传送通道510的末端凸起设置,塑料板的降温速度较缓慢,下一擦拭辊子910需要的高温冷却液量较多,此时挤水件920与支撑件931之间的距离较近,挤水件920对擦拭辊子910的挤压效果较好,挤出的高温冷却液量较多;如图10所示,当塑料板较薄时,第一辊子913和第二辊子914之间所成夹角朝传送通道510的起始端凸起设置,塑料板的降温速度较快,下一擦拭辊子910需要的高温冷却液量较少,此时挤水件920与支撑件931之间的距离较远,挤水件920对擦拭辊子910的挤压效果较差,挤出的高温冷却液量较少。

本实施例的其余内容可参照实施例一,此处不再进行赘述。

实施例四

本实施例与实施例一相比,冷却机构40还包括风扇91。

如图2、图3和图4所示,风扇91悬设于传送通道510的上方,风扇91对应一个擦拭组件90设置有两个,风扇91平行传送通道510设置。在喷水辊子80和集水箱930喷洒冷却液,对塑料板进行冷却降温的过程中,增加风扇91,可带动气流流动,加快冷却液的蒸发速度。

本实施例的其余内容可参照实施例一,此处不再进行赘述。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种复合材料型材的先进拉挤成型方法及其成型装置

- 一种非晶合金手机中框成型装置及其成型方法

- 一种金属管材的弯曲成型装置及其成型方法

- 一种电机壳成型装置及其成型方法

- 一种基于金属丝熔融沉积成型的五轴3D打印装置及成型方法

- 泡沫塑料板成型机顶部蒸汽通入装置及泡沫塑料板成型机

- 一种空心塑料板成型装置及其空心板成型工艺