一种颗粒料分装装置

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及包装技术领域,具体为一种颗粒料分装装置。

背景技术

颗粒类的物料涉及食品、药品、养殖、化工等多个领域。颗粒物料的生产大多是将粉末原材料通过制粒工艺进行颗粒化,颗粒料生产完毕后,则需要进行分装。在分装环节中,需要根据不同的需求,将物料分成定量的份额,然后落料至后续的加工组件。目前的分装机构大多存在两个问题,其一是颗粒料的供料堵塞问题,其二是定量后下料时因为料门活动导致的颗粒料粉碎问题。

对于第一问题,颗粒物料自身具有流动性,所以会以流动的形式向低水平位置的开口移动,但是在其自然下落过程中经常会出现堵住下料口的情况,此时需要对物料施加外力才能继续落料。如果采用类似于绞龙式的推进结构,或者其它直接将推进力量施加至颗粒料本身的机构,虽然可以在颗粒物料堵塞时恢复其落料状态,但是会在这一过程中令部分颗粒料粉末化,在连续性的工业生产过程中,会导致较大的经济损失。

对于第二个问题,现有分装机构的料门大多采用滑动式的结构,在料门开合过程中,因为料门的挤压非常容易导致颗粒料被压碎变回粉化状,从而导致生产过程出现损失。

发明内容

针对现有技术的不足之一,本发明提供了一种颗粒料分装装置,解决颗粒料分装下料过程中容易出现粉碎的问题。

为实现上述目的,本发明提供如下技术方案:一种颗粒料分装装置,包括:

供料机构,形成由上至下贯通的颗粒物料通道;供料机构包括:

第一料仓,固定设置在供料架上,第一料仓上部设置第一进料口,下部设置第一出料口;

第二料仓,设置在所述第一料仓下侧,所述第一出料口延伸至所述第二料仓内部,第二料仓与所述供料架转动连接;

第三料仓,设置在所述第二料仓的下侧,所述第二料仓的底端延伸至第三料仓内部,所述第三料仓与所述供料架水平滑动连接;

拨料板组,包括若干个在所述第三料仓的外侧的拨料板;

下料机构,设置在所述供料机构下侧,用于承载所述供料机构下落的物料,并进行定量分装。第三料仓的下边缘与下料机构的承载结构上表面之间留有间距,即第三料仓与下料机构中料盒的盒底上侧面之间留有间距。

优选为,所述第一出料口为长条状开口;所述第二料仓的转动轴轴线与所述第一出料口的长度方向平行;所述第三料仓的滑动方向与第一出料口的长度方向垂直。

优选为,所述第一料仓、第二料仓及第三料仓均为由上至下渐变的漏斗状结构。

优选为,所述第二料仓包括:

第二仓体,内部为空腔,整体为上部开口大,下部开口小的漏斗状结构,第二仓体的下部延伸至所述第三料仓内;所述第二仓体与其转动轴垂直的两个侧壁下端开设有拨动槽,拨动槽为贯穿第二仓体侧壁的贯通槽;

所述第三料仓内部对应拨动槽固定设置有拨动杆,拨动杆延伸至所述拨动槽内,且拨动杆的杆体轴线与所述第二仓体的转轴轴线平行。

优选为,所述供料机构还包括:

料仓驱动组件,与所述第三料仓联动,用于驱动所述第三料仓在水平方向滑动。

优选为,所述料仓驱动组件包括:

料仓滑轨,为设置在所述供料架上的水平轨道,所述第三料仓与料仓滑轨滑动连接;

料仓电机,固定设置在所述供料架上;

料仓丝杆,与所述料仓电机的电机轴联动,由料仓电机驱动旋转;

料仓连接件,一侧与所述料仓丝杆螺纹连接,另一侧与所述第三料仓连接。

优选为,所述拨料板设置有两块,分别位于所述第三料仓活动方向的两侧,且两个所述拨料板上端的间距小于下端的间距;所述拨料板组还包括:

侧连接板,设置有两块,位于两个所述拨料板的端部之间;侧连接板的上部与所述第三料仓的外部支撑结构通过拨料转轴转动连接;

拨料驱动组件,与所述侧连接板联动,驱动所述侧连接板以拨料转轴为轴往复摆动。

优选为,还包括:

第三料仓架,设置在所述第三料仓外侧,一侧与第三料仓固定连接,另一侧与所述料仓驱动组件联动,第三料仓架可由料仓驱动组件驱动做往复平移运动;所述拨料转轴与所述第三料仓架转动连接,且与所述第三料仓架同步做往复平移运动;所述拨料驱动组件包括:

拨料缸,为可伸缩的缸体,其固定部与所述第三料仓架转动连接;

拨料连接块,一端与所述拨料缸的活动端转动连接,另一端与所述拨料转轴固定连接。

优选为,所述第二料仓还包括:

吸尘板,设置有两块,分别对称设置在所述第二仓体的两侧,吸尘板与第二仓体的外壁之间留有间距,吸尘板上设置有料仓引风管组。

优选为,所述第二料仓还包括:

料仓挡板,固定设置在所述第二仓体上端开口处相对的两侧,料仓挡板形成朝向开口内侧设置的翻边结构;

优选为,所述吸尘板上端对应所述料仓挡板设置有吸尘挡板,吸尘挡板位于所述料仓挡板上方,且吸尘挡板朝向所述第一料仓倾斜设置。

优选为,两个所述吸尘板下端均设置有弯折板,弯折板朝向远离所述第二仓体的方向弯折,两个吸尘板下端的弯折板形成喇叭口结构,开口大的一端为下端;两个吸尘板下边缘的开口内侧壁间距大于或等于所述第三料仓上端的外壁间距。

优选为,所述吸尘板上设置有吸尘腔,吸尘腔为吸尘板朝向远离所述第二仓体凹陷的空腔;吸尘腔位于所述料仓挡板和弯折板之间,所述料仓引风管设置在所述吸尘腔的腔壁上。

优选为,所述吸尘腔内设置有滤网。

优选为,所述供料架作为整个装置的支撑结构,供料架下部设置有滑块滑轨组合,且供料架与主调节缸的活动端连接。

优选为,所述下料机构包括:

料盒,盒底为平面,且盒底上开设有若干料槽,料槽为贯通盒底的通槽;

调节组件,包括调节块,调节块与所述料槽滑动连接,调节组件可通过调节块的移动调整所述料槽内部的空间大小;

封闭组件,位于所述料盒下侧,包括若干封闭件,封闭件的数量与料槽的数量对应,封闭件可进行旋转并封闭料槽下侧。

优选为,所述下料机构的料槽以料盒的长度方向成直线阵列设置;

所述封闭件旋转的转轴轴线方向与所述料盒的长度方向平行;

所述料槽为长条状的矩形槽,所述调节块为对应料槽的矩形条状块体;调节块两个平行的侧壁与所述料槽两内壁相贴。

优选为,所述调节组件还包括:

调节电机,对应每个所述调节块设置有一个;

调节传动组件,对应每个所述调节块均设置有一组,用于作为调节电机和调节块之间的动力传输组件。

优选为,所述调节传动组件包括:

调节丝杆,与所述调节块螺纹连接,调节丝杆的轴线与其对应的所述料槽的长度方向平行;

传动齿轮组,用于作为所述调节电机的电机轴和调节丝杆之间的传动组件。

优选为,所述封闭组件还包括:

封闭转轴,设置有一根,所有所述封闭件均与所述封闭转轴固定连接,封闭转轴的轴线与所述料盒的长度方向平行;

封闭驱动组件,用于驱动所述封闭转轴旋转。

优选为,所述封闭驱动组件包括:

封闭连接块,一端与所述封闭转轴固定连接;

封闭动力件,为可伸缩杆体,封闭动力件一端与所述封闭连接块的另一端转动连接,封闭动力件的另一端与外部支撑结构转动连接。

优选为,所述料槽下侧面为平面,所述调节块下侧面与所述料槽下侧面齐平,所述封闭件上侧面为平面;

当所述封闭件向上转动时,封闭件与料槽下侧面相贴。

优选为,还包括:

下引风管,对应每个所述料槽均设置有一根支管,支管延伸至所述料槽下方,且朝向所述封闭件设置。

与现有技术相比,具备以下有益效果:本方案结合独特结构的供料机构和下料机构,以供料机构解决颗粒物料供料过程中的堵塞和物料粉碎问题,以下料机构解决颗粒物料的定量分装机和料门处的物料粉碎问题。

本方案的供料机构采用了由上至下的三段式的仓体结构,最上方的第一料仓固定设置,中间的第二料仓转动设置,最下方的第三料仓水平滑动设置。通过第三料仓的水平运动带动第二料仓以其自身的转轴做往复的摆动,令仓体内的颗粒物料持续晃动,从而解决颗粒物料堵塞在料仓下料口的问题。

本方案以刮料板作为料盒上物料的刮平机构,且刮料板的运动路径为自身的旋转摆动结合第三料仓的平移动作,这就可以在刮料时令刮料板的下边缘形成一个较为平缓的弧形路线,这一运动路线对内部的颗粒物料基本不会造成碾碎的情况,可以有效的减少下料时的颗粒物料粉碎问题。

本方案的下料机构通过调节块来调整料槽内的空间,以料槽的空间作为下料的限量空间。每个料槽设置一个独立的调节块,从而实现多个料槽不同落料量的需求。在料槽下侧设置封闭件,以封闭件的转动作为料槽的封闭结构。可以避免在封闭料槽时对物料造成挤压研磨,从而可以较好的避免物料因为下料口封闭而出现粉化的问题。

本装置通过上述三种方式尽可能减少颗粒物料被粉碎的情况,从而可以提高分装后的颗粒物料的计量准确度,提高产品的质量。

附图说明

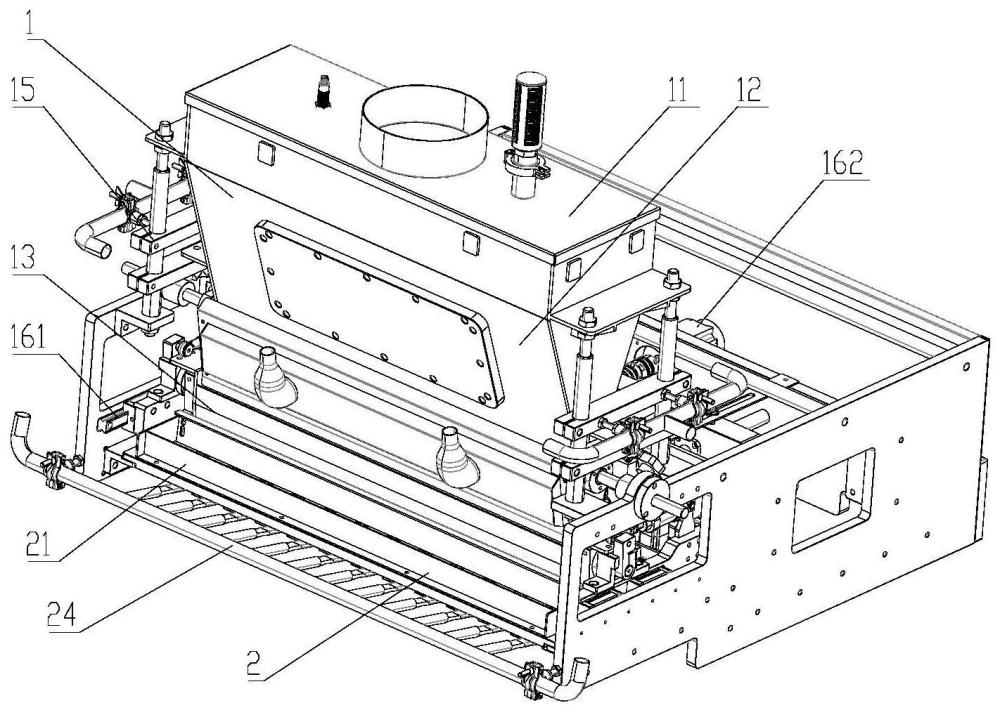

图1为本申请实施例的整体结构示意图一;

图2为本申请实施例的整体结构示意图二;

图3为本申请实施例的主视图;

图4为图3的A-A剖面图;

图5为图4的B局部放大图;

图6为图1隐藏部分供料架状态示意图;

图7为图6的C局部放大图;

图8为本申请实施例的下料机构结构示意图一;

图9为本申请实施例的下料机构结构示意图二;

图10为图9的D局部放大图。

图中:

1、供料机构;11、第一料仓;111、第一进料口;112、第一出料口;12、第二料仓;121、第二仓体;122、吸尘板;123、料仓引风管;124、料仓挡板;125、吸尘挡板;126、吸尘腔;127、拨动槽;13、第三料仓;131、拨动杆;14、拨料板组;141、拨料板;142、侧连接板;143、拨料驱动组件;1431、拨料缸;1432、拨料连接块;144、拨料转轴;15、供料架;151、滑块滑轨组合;152、主调节缸;16、料仓驱动组件;161、料仓滑轨;162、料仓电机;164、料仓连接件;

2、下料机构;21、料盒;211、料槽;22、调节组件;221、调节块;222、调节电机;223、调节传动组件;2231、调节丝杆;2232、传动齿轮组;23、封闭组件;231、封闭件;232、封闭转轴;233、封闭驱动件;2331、封闭连接件;2332、封闭缸;24、下引风管。

具体实施方式

下面将结合本发明实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-图3,本申请提供以下技术方案:

一种颗粒料分装装置,包括供料机构1和下料机构2,其中供料机构1包括若干个纵向排列的料仓,料仓之间形成由上至下的颗粒物料通道;下料机构2设置在供料机构1下侧,下料机构2用于承载供料机构1下落的物料,并进行定量分装。

供料机构1具体包括由上至下依次设置的第一料仓11、第二料仓12及第三料仓13。第一料仓11固定设置在供料架15上,第一料仓11上部设置第一进料口111,下部设置第一出料口112;第二料仓12设置在第一料仓11下侧,第一出料口112延伸至第二料仓12内部,第二料仓12与供料架15转动连接;第三料仓13设置在第二料仓12的下侧,第二料仓12的底端延伸至第三料仓13内部,第三料仓13与供料架15水平滑动连接;第二料仓12和第三料仓13均为自上而下贯通的出料结构。在第三料仓13外侧设置拨料板组14,拨料板组14包括若干个在第三料仓13的外侧的拨料板141。第三料仓13的下边缘与下料机构2的承载结构上表面之间留有间距,即第三料仓13与下料机构2中料盒21的盒底上侧面之间留有间距。

第一出料口112为长条状开口;第二料仓12的转动轴轴线与第一出料口112的长度方向平行;第三料仓13的滑动方向与第一出料口的长度方向垂直。第一料仓11、第二料仓12及第三料仓13均为由上至下渐变的漏斗状结构。

本方案通过设置三层的仓体结构,其中第一料仓11作为主要接收物料的仓体,由供料管路向其内部装填颗粒物料。通过在第一料仓11上侧设置传感器来反馈其内的物料高度。第一料仓11的下部的出料口相对较大,所以不会出现颗粒物料堵塞的问题。而考虑到后续对颗粒物料的加工,所以需要限制物料的下落速度,因此第二料仓12采用小出料口的设置。而借助第三料仓13的往复滑动动作来带动第二料仓12发生摆动,从而通过这一力量让第二料仓12的物料不会堵住,而通过第三料仓13的设置,限制第二料仓12物料下落的范围,便于后续加工时的物料获取。本方案的机构通过可以水平运动的第三料仓13来带动第二料仓12进行摆动运动,结合二者的动作,以第三料仓13实现对于下部下料机构2的物料投放,且这一运动过程中令第二料仓12摆动下料,避免物料堵塞。

在上述实施方案的基础上,第二料仓12包括第二仓体121,第二仓体121内部为空腔,整体为上部开口大,下部开口小的漏斗状结构,第二仓体121的下部延伸至第三料仓13内。第二仓体121与其转动轴垂直的两个侧壁下端开设有拨动槽127,拨动槽127为贯穿第二仓体121侧壁的贯通槽;第三料仓13内部对应拨动槽127固定设置有拨动杆131,拨动杆131延伸至拨动槽127内,且拨动杆131的杆体轴线与第二仓体12的转轴轴线平行。通过这一结构,以拨动杆131配合拨动槽127的结构来晃动第二料仓12,减少第三料仓13的仓壁和第二料仓12仓壁的碰撞,在满足第二料仓12晃动的基础上,减少对于物料的影响,同时可以延长料仓的使用寿命。

在上述实施方案的基础上,参见图2和图4,供料机构1还包括料仓驱动组件16,料仓驱动组件16与第三料仓13联动,用于驱动第三料仓13在水平方向滑动。

料仓驱动组件16包括料仓滑轨161、料仓电机162、料仓丝杆163和料仓连接件164。其中料仓滑轨161为设置在供料架15上的水平轨道,第三料仓13与料仓滑轨161滑动连接,第三料仓13沿料仓滑轨161相对于供料架15做水平往复的滑动运动;料仓电机162固定设置在供料架15上;料仓电机162的电机轴固定连接料仓丝杆163,料仓电机162驱动料仓丝杆163旋转。

料仓连接件164包括一个横板,该横板的中部料仓丝杆163螺纹连接,板体的两端分别设置一个连接杆,连杆一端与第三料仓13的支撑框架转动连接,另一端与横板转动连接。通过料仓电机162的往复运动,以丝杆带动第三料仓13水平运动。第三料仓13下部两边缘均与料盒21上侧面相贴,当第三料仓13朝向图5中左侧运动时,其内部的颗粒物料被推动覆盖至料槽211,从而落入料槽211内,当第三料仓13向右运动时,则其左侧的边缘将料槽211上部刮平,从而确保料槽211下料的量即为其内部空间容纳的量。

而第三料仓13在运动过程中,则带动第二料仓12下部摆动,从而令第二料仓12内部的物料晃动,不容易出现堵塞问题,且这一做法不会对颗粒物料施加直接的推动力,不容易导致物料破碎。

下料机构2包括料盒21、调节组件22和封闭组件23。料盒21的盒底为平面,且盒底上开设有若干料槽211,料槽211为贯通盒底的通槽;调节组件22包括调节块221,调节块221与料槽211滑动连接,调节组件22可通过调节块221的移动调整料槽211内部的空间大小;封闭组件23位于料盒21下侧,包括若干封闭件231,封闭件231的数量与料槽211的数量对应,封闭件231可进行旋转并封闭料槽211下侧。

本方案通过供料机构1实现颗粒物料的持续供料,借助调节块221的滑动来实现对于料槽211落料量的调整,通过调节块221的滑动,减少料槽211内部的空间体积,从而令每一个料槽211内的单次落料量减少,相反则增加。本方案通过执行转动动作的封闭件231来实现对于料槽211下侧的封闭。通过转动的开合动作控制料槽211落料的开闭,可以更好的避免颗粒物料被粉碎的情况。

在上述实施方案的基础上,参见图5-图7,拨料板141设置有两块,分别位于第三料仓13活动方向的两侧,且两个拨料板141上端的间距小于下端的间距;拨料板组14还包括侧连接板142,侧连接板142设置有两块,分别位于两个拨料板141的端部之间,侧连接板142和拨料板141形成一个上下开通的合体结构,拨料板141呈近似“八”字状设置;侧连接板142的上部与第三料仓13的外部支撑结构通过拨料转轴144转动连接;侧连接板142与拨料驱动组件143联动,由拨料驱动组件143驱动侧连接板142以拨料转轴144为轴往复摆动。拨料板141上部形成外翻的翻边结构,拨料板141可选用橡胶类的弹性材质制成。

在第三料仓13外侧设置有第三料仓架132,第三料仓13外侧一侧与第三料仓13固定连接,另一侧与料仓驱动组件16联动,第三料仓架132可由料仓驱动组件16驱动做往复平移运动;拨料转轴144与第三料仓架132转动连接,且与第三料仓架132同步做往复平移运动;拨料驱动组件143包括拨料缸1431,拨料杆1431选用气缸,其固定部与第三料仓架132转动连接;拨料缸1431与拨料转轴144之间通过拨料连接块1432联动,拨料连接块1432一端与拨料缸1431的活动端转动连接,另一端与拨料转轴144固定连接。

通过该结构,在料仓驱动组件16驱动第三料仓架132进行平移时,拨料组件14同步进行平移。且在平移的过程中,由拨料缸1431带动侧连接板142进行摆动动作,从而拨料板141进行摆动。具体执行过程为,第三料仓13朝向如图5的左侧运动时,拨料缸1431回缩,此时左侧的拨料板141抬高,右侧拨料板141与下料机构2的料盒21上侧面相抵。该动作下,将颗粒物料推向料盒21上的料槽211内。当第三料仓13朝向图5中右侧运动时,则拨料杆1431伸长,左侧拨料板141与料盒21上侧面相抵。该动作下,将料槽211上侧刮平。从而确保料槽211下料的量仅为其内部空间的颗粒物料。

本方案以刮料板141作为料盒21上物料的刮平机构。刮料板141的运动路径在刮平的过程中的运动路径为自身的旋转摆动与第三料仓13的平移动作这而成的曲线,该曲线前部分为弧形,后部分则为贴合料盒21上侧的平移。且因为该弧线的前部是结合摆动加平移的动作,所以相比一般的摆动而言,刮料板141下边缘形成的运动路径更为平缓,这就可以在对内部的颗粒物料基本不会造成碾碎的情况下将其进行推动,从而避免刮平料槽211上侧时出现颗粒物料粉碎的情况。

在上述实施方案的基础上,第二仓体121外部两侧设置有两块吸尘板122,吸尘板122成对称设置,吸尘板122与第二仓体121的外壁之间留有间距,吸尘板122上设置有料仓引风管组123。通过设置吸尘板122,可以结合负压吸引装置,将料仓内的粉尘引导出料仓。参见图5,第二料仓12还包括固定设置在第二仓体121上端开口处相对两侧的料仓挡板124,料仓挡板124形成朝向开口内侧设置的翻边结构。吸尘板122上端对应料仓挡板124设置有吸尘挡板125,吸尘挡板125位于料仓挡板124上方,且吸尘挡板125朝向第一料仓11倾斜设置。如图4所示,通过料仓挡板124和吸尘挡板125的设置,可以一定程度减少第二料仓12向上飘出的粉尘。而通过吸尘挡板125还可以将第二料仓12上部飘出的粉尘吸引排出。

在上述实施方案的基础上,参见图5,两个吸尘板122下端均设置有弯折板,弯折板朝向远离第二仓体12的方向弯折,两个吸尘板122下端的弯折板形成喇叭口结构,开口大的一端为下端;两个吸尘板122下边缘的开口内侧壁间距大于或等于第三料仓13上端的外壁间距。通过这一结构的设置,吸尘板122上方以吸引第二料仓12上部飘出的粉尘为主。下部则可以吸引第三料仓13飘出的粉尘。从而减少第二料仓12和第三料仓13两个活动仓体的粉尘飘散问题。

在上述实施方案的基础上,吸尘板122上设置有吸尘腔126,吸尘腔126为吸尘板122朝向远离第二仓体121凹陷的空腔;吸尘腔126位于料仓挡板124和弯折板之间,料仓引风管设置在吸尘腔126的腔壁上。吸尘腔126内设置有滤网。通过设置吸尘腔126的机构,可以更好的利用负压产生的吸引风力将粉尘汇聚至吸尘腔126内,配合设置的滤网,则便于将较大的颗粒挡住,被挡住的颗粒可以经过吸尘板122和第二仓体12外壁之间的间距再回落至第三料仓13内。

在上述实施方案的基础上,参见图2,供料架15作为整个装置的支撑结构,供料架15下部设置有滑块滑轨组合151,且供料架15与主调节缸152的活动端连接。该结构便于将本装置与其它结合进行组合安装,且通过主调节缸152可以更方便的调节整个装置的位置。

在上述实施方案的基础上,参见图8-图10,料槽211以料盒21的长度方向成直线阵列设置。封闭件231旋转的转轴轴线方向与料盒21的长度方向平行。料槽211为长条状的矩形槽,调节块221为对应料槽的矩形条状块体;调节块221两个平行的侧壁与料槽211两内壁相贴。

料槽211下侧面为平面,调节块221下侧面与料槽211下侧面齐平,封闭件231上侧面为平面;当封闭件231向上转动时,封闭件231与料槽211下侧面相贴。

本方案通过调节块221的滑动来实现对于料槽211落料量的调整,通过调节块221的滑动,减少料槽211内部的空间体积,从而令每一个料槽211内的单次落料量减少,相反则增加。本方案通过执行转动动作的封闭件231来实现对于料槽211下侧的封闭。通过转动的开合动作控制料槽211落料的开闭,可以更好的避免颗粒物料的粉碎。

当第三料仓13通过运动将颗粒物料推送至料槽211上方后,并且第三料仓13反向运动将料槽211上方刮平,此时封闭件231下翻开启,料槽211内的物料落下,从而实现单次定量物料的下料。

在上述实施方案的基础上,参见图10,调节组件22包括若干个调节电机222,调节电机222对应每个调节块221设置有一个;调节电机222和调节块221之间通过调节传动组件223作为动力的传输组件。调节传动组件223包括调节丝杆2231和传动齿轮组2232。其中调节丝杆2231与调节块221螺纹连接,调节丝杆2231的轴线与其对应的料槽211的长度方向平行;传动齿轮组2232为锥齿轮组合,用于调节电机222的电机轴和调节丝杆2231之间的传动。锥齿轮组合中的一个锥齿轮与调节电机222的电机轴,另一个锥齿轮与调节丝杆2231一端固定连接。优选为,封闭组件23还包括:

在上述实施方案的基础上,封闭组件23还包括封闭转轴232,封闭转轴232设置有一根,所有封闭件231均与封闭转轴232固定连接,封闭转轴232的轴线与料盒的长度方向平行;由封闭驱动组件233驱动封闭转轴232旋转。封闭驱动组件233包括封闭连接块2331和封闭动力件2332。封闭动力间2332为气缸,封闭连接块2331一端与封闭转轴232固定连接,另一端与封闭动力件2332的活动端转动连接。封闭动力件2332的固定端与外部支撑结构转动连接。

在上述实施方案的基础上,在料盒一侧设置有下引风管24,下引风管24包括一根主管,主管上对应每个料槽211均设置有一根支管,每根支管延伸至一个料槽211下方,且支管的端部朝向封闭件231设置。下引风管24与负压设备连接,通过负压引风起到对料槽211下方飘散的粉尘进行吸引的作用。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。