一种刚性填埋危险废物减量化预处理方法

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及危废填埋技术领域,更具体的是涉及刚性填埋危险废物减量化预处理方法技术领域。

背景技术

为完善危险废物填埋场运行及监测技术要求,国家生态环境部2019年9月发布《危险废物填埋污染物控制标准》(GB 18598-2019),已于2020年6月1日实施。标准要求“除a)医疗废物,b)与衬层具有不相容性反应的废物,c)液态废物,不具有反应性、易燃性或经预处理不再具有反应性、易燃性的废物,可进入刚性填埋场”,同时标准提出进入柔性填埋场的填埋要求。

GB18598-2019要求刚性填埋的填埋单元体积≤250m

公开号为CN112644819A,专利名称为“了一种危险废物刚性填埋的预处理工艺”的专利公开了如下内容:一种危废刚性填埋预处理工艺,包括吨袋提升系统、破袋进料系统、密闭除尘系统、混合搅拌系统、吨袋包装系统、称重系统以及PLC控制系统。本发明对于入场不合格的危废包装重新破袋装袋;对相似相容危废,混料后重新装袋,降低含水率;包装时,吨袋通过振动平台振动,夯实袋内危废,达到减容效果。该技术通过对入场不合格的危废包装重新破袋装袋;对相似相容危废,混料后重新装袋,降低含水率;同时包装时,吨袋通过振动平台振动,夯实袋内危废,达到减容效果。但是该专利仅仅通过重新装袋,减容效果有限。

公开号为CN113894134A,专利名称为“了一种危险废物刚性填埋的预处理工艺”的专利公开了如下内容:本发明公开了一种危废填埋作业系统及方法,该作业系统包括:冲压成型装置,用于将危废物料冲压成块状预制体;堆垛装置,用于将所述块状预制体堆垛在刚性填埋场的单元格内。该作业系统及方法能够提高刚性填埋场的库容利用率,节约刚性填埋场资源。该方案通过将危废物料冲压成块状预制体后,再将块状预制体堆垛在刚性填埋场的单元格内。通过设置预制体的形状,再进行合理堆叠,可以合理利用刚性填埋场的单元格空间,与现有吨袋填埋方式相比,能够大幅度提高危废填埋的堆积密度,刚性填埋场的库容利用率高,节约了刚性填埋场的资源。但该专利未考虑部分危废物料难以冲压成预制体,同时通过冲压预制体减容效果同样有限。

上述两篇专利能够解决危险废物刚性填埋的问题,但是上述两篇专利对于危险废物刚性填埋减容效果有限,现需开发一种减容效果更佳的预处理方法。

发明内容

本发明的目的在于:为了解决现有危险废物刚性填埋场吨袋填埋存在填埋减容效果有限,造成的刚性填埋库利用率低技术问题,本发明提供一种刚性填埋危险废物减量化预处理方法。可有效增加危险废物刚性填埋库容利用率。

本发明为了实现上述目的具体采用以下技术方案:

本发明提供一种刚性填埋危险废物减量化预处理方法,包括如下步骤:

S1、物料破袋:将装有刚性填埋危废的吨袋破袋,然后将刚性填埋危废放入送料机构进行提升进料;

S2、物料加热热解:将经过步骤S1处理的刚性填埋危废提升进料至回转炉中进行高温热解预处理,烘干刚性填埋危废的水分,同时实现刚性填埋危废中有机物的热解,得到预处理废物,并产生热解烟气及低温烟气;

S3、尾气处置:步骤S2中产生的热解烟气通过再次燃烧处理,将热解烟气中有机物充分焚烧,解除热解烟气污染特性,达到排放标准后排放;

S4、物料降温包装:步骤S2中得到的预处理废物降温至常温后进行粘合压饼及套袋得到待填埋废物;

S5、刚性填埋:将经过步骤S4处理的待填埋废物进行刚性填埋。

具体来说,将刚性填埋危废进行高温热解其中的有机物,结合粘合压饼成型工艺,可以实现最大化的填埋减容,高效增加刚性填埋场利用率。

进一步地,步骤S2中,回转炉包括两段夹套,两段夹套分别工作段夹套和冷却段夹套,工作段夹套用于刚性填埋危废加热热解得到得到预处理废物,并产生热解烟气;冷却段夹套用于预处理废物的冷却,并产生低温烟气。

具体来说,公开了回转炉的一种具体结构形式,是一个两段夹套回转炉,一段实现了刚性填埋危废中的有机物加热热解,一段夹套实现热解后的预处理废物冷却,便于后续的填埋处理。

进一步地,工作段夹套的加热热源为焚烧类危废综合处置场内焚烧系统二燃室出口的高温烟气。

具体来说,具体公开了一种工作段夹套的加热热源的来源,本方案中综合利用了焚烧类危废综合处置场内焚烧系统二燃室出口的高温烟气。危废分为焚烧类危废及刚性填埋危废,焚烧类危废通过焚烧类危废综合处置场内焚烧系统处理,刚性填埋危废通过方案的系统处理,本方案中的刚性填埋危废热解的热源利用了焚烧类危废处理系统中焚烧类危废焚烧产生的高温烟气,实现了能源的综合利用。

进一步地,冷却段夹套采用水冷进行换热降温。

具体来说,公开了一种冷却段夹套的优选冷却方式,水冷方式结构简单,具有使用成本低的优点,另外,冷却段夹套也可以采用他能够实现设计目的的冷却方式。

进一步地,将低温烟气引入焚烧类危废综合处置场焚烧系统的尾气吸收系统,经过处理后达标排放。

具体来说,危废分为焚烧类危废及刚性填埋危废,焚烧类危废通过焚烧类危废综合处置场内焚烧系统处理,刚性填埋危废通过方案的系统处理,本方案中的刚性填埋危废热解后得到的预处理废物经过冷却得到的低温烟气,低温烟气利用了焚烧类危废处理系统中的尾气吸收系统进行吸收处理,实现了能源的综合利用。

进一步地,步骤S2中,回转炉温度设置为400℃-600℃,回转炉内刚性填埋危废反应时间为30min-60min。

具体来说,公开了回转炉的工作时的优选工作温度范围及反应时间范围,在该温度范围及反应时间范围类,使得刚性填埋危废中的有机物热解效率高级热解彻底。

进一步地,步骤S2中,回转炉内的氧含量控制在6%-10%。

具体来说,公开了回转炉的工作时的优选氧含量范围,6%-10%的含氧量提高了反应速度缩短了反应时间。

进一步地,步骤S2中,回转炉可替换为流化床进行刚性填埋危废的加热热解过程。

具体来说,限定了可以用流化床代替回转炉进行刚性填埋危废中的有机物加热热解,也可以采用其他能够实现刚性填埋危废中的有机物加热热解的设备。

进一步地,步骤S3中,热解烟气将引入至焚烧类危废综合处置场内焚烧系统二燃室入口,进行高温焚烧维持二燃室的温度,从而实现系统能源的耦合充分利用。

具体来说,危废分为焚烧类危废及刚性填埋危废,焚烧类危废通过焚烧类危废综合处置场内焚烧系统处理,刚性填埋危废通过方案的系统处理,刚性填埋危废热解产生的热解烟气(有机气体)送入到焚烧类危废综合处置场内焚烧系统的二燃室内,在二燃室内进一步焚烧,并产生热量,从而实现两种危废处置过程中的热量耦合,最大化减少处置过程中的能耗投入。

进一步地,步骤S4中,预处理废物的粘合过程中所用粘合剂为腐殖酸钠,添加比例为0.5-3%。

具体来说,公开了一种优选的腐殖酸钠粘合剂,也可以选择其他能够实现设计目的的粘合剂。

本发明的有益效果如下:

1、将刚性填埋危废进行高温热解其中的有机物,结合粘合压饼成型工艺,可以实现最大化的填埋减容,高效增加刚性填埋场利用率。

2、利用焚烧类危废综合处置场内焚烧系统中产生的热量进行刚性填埋危废热解,热解产生的热解烟气(有机烟气)在进入到焚烧类危废综合处置场内焚烧系统进行焚烧,可产生热量,从而实现处置过程中的热量耦合,最大化减少处置过程中的能耗投入。

附图说明

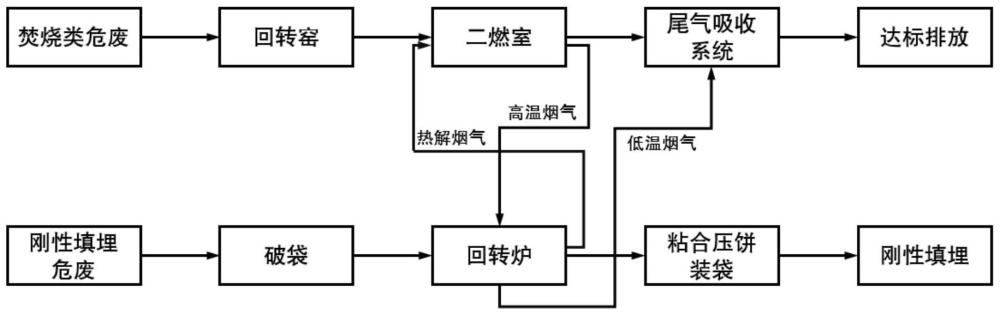

图1是本发明一种刚性填埋危险废物减量化预处理方法的工艺图;

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

如图1所示,本实施例提供一种刚性填埋危险废物减量化预处理方法,以刚性填埋废物的质量0.91t为例,包括如下步骤:

S1、物料破袋:将装有刚性填埋危废1的吨袋破袋,然后将刚性填埋危废放入送料机构进行提升进料;

S2、物料加热热解:将经过步骤S1处理的刚性填埋危废提升进料至回转炉中进行高温热解预处理,回转炉温度设置为400℃,回转炉内刚性填埋危废反应时间为30min,回转炉内的氧含量控制在6%,烘干刚性填埋危废的水分,同时实现刚性填埋危废中有机物的热解,得到预处理废物,完成物料减重57.19%,并产生热解烟气及低温烟气;

回转炉包括两段夹套,两段夹套分别工作段夹套和冷却段夹套,工作段夹套用于刚性填埋危废加热热解得到得到预处理废物,并产生热解烟气;冷却段夹套用于预处理废物的冷却,并产生低温烟气;

工作段夹套的加热热源为焚烧类危废综合处置场内焚烧系统二燃室出口的高温烟气;冷却段夹套采用水冷进行换热降温;

将低温烟气引入焚烧类危废综合处置场焚烧系统的尾气吸收系统,经过处理后达标排放。

S3、尾气处置:步骤S2中产生的热解烟气通过再次燃烧处理,将热解烟气中有机物充分焚烧,解除热解烟气污染特性,达到排放标准后排放;

热解烟气将引入至焚烧类危废综合处置场内焚烧系统二燃室入口,进行高温焚烧维持二燃室的温度,从而实现系统能源的耦合充分利用;

S4、物料降温包装:步骤S2中得到的预处理废物降温至常温后进行粘合压饼及套袋得到待填埋废物;预处理废物的粘合所用粘合剂为腐殖酸钠,添加比例为0.5%;

S5、刚性填埋:将经过步骤S4处理的待填埋废物进行刚性填埋。

下表以刚性填埋废物的质量0.91t为例,刚性填埋利用率是用收废的质量来除以实际填埋的体积得到的数据,可知本实施例方法公开的技术方案具有更优的刚性填埋利用率,节约了填埋空间。

实施例2

如图1所示,本实施例提供一种刚性填埋危险废物减量化预处理方法,以刚性填埋废物的质量0.96t为例,,包括如下步骤:

S1、物料破袋:将装有刚性填埋危废的吨袋破袋,然后将刚性填埋危废放入送料机构进行提升进料;

S2、物料加热热解:将经过步骤S1处理的刚性填埋危废提升进料至回转炉中进行高温热解预处理,回转炉温度设置为450℃,回转炉内刚性填埋危废反应时间为45min,回转炉内的氧含量控制在8%,烘干刚性填埋危废的水分,同时实现刚性填埋危废中有机物的热解,得到预处理废物,完成物料减重35.72%,并产生热解烟气及低温烟气;

回转炉包括两段夹套,两段夹套分别工作段夹套和冷却段夹套,工作段夹套用于刚性填埋危废加热热解得到得到预处理废物,并产生热解烟气;冷却段夹套用于预处理废物的冷却,并产生低温烟气;

工作段夹套的加热热源为焚烧类危废综合处置场内焚烧系统二燃室出口的高温烟气;冷却段夹套采用水冷进行换热降温;

将低温烟气引入焚烧类危废综合处置场焚烧系统的尾气吸收系统,经过处理后达标排放

S3、尾气处置:步骤S2中产生的热解烟气通过再次燃烧处理,将热解烟气中有机物充分焚烧,解除热解烟气污染特性,达到排放标准后排放;

热解烟气将引入至焚烧类危废综合处置场内焚烧系统二燃室入口,进行高温焚烧维持二燃室的温度,从而实现系统能源的耦合充分利用;

S4、物料降温包装:步骤S2中得到的预处理废物降温至常温后进行粘合压饼及套袋得到待填埋废物;预处理废物的粘合所用粘合剂为腐殖酸钠,添加比例为1.5%;

S5、刚性填埋:将经过步骤S4处理的待填埋废物进行刚性填埋。

下表以刚性填埋废物的质量0.96t为例,刚性填埋利用率是用收废的质量来除以实际填埋的体积得到的数据,可知本实施例方法公开的技术方案具有更优的刚性填埋利用率,节约了填埋空间。

实施例3

如图1所示,本实施例提供一种刚性填埋危险废物减量化预处理方法,以刚性填埋废物的质量1.22t为例,包括如下步骤:

S1、物料破袋:将装有刚性填埋危废的吨袋破袋,然后将刚性填埋危废放入送料机构进行提升进料;

S2、物料加热热解:将经过步骤S1处理的刚性填埋危废提升进料至回转炉中进行高温热解预处理,回转炉温度设置为600℃,回转炉内刚性填埋危废反应时间为60min,回转炉内的氧含量控制在10%,烘干刚性填埋危废的水分,同时实现刚性填埋危废中有机物的热解,得到预处理废物,完成物料减重8.09%,并产生热解烟气及低温烟气;

回转炉包括两段夹套,两段夹套分别工作段夹套和冷却段夹套,工作段夹套用于刚性填埋危废加热热解得到得到预处理废物,并产生热解烟气;冷却段夹套用于预处理废物的冷却,并产生低温烟气;

工作段夹套的加热热源为焚烧类危废综合处置场内焚烧系统二燃室出口的高温烟气;冷却段夹套采用水冷进行换热降温;

将低温烟气引入焚烧类危废综合处置场焚烧系统的尾气吸收系统,经过处理后达标排放

S3、尾气处置:步骤S2中产生的热解烟气通过再次燃烧处理,将热解烟气中有机物充分焚烧,解除热解烟气污染特性,达到排放标准后排放;

热解烟气将引入至焚烧类危废综合处置场内焚烧系统二燃室入口,进行高温焚烧维持二燃室的温度,从而实现系统能源的耦合充分利用;

S4、物料降温包装:步骤S2中得到的预处理废物降温至常温后进行粘合压饼及套袋得到待填埋废物;预处理废物的粘合所用粘合剂为腐殖酸钠,添加比例为3%;

S5、刚性填埋:将经过步骤S4处理的待填埋废物进行刚性填埋。

下表以刚性填埋废物的质量1.22t为例,刚性填埋利用率是用收废的质量来除以实际填埋的体积得到的数据比例,可知本实施例方法公开的技术方案具有更优的刚性填埋利用率,节约了填埋空间。