一种矿井巷道假底的现场制作方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及煤矿开采技术领域,具体涉及一种矿井巷道假底的现场制作方法。

背景技术

煤矿开采过程中,随着矿井巷道的不断掘进,会遇到两巷顶底贯通的情况,将巷道隔断后造成运输、运煤系统瘫痪,若重新设计巷道则会造成矿井资源损失、矿井接续紧张等问题,影响矿井生产。尤其在目前大量高品位矿产资源无法被完全开发利用,导致矿山资源储量和品位急剧下降,宝贵矿产资源浪费较大的背景下,矿产资源的可持续发展显得尤为重要。

为确保采矿作业安全及产品运输便捷,需要制作巷道假底将巷道贯通掘进过程中形成的隔断区段上下隔开,现有技术普遍采用提前制作假底的方法,再将其应用到巷道内,但是这种方法不能普遍适用于掘进过程中偶遇两巷顶底贯通,急需现场铺设假底的工况,局限性较大,且掘进过程中一旦遇到巷道顶底贯通的情况,工作空间尤为狭小且不规则,在假底下方为空巷的情况下,安装提前制作好的假底难度较大,因此,需要结合现场实际工况,提供一种适用于工作现场灵活便捷制作巷道假底的方法,使其广泛适用于掘进过程中巷道顶底贯通的情况。

发明内容

本发明提供了一种矿井巷道假底的现场制作方法,目的在于解决掘进过程中巷道顶底贯通时,现有巷道假底不适用且安装难度较大的问题。

本发明为一种矿井巷道假底的现场制作方法,包括以下步骤:

步骤一:在距离透巷8-15m的顶部巷道处停止掘进,并在贯通位置的底部巷道处铺设方木搭建平台,为顶部巷道继续掘进提供条件;

步骤二:将顶部巷道在贯通位置沿着掘进方向继续掘进;

步骤三:在顶部巷道的假底纵向轨道与贯通点两侧岩体搭接位置起底,起底高度为假底的轨道厚度和轨道最上层混凝土厚度的总和;

步骤四:将顶部巷道与底部巷道贯通位置的巷道积渣清理干净,然后铺设假底;假底包括纵横交错铺设的若干层废旧轨道,废旧轨道两端与岩体搭接,中间层废旧轨道的上表面和下底面均铺设金属网,金属网与中间层废旧轨道固接,最上层废旧轨道按间距200-300mm铺设;

步骤五:在最上层废旧轨道上全断面满铺平板将最上层废旧轨道完全覆盖,平板顶部采用重物压覆,拆除步骤一中方木平台;

步骤六:在顶部巷道与底部巷道贯通位置使用喷浆机从下往上分次喷混凝土制作假顶,混凝土无死角满喷后将废旧轨道及假底两侧间隙完全封堵;

步骤七:待步骤六中混凝土凝固后将平板拆除,在最上层废旧轨道顶部按照最终运行轨道的位置依次铺设橡胶垫及轨枕;

步骤八:在最上层废旧轨道顶部捣制运行轨道底板;

步骤九:待步骤八中运行轨道底板完全凝固后铺设运行轨道。

优选的,步骤二中顶部巷道的掘进距离为3-6m。

优选的,步骤四中废旧轨道两端与岩体搭接长度至少为1.5m。

优选的,步骤四中金属网为镀锌金属网,每块镀锌金属网至少两层。

优选的,步骤六中每次喷混凝土的厚度≤150mm,每次喷涂间隔至少6h,喷射的混凝土总厚度≥324mm。

优选的,步骤六中喷浆混凝土是体积比为1:2:2的水泥、砂子及石子的混合物。

优选的,步骤六中喷混凝土时掺入速凝剂,速凝剂掺入量为水泥重量的4%-6%。

优选的,步骤八中运行轨道底板是由体积比1:3的水泥与混合砂的混合物制成。

优选的,步骤八中运行轨道底板的高度大于轨枕高度的三分之二,并小于轨枕的总高度。

与现有技术相比,本发明的有益效果如下:

1、本发明提供的矿井巷道假底的现场制作方法,相较于传统提前制作假底进行铺设的方法,解决了掘进过程中巷道顶底贯通,需安装假底时工作空间狭小不规则,且假底下方为空巷,不易安装的问题,本方法可结合现场实际工况量身铺设巷道假底,制作灵活,操作便捷。

2、本发明提供的矿井巷道假底的现场制作方法,利用假底将贯通点的顶底巷道隔开,不仅使得顶部巷道满足运输、运煤、行人等生产需求,还使得底部巷道满足通风需求,生产系统完整可靠,大大缩短了采矿周期,提高了采矿效率。所用的巷道假底是以轨道为骨架,配合混凝土制作而成,强度高,密闭性强,而且中间层轨道上下层均铺设金属网,金属网为浆体提供支撑,避免浆体过厚掉落,金属网选用镀锌金属网,持久耐用,韧性强,有效延长了巷道假底的使用寿命,安全可靠。

3、本发明提供的矿井巷道假底的现场制作方法,在轨枕底部铺设橡胶垫,大大减弱了顶部矿车运输材料期间引起的振动,采矿过程更加安全,而且制作巷道假底的材料多选用废旧轨道、废旧橡胶垫等,达到了修旧利废的目的,符合国家节能环保的要求,制作成本低。

4、本发明提供的矿井巷道假底的现场制作方法,使用喷浆机从下往上喷混凝土,可以将轨道及假底两侧间隙完全封堵,避免漏风,混凝土与巷道岩体连成整体后,运输过程更加安全,而且分次喷混凝土可以避免上层未凝固浆体脱落,安全可靠,实用性强。

附图说明

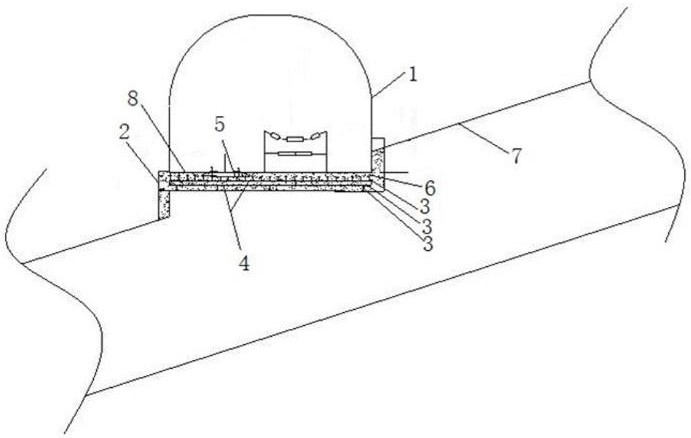

图1为本发明的矿井巷道假底结构示意图;

图2为本发明的矿井巷道假底安装示意图;

图中:1-顶部巷道;2-假底;3-废旧轨道;4-金属网;5-橡胶垫;6-混凝土;7-底部巷道;8-运行轨道底板。

具体实施方式

下面结合实施例对本发明做进一步说明:

实施例1

本发明为某煤矿进风巷岩巷段假底的制作方法,包括以下步骤:

步骤一:在距透巷15m处的顶部巷道1处停掘,并在贯通位置的底部巷道7处铺设方木搭建平台,形成严密空间,确保平台稳固牢靠,为顶部巷道1继续掘进提供条件;

步骤二:将顶部巷道1在贯通位置沿着掘进方向继续掘进6m;

步骤三:在顶部巷道1的假底2搭接位置按照假底总厚度起底424mm;

步骤四:将顶部巷道1与底部巷道7贯通位置的巷道积渣清理干净,然后铺设假底2;假底2包括纵横交错铺设的三层废旧轨道3,每层包括三根质量均为24Kg/m的废旧轨道3,废旧轨道3的两端与岩体搭接长度为1.5m;底层废旧轨道3沿巷道掘进方向(纵向)铺设,中间布置一根后,两侧距巷帮300mm处各布置一根;中间层废旧轨道3横向铺设,中间布置一根后,两侧距底层废旧轨道3两端500mm处各布置一根;最上层废旧轨道3间距200mm纵向布置;中间层废旧轨道3的上表面和下底面均铺设金属网4,金属网4采用35×35mm的双层菱形镀锌金属网,金属网4与废旧轨道3之间用铁丝绑扎牢固;

步骤五:在最上层废旧轨道3上全断面满铺平板将最上层废旧轨道3完全覆盖,平板顶部采用重物压覆;

步骤六:在顶部巷道1与底部巷道7贯通位置使用喷浆机从下往上分三次喷混凝土6制作假顶,每次喷混凝土6的厚度为150mm,每次喷涂间隔6h,混凝土6的总厚度为450mm,混凝土6无死角满喷后,将废旧轨道3及假底2两侧间隙完全封堵;混凝土6为水泥、砂子及石子的体积比为1:2:2的混合物,混凝土6中水泥采用42.5级普通硅酸盐水泥,喷混凝土时掺入速凝剂,速凝剂选用CHS-1型速凝剂,速凝剂掺入量为加入水泥重量的6%;

步骤七:待步骤六中混凝土6凝固后将平板拆除,在最上层废旧轨道3顶部按照最终运行轨道的位置依次铺设橡胶垫5及轨枕;

步骤八:在最上层废旧轨道3顶部捣制厚度为100mm的运行轨道底板8,运行轨道底板8的高度等于轨枕高度的三分之二,强度为C20;运行轨道底板8为体积比1:3的水泥与混合砂的混合物,水泥采用42.5级普通硅酸盐水泥;

步骤九:等待72h,待步骤八中运行轨道底板8完全凝固后铺设运行轨道。

实施例2

本发明为某煤矿进风巷岩巷段假底的制作方法,包括以下步骤:

步骤一:在距透巷12m处的顶部巷道1处停掘,并在贯通位置的底部巷道7处铺设方木搭建平台,形成严密空间,确保平台稳固牢靠,为顶部巷道1继续掘进提供条件;

步骤二:将顶部巷道1在贯通位置沿着掘进方向继续掘进5m;

步骤三:在顶部巷道1的假底2搭接位置按照假底总厚度起底450mm;

步骤四:将顶部巷道1与底部巷道7贯通位置的巷道积渣清理干净,然后铺设假底2;假底2包括纵横交错铺设的三层废旧轨道3,每层包括三根质量均为24Kg/m的废旧轨道3,废旧轨道3的两端与岩体搭接长度为1.8m;底层废旧轨道3沿巷道掘进方向(纵向)铺设,中间布置一根后,两侧距巷帮200mm处各布置一根;中间层废旧轨道3横向铺设,中间布置一根后,两侧距底层废旧轨道3两端500mm处各布置一根;最上层废旧轨道3间距230mm纵向布置;中间层废旧轨道3的上表面和下底面均铺设金属网4,金属网4采用35×35mm的双层菱形镀锌金属网,金属网4与废旧轨道3之间用锚杆锁固;

步骤五:在最上层废旧轨道3上全断面满铺平板将最上层废旧轨道3完全覆盖,平板顶部采用重物压覆;

步骤六:在顶部巷道1与底部巷道7贯通位置使用喷浆机从下往上分三次喷混凝土6制作假顶,每次喷混凝土6的厚度为120mm,每次喷涂间隔6h,混凝土6的总厚度为360mm,混凝土6无死角满喷后,将废旧轨道3及假底2两侧间隙完全封堵;喷射混凝土6为水泥、砂子及石子的体积比为1:2:2的混合物,混凝土6中水泥采用42.5级普通硅酸盐水泥,喷混凝土时掺入速凝剂,速凝剂选用CHS-1型速凝剂,速凝剂掺入量为加入水泥重量的4%;

步骤七:待步骤六中混凝土6凝固后将平板拆除,在最上层废旧轨道3顶部按照最终运行轨道的位置依次铺设橡胶垫5及轨枕;

步骤八:在最上层废旧轨道3顶部捣制厚度为100mm的运行轨道底板8,运行轨道底板8的高度等于轨枕高度的三分之二,强度为C20;运行轨道底板8为体积比1:3的水泥与混合砂的混合物,水泥采用42.5级普通硅酸盐水泥;

步骤九:等待72h,待步骤八中运行轨道底板8完全凝固后铺设运行轨道。

实施例3

本发明为某煤矿进风巷岩巷段假底的制作方法,包括以下步骤:

步骤一:在距透巷8m处的顶部巷道1处停掘,并在贯通位置的底部巷道7处铺设方木搭建平台,形成严密空间,确保平台稳固牢靠,为顶部巷道1继续掘进提供条件;

步骤二:将顶部巷道1在贯通位置沿着掘进方向继续掘进4m;

步骤三:在顶部巷道1的假底2搭接位置按照假底总厚度起底440mm;

步骤四:将顶部巷道1与底部巷道7贯通位置的巷道积渣清理干净,然后铺设假底2;假底2包括纵横交错铺设的三层废旧轨道3,每层包括三根质量均为24Kg/m的废旧轨道3,废旧轨道3的两端与岩体搭接长度为1.6m;底层废旧轨道3沿巷道掘进方向(纵向)铺设,中间布置一根后,两侧距巷帮200mm处各布置一根;中间层废旧轨道3横向铺设,中间布置一根后,两侧距底层废旧轨道3两端500mm处各布置一根;最上层废旧轨道3间距200mm纵向布置;中间层废旧轨道3的上表面和下底面均铺设金属网4,金属网4采用35×35mm的双层菱形镀锌金属网,金属网4与废旧轨道3之间用铁丝绑扎牢固;

步骤五:在最上层废旧轨道3上全断面满铺平板将最上层废旧轨道3完全覆盖,平板顶部采用重物压覆;

步骤六:在顶部巷道1与底部巷道7贯通位置使用喷浆机从下往上分三次喷混凝土6制作假顶,每次喷混凝土6的厚度为100mm,每次喷涂间隔6h,混凝土6的总厚度为300mm,混凝土6无死角满喷后,将废旧轨道3及假底2两侧间隙完全封堵;混凝土6为水泥、砂子及石子的体积比为1:2:2的混合物,混凝土6中水泥采用42.5级普通硅酸盐水泥,喷混凝土时掺入速凝剂,速凝剂选用CHS-1型速凝剂,速凝剂掺入量为加入水泥重量的4%;

步骤七:待步骤六中混凝土6凝固后将平板拆除,在最上层废旧轨道3顶部按照最终运行轨道的位置依次铺设橡胶垫5及轨枕;

步骤八:在最上层废旧轨道3顶部捣制厚度为100mm的运行轨道底板8,运行轨道底板8的高度等于轨枕高度的三分之二,强度为C20;运行轨道底板8为体积比1:3的水泥与混合砂的混合物,水泥采用42.5级普通硅酸盐水泥;

步骤九:等待72h,待步骤八中运行轨道底板8完全凝固后铺设运行轨道。

上述实施例示出的工程竣工后由各生产部门进行联合验收,验收合格后投入使用。采矿期间使用时均未出现假底断裂及浆体脱落等现象,且无甲烷等有害气体流出,符合安全生产标准。