一种洒水车铝合金水枪表面抛光设备

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及洒水车水枪加工技术领域,特别涉及一种洒水车铝合金水枪表面抛光设备。

背景技术

洒水车通过水枪喷出加压液体来对路面、树木、绿化带、草坪绿化、建筑等进行冲洗,洒水车的水枪主要由底座、加长杆和可调炮头组成。

其中加长杆通常通过浇筑制作而成,浇筑成型后位于模具连接处位置会存在凸边,需要进行打磨抛光以保证后期电镀效果,从而提高使用寿命。

但是在目前的洒水车铝合金水枪表面抛光过程中主要存在以下问题:1、加长杆的打磨常通过人工操作和机器人操作;人工操作时加长杆的转动打磨不稳定,从而造成加长杆表面打磨凹凸不平整,且加工时操作人员直接暴露在加工位置,并与加工位置较近,存在较大安全隐患;而机器人打磨制造以及维护的成本较高。

2、通常加工杆加工完成后表面会形成氧化层,所以打磨时先打磨氧化层以及凸边,再进一步进行抛光处理,而该方式需要通过不同目数的打磨带进行加工操作,以致在抛光过程中需要多次转动身躯,进而容易工作疲劳影响加工效率。

所以为了确保加工的安全性、降低制造成本,提高加工效率;本发明提供了一种洒水车铝合金水枪表面抛光设备。

发明内容

为了实现上述目的,本发明采用以下技术方案:一种洒水车铝合金水枪表面抛光设备,包括壳体;所述的壳体上端面铰接有盖板,壳体的后侧内壁设置有一号打磨机构,壳体的左右两侧共同设置有驱动机构,一号打磨机构的下方设置有二号打磨机构。

所述的一号打磨机构包括轨迹槽,所述壳体后侧内壁开设有轨迹槽,壳体后侧内壁设置有驱动板,驱动板呈凵型结构且开口朝上,驱动板通过限位柱与轨迹槽滑动配合,驱动板上开设有左右贯通的方槽,方槽内转动连接有圆盘,圆盘上螺纹连接有螺纹杆,螺纹杆与壳体侧壁转动连接,驱动板竖直段的相对面均铰接有一个连接板,两个连接板的相对面之间前后对称设置有两个辊轴,两个辊轴上左右对称各缠绕有一个打磨带,且两个打磨带目数不同,两个打磨带之间设置有张紧单元,连接板的远离驱动板的一侧设置有支撑件。

所述的张紧单元包括驱动杆,所述两个连接板之间转动连接有位于辊轴之间的驱动杆,驱动杆上设置有固定板,且固定板呈X形结构,固定板的四个端部均设置有一个压辊,压辊分别与对应打磨带的上下内壁抵触,驱动杆端部设置有调节件。

优选的,所述的驱动机构包括固定块,所述壳体的左右两侧均安装有一个固定块,左侧的固定块内部设置有伸缩气缸,伸缩气缸的伸缩端延伸至壳体内部,伸缩气缸的伸缩端转动连接有套筒,右侧的固定块内部安装有电机,电机的输出轴延伸至壳体内部,电机的输出轴设置有法兰盘,法兰盘远离电机的一侧设置有固定件。

优选的,所述的支撑件包括连杆,所述连接板远离驱动板的一端均铰接有连杆,两个连杆远离连接板的一端的相对面均铰接有轴板,轴板远离连杆的一侧共同滑动连接有导向杆,且导向杆通过支座安装在盖板的内侧底壁。

优选的,所述的调节件包括调节杆,所述驱动杆两端均铰接有调节杆,位于左侧的调节杆安装在壳体内壁上,位于右侧的调节杆端部延伸至固定块内,固定块内部的调节杆端安装有蜗轮,蜗轮的一侧啮合有蜗杆,蜗杆上端贯穿固定块上端后设置有刻度盘,且蜗杆与固定块转动连接。

优选的,所述的二号打磨机构包括支撑板,所述壳体左侧内部设置有支撑板,支撑板上端面左右对称各开设有一个滑槽,两个滑槽之间前后对称各通过滑板滑动连接有一个打磨块,且打磨块呈梯形结构,两个打磨块之间设置有驱动盘,驱动盘靠近边缘位置与滑板之间设置有推拉杆,驱动盘通过皮带轮机构与蜗杆连接。

优选的,所述的固定件包括插杆,所述法兰盘远离电机的一侧沿其周向方向均匀设置有插杆,插杆内开设有槽道,槽道内滑动连接有顶杆,顶杆远离插杆的一侧共同设置有圆环,插杆靠近法兰盘轴心的一侧滑动连接有抵触块,且抵触块直角梯形结构,抵触块的倾斜面与顶杆抵触,抵触块的倾斜面设置有位于顶杆靠近法兰盘一侧的矩形块,矩形块与槽道之间设置有复位弹簧。

优选的,所述的轨迹槽分为水平段和倾斜段两部分,限位柱同一水平方向设置有四个,且限位柱呈T形结构,位于右侧的两个限位柱对应右侧的打磨带,剩余两个限位柱对应左侧的打磨带。

优选的,所述的抵触块远离复位弹簧的一侧端面设置有橡胶垫。

本发明的有益效果在于:一、本发明通过一号打磨机构实现对加长杆的粗、精打磨的调节,从而实现对加长杆进行粗打磨去除凸起的杂质,再进行精打磨去除纹路的效果,进而提高后期电镀质量,延长使用寿命。

二、本发明设置的支撑件通过连杆与盖板的连接,从实现打开盖板的同时使打磨带远离作业对象,方便对作业对象进行更换,关闭盖板时打磨带靠近作业对象,缩短调节打磨带时间,从而提高加工效率。

三、本发明设置的张紧单元可通过调节件控制打磨带与加长杆之间的距离,以确保加长杆打磨到位,并控制打磨深度保证加长杆外径尺寸,避免打磨过渡造成报废,且控制在盖板闭合后进行打磨操作,从而提高了打磨过程中的安全性,避免碎屑飞溅。

附图说明

下面结合附图和实施例对本发明进一步说明。

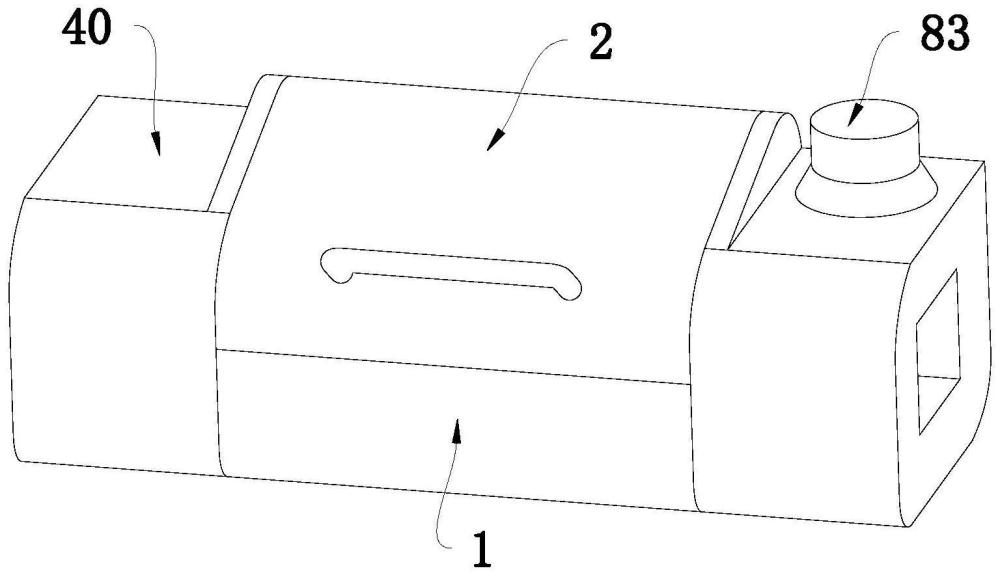

图1是本发明的主体结构示意图。

图2是本发明的水平剖视图。

图3是本发明的固定件部分结构示意图。

图4是本发明的壳体、盖板和一号打磨机构的结构示意图。

图5是本发明的轨迹槽结构示意图。

图6是本发明的一号打磨机构的第一视角结构示意图。

图7是本发明的一号打磨机构的第二视角结构示意图。

图8是本发明的调节件结构示意图。

图9是本发明二号打磨机构结构示意图。

图中:1、壳体;2、盖板;3、一号打磨机构;4、驱动机构;5、二号打磨机构;30、轨迹槽;31、驱动板;32、限位柱;33、方槽;34、圆盘;35、螺纹杆;36、连接板;37、辊轴;38、打磨带;6、张紧单元;7、支撑件;60、驱动杆;61、固定板;62、压辊;8、调节件;40、固定块;41、伸缩气缸;42、套筒;43、法兰盘;9、固定件;70、连杆;71、轴板;72、导向杆;50、支撑板;51、滑槽;52、打磨块;53、驱动盘;54、推拉杆;90、插杆;91、槽道;92、顶杆;93、抵触块;94、矩形块;95、复位弹簧;80、调节杆;81、蜗轮;82、蜗杆;83、刻度盘;10、橡胶垫。

具体实施方式

下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

参阅图1、图2和图4,一种洒水车铝合金水枪表面抛光设备,包括壳体1;所述的壳体1上端面铰接有盖板2,壳体1的后侧内壁设置有一号打磨机构3,壳体1的左右两侧共同设置有驱动机构4,一号打磨机构3的下方设置有二号打磨机构5。

参阅图1和图2,所述的驱动机构4包括固定块40,所述壳体1的左右两侧均安装有一个固定块40,左侧的固定块40内部设置有伸缩气缸41,伸缩气缸41的伸缩端延伸至壳体1内部,伸缩气缸41的伸缩端转动连接有套筒42,右侧的固定块40内部安装有内置电机,内置电机的输出轴延伸至壳体1内部,内置电机的输出轴设置有法兰盘43,法兰盘43远离内置电机的一侧设置有固定件9。

参阅图2和图3,所述的固定件9包括插杆90,所述法兰盘43远离内置电机的一侧沿其周向方向均匀设置有插杆90,插杆90内开设有槽道91,槽道91内滑动连接有顶杆92,顶杆92远离插杆90的一侧共同设置有圆环,插杆90靠近法兰盘43轴心的一侧滑动连接有抵触块93,且抵触块93直角梯形结构,抵触块93的倾斜面与顶杆92抵触,抵触块93的倾斜面设置有位于顶杆92靠近法兰盘43一侧的矩形块94,矩形块94与槽道91之间设置有复位弹簧95。

具体工作时,人工打开盖板2,再将加长杆右端对准圆环插入,之后气缸推动套筒42使其套在加长杆左端,并推动加长杆向法兰盘43靠近,从而通过圆环推挤顶杆92,顶杆92与抵触块93斜面抵触,使得抵触块93向外侧移动与加长杆内壁贴合,对加长杆实施内夹持,进而可通过内置电机的旋转可带动加长杆进行旋转打磨。

参阅图3,所述的抵触块93远离复位弹簧95的一侧端面设置有橡胶垫10;具体工作时,橡胶垫10即增加了抵触块93与加长杆之间的摩擦力,又避免挤压过程中抵触块93对加长杆右端的内螺纹牙造成挤压损坏影响使用。

参阅图1、图4、图5、图6和图7,所述的一号打磨机构3包括轨迹槽30,所述壳体1后侧内壁开设有轨迹槽30,壳体1后侧内壁设置有驱动板31,驱动板31呈凵型结构且开口朝上,驱动板31通过限位柱32与轨迹槽30滑动配合,驱动板31上开设有左右贯通的方槽33,方槽33内转动连接有圆盘34,圆盘34上螺纹连接有螺纹杆35,螺纹杆35与壳体1侧壁转动连接,驱动板31竖直段的相对面均铰接有一个连接板36,两个连接板36的相对面之间前后对称设置有两个辊轴37,两个辊轴37上左右对称各缠绕有一个打磨带38,且两个打磨带38目数不同,两个打磨带38之间设置有张紧单元6,连接板36的远离驱动板31的一侧设置有支撑件7。

具体工作时,人工打开盖板2,盖板2打开过程中会通过支撑件7将打磨带38抬起,之后将待打磨的加长杆放置到壳体1内部通过驱动机构4固定,之后关闭盖板2,支撑件7同时带动打磨带38靠近加长杆,之后利用现有伺服电机带动螺纹杆35旋转,螺纹杆35带动圆盘34水平移动,圆盘水平移动带动驱动板31同步移动,驱动板31会沿轨迹槽30移动,并带动打磨带38对加长杆进行打磨加工。

参阅图4和图5,所述的轨迹槽30分为水平段和倾斜段两部分,限位柱32于同一水平线上均匀设置有四个,且限位柱32呈T形结构,位于右侧的两个限位柱32对应右侧的打磨带38,剩余两个限位柱32对应的左侧打磨带38。

具体工作时,利用现有伺服电机驱动螺纹杆35旋转,螺纹杆35转动带动圆盘34移动,圆盘34带动驱动板31移动,驱动板31通过限位柱32沿轨迹槽30右侧的水平段向左滑动,此过程中,打磨带38对加长杆实施表面打磨,同时通过内置电机带动加长杆转动,当位于左侧的两个限位柱32从轨迹槽30的右侧的水平段移出,驱动板31带动打磨带38发生倾斜,左侧的两个限位柱32转移至轨迹槽30倾斜段上并继续向左移动,倾斜的打磨带38可对加长杆的倒角处进行打磨,当右侧的两个限位柱32运动至轨迹槽30倾斜段时,驱动板31同样处于倾斜状态,但此时的倾斜角度与第一次倾斜角度不同,后续,驱动板31保持倾斜状态沿轨迹槽30倾斜段继续移动,打磨带38对加长杆的锥形面实施打磨。

参阅图4、图6和图7,所述的支撑件7包括连杆70,所述连接板36远离驱动板31的一端均铰接有连杆70,两个连杆70远离连接板36的一端的相对面均铰接有轴板71,轴板71远离连杆70的一侧共同滑动连接有导向杆72,且导向杆72通过支座安装在盖板2的内侧底壁,导向杆72的形状与轨迹槽30的形状相适配。

具体工作时,打开盖板2的过程中通过连杆70可将连接板36远离驱动杆60的一端抬起远离加长杆,之后方便进行加长杆的放入或替换,关闭盖板2时,通过连杆70可推动连接板36向下转动,从而使打磨带38靠近加长杆进行打磨操作,导向杆72对连杆70起到支撑导向作用,保证驱动板31带动连接板36移动的过程中,可使打磨带38平稳移动。

参阅图4、图6和图7,所述的张紧单元6包括驱动杆60,所述两个连接板36之间转动连接有位于辊轴37之间的驱动杆60,驱动杆60上设置有固定板61,且固定板61呈X形结构,固定板61的四个端部均设置有一个压辊62,压辊62分别与对应打磨带38的上下内壁抵触,驱动杆60端部设置有调节件8。

参阅图1、图6和图8,所述的调节件8包括调节杆80,所述驱动杆60两端均铰接有调节杆80,位于左侧的调节杆80安装在壳体1内壁上,位于右侧的调节杆80端部延伸至固定块40内,固定块40内部的调节杆80端安装有蜗轮81,蜗轮81的一侧啮合有蜗杆82,蜗杆82上端贯穿固定块40上端后设置有刻度盘83,且蜗杆82与固定块40转动连接。

具体工作时,通过旋转刻度盘83带动蜗杆82旋转,蜗杆82带动蜗轮81转动,蜗轮81通过调节杆80带动驱动杆60进行转动,由于蜗轮81蜗杆82具有自锁性,蜗轮81无法带动蜗杆82转动,故转动刻度盘83后,蜗轮81不会自行旋转复位,驱动杆60旋转带动固定板61转动,使得打磨带38与加长杆之间进一步压紧,继而提高打磨带38对加长杆的打磨效果,同时转动刻度盘83通过驱动杆60带动固定板61转动,使位于前侧的压辊62下压高目数的打磨带38使得打磨带38接触加长杆,位于后侧压辊62同步上提低目数打磨带使得打磨带38远离加长杆,从而实现两个打磨带38的替换,进而实现低目数粗打磨,高目数精打磨的操作,以保证加长杆的打磨质量。

参阅图2和图9,所述的二号打磨机构5包括支撑板50,所述壳体1左侧内部设置有支撑板50,支撑板50上端面左右对称各开设有一个滑槽51,两个滑槽51之间前后对称各通过滑板滑动连接有一个打磨块52,且打磨块52呈梯形结构,两个打磨块52之间设置有驱动盘53,驱动盘53靠近边缘位置与滑板之间设置有推拉杆54,驱动盘53通过现有皮带轮机构(图中未示出)与蜗杆82连接。

具体工作时,转动刻度盘83通过蜗杆2与皮带轮机构带动驱动盘53转动,驱动盘53通过推拉杆54拉动后侧打磨块52靠近加长杆,以对加长杆左端凸台实施粗打磨,粗磨完成后,通过反向转动刻度盘83,推动后侧打磨块52向后方移动,同时拉动前侧打磨块52靠近加长杆,以对加长杆左端凸台进行精打磨抛光,以确保加长杆整体的打磨抛光质量。

具体使用本发明对铝合金水枪表面进行抛光时,人工打开盖板2再将加长杆放入壳体1内,并通过固定件9进行挤压固定,之后关闭盖板2,驱动机构4带动加长杆转动,然后通过调节件8,调节打磨带38与加长杆之间的距离,之后通过一号打磨机构3对加长杆外壁进行打磨抛光,然后再通过二号打磨机构5对加长杆的左侧的凸台进行抛光打磨,打磨完成后,各机构停止运转,人工打开盖板2将加长杆更换后,继续重复上述操作进行加长杆的抛光加工。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。