一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及废旧锂电池回收技术领域,尤其涉及一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法。

背景技术

锂离子电池由于具有安全、高能量密度、寿命长等优异性能而被广泛应用于移动式电子设备、新能源汽车、储能等技术领域,随着国家经济水平的快速增长,锂电池的消费量持续增加,而一般锂电池的使用寿命都在3~5年内,超出使用年限或更换电子设备后所产生的废旧锂电池被报废,锂电池的报废量也随之增加。废旧锂电池的回收是一个重大的技术挑战,也是迫在眉睫需要解决的问题。废旧锂电池中含有大量的有毒化学物和重金属,一旦废旧锂电池中的有毒化学物质被土壤吸收或进入水中从而泄漏到周围环境区域,很可能对当地生态系统造成有害影响,严重者甚至会对人类的身体健康造成严重危害。不论从环境保护的角度,还是从资源回收的角度,合理回收废旧锂电池所产生的经济效益和环境效益都是不可忽略的。

目前,废旧锂电池的回收技术主要分为三类:湿法冶金,火法冶金和直接回收。相较于湿法冶金和火法冶金,直接回收是最持续、能源需求最低、产生的排放物和污染最小的方法。废旧锂电池中金属氧化物多呈现为亲水性,而负极材料(石墨)呈现天然疏水性,原理上可以利用两者之间润湿性差异达到浮选分离的效果;在进行浮选之前,需要对解离出来的电极材料进行一定的预处理将电极粉表面的聚偏氟乙烯(PVDF)包裹去掉,以此释放出具有润湿性差异的新鲜表面。

电极材料的释放可以通过机械处理、化学溶解和热处理来实现。迄今为止开发的大部分化学溶剂都不太环保;热处理过程虽然可以将正极材料和负极材料的回收率和品位控制在较高的水平,但是热处理过程容易生成有害气体污染环境,热处理过程中需不断通入惰性气体以隔绝氧气,后续仍需机械处理手段将电极粉从电极片打落,存在能耗高成本高的问题;机械处理相较于化学溶解和热处理具有廉价,清洁且环保的特点,同时该处理手段对电极材料性质影响最小,有利于后续的修复和再生。为尽可能的去除PVDF释放电极材料,经机械处理后的活性材料粒度均会很细,但是过细的正极材料颗粒在浮选过程中容易随水流夹带进入泡沫产品(主要是负极石墨)中;此外,负极石墨颗粒自发的疏水性絮凝会将正极材料包裹在其絮体当中,这两种原因综合导致正负极材料浮选分离精度低;需要经过多次选别,才能保证正极材料和负极材料的含量与回收率。目前仍缺少一种高效、操作简单方便、成本低廉、环境友好的废旧锂电池浮选回收方法。

发明内容

鉴于上述的分析,本发明实施例旨在提供一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,至少解决以下技术问题之一:1、现有机械加工方法将电极材料剥离出来的过程中,电极材料粒度很细,在浮选过程中,负极石墨材料自发的疏水性絮凝将正极材料包裹在其絮体当中,使正极材料随之进入泡沫产品中,导致正极材料中LiFePO

本发明的目的是通过以下技术方案实现的:

本发明提供了一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,包括以下步骤:

步骤1:将磷酸铁锂电池进行放电处理,将放电处理后的锂电池拆解后获取含负极材料的铜箔片和含正极材料的铝箔片;

步骤2:将正极铝箔片和负极铜箔片按一定的片数比混合,分别进行粗碎,第一次湿筛,细碎,第二次湿筛,抽滤烘干,得到锂电池正负极混合电极粉;

步骤3:将锂电池正负极混合电极粉加水混合,得到一定浓度的浮选矿浆,将浮选矿浆进行搅拌调浆,得到第一矿浆;

步骤4:向第一矿浆中加入聚乙烯吡络烷酮,继续搅拌调浆,得到第二矿浆;

步骤5:向第二矿浆中加入聚丙烯酸,搅拌调浆,得到第三矿浆;

步骤6:向第三矿浆中加入捕收剂,搅拌,加入起泡剂,再次搅拌,充气刮泡,回收得到泡沫产品(负极材料)和槽内产品(正极材料)。

进一步地,步骤2中,所述正极铝箔片和负极铜箔片的片数比为1:1,所述粗碎时间10-30s,所述细碎时间10-20min。

进一步地,步骤2中,所述第一次湿筛的筛网孔径为0.8-1.2mm,所述第二次湿筛的筛网孔径为0.074-0.078mm。

进一步地,步骤3中,所述第一矿浆的质量浓度为4-10%。

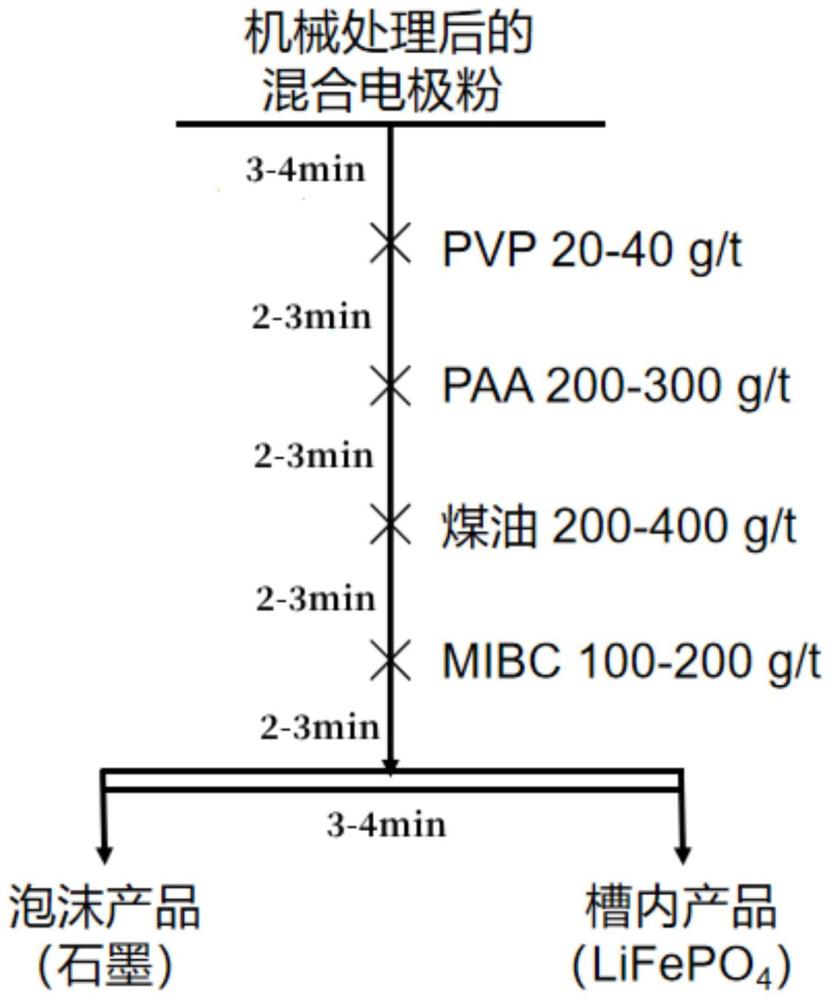

进一步地,步骤3中,所述搅拌转速为1400-1800rpm,搅拌时间为3-4min。

进一步地,步骤4中,所述聚乙烯吡络烷酮的用量为20-40g/t。

进一步地,步骤4中,所述搅拌转速为1400-1800rpm,搅拌时间为2-3min。

进一步地,步骤5中,所述聚丙烯酸的用量为200-300g/t。

进一步地,步骤5中,所述搅拌转速为1400-1800rpm,搅拌时间为2-3min。

进一步地,步骤6中,所述捕收剂的用量为200-400g/t,所述起泡剂的用量为100-200g/t。

与现有技术相比,本发明至少可实现如下有益效果之一:

1、本发明通过两段破碎湿筛的机械处理方法去除电极粉表面的聚偏氟乙烯(PVDF)的包裹,然后在加入聚丙烯酸(PAA)絮凝正极材料前加入聚乙烯吡络烷酮(PVP)对负极石墨材料进行表面改性,PVP会吸附在石墨表面,使石墨更加分散,这不仅可以阻碍石墨自发的疏水性絮凝,同时也抑制了后续加入的聚丙烯酸(PAA)对负极材料的絮凝作用;本发明在浮选过程中,先加入PVP,再加入PAA,PAA仅对磷酸铁锂电池正极材料进行絮凝,从而减少了过量细粒正极材料的夹带,因而仅经过一次粗选,便可保证正极材料(槽内产品)中LiFePO

2、本发明方法仅通过两段破碎湿筛的手段就可以获得用于本发明浮选分离的混合电极材料,与经过热处理获得浮选分离的混合电极材料相比,污染小,成本低;本发明使用废旧锂电池直接制备用于浮选的混合电极粉,不需要调节矿浆pH,自然pH值下就可以进行浮选,试验流程简单;通过浮选不仅可以得到含量较高的正极材料还可以得到同样含量较高的负极石墨材料,有利于回收正负极材料,使废旧锂电池可以得到充分利用。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

图1为本发明磷酸铁锂电池正负极材料选择性絮凝浮选分离方法流程图;

图2为本发明实施例1和对比例得到的正极材料絮凝体粒度分布图;

图3为本发明实施例1和对比例得到的负极材料絮凝体粒度分布图。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

本发明提供了一种磷酸铁锂电池正负极材料选择性絮凝浮选分离方法,包括以下步骤:

步骤1:将磷酸铁锂电池进行放电处理,将放电处理后的锂电池拆解后获取含负极材料的铜箔片和含正极材料的铝箔片;

步骤2:将正极铝箔片和负极铜箔片按一定的片数比混合,分别进行粗碎,第一次湿筛,细碎,第二次湿筛,抽滤烘干,得到锂电池正负极混合电极粉;

步骤3:将锂电池正负极混合电极粉加水混合,得到一定浓度的浮选矿浆,将浮选矿浆进行搅拌调浆,得到第一矿浆;

步骤4:向第一矿浆中加入聚乙烯吡络烷酮,继续搅拌调浆,得到第二矿浆;

步骤5:向第二矿浆中加入聚丙烯酸,搅拌调浆,得到第三矿浆;

步骤6:向第三矿浆中加入捕收剂,搅拌,加入起泡剂,再次搅拌,充气刮泡,回收得到泡沫产品(负极材料)和槽内产品(正极材料)。

对磷酸铁锂电池进行浮选回收时,在进行浮选之前,需要对解离出来的电极材料进行一定的预处理将电极粉表面的聚偏氟乙烯(PVDF)包裹去掉,以此释放出具有润湿性差异的新鲜表面。电极材料的释放可以通过机械处理、化学溶解和热处理来实现,迄今为止开发的大部分化学溶剂都不太环保;热处理过程虽然可以将正极材料和负极材料的回收率和品位控制在较高的水平,但是热处理过程容易生成有害气体污染环境,会产生疏水性的热解残碳残留在正极材料表面,后续需通过超声去除,热处理过程中需不断通入惰性气体以隔绝氧气,且后续仍需机械处理手段将电极粉从电极片打落,存在能耗高成本高的问题;机械处理相较于化学溶解和热处理具有廉价,清洁且环保的特点。现有通过机械加工处理电极粉表面的聚偏氟乙烯(PVDF)包裹后进行浮选的方法,经过两次或多次浮选后,正极材料含量可以达到大于95%,但是回收率一般仅能达到50%左右;负极材料含量可以达到80%以上,回收率70%以上。相较于现有技术,本发明方法为单次选别,只需通过一步粗选,但经过该粗选后,LiFePO

具体的,步骤2中,正极铝箔片和负极铜箔片按照片数比1:1混合,加入到破碎机中进行粗碎,粗碎时间10-30s,通过孔径为0.8-1.2mm的筛网进行第一次湿筛,筛分出孔径大于0.8-1.2mm的铝箔和铜箔颗粒,去除;将筛下部分重新倒回破碎机中进行细碎,细碎时间10-20min,通过孔径为0.072-0.078mm的筛网进行第二次湿筛,将筛下部分进行抽滤烘干,收集粒度在0.072-0.078mm以下的正负极混合电极粉,得到锂电池正负极混合电极粉;需要说明的是,电极粉本身的粒度已经很细,经过两次湿筛,将其破碎到0.072-0.078mm以下,是为了打破颗粒表面的聚偏氟乙烯(PVDF)包裹,释放电极材料,露出具有亲疏水性差异的新鲜表面,有利于后续与药剂的作用。优选地,第一次湿筛的筛网孔径为1.0-1.2mm,第二次湿筛的筛网孔径为0.074-0.078mm。

具体的,步骤3中,将锂电池正负极混合电极粉加水混合,得到一定浓度的浮选矿浆,将浮选矿浆加入到浮选槽,启动浮选机进行搅拌调浆,得到第一矿浆,浮选矿浆的质量浓度为4-10%,搅拌转速为1400-1800rpm,搅拌时间为3-4min。

具体的,步骤4中,向步骤3中搅拌调浆后得到的第一矿浆中加入聚乙烯吡络烷酮(PVP),用量为20-40g/t,搅拌转速为1400-1800rpm,搅拌时间为2-3min,得到第二矿浆。

步骤5中,向步骤4中得到的第二矿浆中加入聚丙烯酸(PAA),用量为200-300g/t,搅拌转速为1400-1800rpm,搅拌时间为2-3min,得到第三矿浆。

需要说明的是,步骤3中,通过强搅拌调浆对锂电池正负极混合电极粉料浆进行处理,搅拌转速为1400~1800r/min,搅拌时间3-4min,使正负极材料充分分散。步骤4中,向步骤3中搅拌调浆后的浆料中加入聚乙烯吡络烷酮(PVP),聚乙烯吡络烷酮(PVP)为分散剂,对负极石墨材料进行表面改性,聚乙烯吡络烷酮(PVP)会吸附在负极石墨材料表面,使负极石墨材料更加分散,这不仅可以阻碍负极石墨材料自发的疏水性絮凝,同时也抑制了后续加入的聚丙烯酸(PAA,絮凝剂)对负极石墨材料的絮凝作用,有利于提高聚丙烯酸(PAA)的絮凝选择性;先加入聚乙烯吡络烷酮(PVP,分散剂),在通过步骤5加入聚丙烯酸(PAA,絮凝剂)时,聚丙烯酸(PAA,絮凝剂)仅对磷酸铁锂电池正极材料进行絮凝作用,从而减少了细粒正极材料的夹带损失,提高正负极材料浮选分离效率,为后续电极材料的进一步提纯或再生修复创造条件。

具体的,步骤6中,捕收剂为煤油,用量为200-400g/t,搅拌时间为2-3min,起泡剂为甲基异丁基甲醇(MIBC),用量为100-200g/t,搅拌时间为2-3min;充气量为0.02-0.08m

实施例1

步骤1:将磷酸铁锂电池进行放电处理,将放电处理后的锂电池拆解后获取含负极材料的铜箔片和含正极材料的铝箔片;

步骤2:将正极铝箔片和负极铜箔片按片数比1:1混合,加入到破碎机中进行粗碎,粗碎时间15s,通过孔径为1.0mm的筛网进行第一次湿筛,筛分出孔径大于1.0mm的铝箔和铜箔颗粒,去除;将筛下部分重新倒回破碎机中进行细碎,细碎破碎10min,通过孔径0.074mm的筛网进行第二次湿筛,将筛下部分进行抽滤烘干,收集粒度0.074mm以下的正负极材料混合物,得到锂电池正负极混合电极粉;

步骤3:将锂电池正负极混合电极粉加水混合,得到质量浓度4%的浮选矿浆,将浮选矿浆加入到浮选槽,启动浮选机,在搅拌转速为1800rpm下搅拌3min;所用浮选机为100mL的XFGC型实验室用充气挂槽式浮选机,得到第一矿浆;

步骤4:向第一矿浆中加入聚乙烯吡络烷酮(PVP)25g/t,在搅拌转速为1800rpm下搅拌2min,得到第二矿浆;

步骤5:向第二矿浆中加入聚丙烯酸(PAA)250g/t,在搅拌转速为1800rpm下搅拌2min,得到第三矿浆;

步骤6:向第三矿浆中加入捕收剂煤油300g/t,在搅拌转速为1800rpm下搅拌2min;再加入起泡剂MIBC,在搅拌转速为1800rpm下搅拌2min,充气刮泡,充气量为0.04m

实施例2

本实施例中,向步骤3中搅拌调浆后的浆料中加入聚乙烯吡络烷酮(PVP)20g/t,其他步骤和工艺参数均与实施例1一致。

实施例3

本实施例中,向步骤3中搅拌调浆后的浆料中加入聚乙烯吡络烷酮(PVP)30g/t,其他步骤和工艺参数均与实施例1一致。

实施例4

本实施例中,步骤3中调节矿浆浓度为10%,其他步骤和工艺参数均与实施例1一致。

实施例5

本实施例中,步骤3中调节搅拌速率为1400rpm,其他步骤和工艺参数均与实施例1一致。

实施例6

本实施例中,步骤5中,向第二矿浆中加入聚丙烯酸(PAA)200g/t,其他步骤和工艺参数均与实施例1一致。

对比例1

本对比例废旧磷酸铁锂电池来源与实施例1相同,在浮选过程中不加入PVP和PAA,按照实施例1的步骤1-步骤3,直接向步骤3中搅拌调浆后得到的第一矿浆中加入捕收剂和起泡剂,执行实施例1中的步骤6。

对比例2

本对比例废旧磷酸铁锂电池来源与实施例1相同,在浮选过程中不加入PAA,按照实施例1的步骤1-步骤4,直接向步骤4得到的第二矿浆中加入捕收剂和起泡剂,执行实施例1中的步骤6。

对比例3

本对比例废旧磷酸铁锂电池来源与实施例1相同,在浮选过程中不加入PVP,按照实施例1的步骤1-步骤3,直接向步骤3中搅拌调浆后的第一矿浆中加入PAA,捕收剂和起泡剂,执行实施例1中的步骤5和步骤6。

对比例4

本实施例中,向步骤3中搅拌调浆后得到的第一矿浆中加入聚乙烯吡络烷酮(PVP)125g/t,其他步骤和工艺参数均与实施例1一致。

表1实施例及对比例的浮选工艺结果

从表1中的数据可以看出,通过本发明方法对磷酸铁锂电池正负极材料选择性絮凝浮选分离,浮选回收后正极LiFePO

对比例1中,在浮选过程中,没有加入PVP和PAA,和实施例1相比,LiFePO

对比例2中,在浮选过程中,没有加入PAA,与实施例1相比,LiFePO

对比例3中,在浮选过程中,没有加入PVP,和实施例1相比,LiFePO

对比例4中,在浮选过程中,加入了过量的PVP,和实施例1相比,LiFePO

图2为本发明实施例1和对比例得到的正极材料絮凝体粒度分布图;图3为本发明实施例1和对比例得到的负极材料絮凝体粒度分布图。从图2中可以看出,加入PAA后,正极材料絮凝体粒径线条右移,说明PAA可以絮凝正极材料,使得正极材料颗粒变大;先加入PVP再加入PAA后,PAA对正极材料依旧有絮凝作用,PVP的加入并不影响PAA对正极材料的絮凝。从图3中可以看出,加入PVP后,负极材料细粒级的体积百分比增加,说明PVP对石墨有分散作用;单加PAA时,负极材料絮凝体粒径线条右移,说明负极材料整体粒径变大,PAA对负极有絮凝作用;先加PVP再加PAA后,PAA对负极材料的絮凝作用明显被抑制,说明PVP会抑制PAA对负极材料的絮凝作用。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。