一种大尺寸圆柱电池的防爆结构

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及大尺寸圆柱电池安全结构领域,具体是一种大尺寸圆柱电池的防爆结构。

背景技术

随着碳达峰、碳中和目标的提出,可再生能源+储能方式是能源结构调整的趋势,电池市场以及全球能源转型的技术和政策发展所以依赖的相关供应链将发生重大的变化,可再生能源的开发和能源节约将更加便捷的利用电池技术,从而推动电池的发展。

目前市场上根据电池的封装种类归为了三大形式:圆柱形、方形以及软包,三类电池设计各自、在市场中分得一席之地,从设计的角度上三者没有绝对的好与坏。所有三种形状的电池将通过圆柱卷绕、方形卷绕以及方形叠加最终变成了圆柱、方形以及软包电池。但目前在制造标准上只有圆柱形电池拥有一致性,例如我们熟知的圆柱形电池,分为了14650、18650、21700,4680等型号。

圆柱电芯安全性相对较高,高安全上限使得它可以支持更高能量密度的化学体系,兼容不同的化学体系和应用场景。而大圆柱因其大容量低成本有着非常广泛的应用场景,在技术提升的背景下,它拓宽了整个圆柱形态电池的场景适配性。具体来讲,除了乘用车之外,大圆柱动力电池在商用车、特种车,包括公共服务车辆,还有重卡、矿车、农机用车,工商业储能等领域。

大尺寸圆柱电池在实际应用中,还是会存在安全风险,由于是液体电池,其中最重要的一种风险便是电池鼓包,电池鼓包会带来一系列的安全风险,最严重的情况甚至会造成电池自燃或爆炸,所以避免电池鼓包是大尺寸圆柱电池安全结构领域亟待解决的问题,而电池鼓包通常是由于电池内部的压力失衡所造成的,电池内部压力过大会导致电池变形,为避免电池变形鼓包甚至发生自燃或爆炸,需要及时对电池内部进行泄压。

发明内容

本发明的目的在于克服现有技术的大尺寸圆柱电池不能在内部压力失衡的时候及时泄压导致大尺寸圆柱电池发生鼓胀甚至爆炸的安全风险的不足,提供了一种大尺寸圆柱电池的防爆结构,通过防爆结构的设置,替换现有技术中的减薄结构,从而使得大尺寸圆柱电池在遭遇鼓胀甚至爆炸的安全风险前,能够有效的通过泄压将安全风险控制在可控范围内。

本发明的目的主要通过以下技术方案实现:

一种大尺寸圆柱电池的防爆结构,包括电池壳体,所述电池壳体内的顶部设有集流盘,所述集流盘上设有盖帽,所述盖帽完全覆盖所述集流盘并密封所述电池壳体的顶部,在所述盖帽上设有注液钉,在所述注液钉上设有卡扣结构,所述卡扣结构的一端与注液钉固定,其另一端与所述集流盘固定。

目前,超级电容器的防爆结构大多数采用外壳局部减薄工艺。这种工艺对外壳的厚度有要求,但为了提高电池能量密度,或降低成本,很多圆柱电池会采用薄壁的外壳机构,因此所述的外壳局部减薄工艺不适用于厚度比较薄的圆柱电池外壳。在本来就采用薄壁外壳机构的基础上,再进行局部减薄会导致承压能力过弱,并且也不利于确定泄压位置,电池的整体结构稳定性也会降低。

本申请实施例通过在所述盖帽上设置注液钉的形式限制所述电池的内部压力,当电池的内部压力没有达到阈值时,所述注液钉能够通过所述卡扣结构的牵拉保持所述电池的密封性,当电池的内部压力超过阈值时,所述卡扣结构脱离卡和状态,电池的内部压力会将所述注液钉顶出,从而达到泄压的目的。本申请实施例并没有单独设置限压结构,由于电池内本身就需要注入电解液,所以在本申请实施例中通过利用所述盖帽上注入电解液的位置,将原来封堵电解液的结构替换为起到泄压作用的结构,从而在有效的利用电池原结构的基础上,避免增加结构对电池整体稳定性形成影响,不仅能够起到泄压作用,还能够保障电池结构的稳定不受影响。本发明中利用注液钉封堵电解液的结构,设置卡扣结构,卡扣结构能够在电池内部压力超过压力阈值时脱开连接,从而保障注液钉能够在电池内部压力失衡、内部压力过大的时候被顶出所述盖帽,从而在注液钉的位置形成泄压口,避免电池内压失衡或内压过大形成电池鼓包,有效的减小动力电池在使用过程中的安全风险。本申请实施例中的卡扣结构通过连接集流盘的形式,将注液钉所承受到的压力化整并传递到电池的内部结构上,当电池内部压力升高的时候,能够有效的提升电池内部受力的稳定性,从而能够在保障泄压能力的基础上有效提升电池内部的承压能力,不会由于电池内部压力的偶然小范围波动而造成泄压发生,因为目前在大尺寸圆柱电池领域,泄压发生后普遍是不可逆的,所以泄压的同时就意味着为了保障安全而需要对电池进行报废处理,本申请实施例能够将这种情况带来的损失最大化的减小。

进一步的,所述卡扣结构包括注液钉抓钩和抓钩卡台,所述注液钉抓钩一端与所述注液钉固定,其另一端与所述抓钩卡台卡和,所述抓钩卡台与所述集流盘固定。

在本申请实施例中,所述注液钉抓钩与所述抓钩卡台卡和,通过卡和的方式形成所述注液钉抓钩与所述抓钩卡台的固定连接,当电池内部的压力失衡时,或者电池内部的压力超过压力阈值时,所述注液钉抓钩会发生形变,从而丧失所述注液钉抓钩与所述抓钩卡台之间的紧配,注液钉抓钩从所述抓钩卡台上脱离,使得卡扣结构的连接断裂,注液钉在压力的作用下被顶出盖帽。

进一步的,所述注液钉抓钩包括承压段和若干个外置抓钩,所述抓钩卡台上设有卡和凹槽,所述外置抓钩的一端与所述承压段固定,其另一端嵌入所述卡和凹槽内,所述承压段的端面与所述抓钩卡台的端面之间留有间隙。

在本申请实施例中,所述注液钉抓钩的承压段用于承受电池内部的压力作用,通过外置抓钩与所述抓钩卡台进行卡和连接,当电池内部的压力失衡时,或者电池内部的压力超过压力阈值时,所述外置抓钩通过形变的方式丧失与所述抓钩卡台的卡和连接,所述承压段的端面与所述抓钩卡台的端面之间留有间隙,通过所述间隙的留存,让电池内部压力在所述承压段有足够的作用面积,从而使得电池内部的压力失衡或者电池内部的压力超过压力阈值的情况发生时,能够更加稳定的顶出注液钉,从而完成泄压。

进一步的,在所述盖帽上设有注液孔紧配凹槽,在所述注液钉上设有注液钉紧配凸台,所述注液钉紧配凸台嵌入所述注液孔紧配凹槽内。

在本申请实施例中,为了能够适配电池所需要的防爆压力,通过设置注液孔紧配凹槽以及注液钉紧配凸台的方式,在注液孔的位置加强对所述注液钉的限位,从而使得注液钉能够适应电池所需要的防爆压力。

进一步的,所述注液孔紧配凹槽包括上斜面和下斜面,所述上斜面和所述下斜面呈锐角,所述注液钉紧配凸台抵住所述上斜面并抵住所述下斜面;

所述注液钉紧配凸台所述上斜面和所述下斜面的接触面为弧面。

在本申请实施例中,所述上斜面和下斜面通过夹角对所述注液钉紧配凸台进行限制,所述注液钉紧配凸台的弧面在能够增强紧配效果的同时,也不影响注液钉从注液孔内脱出,该结构能够较好的在保障所述注液孔紧配凹槽和所述注液钉紧配凸台的紧配效果的基础上,兼顾所述注液钉从注液孔内脱出的稳定性。

进一步的,所述集流盘与所述盖帽之间设有集流盘环状凸台,所述集流盘环状凸台与所述集流盘固定,在所述盖帽上开设有盖帽环状凹槽,所述集流盘环状凸台嵌入所述盖帽环状凹槽内。

在本申请实施例中,所述集流盘环状凸台与所述盖帽环状凹槽之间的连接能够进一步的改善所述盖帽和所述集流盘的紧配效果,从而达到更加适应电池的防爆压力的目的。

进一步的,在所述集流盘和所述盖帽之间还设有盖帽环状凸台,所述盖帽环状凸台与所述盖帽固定,在所述集流盘上开设有集流盘环状凹槽,所述盖帽环状凸台嵌入所述集流盘环状凹槽内;

所述盖帽环状凸台套设于所述集流盘环状凸台外,所述盖帽环状凸台与所述集流盘环状凸台之间留有间隙。

在本申请实施例中,在所述集流盘环状凸台外还设有所述盖帽环状凸台,通过所述盖帽环状凸台的设置,能够均衡所述集流盘环状凸台承受的电池内部压力,从而使得电池内部的泄压方向稳定受控,保障电池在失稳状态下的可控性,降低安全风险。

进一步的,所述集流盘环状凸台包括均匀间隔的若干段集流盘凸台片,所述集流盘凸台片均为半径相同的弧板,所述集流盘凸台片嵌入所述盖帽环状凹槽内;

在所述集流盘凸台片的下方固定有凸台板,所述凸台板均向所述集流盘中心延伸并在所述集流盘中心汇合。

在本申请实施例中,所述集流盘凸台片不仅能够通过间隔设置的方式减轻电池重量,还能够通过所述集流盘凸台片之间的空间连通电池内部,从而能够达到在内部压力过大时,所述注液钉及时响应弹出的目的,所述凸台板能够承载所述集流盘凸台片,并能够通过相互连接的方式提高集流盘处电池的整体性,从而达到提高电池稳定性的目的。

进一步的,所述盖帽环状凸台为完整的圆环状,所述集流盘环状凹槽与所述电池壳体之间设有集流盘绝缘圈。

进一步的,所述电池壳体与所述盖帽的接触位置均设有盖帽绝缘圈;

所述盖帽上开设有注液孔,所述注液钉嵌入所述注液孔内,所述注液钉与所述注液孔之间设有注液钉O型垫片;

所述盖帽和所述集流盘之间设有密封O型圈。

在本申请实施例中,通过注液钉O型垫片、密封O型圈提高密封性,通过盖帽绝缘圈避免盖帽和壳体间的电连接。

综上所述,本发明与现有技术相比具有以下有益效果:

首先,通过设置注液钉的方式对大尺寸圆柱电池的注液口进行封堵,并利用注液钉在集流盘上形成抓钩卡和的连接形式,利用注液钉变形弹出对大尺寸圆柱电池限制内部压力的阈值,从而避免大尺寸圆柱电池内部压力失衡导致电池鼓胀甚至爆炸,达到降低电池安全风险的目的。其次,当圆柱电池的直径增大,由于电池内部产生的热量难以迅速传导,导致内外部温差增大,当温度过大时会进而导致电解质分解气化,电池鼓胀甚至爆炸。因此,本发明通过增大集流盘与盖帽之前的接触面,减小电池内阻,减少电池发热,增大热传导面积,配合电池模组的冷却系统,使电池内部的温度能得到更有效地控制,从而进一步降低热失效风险以及因此而产生的爆炸风险。其中核心效果如下:

(1)利用注液钉封堵电解液的结构,设置卡扣结构,卡扣结构能够在电池内部压力超过压力阈值时脱开连接,从而保障注液钉能够在电池内部压力失衡、内部压力过大的时候被顶出所述盖帽,从而在注液钉的位置形成泄压口,避免电池内压失衡或内压过大形成电池鼓包,有效的减小动力电池在使用过程中的安全风险。

(2)所述承压段的端面与所述抓钩卡台的端面之间留有间隙,通过所述间隙的留存,让电池内部压力在所述承压段有足够的作用面积,从而使得电池内部的压力失衡或者电池内部的压力超过压力阈值的情况发生时,能够更加稳定的顶出注液钉,从而完成泄压。

(3)通过在所述集流盘和所述盖帽上设置盖帽环状凸台、盖帽环状凹槽、集流盘环状凸台和集流盘环状凹槽形成紧配关系,增大集流盘与盖帽之间的接触面,减小电池内阻,减少电池发热,增大热传导面积,配合电池模组的冷却系统,使电池内部的温度能得到更有效地控制,从而进一步降低热失效风险以及因此而产生的爆炸风险。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

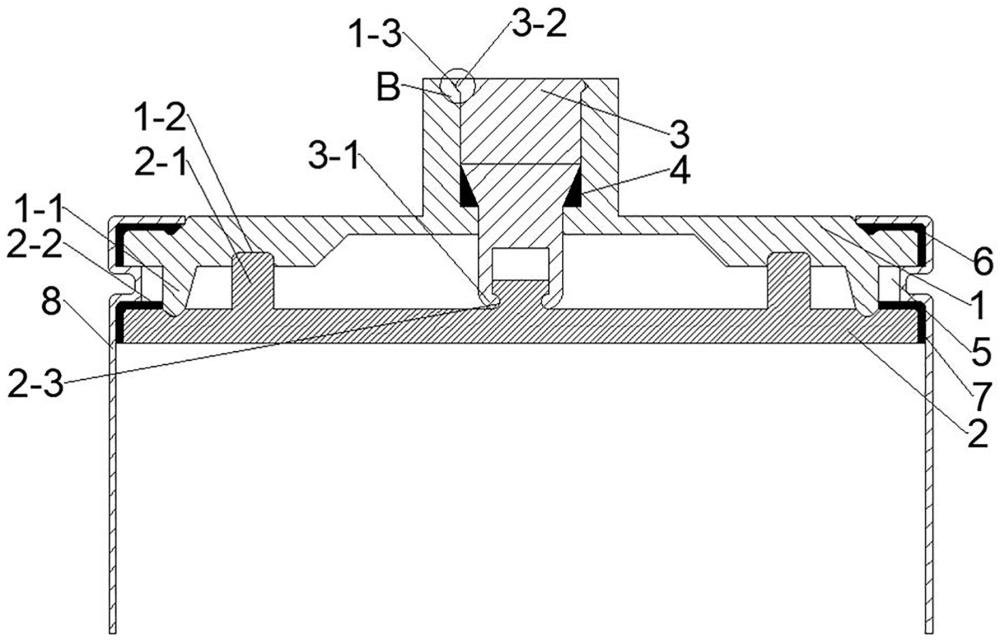

图1为本发明结构示意图;

图2为本发明正视图;

图3为本发明图2中A-A剖面示意图;

图4为本发明图3中B区域局部放大示意图;

图5为本发明所述集流盘结构示意图;

附图标记表示的是:1、盖帽;2、集流盘;3、注液钉;4、注液钉O型垫片;5、密封O型圈;6、盖帽绝缘圈;7、集流盘绝缘圈;8、电池壳体; 1-1、盖帽环状凸台;1-2、盖帽环状凹槽;1-3;注液孔紧配凹槽;2-1、集流盘环状凸台;2-1-1、集流盘凸台片;2-1-2、凸台板;2-2、集流盘环状凹槽;2-3、抓钩卡台;3-1、注液钉抓钩;3-2、注液钉紧配凸台。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例:

如图1~图5所示,本实施例涉及大尺寸圆柱电池安全结构领域的一种大尺寸圆柱电池的防爆结构,包括电池壳体8,所述电池壳体8内的顶部设有集流盘2,所述集流盘2上设有盖帽1,所述盖帽1完全覆盖所述集流盘2并密封所述电池壳体8的顶部,在所述盖帽1上设有注液钉3,在所述注液钉3上设有卡扣结构,所述卡扣结构的一端与注液钉3固定,其另一端与所述集流盘2固定。

本实施例通过在所述盖帽1上设置注液钉3的形式限制所述电池的内部压力,当电池的内部压力没有达到阈值时,所述注液钉3能够通过所述卡扣结构的牵拉保持所述电池的密封性,当电池的内部压力超过阈值时,所述卡扣结构脱离卡和状态,电池的内部压力会将所述注液钉3顶出,从而达到泄压的目的。本实施例并没有单独设置限压结构,由于电池内本身就需要注入电解液,所以在本实施例中通过利用所述盖帽1上注入电解液的位置,将原来封堵电解液的结构替换为起到泄压作用的结构,从而在有效的利用电池原结构的基础上,避免增加结构对电池整体稳定性形成影响,不仅能够起到泄压作用,还能够保障电池结构的稳定不受影响。

所述注液钉3的材料可以采用铍铜合金,不锈钢等;所述盖帽1和集流盘2材料可以采用6061铝合金,1060铝合金等;所述电池壳体8材料可以采用不锈钢,6061铝合金,1060铝合金等。

所述卡扣结构包括注液钉抓钩3-1和抓钩卡台2-3,所述注液钉抓钩3-1一端与所述注液钉3固定,其另一端与所述抓钩卡台2-3卡和,所述抓钩卡台2-3与所述集流盘2固定。

所述注液钉抓钩3-1包括承压段和若干个外置抓钩,所述抓钩卡台2-3上设有卡和凹槽,所述外置抓钩的一端与所述承压段固定,其另一端嵌入所述卡和凹槽内,所述承压段的端面与所述抓钩卡台2-3的端面之间留有间隙。

在所述盖帽1上设有注液孔紧配凹槽1-3,在所述注液钉3上设有注液钉紧配凸台3-2,所述注液钉紧配凸台3-2嵌入所述注液孔紧配凹槽1-3内。

所述注液孔紧配凹槽1-3包括上斜面和下斜面,所述上斜面和所述下斜面呈锐角,所述注液钉紧配凸台3-2抵住所述上斜面并抵住所述下斜面;

所述注液钉紧配凸台3-2所述上斜面和所述下斜面的接触面为弧面。

所述注液钉3上的注液钉抓钩3-1,采用不锈钢或其他强度高且有一定弹力的金属或非金属材质,每个注液钉抓钩3-1的末端内均设计有半圆形凸起,可以与集流盘2的抓钩卡台2-3上的同尺寸半圆形凹槽扣合,起到与集流盘2连接的作用,并且为了增加注液钉3在注液孔中的卡紧力,以预防意外脱落。

所述集流盘2与所述盖帽1之间设有集流盘环状凸台2-1,所述集流盘环状凸台2-1与所述集流盘2固定,在所述盖帽1上开设有盖帽环状凹槽1-2,所述集流盘环状凸台2-1嵌入所述盖帽环状凹槽1-2内。

在所述集流盘2和所述盖帽1之间还设有盖帽环状凸台1-1,所述盖帽环状凸台1-1与所述盖帽1固定,在所述集流盘2上开设有集流盘环状凹槽2-2,所述盖帽环状凸台1-1嵌入所述集流盘环状凹槽2-2内;

所述盖帽环状凸台1-1套设于所述集流盘环状凸台2-1外,所述盖帽环状凸台1-1与所述集流盘环状凸台2-1之间留有间隙。

所述集流盘环状凸台2-1包括均匀间隔的若干段集流盘凸台片2-1-1,所述集流盘凸台片2-1-1均为半径相同的弧板,所述集流盘凸台片2-1-1嵌入所述盖帽环状凹槽1-2内;

在所述集流盘凸台片2-1-1的下方固定有凸台板2-1-2,所述凸台板2-1-2均向所述集流盘2中心延伸并在所述集流盘2中心汇合。

所述盖帽环状凸台1-1为完整的圆环状,所述集流盘环状凹槽2-2与所述电池壳体8之间设有集流盘绝缘圈7。

所述注液钉3的上部设计一圈弧形凸台作为注液钉紧配凸台3-2,与盖帽1上的注液孔紧配凹槽1-3紧配。当大尺寸圆柱电池内部产生气体,气压增大的时候,注液钉抓钩3-1的承压段的端面受压力的作用,被顶出所述注液孔,从而释放电池腔体内的压力,避免电池爆炸的危险。此外通过调节所述注液钉3与盖帽1和集流盘2上所设计的紧配的结构尺寸可以匹配不同的防爆压力,使此防爆结构可以应用于不同电池种类和使用场景。所述集流盘凸台片2-1-1嵌入所述盖帽环状凹槽1-2内,所述盖帽环状凸台1-1嵌入所述集流盘环状凹槽2-2内,均能够有效的增加盖帽1与集流盘2的接触面积。

本实施例增加了盖帽1和集流盘2的接触面积,降低了电池内阻,有利于电池的热量传导,降低热失效风险,能更有效的适用于大尺寸圆柱电池。

在此基础上,本实施例能够通过间隔设置的所述集流盘凸台片2-1-1减轻电池重量,动力电池重量减轻能够有效的提高电动汽车的续航能力。

所述电池壳体8与所述盖帽1的接触位置均设有盖帽绝缘圈6;

所述盖帽1上开设有注液孔,所述注液钉3嵌入所述注液孔内,所述注液钉3与所述注液孔之间设有注液钉O型垫片4;

所述盖帽1和所述集流盘2之间设有密封O型圈5。

所述盖帽绝缘圈6和所述集流盘绝缘圈7的材料可以采用氯磺化聚乙烯橡胶、乙丙橡胶、丁基橡胶和氯丁橡胶等。

在本实施例中,通过密封O型圈(5)与电池壳体(8)压槽,使电池内部与外部隔绝。

在本实施例中,通过以下方法进行生产制造:

步骤1:准备材料:盖帽1,集流盘2,注液钉3,注液钉O型垫片4,密封O型圈5,盖帽绝缘圈6,集流盘绝缘圈7,电池壳体8。

安装步骤包括:卷芯入壳,集流盘2焊接,滚槽,盖帽1压入,封口,注液。

步骤2:电芯采用全极耳工艺,入壳前极耳通过揉平,压平或其他工艺压紧,之后将卷芯放入电池壳体8内。

步骤3:所述集流盘2设有四个焊接槽,通过激光焊接设备将所述集流盘2的焊接槽与极耳进行焊接。

步骤4:将所述密封O型圈5套在所述盖帽的环形凸台1-1上并将集流盘绝缘圈7套入集流盘,再通过加压和加热的方式将盖帽1与集流盘2紧配。

步骤5:利用滚槽设备在集流盘绝缘圈7上方,密封O型圈5外围滚一个槽,此凹槽的作用是将卷芯和集流盘2固定,使其在电池壳体8内不晃动,并且保证电池内部处于密封状态,使电解液不泄露。

步骤6:将所述盖帽绝缘圈6套在盖帽1上,并用封口机,将电池壳体8沿着盖帽绝缘圈6外侧向内封口。

步骤7:封口后的电池通过所述盖帽1上方的注液钉口进行注液。注液后将注液钉O型垫片4先套入注液孔内,再压入注液钉3,注液钉3通过卡扣结构在注液孔中与盖帽1和集流盘2紧密连接。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。