一种改善miniLED色泽差异的制作方法及PCB板

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于PCB板制备技术领域,尤其涉及一种改善miniLED色泽差异的制作方法及PCB板。

背景技术

随着MiniLED显示技术的迅速发展,MiniLED显示产品已开始应用于超大屏高清显示,如监控指挥、高清演播、高端影院、医疗诊断、广告显示、会议会展、办公显示、虚拟现实等商用领域;MiniLED是指尺寸在100μm量级的LED芯片,尺寸介于小间距LED与MicroLED之间,是小间距LED进一步精细化的结果。其中小间距LED是指相邻灯珠点间距在2.5毫米以下的LED背光源或显示产品。

MicroLED技术,即LED微缩化和矩阵化技术,指在一个芯片上集成高密度微小尺寸的LED阵列,属于主动型自发光显示,那对PCB板来说,则需要PCB板在制作时,对表面的颜色要求一致性高,颜色的差异会直接影响显示效果,目前采用丝印油膜的方式很难解决颜色差异的问题。传统加工方法为:丝印油膜、烤板、曝光、显影、后烤。

通过上述分析,现有技术存在的问题及缺陷为:采用传统油膜丝印的方式,由于本身油膜的特性,丝印过程之中无法保障油膜的平整性一致;

由于油膜是液体性,油膜通过丝印的方式印制到板面后,油膜厚度的一致性存在差异,本身过程中的加工参数差异,导致PCB板存在外观上的颜色差异。

发明内容

为克服相关技术中存在的问题,本发明公开实施例提供了一种改善miniLED色泽差异的制作方法及PCB板。

所述技术方案如下:一种改善miniLED色泽差异的制作方法,包括以下步骤:

步骤一,预贴油膜,当PCB板传送至预贴膜段时,油膜与PCB板面接触,并通过热压轮将油膜初步贴附在PCB板面上;

步骤二,真空抽气,将完成预贴油膜后的PCB板与油膜之间的气泡利用抽真空、施压,将气泡排出;

步骤三,将气泡排出的的PCB板进行钢板热压;

步骤四,将钢板热压后的PCB板进行冷却;

步骤五,进行曝光、显影、后烤。

在步骤一中,所述油膜使用固态油膜,油膜厚度分别为30um、40um、50um。

在步骤一中,采用的温度为75℃,贴油膜时间25S,压力为0kg/cm

在步骤二中,真空抽气在温度为85℃下进行,施压压力为5kg/cm

在步骤三中,钢板热压中,在85℃温度下,使用5kg/cm

在步骤四中,冷却采用的温度为25℃,冷却时间30S。

在步骤二或步骤三中,对使用的压力进行控制的方法包括:

S1,采用软件压力数据仿真方法,通过分析热压设备内部温度场和PCB板与油膜之间气泡含量分布规律,分析热压压制时间、热压区厚度、热压区截面积以及热压温度对热压设备的影响;

S2,采用软件压力数据仿真方法,结合热压设备,通过分析热压设备内部温度场和PCB板与油膜之间气泡含量分布规律,分析PCB板厚度、油膜厚度、PCB板与油膜之间气泡含量对热压设备性能的影响;

S3,最终得到符合要求的热压压力。

步骤S1中,分析热压压制时间、热压区厚度、热压区截面积以及热压温度对热压设备的影响包括:

(1)分析热压压制时间的影响,确定热压压制时间最优工况;

(2)分析气体热压区厚度的影响,根据定制产品要求确定气体热压区厚度;

(3)分析气体热压区截面积影响,根据定制产品要求确定气体热压区截面积;

(4)分析热压温度的影响,确定不同工序热压温度最优工况。

步骤S2中,分析油膜厚度的影响,确定油膜厚度30um、40um、50um。

本发明的另一目的在于提供一种改善的PCB板,通过所述改善miniLED色泽差异的制作方法制作而成。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明采用新的制作工艺改善PCB板外观颜色差异及油膜平整性的问题。本发明使用特制固态油膜代替传统油膜,油膜厚度分别有30um、40um、50um;本发明采用真空贴膜机将固态油膜贴在PCB板上,取代丝印阻焊油膜;真空贴油膜后,将整平钢板加热至85℃,给贴膜后的PBC板上下加压,将PCB板上贴的油膜进行整平处理。与现有技术相比,本发明加工方式油膜平整性一致性高,且颜色基本无差异,解决油膜差异的行业技术难题;本发明提供的改善miniLED色泽差异的制作方法提升了行业竞争力。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理;

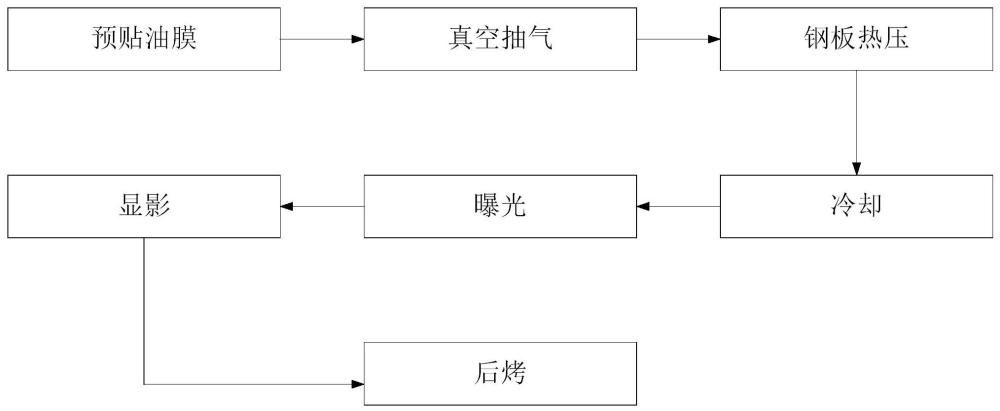

图1是本发明实施例提供的改善miniLED色泽差异的制作方法图;

图2是本发明实施例提供的实际场景下改善miniLED色泽差异的制作方法流程图;

图3是本发明实施例提供的预贴油膜流程图;

图4是本发明实施例提供的完成预贴后的PCB板与油膜之间有许多气泡示意图;

图5是本发明实施例提供的真空抽气流程图;

图6是本发明实施例提供的钢板热压流程图;

图7是本发明实施例提供的改善PCB板示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

实施例1,本发明实施例提供一种改善miniLED色泽差异的制作方法,包括以下步骤:

步骤一,预贴油膜,当PCB板传送至预贴膜段时,油膜与PCB板面接触,并通过热压轮将油膜初步贴附在PCB板面上;

步骤二,真空抽气,将完成预贴油膜后的PCB板与油膜之间的气泡利用抽真空、施压,将气泡排出;

步骤三,将气泡排出的的PCB板进行钢板热压;

步骤四,将钢板热压后的PCB板进行冷却。

在本发明实施例中,在步骤二或步骤三中,对使用的压力进行控制的方法包括:

S1,采用软件压力数据仿真的方法,通过分析热压设备内部温度场和PCB板与油膜之间气泡含量分布规律,分析热压压制时间、热压区厚度、热压区截面积以及热压温度对热压设备的影响;

S2,采用软件压力数据仿真的方法,结合热压设备,通过分析热压设备内部温度场和PCB板与油膜之间气泡含量分布规律,分析PCB板厚度、油膜厚度、PCB板与油膜之间气泡含量对热压设备性能的影响,

S3,最终得到符合要求的热压压力。

所述步骤S1中的分析热压压制时间、热压区厚度、热压区截面积以及热压温度对热压设备的影响包括:

(1)分析热压压制时间的影响,确定热压压制时间最优工况;

(2)分析气体热压区厚度的影响,根据定制产品要求确定气体热压区厚度;

(3)分析气体热压区截面积影响,根据定制产品要求确定气体热压区截面积;

(4)分析热压温度的影响,确定不同工序热压温度最优工况;

所述步骤S2中分析油膜厚度的影响,确定油膜厚度30um、40um、50um。

实施例2,作为本发明的另一种实施方式,如图1所示,本发明实施例提供的改善miniLED色泽差异的制作方法包括:

预贴油膜、真空抽气、钢板热压、冷却、曝光、显影、后烤。

图2是本发明实施例提供的实际场景下改善miniLED色泽差异的制作方法流程。

在本发明实施例中,预贴油膜中,当PCB板传送至预贴膜段时,油膜会与板面接触,并通过热压轮将油膜初步贴附在PCB板面上,并出送至真空抽气流程;如图3所示。预贴油膜中,采用的温度为75℃,贴油膜时间25S,压力为0kg/cm

在本发明实施例中,真空抽气中,完成预贴后的PCB板与油膜之间有许多气泡(如图4),此时,PCB需进入真空抽气段,在85℃温度下,使用5kg/cm

在本发明实施例中,钢板热压中,完成真空抽气段后的PCB板与油膜之间气泡已完全排出,此时,PCB板需进入钢板热压段,继续在85℃温度下,使用5kg/cm

在本发明实施例中,冷却中,采用的温度为25℃,冷却时间30S,压力为0kg/cm

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。以上所述,仅为本发明较优的具体的实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。