一种铝电解大修渣混合料酸-碱联合处理的系统和方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及固废物处理的技术领域,具体而言,涉及一种铝电解大修渣混合料酸-碱联合处理的系统和方法。

背景技术

在铝电解生产过程中,大修渣是电解槽阴极内衬维修、更换产生的废渣,根据铝电解生产实际,大修渣又细分为碳素材料、耐火材料、混合料三大类。由于新铝电解槽在使用3~6年后就需要停槽大修,因此,大修渣是铝电解生产过程中不可避免的固体危害废弃物。大修渣长期在高温下与电解质发生电化学反应,吸附了大量的氟化物和一定量的有害物质,可以污染地表水和地下水,并且释放出有害的气体污染大气,对动植物生长有较大危害,使动物骨骼、植物组织变黑、坏死,影响农业生态平衡,使农作物减产。

现目前常见的大修渣处理工艺主要就是浸出、氧化除氰、钙盐除氟、物理沉降等等,但是上述方法成效低,收益小,需要耗费一定的化学物质(酸碱溶液等)以及能源等,但是主要目的仅仅是为了固废物能够合规排放,这使得很多企业对大修渣的处理并不积极,所带来的后果就是大修渣的大量且长时间的堆积、存放。而露天堆存的大修渣是潜在的集中危险源,大修渣会因淋雨或吸收空气中的水分而产生危险。当大修渣淋雨时,所含可溶氟化物和氰化物除随雨水混入江河、渗入地下污染土壤和水体外,还会与水发生化学反应。大修渣与水的反应剧烈,在常温常压下就容易发生并放出大量气体,这一般在大修渣淋雨或电解槽大修湿刨时可观察到,常常嗅到很强的氨气味。

因此,设计一个更加高效,且具有一定收益的大修渣处理系统和方法能够显著地提高大修渣的处理效率。

发明内容

本发明的目的在于提供一种铝电解大修渣混合料酸-碱联合处理的系统和方法,其能够显著提高铝电解大修渣混合料的处理效率。

本发明的实施例通过以下技术方案实现:本发明的铝电解大修渣混合料酸-碱联合处理的系统,包括依次连接的调浆系统、碱浸系统、第一过滤系统、酸浸系统、第二过滤系统、混合装置、第三过滤系统、以及烘干装置;所述第一过滤系统与所述混合装置连接。

进一步地,所述第二过滤系统与所述调浆系统连接。

进一步地,所述第三过滤系统与所述调浆系统连接。

本发明还提供了基于上述铝电解大修渣混合料酸-碱联合处理的系统的处理方法,包括如下操作步骤:

(1)在调浆系统中,将混合料与水混合调浆;

(2)将步骤(1)所得到的浆料送入到碱浸系统中使其与碱溶液混合,浸出后送入到第一过滤系统中进行过滤,得到碱浸渣和碱浸液;

(3)将步骤(2)所得到的碱浸渣送入到酸浸系统中使其与酸溶液混合,浸出后送入到第二过滤系统中进行过滤,得到酸浸渣和酸浸液;

(4)对步骤(3)得到的酸浸渣进行洗涤,并将洗涤液过滤后送入到调浆系统中;

(5)将步骤(2)获得的碱浸液与步骤(3)获得的酸浸液同时送入到混合装置中进行混合,然后送入到第三过滤装置中进行过滤,得到滤液和冰晶石;

(6)将步骤(5)所获得的冰晶石送入到烘干装置中进行烘干。

进一步地,步骤(2)的碱浸系统中,碱溶液为45-50%的氢氧化钠,浆料与碱溶液的体积比为4-5:1,反应温度为90-100℃,压力为0.3-0.5MPa,碱浸时间为3-4h。

进一步地,步骤(3)中的酸溶液为98%的浓硫酸,酸溶液与碱浸渣的液固比5-6:1,调节pH至1-1.2,反应温度为50-60℃,酸浸时间为4-6h,酸浸后加入0.1-0.2%的明胶,然后加入絮凝剂后搅拌10-20min。

进一步地,步骤(5)中,调节混合液的pH至7.5-8,反应时间为1-1.5h。

进一步地,步骤(5)中,将滤液进行水处理后送回到调浆系统中。

进一步地,步骤(6)中,烘干装置的烘干温度为150-200℃,烘干时间为2-2.5h。

本发明实施例的技术方案至少具有如下优点和有益效果:本发明的铝电解大修渣混合料酸-碱联合处理的系统和方法,通过采用酸浸-碱浸联合浸出的方式,能够充分且有效地利用大修渣来生产冰晶石,并且整个系统中的水可以多次重复使用,所排出的污染物极少,能够最大化的实现大修渣混合料的无害化处理,最大化的提高大修渣资源的重复利用率。

附图说明

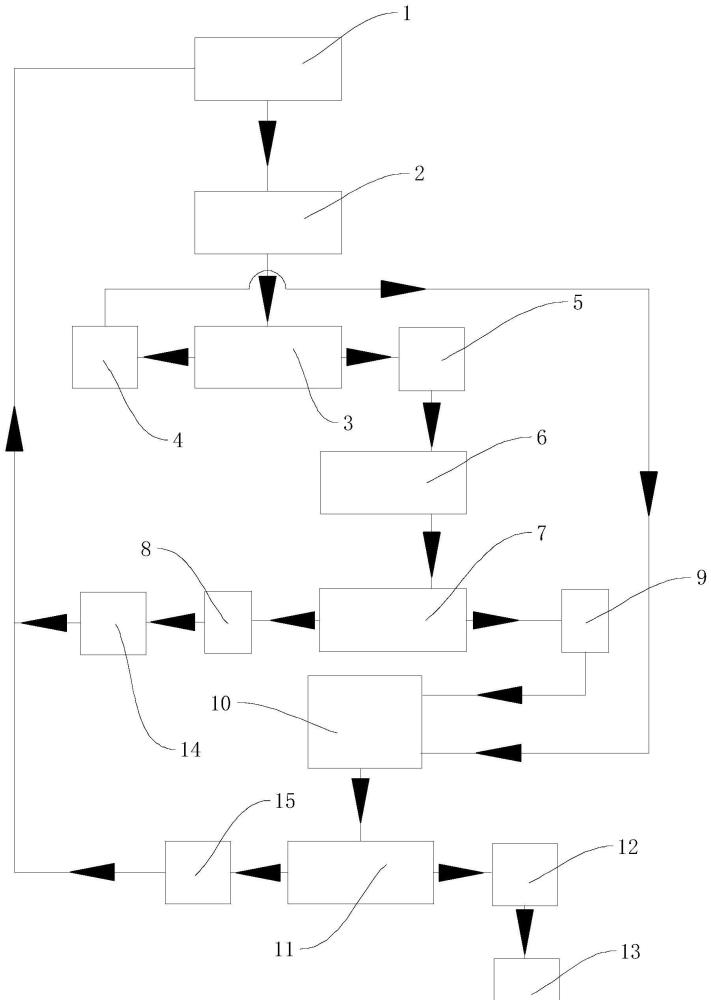

图1为本发明实施例1提供的铝电解大修渣混合料酸-碱联合处理的系统的结构示意图。

图标:1-调浆系统,2-碱浸系统,3-第一过滤系统,4-碱浸液,5-碱浸渣,6-酸浸系统,7-第二过滤系统,8-酸浸渣,9-酸浸液,10-混合装置,11-第三过滤系统,12-冰晶石,13-烘干装置,14-洗涤系统,15-滤液。

具体实施方式

实施例1

如附图1所示,本实施例提供了一种铝电解大修渣混合料酸-碱联合处理的系统,包括依次连接的调浆系统1、碱浸系统2、第一过滤系统3、酸浸系统6、第二过滤系统7、混合装置10、第三过滤系统11、以及烘干装置13;所述第一过滤系统3与所述混合装置10连接。所述第二过滤系统7与所述调浆系统1连接。所述第三过滤系统11与所述调浆系统1连接。具体的,在调浆系统1中大修渣混合料分散在水中形成浆料,然后将其送入到碱浸系统2中,在碱浸系统2中将浆料与碱溶液混合,并在高温和高压下反应,反应完成后送入到第一过滤系统3中进行过滤,过滤得到碱浸液4和碱浸渣5,将碱浸渣5送入到酸浸系统6中,使其与酸溶液混合,酸浸结束后依次加入明胶、絮凝剂,搅拌一定时间后送入到第二过滤系统7中进行过滤,得到酸浸渣8和酸浸液9,将酸浸渣8送入到洗涤系统14中进行洗涤,将洗涤水处理后可送回到调浆系统1中重复使用;将碱浸液4和酸浸液9在混合装置10中混合至pH7.5-8,反应一段时间后送入到第三过滤系统11中进行过滤,得到冰晶石12,且滤液15经过处理后即可送回到调浆系统1中进行调浆。将冰晶石12送入到烘干装置13中进行烘干即可得到冰晶石12成品,可将其用于铝电解生产用。通过采用酸浸-碱浸联合浸出的方式,能够充分且有效地利用大修渣来生产冰晶石12,并且整个系统中的水可以多次重复使用,所排出的污染物极少,能够最大化的实现大修渣混合料的无害化处理,最大化的提高大修渣资源的重复利用率。

实施例2

本实施例提供了一种基于实施例1的系统的铝电解大修渣混合料酸-碱联合处理的方法,包括如下操作步骤:

(1)在调浆系统中,将粒度为200-300目混合料与水按照液固比4:1进行调浆,常温下搅拌30-40min。

(2)将步骤(1)所得到的浆料送入到碱浸系统中使其与浓度为45%-50%的氢氧化钠溶液混合,浆料与碱溶液的体积比为4-5:1,反应温度为90-100℃,压力为0.3-0.5MPa,碱浸时间为3-4h;浸出后送入到第一过滤系统中进行过滤,得到碱浸渣和碱浸液。

(3)将步骤(2)所得到的碱浸渣送入到酸浸系统中,按照液固比5:1加入浓度98%的浓硫酸,调节pH至1.0-1.2,在50-60℃温度下搅拌浸出4h-6h,然后加入0.1%-0.2%的比例加入明胶,待上述明胶充分溶解后再加入絮凝剂;所述明胶和絮凝剂为外购产品;所述絮凝剂为聚丙烯酰胺阳离子,添加前加入水稀释500-1000倍,添加比例为1%-2%,所述絮凝剂加入速度为1.5ml/s,在45hz的搅拌速度下搅拌10min至均匀,然后过滤得到酸浸渣及酸浸液。

(4)对步骤(3)得到的酸浸渣送入洗涤系统中进行洗涤,按照液固比5:1加入清水在常温下进行三次洗涤,得到无害化处理滤液,所述滤液返回步骤(1)进行调浆。

(5)将步骤(2)获得的碱浸液与步骤(3)获得的酸浸液同时送入到混合装置中进行混合,调节pH至7.5-8,在常温下反应1-1.5h,然后送入到第三过滤装置中进行过滤,得到滤液和冰晶石;滤液经水处理系统后返回上述步骤(1)调浆使用。

(6)将步骤(5)所获得的冰晶石送入到烘干装置中进行烘干,烘干温度为150-200℃,烘干时间为2-2.5h,得到冰晶石产品,用于铝电解生产使用。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。