一种通过升降和移位调整轧制槽的轧机

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及线材生产,更具体地说,它涉及一种通过升降和移位调整轧制槽的轧机。

背景技术

轧机是金属线材连铸工艺中的重要设备,其主要作用在于将金属线材热轧至特定的截面直径。

关于轧机申请人申请有公告号为CN210333752U的中国专利公告的分段式轧机,其技术要点是:包括依次排列设置在机架上的一级压辊装置、二级压辊装置、三级压辊装置和四级压辊装置,所述二级压辊装置和三级压辊装置设置有缓冲装置,所述缓冲装置包括四个具有第五凹槽的过渡轮和设置在机架上的安装架,其中两个过渡轮靠近二级压辊装置设置,该两个过渡轮可转动地设置在安装架上,该两个过渡轮轮面相切,且中心连线倾斜向上,另外两个过渡轮靠近三级压辊装置设置,该两个过渡轮的轮面相切,且均可转动地设置在连接板上,该连接板中间设置有转轴,所述转轴可转动地连接在安装架上。

上述技术方案中,所轧制的线材的直径由轧轮的环槽尺寸决定,因此,当需要轧制不同直径的线材时,需要对轧轮进行更换,存在一定的不便性;因此需要提出一种新的方案来解决这个问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种通过升降和移位调整轧制槽的轧机,提高轧制效果,减少轧轮的更换需求,提高生产便捷性。

本发明的上述技术目的是通过以下技术方案得以实现的:一种通过升降和移位调整轧制槽的轧机,包括轧机台,所述轧机台安装有多个Y轴向轧制机构、多个Z轴向轧制机构,以及安装于轧机台前端的导卫机构,多个所述Y轴向轧制机构和多个Z轴向轧制机构呈交替设置;所述Y轴向轧制机构包括纵向滑移安装于轧机台的升降载板、安装于升降载板的竖直安装座,以及转动安装于竖直安装座顶端的Y轴向主动轧轮和Y轴向从动轧轮,所述升降载板安装有用于驱动Y轴向主动轧轮的Y轴向交流电机;所述Z轴向轧制机构包括水平滑移安装于轧机台的水平载板、安装于水平载板的水平安装座,以及转动安装于水平安装座前侧的Z轴向主动轧轮和Z轴向从动轧轮,所述水平载板安装有用于驱动Z轴向主动轧轮的Z轴向交流电机;所述Y轴向主动轧轮、Y轴向从动轧轮、Z轴向主动轧轮以及Z轴向从动轧轮的圆周面开设有至少两个轧槽,多个所述轧槽的半径各不相同。

通过采用上述技术方案,本发明在正常工作时,线材经由X轴方向前进,在经由导卫机构进入后,依次穿过多个Y轴向轧制机构和Z轴向轧制机构,线材在穿过各个Y轴向轧制机构的过程中,Y轴向从动轧轮配合Y轴向主动轧轮对线材施加压紧力,从而实现对线材Y轴向的轧压,与此同时,Y轴向交流电机驱动Y轴向主动轧轮旋转,从而在实现对线材进行轧压的前提下,为线材的前进提供牵引力,线材在穿过各个Z轴向轧制机构的过程中,由Z轴向主动轧轮和Z轴向从动轧轮配合完成对于线材Z轴向的轧压,并由Z轴向主动轧轮为线材提供前进的牵引力;综上所述,本申请通过多个Y轴向轧制机构和多个Z轴向轧制机构依次对线材进行轧压,从而实现多道轧制以确保轧制效果,并且通过优化多个Y轴向轧制机构和多个Z轴向轧制机构的布局,实现Y轴向轧制和Z轴向轧制的交替进行,相比于对比文件单向轧制的统一完成,进一步提高轧制效果;

当需要轧制生产不同直径的线材时,控制升降载板沿轧机台纵向滑动,调整Y轴向主动轧轮和Y轴向从动轧轮的高度,直至两者的相应尺寸的轧槽对准于导卫机构,控制水平载板沿轧机台水平滑动,调整Z轴向主动轧轮和Z轴向从动轧轮的水平位置,直至两者的相应尺寸的轧槽对准于导卫机构,即可进行与相应尺寸的轧槽匹配的金属线材的轧制;综上所述,本申请通过在Y轴向主动轧轮、Y轴向从动轧轮、Z轴向主动轧轮以及Z轴向从动轧轮的外圆周面设置多个不同半径的轧槽,并配合升降载板和水平载板的滑动,以调整Y轴向主动轧轮和Y轴向从动轧轮、Z轴向主动轧轮和Z轴向从动轧轮与导卫机构的对准,结合以上两点,实现与轧槽种类数量相当的,不同尺寸种类的线材的轧制,有效减少轧轮的更换需求,从而提高生产便捷性。

本发明进一步设置为:所述轧机台交替安装有竖直机构架和水平机构架,所述竖直机构架和水平机构架均安装有两个滑轨,所述升降载板和水平载板分别设置有滑块分别与竖直机构架和水平机构架的滑轨滑移配合。

通过采用上述技术方案,轧机台安装竖直机构架和水平机构架,分别为纵向滑移安装升降载板和水平滑移安装水平载板,提供一个安装位置;升降载板和水平载板分别通过相应滑块和滑轨的滑移配合,实现与竖直机构架和水平机构架的滑移连接,有效提高升降载板和水平载板的滑移安装稳定性。

本发明进一步设置为:所述竖直机构架的顶端和水平机构架的后侧分别设置有控制电机,所述控制电机的输出轴联轴套连接有丝杠,所述升降载板和水平载板分别安装有与相应丝杠螺纹配合的螺纹套。

通过采用上述技术方案,利用控制电机驱动丝杠旋转,丝杠在旋转过程中与螺纹套配合产生螺纹推进力,从而由螺纹推进力驱动相应的升降载板和水平载板滑动,有效提高控制升降载板和水平载板滑动的便捷性,并且可以利用丝杠和螺纹套之间的螺纹自锁功能,防止升降载板和水平载板发生非正常滑动。

本发明进一步设置为:所述竖直机构架的顶端和水平机构架的后侧分别安装有激光传感器,所述升降载板的后端面和水平载板的下端面正对相应激光传感器安装有被感应板。

通过采用上述技术方案,利用激光传感器和被感应板之间的配合,监测相应水平载板和升降载板的位移精度,从而提高Y轴向主动轧轮和Y轴向从动轧轮、Z轴向主动轧轮和Z轴向从动轧轮的相应轧槽,对准于导卫机构的精度。

本发明进一步设置为:所述竖直安装座和水平安装座均安装有注油筒,所述注油筒转动配合有主动轴,所述竖直安装座的主动轴用于安装Y轴向主动轧轮并连接Y轴向交流电机,所述水平安装座的主动轴用于安装Z轴向主动轧轮并连接Z轴向交流电机;所述注油筒与主动轴之间至少设置有两个滚锥轴承,所述注油筒的两端开口与主动轴之间分别设置有转动密封端盖。

通过采用上述技术方案,利用主动轴安装Y轴向主动轧轮和Z轴向主动轧轮,并连接Y轴向交流电机和Z轴向交流电机,从而实现由Y轴向交流电机驱动Y轴向主动轧轮和由Z轴向交流电机驱动Z轴向主动轧轮的技术要求;于注油筒和主动轴之间设置滚锥轴承,从而确保主动轴的转动顺畅,并在注油筒的两端设置转动密封端盖,从而可以通过向注油筒内注入润滑油的方式,进一步提高主动轴的转动顺畅。

本发明进一步设置为:所述Y轴向交流电机和Z轴向交流电机均传动连接有减速机后与相应主动轴连接。

通过采用上述技术方案,利用减速机降低转速提高扭力的特性,提高Y轴向交流电机和Z轴向交流电机的输出扭力,从而确保Y轴向主动轧轮和Z轴向主动轧轮具有充足的被驱动力。

本发明进一步设置为:所述Y轴向主动轧轮和Z轴向主动轧轮均设置有供主动轴过盈插接的过盈插孔,所述过盈插孔和主动轴之间设置有销键加固,所述过盈插孔呈一端开口结构,其封闭端开设有端部加固插孔,所述主动轴的端部设置有与端部加固插孔插接配合的端部加固插柱,所述过盈插孔的封闭端螺纹配合有端部加固螺栓,所述端部加固螺栓拧入于主动轴。

通过采用上述技术方案,在确保Y轴向主动轧轮和Z轴向主动轧轮具备可更换能力的前提下,利用销键加固过盈插孔和主动轴,从而提高过盈插孔和主动轴的插接强度;利用端部加固螺栓贯穿过盈插孔的封闭端,并拧入主动轴,从而消除Y轴向主动轧轮和Z轴向主动轧轮的轴向活动度,并与端部加固插柱配合,进一步限制Y轴向主动轧轮和Z轴向主动轧轮相对于主动轴旋转的活动度,从而进一步确保Y轴向主动轧轮和Z轴向主动轧轮的安装强度。

本发明进一步设置为:所述竖直安装座和水平安装座均法兰固定有轴销,所述Y轴向从动轧轮和Z轴向从动轧轮均贯穿开设有与轴销转动配合的转动通孔,所述转动通孔的两端与相应轴销之间分别设置有深沟球轴承。

通过采用上述技术方案,轴销通过法兰固定于竖直安装座或者水平安装座,从而确保轴销的安装强度,Y轴向从动轧轮和Z轴向从动轧轮转动安装于轴承,从而确保Y轴向从动轧轮和Z轴向从动轧轮,转动安装于竖直安装座和水平安装座的安装稳定性,于转动通孔和轴销之间设置深沟球轴承,从而利用深沟球轴承降低摩擦力的特性,提高Y轴向从动轧轮和Z轴向从动轧轮被动转动的顺畅性。

本发明进一步设置为:所述导卫机构包括导卫座,以及安装于导卫座的两组导卫轮组,每组所述导卫轮组包括四个呈矩形布局的导卫轮组件。

通过采用上述技术方案,限定导卫轮组的数量为两个,从而利用两点确定一条直线的原理,提高引导线材进入后的对准度;限定导卫轮组件的数量为四个,从而于四侧压紧线材,进而确保对于线材的引导效果。

本发明进一步设置为:所述导卫轮组件包括装配板、滑移插接于装配板的两个连接柱、固定于两个连接柱的轮夹、插接固定于轮夹的轮轴、固定于轮轴的轮轴承,以及固定于轮轴承的轮套,所述轮夹和装配板之间设置有压缩弹簧,所述导卫座两端均开设有装配槽口,所述装配板嵌合于装配槽口并设置有自攻螺钉进行加固。

通过采用上述技术方案,轮套利用轮轴承连接于轮轴,从而实现其转动能力,轮轴固定于轮夹,轮夹利用连接柱互动连接于装配板,从而赋予轮套伸缩的能力,并配合压缩弹簧的弹性势能,使得导卫轮组件能够适应多种直径的线材,导卫座提供装配槽口供装配板嵌入,并利用自攻螺钉加固,从而实现导卫轮组件的可更换能力。

综上所述,本发明具有以下有益效果:实现多道轧制以确保轧制效果,并且通过优化多个Y轴向轧制机构和多个Z轴向轧制机构的布局,实现Y轴向轧制和Z轴向轧制的交替进行,进一步提高轧制效果;通过在Y轴向主动轧轮、Y轴向从动轧轮、Z轴向主动轧轮以及Z轴向从动轧轮的外圆周面设置多个不同半径的轧槽,并配合升降载板和水平载板的滑动,以调整Y轴向主动轧轮和Y轴向从动轧轮、Z轴向主动轧轮和Z轴向从动轧轮与导卫机构的对准,结合以上两点,实现与轧槽种类数量相当的,不同尺寸种类的线材的轧制,有效减少轧轮的更换需求,从而提高生产便捷性。

附图说明

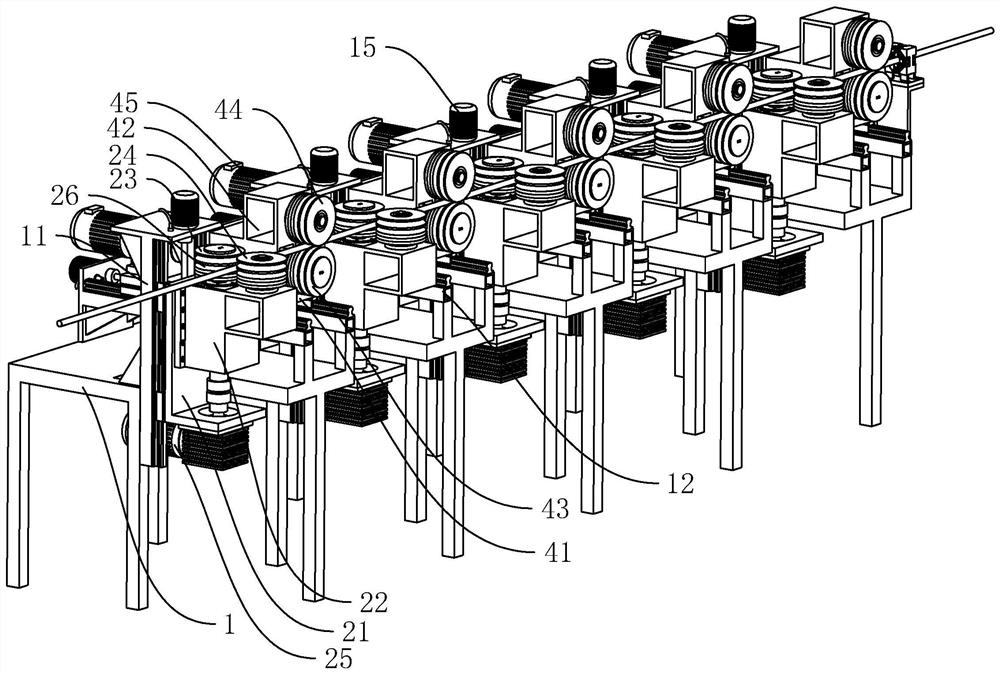

图1为本发明的整体结构示意图;

图2为本发明另一视角的整体结构示意图;

图3为本发明Y轴向轧制机构的整体结构示意图;

图4为本发明Y轴向轧制机构的局部剖视图;

图5为本发明Z轴向轧制机构的整体结构示意图;

图6为本发明Z轴向轧制机构的局部剖视图;

图7为本发明主动轴和Y轴向主动轧轮的拆装关系图;

图8为本发明导卫机构的整体结构示意图。

附图说明:1、轧机台;11、竖直机构架;12、水平机构架;13、滑轨;14、滑块;15、控制电机;16、丝杠;17、螺纹套;18、激光传感器;19、被感应板;21、升降载板;22、竖直安装座;23、Y轴向主动轧轮;24、Y轴向从动轧轮;25、Y轴向交流电机;26、轧槽;27、注油筒;28、主动轴;29、滚锥轴承;30、转动密封端盖;31、减速机;32、过盈插孔;33、销键;34、端部加固插孔;35、端部加固插柱;36、端部加固螺栓;37、轴销;38、转动通孔;39、深沟球轴承;41、水平载板;42、水平安装座;43、Z轴向主动轧轮;44、Z轴向从动轧轮;45、Z轴向交流电机;51、导卫座;52、装配板;53、连接柱;54、轮夹;55、轮轴;56、轮轴承;57、轮套;58、压缩弹簧;59、装配槽口;60、自攻螺钉。

具体实施方式

以下结合附图对本发明作进一步详细说明。

一种通过升降和移位调整轧制槽的轧机,如图1、图2、图3、图5所示,包括轧机台1,轧机台1安装有多个Y轴向轧制机构、多个Z轴向轧制机构,以及安装于轧机台1前端的导卫机构,多个Y轴向轧制机构和多个Z轴向轧制机构呈交替设置;Y轴向轧制机构包括纵向滑移安装于轧机台1的升降载板21、安装于升降载板21的竖直安装座22,以及转动安装于竖直安装座22顶端的Y轴向主动轧轮23和Y轴向从动轧轮24,升降载板21安装有用于驱动Y轴向主动轧轮23的Y轴向交流电机25;Z轴向轧制机构包括水平滑移安装于轧机台1的水平载板41、安装于水平载板41的水平安装座42,以及转动安装于水平安装座42前侧的Z轴向主动轧轮43和Z轴向从动轧轮44,水平载板41安装有用于驱动Z轴向主动轧轮43的Z轴向交流电机45;Y轴向主动轧轮23、Y轴向从动轧轮24、Z轴向主动轧轮43以及Z轴向从动轧轮44的圆周面开设有至少两个轧槽26,本实施例的轧槽26数量为三个,三个轧槽26的半径各不相同。

本发明在正常工作时,线材经由X轴方向前进,在经由导卫机构进入后,依次穿过多个Y轴向轧制机构和Z轴向轧制机构,线材在穿过各个Y轴向轧制机构的过程中,Y轴向从动轧轮24配合Y轴向主动轧轮23对线材施加压紧力,从而实现对线材Y轴向的轧压,与此同时,Y轴向交流电机25驱动Y轴向主动轧轮23旋转,从而在实现对线材进行轧压的前提下,为线材的前进提供牵引力,线材在穿过各个Z轴向轧制机构的过程中,由Z轴向主动轧轮43和Z轴向从动轧轮44配合完成对于线材Z轴向的轧压,并由Z轴向主动轧轮43为线材提供前进的牵引力;综上所述,本申请通过多个Y轴向轧制机构和多个Z轴向轧制机构依次对线材进行轧压,从而实现多道轧制以确保轧制效果,并且通过优化多个Y轴向轧制机构和多个Z轴向轧制机构的布局,实现Y轴向轧制和Z轴向轧制的交替进行,相比于对比文件单向轧制的统一完成,进一步提高轧制效果;当需要轧制生产不同直径的线材时,控制升降载板21沿轧机台1纵向滑动,调整Y轴向主动轧轮23和Y轴向从动轧轮24的高度,直至两者的相应尺寸的轧槽26对准于导卫机构,控制水平载板41沿轧机台1水平滑动,调整Z轴向主动轧轮43和Z轴向从动轧轮44的水平位置,直至两者的相应尺寸的轧槽26对准于导卫机构,即可进行与相应尺寸的轧槽26匹配的金属线材的轧制;综上所述,本申请通过在Y轴向主动轧轮23、Y轴向从动轧轮24、Z轴向主动轧轮43以及Z轴向从动轧轮44的外圆周面设置多个不同半径的轧槽26,并配合升降载板21和水平载板41的滑动,以调整Y轴向主动轧轮23和Y轴向从动轧轮24、Z轴向主动轧轮43和Z轴向从动轧轮44与导卫机构的对准,结合以上两点,实现与轧槽26种类数量相当的,不同尺寸种类的线材的轧制,有效减少轧轮的更换需求,有效提高生产便捷性。

升降载板21和水平载板41通过如下方式滑移安装于轧机台1,如图1、图3、图5所示,轧机台1交替安装有竖直机构架11和水平机构架12,从而为纵向滑移安装升降载板21和水平滑移安装水平载板41,提供一个安装位置;竖直机构架11和水平机构架12均安装有两个滑轨13,升降载板21和水平载板41均设置有滑块14分别与竖直机构架11和水平机构架12的滑轨13滑移配合,从而利用滑块14和滑轨13之间的配合,实现升降载板21和水平载板41与竖直机构架11和水平机构架12的滑移连接,有效提高升降载板21和水平载板41的滑移安装稳定性。

本申请通过如下方式控制升降载板21和水平载板41滑动,如图1、图3、图5所示,竖直机构架11的顶端和水平机构架12的后侧分别固定安装有控制电机15,控制电机15的输出轴联轴套连接有丝杠16,升降载板21和水平载板41分别安装有与相应丝杠16螺纹配合的螺纹套17;当需要驱动升降载板21或者水平载板41滑动时,利用控制电机15驱动丝杠16旋转,丝杠16在旋转过程中与螺纹套17配合产生螺纹推进力,从而由螺纹推进力驱动相应的升降载板21和水平载板41滑动,有效提高控制升降载板21和水平载板41滑动的便捷性,并且可以利用丝杠16和螺纹套17之间的螺纹自锁功能,防止升降载板21和水平载板41发生非正常滑动。

为提高升降载板21和水平载板41的滑移调整位置的精度,如图3、图5所示,竖直机构架11的顶端和水平机构架12的后侧分别安装有激光传感器18,升降载板21的后端面和水平载板41的下端面正对相应激光传感器18安装有被感应板19;在控制升降载板21和水平载板41滑动时,利用激光传感器18和被感应板19之间的配合,监测相应水平载板41和升降载板21的位移精度,从而提高Y轴向主动轧轮23和Y轴向从动轧轮24、Z轴向主动轧轮43和Z轴向从动轧轮44的相应轧槽26,对准于导卫机构的精度。

如图4、图6所示,竖直安装座22和水平安装座42均安装有注油筒27,注油筒27转动配合有主动轴28,竖直安装座22的主动轴28用于安装Y轴向主动轧轮23并连接Y轴向交流电机25,水平安装座42的主动轴28用于安装Z轴向主动轧轮43并连接Z轴向交流电机45,从而实现由Y轴向交流电机25驱动Y轴向主动轧轮23和由Z轴向交流电机45驱动Z轴向主动轧轮43的技术要求;注油筒27与主动轴28之间至少设置有两个滚锥轴承29,从而确保主动轴28的转动顺畅,注油筒27的两端开口与主动轴28之间分别设置有转动密封端盖30,从而可以通过向注油筒27内注入润滑油的方式,进一步提高主动轴28的转动顺畅。

为确保Y轴向主动轧轮23和Z轴向主动轧轮43具有充足的被驱动力,如图4、图6所示,Y轴向交流电机25和Z轴向交流电机45均传动连接有减速机31后与相应主动轴28连接,从而利用减速机31降低转速提高扭力的特性,提高Y轴向交流电机25和Z轴向交流电机45的输出扭力,进而确保Y轴向主动轧轮23和Z轴向主动轧轮43具有充足的被驱动力。

Y轴向主动轧轮23和Z轴向主动轧轮43的具体安装方式如下,如图4、图6、图7所示,Y轴向主动轧轮23和Z轴向主动轧轮43均开设有供主动轴28过盈插接的过盈插孔32,过盈插孔32和主动轴28之间卡接固定有销键33加固,过盈插孔32呈一端开口结构,其封闭端开设有端部加固插孔34,主动轴28的端部设置有与端部加固插孔34插接配合的端部加固插柱35,过盈插孔32的封闭端螺纹配合有端部加固螺栓36,端部加固螺栓36拧入于主动轴28;采用上述安装结构后,可以在确保Y轴向主动轧轮23和Z轴向主动轧轮43具备可更换能力的前提下,利用销键33加固过盈插孔32和主动轴28,从而提高过盈插孔32和主动轴28的插接强度,利用端部加固螺栓36贯穿过盈插孔32的封闭端,并拧入主动轴28,从而消除Y轴向主动轧轮23和Z轴向主动轧轮43的轴向活动度,并与端部加固插柱35配合,进一步限制Y轴向主动轧轮23和Z轴向主动轧轮43相对于主动轴28旋转的活动度,从而进一步确保Y轴向主动轧轮23和Z轴向主动轧轮43的安装强度。

Y轴向从动轧轮24和Z轴向从动轧轮44通过如下方式转动安装于竖直安装座22和水平安装座42,如图4、图6所示,竖直安装座22和水平安装座42均法兰固定有轴销37,从而确保轴向的安装强度,Y轴向从动轧轮24和Z轴向从动轧轮44均贯穿开设有与轴销37转动配合的转动通孔38,转动通孔38的两端与相应轴销37之间分别设置有深沟球轴承39,从而利用深沟球轴承39降低摩擦力的特性,提高Y轴向从动轧轮24和Z轴向从动轧轮44被动转动的顺畅性。

导卫机构的具体结构如下,如图8所示,导卫机构包括导卫座51,以及安装于导卫座51的两组导卫轮组,从而通过限定导卫轮组的数量为两个,进而利用两点确定一条直线的原理,提高引导线材进入后的对准度;每组导卫轮组包括四个呈矩形布局的导卫轮组件,从而于四侧压紧线材,进而确保对于线材的引导效果。

导卫轮组件的具体结构如下,如图8所示,导卫轮组件包括装配板52、滑移插接于装配板52的两个连接柱53、固定于两个连接柱53的轮夹54、插接固定于轮夹54的轮轴55、固定于轮轴55的轮轴承56,以及固定于轮轴承56的轮套57,轮夹54和装配板52之间垫设有压缩弹簧58,从而赋予轮套57伸缩的能力,并配合压缩弹簧58的弹性势能,使得导卫轮组件能够适应多种直径的线材;导卫座51两端均开设有装配槽口59,装配板52嵌合于装配槽口59并设置有自攻螺钉60进行加固,从而实现导卫轮组件的可更换能力。

具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。