一种全流程自动化焊丝生产线

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于焊丝生产技术领域,尤其涉及一种全流程自动化焊丝生产线。

背景技术

随着焊接科学的不断发展,焊接技术在生产建设中的应用日趋广泛,市场对焊丝的需求量也越来越大。焊丝是作为填充金属或同时作为导电用的金属丝焊接材料。在气焊和钨极气体保护电弧焊时,焊丝用作填充金属;在埋弧焊、电渣焊和其他熔化极气体保护电弧焊时,焊丝既是填充金属,同时焊丝也是导电电极。

现有焊丝的加工是用直径较大的盘条经过拉拔工序制成焊丝,对焊丝进行镀铜处理,然后再经水洗、气吹、抛光等处理,最后进入张力架并最后由收线机收成焊丝卷。为了能够生产出特定规格的焊丝,在对焊丝进行拉拔时,通常需要盘条依次经过粗拉机和精拉机的加工,最终使得盘条被加工成特定规格的半成品。盘条由粗拉机到精拉机、精拉机到后续机器的加工过程中,往往还需要使用工字轮进行周转,这样一来不仅会使得焊丝生产线中的机器因放置、拆卸工字轮而停机,无法保证产品质量的稳定,从而严重影响焊丝的生产效率;还会很大程度上增加工人的劳动强度,使得产品的生产成本大大提升。

此外,现有的焊丝生产线步骤繁琐,设备占地面积大,在一定程度上增加了设备的投入成本,不利于产品成本的降低。

由此可见,现有技术有待于进一步的改进和提高。

发明内容

本发明提供了一种全流程自动化焊丝生产线,以解决上述技术问题中的至少一个技术问题。

本发明所采用的技术方案为:

本发明提供一种全流程自动化焊丝生产线,包括绕设有盘条的放线机,所述放线机后方依次设置有供所述盘条穿过的剥壳机、除锈机、拉拔一体机、前涨力箱、混合清洗机、高速镀槽、高速清洗槽、高速抛光罐、后涨力箱和层绕机;

其中,所述拉拔一体机包括箱体和设置于所述箱体的多个拉拔滚筒,多个所述拉拔滚筒均朝向所述箱体的同一侧倾斜并具有相同的倾斜角度,且多个所述拉拔滚筒在竖直方向上具有相同的高度。

作为本发明的一种优选实施方式,所述拉拔一体机为分体式结构,且所述箱体具有相互插接的第一机架和第二机架,所述第一机架设置有8个拉拔滚筒,所述第二机架设置有7个拉拔滚筒。

作为本发明的一种优选实施方式,所述放线机包括底座和分别与所述底座转动连接的放线架和收线架,所述放线架具有两个相对设置的导辊,所述盘条绕设于所述导辊;所述收线架顶部设置有锥形导线圈和导轮,所述盘条能够穿经所述锥形导线圈并与所述导轮相配合,以从所述放线机中穿出。

作为本发明的一种优选实施方式,所述混合清洗机包括干擦部、高温高压清洗部和酸洗部,以实现对于所述盘条的综合清洗。

作为本发明的一种优选实施方式,所述高速镀槽为高速往复化镀槽和高速直线电化镀槽中的一种。

作为本发明的一种优选实施方式,所述高速清洗槽包括水洗装置、气吹装置和烘干装置。

作为本发明的一种优选实施方式,所述前涨力箱用于平衡所述拉拔一体机和所述混合清洗机的拉力和线速度。

作为本发明的一种优选实施方式,所述后涨力箱用于平衡所述高速抛光罐和所述层绕机的拉力和线速度。

作为本发明的一种优选实施方式,所述拉拔一体机包括设置于所述箱体底部的冷却通道和除尘通道。

作为本发明的一种优选实施方式,所述拉拔一体机还设置有防护罩,所述防护罩与所述箱体转动连接。

由于采用了上述技术方案,本发明所取得的有益效果为:

1.本发明提供一种全流程自动化焊丝生产线,通过放线机、剥壳机、除锈机、拉拔一体机、前涨力箱、混合清洗机、高速渡槽、高速清洗槽、高速抛光罐、后涨力箱和层绕机的设置来实现对于焊丝的自动化生产。具体地,本发明通过拉拔一体机的设置来实现对于焊丝的拉拔加工,相较于现有技术中通过粗拉机和精拉机等设备对盘条进行拉拔处理的方式而言,本方案中的拉拔一体机包括多个拉拔滚筒,从而能够将盘条拉拔成多种不同规格的成品焊丝。此外,该设备将粗拉机和精拉机的功能进行了集成,一方面能够避免盘条在粗拉机和精拉机之间的周转,从而防止因频繁周转工字轮而造成的机器停机,利于保证产品质量的稳定,且能够提升整个焊丝生产线的自动化程度;另一方面通过拉拔一体机能够直接将盘条拉拔成指定规格,从而能够很大程度上提升焊丝的生产效率,且能够大幅降低工人的劳动强度和产品的生产成本。此外,该种拉拔一体机相较于现有技术中粗拉机和精拉机的方式而言,会使得整个焊丝生产线的设备占地面积减小,在一定程度上降低了生产线的投入成本。

2.作为本发明的一种优选实施方式,将拉拔一体机设置成分体式结构的方式,一方面能够方便拉拔一体机的安装、拆卸和运输等,从而提升焊丝生产线的装配效率;另一方面分体式结构的拉拔一体机可以适于设置于更多的场景,从而提升焊丝生产线的适应范围。

3.作为本发明的一种优选实施方式,混合清洗机的设置能够对拉拔处理后的盘条进行全方面的综合清洗,不仅能够去除盘条表面附着的氧化物,还可以使得盘条表面保持光洁,从而保证产品的质量稳定。且这种综合清洗的方式相较于单独设置多道清洗工序的方式而言,极大程度上缩短了工艺流程链,使得产品的生产效率得到的很大的提升。

4.作为本发明的一种优选实施方式,拉拔一体机中防护罩的设置一方面能够防止盘条在拉拔过程中产生的颗粒物从箱体中崩出,从而实现对于外部环境和工人的保护;另一方面能够防止外界的污染物进入拉拔一体机内部而影响机器的正常工作,进而有利于保持产品质量的稳定。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本申请,并不构成对本发明的不当限定。在附图中:

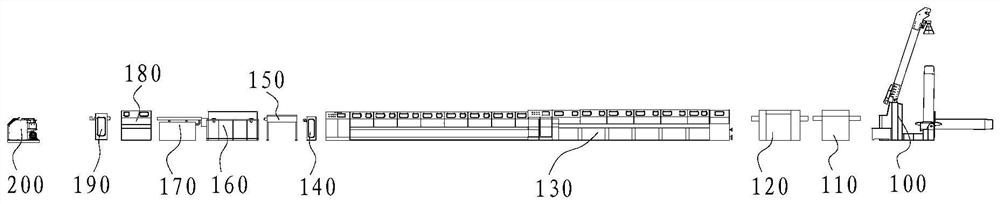

图1为本发明实施例提供的一种全流程自动化焊丝生产线的结构示意图;

图2为本发明实施例提供的一种拉拔一体机的结构示意图;

图3为本发明实施例提供的又一种拉拔一体机的结构示意图;

图4为本发明实施例提供的一种放线机的结构示意图。

其中,

100放线机、101底座、102放线架、103收线架、104导辊、105锥形导线圈、106导轮、110剥壳机、120除锈机、130拉拔一体机、131箱体、132拉拔滚筒、133第一机架、134第二机架、135防护罩、140前涨力箱、150混合清洗机、160高速镀槽、170高速清洗槽、180高速抛光罐、190后涨力箱、200层绕机。

具体实施方式

为了更清楚的阐释本申请的整体构思,下面结合说明书附图以示例的方式进行详细说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

另外,在本发明的描述中,需要理解的是,术语“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。

参照图1和图2所示,本发明提供一种全流程自动化焊丝生产线,包括绕设有盘条(图中未示出)的放线机100,所述放线机100后方依次设置有供所述盘条穿过的剥壳机110、除锈机120、拉拔一体机130、前涨力箱140、混合清洗机150、高速镀槽160、高速清洗槽170、高速抛光罐180、后涨力箱190和层绕机200。

其中,所述拉拔一体机130包括箱体131和设置于所述箱体131的多个拉拔滚筒132,多个所述拉拔滚筒132均朝向所述箱体131的同一侧倾斜并具有相同的倾斜角度,且多个所述拉拔滚筒132在竖直方向上具有相同的高度。

本发明提供一种全流程自动化焊丝生产线,通过放线机100、剥壳机110、除锈机120、拉拔一体机130、前涨力箱140、混合清洗机150、高速渡槽、高速清洗槽170、高速抛光罐180、后涨力箱190和层绕机200的设置来实现对于焊丝的自动化生产。具体地,本发明通过拉拔一体机130的设置来实现对于焊丝的拉拔加工,相较于现有技术中通过粗拉机和精拉机等设备对盘条进行拉拔处理的方式而言,本方案中的拉拔一体机130包括多个拉拔滚筒132,从而能够将盘条拉拔成多种不同规格的成品焊丝。此外,该设备将粗拉机和精拉机的功能进行了集成,一方面能够避免盘条在粗拉机和精拉机之间的周转,从而防止因频繁周转工字轮而造成的机器停机,利于保证产品质量的稳定,且能够提升整个焊丝生产线的自动化程度;另一方面通过拉拔一体机130能够直接将盘条拉拔成指定规格,从而能够很大程度上提升焊丝的生产效率,且能够大幅降低工人的劳动强度和产品的生产成本。此外,该种拉拔一体机130相较于现有技术中粗拉机和精拉机的方式而言,会使得整个焊丝生产线的设备占地面积减小,在一定程度上降低了生产线的投入成本。

此外,除锈机120能够根据盘条的进给速度,自动调整转轴的转速,从而实现对于盘条表面锈蚀物的祛除。高速抛光罐180能够对焊丝进行定径、抛光、涂油和调直加工,使得制得的焊丝符合相应地规格,利于产品质量的保证。

参照图3所示,作为本发明的一种优选实施方式,所述拉拔一体机130为分体式结构,且所述箱体131具有相互插接的第一机架133和第二机架134,所述第一机架133可以设置有8个拉拔滚筒132,所述第二机架134可以设置有7个拉拔滚筒132。

将拉拔一体机130设置成分体式结构的方式,一方面能够方便拉拔一体机130的安装、拆卸和运输等,从而提升焊丝生产线的装配效率;另一方面分体式结构的拉拔一体机130可以适于设置于更多的场景,从而提升焊丝生产线的适应范围。

需要注意的是,本实施例中的拉拔一体机130既可以是分体式结构,也可以是一体式结构,本实施例对于拉拔一体机130的具体结构不作限定。当拉拔一体机130为一体式结构时,其具有更佳的结构强度,从而能够提升拉拔一体机130对盘条的拉拔过程的平稳性,进而利于保持产品质量的稳定。

参照图4所示,作为本发明的一种优选实施方式,所述放线机100包括底座101和分别与所述底座101转动连接的放线架102和收线架103,所述放线架102具有两个相对设置的导辊104,所述盘条绕设于所述导辊104;所述收线架103顶部设置有锥形导线圈105和导轮106,所述盘条能够穿经所述锥形导线圈105并与所述导轮106相配合,以从所述放线机100中穿出。

本实施例中的放线架102和收线架103均可以相对于底座101进行转动,这种设置方式能够便于用户对盘条的位姿进行调整,方便后续工序中的机器对盘条进行加工,从而利于产品质量的保证。此外,本实施例中的放线机100设置有两个导辊104,当其中一个导辊104的盘条进线完毕时,用户可以通过另一个导辊104完成连续的进线操作,从而避免放线机100因更换盘条而停机,进而提升焊丝的生产效率。

作为本发明的一种优选实施方式,所述混合清洗机150包括干擦部(图中未示出)、高温高压清洗部(图中未示出)和酸洗部(图中未示出),以实现对于所述盘条的综合清洗。其中,干擦部能够对盘条表面的泥土、灰尘、雨水等液体进行初步清洁,高温高压清洗部能够对盘条上顽固残留的污染物进行清洁,酸洗部则能够对盘条表面的氧化物和锈蚀无进行清洁。

混合清洗机150的设置能够对拉拔处理后的盘条进行全方面的综合清洗,不仅能够去除盘条表面附着的氧化物,还可以使得盘条表面保持光洁,从而保证产品的质量稳定。且这种综合清洗的方式相较于单独设置多道清洗工序的方式而言,极大程度上缩短了工艺流程链,使得产品的生产效率得到的很大的提升。

作为本发明的一种优选实施方式,所述高速镀槽160为高速往复化镀槽和高速直线电化镀槽中的一种。需要说明的是,在焊丝生产过程中,之所以对焊丝进行镀化处理,是由于焊丝的主要成分是钢,裸漏在大气中容易生锈腐蚀,表镀化处理可有效地延长保质期,还可以加强焊丝的导电性能。优选地,可以采用镀铜的方式对焊丝进行镀化处理。

进一步地,在对焊丝进行镀铜处理时,通常有两种方式,一种是化学镀铜,一种是电镀铜。相应地,高速往复化镀槽采用化学镀铜的方法,高速直线电化镀槽采用电镀铜的方法,该两种镀铜设备均能够实现快速镀铜处理,且占地面积较少,利于降低整条焊丝生产线的成本。

作为本发明的一种优选实施方式,所述高速清洗槽170包括水洗装置(图中未示出)、气吹装置(图中未示出)和烘干装置(图中未示出)。进一步地,水洗装置可以包括三级水洗工艺,气吹装置可以包括两级高压气吹工艺,通过水洗、气吹和烘干的多道加工,进一步提升焊丝表面的光洁度和产品的美观度。

作为本发明的一种优选实施方式,所述前涨力箱140用于平衡所述拉拔一体机130和所述混合清洗机150的拉力和线速度。此外,所述后涨力箱190用于平衡所述高速抛光罐180和所述层绕机200的拉力和线速度。

前涨力箱140和后涨力箱190的设置能够使得平衡焊丝在各个机器之间的进给速度和受到的拉力,从而防止焊丝因受力不均而出现扭曲变形或扭转,进而提升焊丝的结构稳定性,利于产品质量的保证。此外,前涨力箱140和后涨力箱190的设置还能够使得焊丝加工过程平稳运行,避免因焊丝扭转而导致机器故障的情况出现。

作为本发明的一种优选实施方式,所述拉拔一体机130包括设置于所述箱体131底部的冷却通道(图中未标记)和除尘通道(图中未标记)。

继续参照图3所示,在一个实施例中,所述拉拔一体机130还设置有防护罩135,所述防护罩135与所述箱体131转动连接。拉拔一体机130中防护罩135的设置一方面能够防止盘条在拉拔过程中产生的颗粒物从箱体131中崩出,从而实现对于外部环境和工人的保护;另一方面能够防止外界的污染物进入拉拔一体机130内部而影响机器的正常工作,进而有利于保持产品质量的稳定。

本发明中未述及的地方采用或借鉴已有技术即可实现。

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。