一种双动侧推折弯成型的模具

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及零件加工领域,具体涉及一种双动侧推折弯成型的模具。

背景技术

如图1-4所示,在加工形状复杂的零件是,因为成型工序比较多,若使用工程模生产,需占用较多的人员及机器,生产成本太高,工序多,生产效率很低,无法满足正常的生产需求。

对于此,可以采用级进模连续冲压生产,以满足生产需求,对如图1-4的零件工艺分析,确定使用如下图5的级进模局部工艺流程料带所示工艺;此工艺难点在于侧推折弯包边的模具结构需实现包边成型的同时还要正常自动退料,保证连续生产。

发明内容

为了解决上述侧推折弯包边的工艺难点,提出一种双动侧推折弯成型的模具,通过改变上模下行时下模成型块和侧推块的运动先后顺序、成型块与侧推块的间隙使材料成型后的反弹来实现零件的自动退料。

一种双动侧推折弯成型的模具,包括上模座和下模座;

所述上模座的下方依次从上到下连接安装有上垫板、上夹板、止挡板、脱料板;

所述上模座的上方依次从上到下连接安装有下模板和下垫板;

上夹板内设有内导柱,上夹板和上垫板一起固定于上模座,上模座与上夹板一起沿内导柱上下滑动,内导柱穿过脱料板及下模板为模具提供导向;

上夹板内设有第一冲头和第二冲头,第一冲头和第二冲头穿过脱料板进入下模板并驱动成型块及侧推块运动,从而实现侧推成型;

成型块及侧推块内设有第一复位弹簧和第二复位弹簧,第一复位弹簧和第二复位弹簧顶住弹簧挡块,当第一冲头和第二冲头上行时,成型块及侧推块在第一复位弹簧和第二复位弹簧的弹力作用下复位。

进一步地,脱料板和止挡板一并通过等高套筒悬挂在上夹板上。

进一步地,脱料板内设有脱板入块,脱板入块与零件仿形,用于压料作用。

进一步地,止挡板内设有弹簧,弹簧穿过上夹板和上垫板顶住上模座,在上夹板和止挡板之间起缓冲作用。

进一步地,下模座内设有左滑块底座和右滑块底座,成型块及侧推块在第一冲头和第二冲头的推动下沿左滑块底座和右滑块底座滑动。

进一步地,左滑块底座和右滑块底座上分别设有左压板和右压板,左压板和右压板限制成型块和侧推块的活动方向。

进一步地,弹簧挡块与左滑块底座和右滑块底座一并固定在下模座内。

进一步地,上模座与下模座之间设有限位柱,限位柱限制上模座下行位置,防止过压使零件和模具损坏。

本发明达到的有益效果为:提出一种双动侧推折弯成型的模具,可以解决侧推折弯包边的工艺难点,可以正常自动退料,保证连续生产。

附图说明

图1为背景技术中的零件结构正面示意图。

图2为背景技术中的零件结构顶面示意图。

图3为背景技术中的零件结构侧面示意图。

图4为背景技术中的零件结构立体示意图.

图5为背景技术中的级进模局部工艺流程料带图。

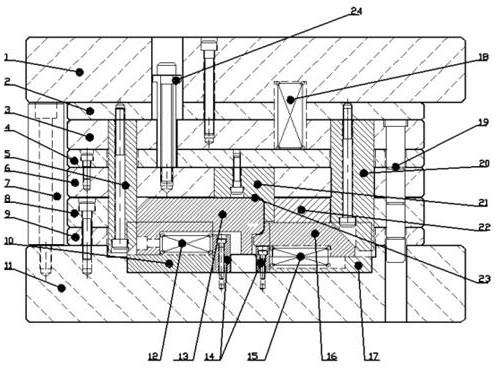

图6为本发明实施例中的模具结构示意图。

图7为本发明实施例中的模具的左滑块底座结构截面示意图。

图8为本发明实施例中的模具的右滑块底座结构截面示意图。

图9为本发明实施例中的模具第一工作示意图。

图10为本发明实施例中的模具第二工作示意图。

图11为本发明实施例中零件成型后反弹模拟图。

其中:1-上模座,2-上垫板,3-上夹板,4-止挡板,5-第一冲头,6-脱料板,7-限位柱,8-下模板,9-下垫板,10-左滑块底座,11-下模座,12-第一复位弹簧,13-成型块,14-弹簧挡块,15-第一复位弹簧,16-侧推块,17-右滑块底座,18-弹簧,19-内导柱,20-第二冲头,21-脱板入块,22-左压板,23-零件,24-等高套筒,25-右压板。

具体实施方式

下面结合说明书附图对本发明的技术方案做进一步的详细说明。

如图6-11所示,一种双动侧推折弯成型的模具结构,包括从上至下依次连接的上模座1、上垫板2、上夹板3、止挡板4、脱料板6、下模板8、下垫板9和下模座11;上夹板3内设有内导柱19,上夹板3和上垫板2一起固定于上模座1,上模座1与上夹板3一起沿内导柱19上下滑动,内导柱19穿过脱料板6及下模板8为模具提供导向,上夹板3内还设有冲头5和冲头20,冲头5和冲头20穿过脱料板6进入下模板8驱动成型块13及侧推块16运动,从而实现侧推成型;脱料板6上方固定有止挡板4,并与之一起通过等高套筒24悬挂在上夹板3上,脱料板6内设有脱板入块21,脱板入块21与零件23仿形,用于压料作用;止挡板4上设有弹簧18,弹簧18通过上夹板3和上垫板2顶住上模座1,弹簧18在上夹板3和止挡板4之间起缓冲作用;脱料板6下方为下模板8,下模板8与下垫板9一起固定于下模座11上,下模座11内设有左滑块底座10和右滑块底座17,左滑块底座10和右滑块底座17上设有左压板22和右压板25,左压板22和右压板25主要限制成型块13和侧推块16的活动方向;成型块13及侧推块16在第一冲头5和第二冲头20的推动下沿左滑块底座10和右滑块底座17滑动,成型块13及侧推块16内设有第一复位弹簧12和第二复位弹簧15,第一复位弹簧12和第二复位弹簧15顶住弹簧挡块14,当第一冲头5和第二冲头20上行时,成型块13及侧推块16在第一复位弹簧12和第二复位弹簧15的弹力作用下复位,弹簧挡块14与左滑块底座10和右滑块底座17一起固定在下模座11内;上模座1与下模座11之间还设有限位柱7,限位柱7限制上模座1下行位置,防止过压使零件可模具损坏。

此外图中几处螺钉仅为固定方式的一种限定,仅供审查员更好的理解本模具的结构,并不限定其固定方式仅能为螺钉,其他能够实现固定功能的结构均可采用。

本结构的使用过程是:

1:零件23通过图2料带中定位孔定位在下模板8上(定位装置图3中省略)。

2:上模座1在内导柱19的导向下下行至脱料板6接触下模板8,此时脱板入块21已完全贴合零件23。

3:上模座1继续下行,此时压缩弹簧18,第一冲头5先接触成型块13斜面并驱动成型块13在左滑块底座10内活动同时压缩复位弹簧12,当第一冲头5到达成型块13竖直面后成型块13已到达预定位置并与脱板入块21一起夹紧零件23,此时第一冲头5无侧向力驱动成型块13,成型块13保持不动。

4:上模座1继续下行,至第二冲头20接触侧推块16斜面并驱动其在右滑块底座17内运动同时压缩复位弹簧15.

5:上模座1继续下行,至侧推块16在第二冲头20驱动下接触零件23并使之成型贴合在成型块13上,第二冲头20与侧推块13始终保证斜面接触,此时上模座1已下行至下死点并接触限位柱7,侧推成型完成。

6:侧推成型完成后,上模座1与第一冲头5和第二冲头20一起上行,脱料板6、止挡板4及脱板入块21在弹簧18作用下保持不动,第一冲头5和第二冲头20同时与上模座1一起向上运动,因第一冲头5与成型块13是竖直面接触,所以此时第一冲头5向上运行时成型块13保持不动,而第二冲头20与侧推块16是斜面接触,当第一冲头5上行时侧推块16在复位弹簧15的作用下复位,至第二冲头20与侧推块16脱离,侧推块16复位完成.

7:上模座1继续上行至第一冲头5与成型块13斜面接触时,成型块13在第一复位弹簧12作用下复位,因侧推成型的零件23因材料成型后会有一定的反弹,不会保持与成型块13完全贴合(详见附图11),成型块13可正常与零件23分离,至第一冲头5脱离成型块13,成型块13复位完成,并与零件分离开。

8:上模座1继续上行,在等高套筒24带动下,脱料板6一起上行脱离下模板8,脱板入块21同时脱离零件23,零件23侧推成型及自动退料完成。

此模具结构经实践证明是可行的,实现了图1-4零件的级进模连续正常生产,大大提高了生产效率,降低了生产成本。

以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。