一种钢筋笼制作设备及其使用方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及建筑工具技术领域,具体指一种钢筋笼制作设备及其使用方法。

背景技术

目前,在制作钢筋笼时,都是采用双扇半月型胎架,每侧半片,顶底相连后形成内环,胎架内环与钢筋笼外径相同,内环内表面焊接短钢筋用以定位,胎架同时起到环向架立、截面保证和精确定位作用。之后安放主筋,焊接钢筋笼。钢筋笼成型后从两侧退出半月形胎架,再以人工推动将成品钢筋笼转移至成品堆放区。

但是,采用此种设备在焊接主筋时较为困难,特别是在钢筋笼的高点位置,工作人员操作不到的地方就需要工作人员爬上钢筋笼去焊接顶部的主筋,这样及其的危险,如不慎跌落将造成严重的安全事故。

综上,申请人提出了一种钢筋笼制作设备及其使用方法。

发明内容

鉴于现有技术中存在的钢筋笼主筋定位难的问题,提出了解决了上述问题的一种钢筋笼制作设备及其使用方法。

为实现上述技术目的,本发明采用的技术方案如下:

一种钢筋笼制作设备,包括转动机构和支撑机构,转动机构包括转动电机和转动杆,转动杆包括主动转动杆和从动转动杆,转动电机的输出轮与主动转动杆通过皮带传动连接,主动传动杆与从动传动杆通过传动链条传动连接;

支撑机构包括左支撑座和右支撑座,左支撑座的右上部为一个弧形缺口,弧形缺口的尺寸与主动转动杆的尺寸相匹配,左支撑座的顶端和右端各设有一个转动滑轮,右支撑座的左上部也为一个弧形缺口,弧形缺口的尺寸也与从动转动杆的尺寸相匹配,右支撑座的顶端和左端各设有一个转动滑轮,左支撑座与右支撑座之间的距离与钢筋笼的加劲箍筋的尺寸相匹配,左支撑座和右支撑座一起为一组支撑机构,支撑机构设有若干组;通过转动机构和支撑机构可以使得在焊接钢筋笼高点的主筋时不用再爬上钢筋笼去焊接,直接打开转动电机,使得转动杆转动带动加劲箍筋转动将需要焊接主筋的高点位置转动下低点,方便工作人员操作,并且更加的安全,不用攀爬,操作的角度也更好,更易操作。

进一步限定,还包括一个定位机构,定位机构的主体为一个矩形框体,定位机构的底部一端设有伸出矩形框体的竖直限位杆,定位机构的顶部相对伸出矩形框体的竖直限位杆的另一端设有伸出矩形框体的竖直握持杆;将伸出矩形框体的竖直限位杆伸入焊接好的主筋内侧,将需要定位的主筋放置在伸出矩形框体的竖直握持杆的内侧,然后我们握住伸出矩形框体的竖直握持杆通过杠杆远离往加劲箍筋方向扳动伸出矩形框体的竖直握持杆使得需要定位的主筋与加劲箍筋接触,此时将主筋焊接固定在加劲箍筋上即可,这样焊接每根主筋的间隔距离都相同,并且定位非常的方便。

进一步限定,还包括一个放置机构,放置机构包括放置底座和放置条,放置底座为三角形状,放置底座设有多个,放置条设置在放置底座的顶部,放置机构垂直设置在转动杆的一侧,放置机构靠近转动杆的一端高于远离转动杆的一端,放置机构的最高点小于转动滑轮的最高点;这样设置一个放置机构可以使得焊接完成的成品钢筋笼能够更方便的放置,只需人力轻轻的推动即可顺着放置机构滚下放置到一旁,非常的方便,省力。

一种钢筋笼制作设备的使用方法:

第一步先根据设计的钢筋笼所需要的加劲箍筋的间距,在施工现场间隙布置好多组支撑机构,确保加劲箍筋间距的准确;再在所述的右支撑座的右侧依次将多个放置机构平行并排布置好;

然后将多个闭合的圆环状加劲箍筋采用人力或者设备竖直间隔放置在支撑机构中间的间隙上,水平的将一根主筋焊接在多个加劲箍筋上固定;

第二步采用定位机构的伸出矩形框体的竖直限位杆卡入已焊接好的主筋内,然后在定位机构的顶部再放置一根主筋,握住伸出矩形框体的竖直握持杆将伸出矩形框体的竖直握持杆往加劲箍筋的方向推动,使得未焊接的主筋与加劲箍筋接触,此时将为焊接的主筋焊接在加劲箍筋上;

第三步依次进行步骤2直至加劲箍筋的高点位置,打开转动电机,使得主动转动杆和从动转动杆转动带动加劲箍筋转动,将未焊接主筋的位置转动到人能够操作的高度,重复步骤;

第四步重复三步骤直至所有的主筋都焊接完毕之后将焊接好的钢筋笼采用机械或人力推上放置装置,钢筋笼顺着放置装置的坡度滑下放置在放置装置上;

第五步重复上述四个步骤步骤制作下一个钢筋笼。

采用本发明的设备和方法制作钢筋笼相比现有技术定位更方便,操作时不用攀爬,更加的安全,并且成品的放置也更加的轻便,省力。

附图说明

图1为本发明钢筋笼制作设备的转动机构的结构示意图;

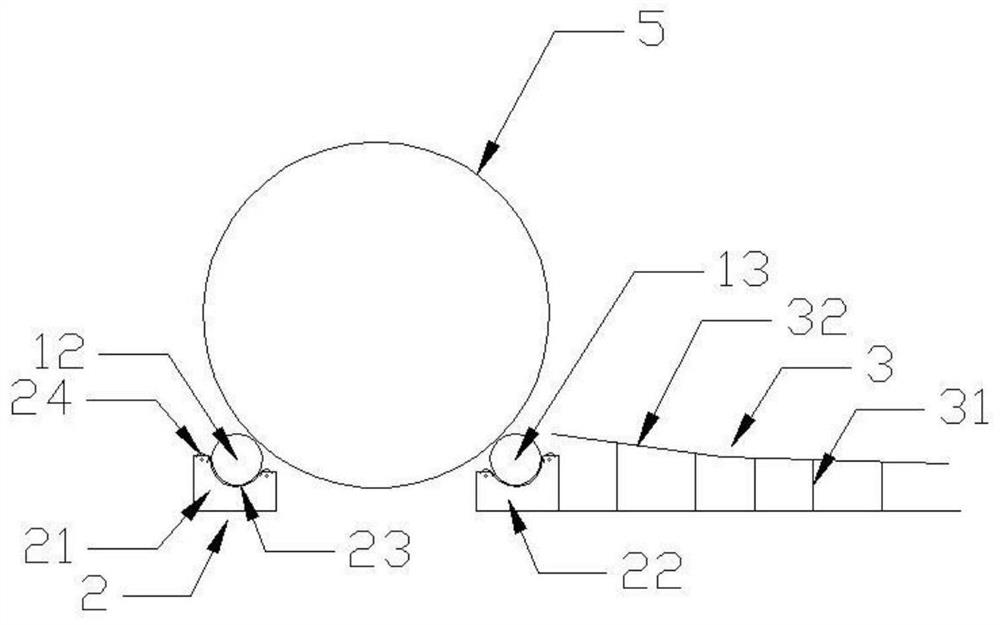

图2为本发明钢筋笼制作设备的转动机构、支撑机构和放置机构的位置关系图;

图3为本发明钢筋笼制作设备的转动机构的位置关系图;

图4为本发明钢筋笼制作设备的放置机构的结构示意图;

图5为本发明钢筋笼制作设备的支撑机构的结构示意图;

图6为本发明钢筋笼制作设备的定位机构的结构示意图;

图7为本发明钢筋笼制作设备的定位机构与加劲箍筋和主筋的配合示意图。

图中对应标示分别为:1-转动机构,11-转动电机,12-主动转动杆,13-从动转动杆,14-皮带,15-传动链条,2-支撑机构,21-左支撑座,22-右支撑座,23-弧形缺口,24-转动滑轮,3-放置机构,31-放置底座,32-放置条,4-定位机构,41-伸出矩形框体的竖直限位杆,42-伸出矩形框体的竖直握持杆,5-加劲箍筋,6-主筋。

具体实施方式

为了使本领域的技术人员可以更好地理解,下面结合附图和实施例对本发明技术方案进一步说明。

如图1-图7所示,一种钢筋笼制作设备,包括转动机构1和支撑机构2,转动机构1包括转动电机11和转动杆,转动杆包括主动转动杆12和从动转动杆13,转动电机11的输出轮与主动转动杆12通过皮带14传动连接,主动传动杆12与从动传动杆13通过传动链条15传动连接;支撑机构2包括左支撑座21和右支撑座22,左支撑座21的右上部为一个弧形缺口23,弧形缺口23的尺寸与主动转动杆12的尺寸相匹配,左支撑座21的顶端和右端各设有一个转动滑轮24;右支撑座22的左上部也为一个弧形缺口23,弧形缺口23的尺寸也与从动转动杆13的尺寸相匹配,右支撑座22的顶端和左端各设有一个转动滑轮24,左支撑座21与右支撑座22之间的距离与钢筋笼的加劲箍筋5的尺寸相匹配,左支撑座21和右支撑座22一起为一组支撑机构2,支撑机构2设有若干组;还包括一个定位机构4,定位机构4的主体为一个矩形框体,定位机构4的底部一端设有伸出矩形框体的竖直限位杆41,定位机构4的顶部相对伸出矩形框体的竖直限位杆41的另一端设有伸出矩形框体的竖直握持杆42;还包括一个放置机构3,放置机构3包括放置底座31和放置条32,放置底座31为三角形状,放置底座31设有多个,放置条32设置在放置底座31的顶部,放置机构3垂直设置在从动转动杆13的一侧,放置机构3靠近从动转动杆13的一端高于远离从动转动杆13的一端,放置机构3的最高点小于转动滑轮24的最高点;

通过转动机构1和支撑机构2可以使得在焊接钢筋笼高点的主筋时不用再爬上钢筋笼去焊接,直接打开转动电机11,使得转动杆转动带动加劲箍筋5转动将需要焊接主筋6的高点位置转动下低点,方便工作人员操作,并且更加的安全,不用攀爬,操作的角度也更好,更易操作;先在圆形的钢筋笼的加劲箍筋上任意定位焊好一根主筋6,然后将伸出矩形框体的竖直限位杆41伸入焊接好的主筋6内侧,将需要定位的主筋6放置在伸出矩形框体的竖直握持杆42的内侧,然后我们握住伸出矩形框体的竖直握持杆42通过杠杆原理往加劲箍筋5方向扳动伸出矩形框体的竖直握持杆42使得需要定位的主筋6与加劲箍筋5接触,此时将主筋6焊接固定在加劲箍筋5上即可,这样焊接每根主筋6的间隔距离都相同,并且定位非常的方便;这样设置一个放置机构3可以使得焊接完成的成品钢筋笼能够更方便的放置,只需人力轻轻的推动即可顺着放置机构3滚下放置到一旁,非常的方便,省力。

利用上述钢筋笼制作设备制作钢筋笼的方法,也就是钢筋笼制作设备的使用方法:

第一步,先根据设计的钢筋笼所需要的加劲箍筋5的间距,在施工现场间隙布置好多组支撑机构2,确保加劲箍筋5间距的准确;再在所述的右支撑座的右侧依次将多个放置机构3平行并排布置好;

然后将多个闭合的圆环状加劲箍筋采用人力或者设备竖直间隔放置在支撑机构中间的间隙上,水平的将一根主筋焊接在多个加劲箍筋上固定;

第二步,采用定位机构4的伸出矩形框体的竖直限位杆41卡入已焊接好的主筋6内,然后在定位机构4的顶部再放置一根主筋6,握住伸出矩形框体的竖直握持杆42将伸出矩形框体的竖直握持杆42往加劲箍筋5的方向推动,使得未焊接的主筋6与加劲箍筋5接触,此时将为焊接的主筋6焊接在加劲箍筋5上;

第三步,依次进行步骤2直至加劲箍筋5的高点位置,打开转动电机11,主动转动杆12和从动转动杆13转动带动加劲箍筋5转动,将未焊接主筋6的位置转动到人能够操作的高度,重复步骤;

第四步,重复三步骤直至所有的主筋6都焊接完毕之后将焊接好的钢筋笼采用机械或人力推上放置装置3,钢筋笼顺着放置装置3的坡度滑下放置在放置装置3上;

第五步,重复上述四个步骤步骤制作下一个钢筋笼。

采用本发明的设备和方法制作钢筋笼相比现有技术定位更方便,操作时不用攀爬,更加的安全,并且成品的放置也更加的轻便,省力。

以上对本发明提供的一种钢筋笼制作设备及其使用方法进行了详细介绍,具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明远离的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。