医用钛合金植入件弹性模量定制化的增材制造方法及应用

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及钛合金材料与增材制造技术领域,具体涉及一种医用钛合金植入件弹性模量定制化的增材制造方法及应用。

背景技术

钛合金因具有比强度高、良好的生物相容性、抗疲劳载荷和耐蚀性以及较低的弹性模量而在生物医用植入体材料领域得到广泛应用。其中,Ti-6Al-4V合金使用最为广泛,然而相对于人体皮质骨(弹性模量10-30GPa),α+β型Ti-6Al-4V合金具有较高的弹性模量(~110GPa),易产生应力屏蔽造成骨萎缩,并且其含有毒性元素Al和V。最近,β型钛合金尤其(Ti

作为一项制造领域正迅猛发展的新兴技术,增材制造(也称“3D打印”)通过逐层堆积的原理直接成形,具有复杂零件近净成形、个性化定制等显著优势。尤其,利用3D打印技术中的选择性激光熔化(Selective Laser Melting,SLM)和选择性电子束熔化(SelectiveElectron Beam Melting,SEBM)冷却速率快(10

发明内容

本发明的首要目的在于解决现有技术存在的不足并提供一种医用钛合金植入物弹性模量定制化的增材制造方法。

本发明的另一目的在于提供一种通过上述方法制备任意择优取向的医用钛合金。

本发明的再一目的在于提供上述任意择优取向医用钛合金的应用。

本发明的第一目的可以通过采取如下技术方案达到:

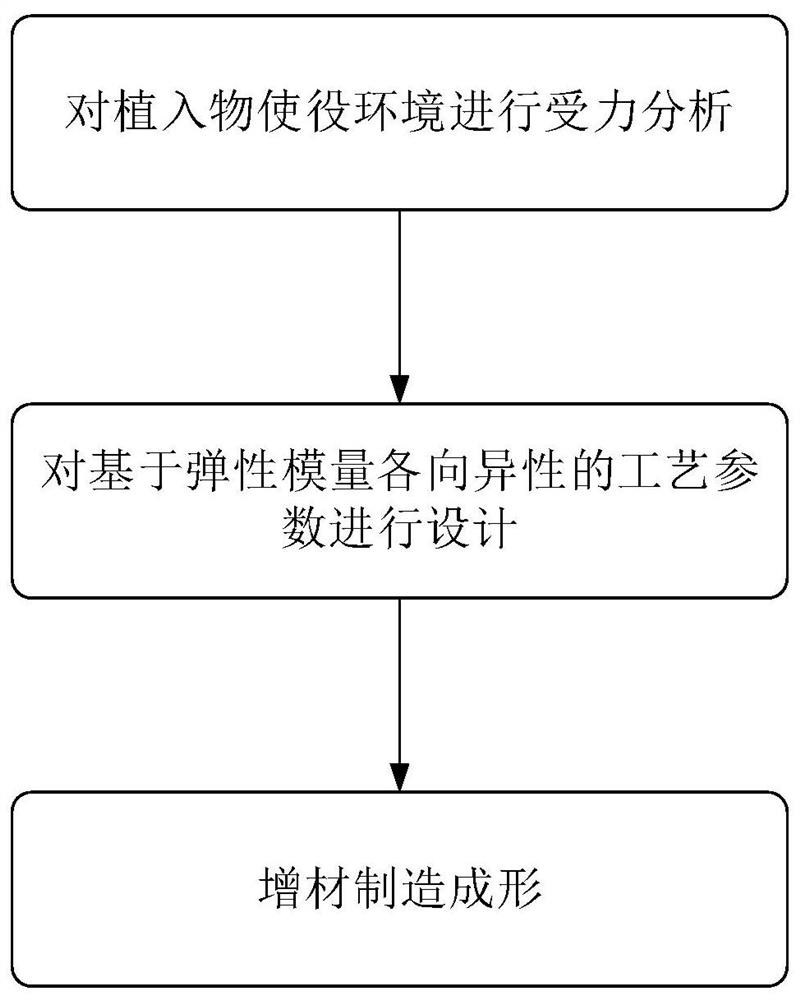

一种医用钛合金植入物弹性模量定制化的增材制造方法,包括如下步骤:

S1、对植入物使役环境进行受力分析:根据不同解剖位置植入物的使役环境要求,采用有限元模拟软件分析植入物各部位的受力状态;

S2、对基于弹性模量各向异性的工艺参数进行设计:根据植入物的受力状态构建合金中各个晶体的<001>取向的空间分布并逐层分解,基于U型熔池或V型熔池设计理念,完成工艺参数设计并确定植入件打印摆放位置;

S3、增材制造成形:选用医用β型钛合金粉末,采用激光选区熔化或电子束选区熔化成形设备进行增材制造成形,得到弹性模量个性化定制的植入物。

通过上述方法可实现任意择优取向的医用钛合金植入物,植入物各个部位在受力方向始终保持最低的弹性模量,有效解决应力屏蔽问题,并维持植入物长期稳定从而达到理想治疗效果。

进一步地,步骤S1中的不同解剖位置植入物可细分为:关节植入物(髋、膝关节植入物),脊柱植入物(内固定植入物、微创植入物等),肩部植入物(肩胛骨植入物等),颅颌面植入物(下颌骨植入物、颅骨植入物等),足踝植入物(足踝关节植入物、脚趾骨植入物等),其他部位植入物(如胸骨植入物等)。

进一步地,步骤S1中有限元模拟软件选自ANSYS、MIMICS、ABAQUS、ADINA、MSC、NASTRAN、FENRIS、PAFEC、ASKA等软件中的一种。

进一步地,步骤S1中分析植入物各部位的受力状态是指植入物在人体使役环境要求下(如站立,行走,伸展,弯曲等肢体动作),通过有限元模拟软件分析植入物各部位的受力状态,包括力的大小、方向以及形变量。

进一步地,步骤S2中构建合金<001>取向的空间分布并逐层分解,其具体过程如下:

通过步骤S1中有限元模拟软件模拟植入物受力状态,将植入物各部位受力方向等效为晶体的<001>取向,得出植入物在加载环境下各部位<001>取向的整体分布图,然后根据<001>取向角度变化差值小于5°的范围划分为一层,将平均取向定义为该层的<001>取向。

进一步地,步骤S2中基于U型熔池或V型熔池设计理念,完成工艺参数设计,其设计理念指调控熔池形状实现晶体生长方向(<001>取向)的定制化,关键的工艺参数为:50mm/s≤扫描速度V≤8000mm/s;激光选区熔化成形时激光器输入功率为P:50W≤P≤360W、激光扫描间距h介于20~150μm,扫描策略采用0~90°扫描;电子束选区熔化成形时电子枪电流为I:3mA≤I≤120mA、电子束扫描间距h介于40~300μm。铺粉厚度为20~140μm,基板预热温度:激光选区熔化为0~550℃,电子束选区熔化为400~1200℃。

进一步地,步骤S2中确定打印件摆放位置是根据打印件各部位的受力状态确定的。

进一步地,步骤S3中医用β型钛合金(如Ti-Nb,Ti-Mo,Ti-Ta系等)粉末,其制造方法为等离子雾化法(PA)、电极感应熔炼气体雾化法(EIGA)或等离子旋转电极雾化制粉法(PREP),粉末颗粒尺寸范围为15~53μm(适用于激光选区熔化)或45~150μm(适用于电子束选区熔化)。

进一步地,步骤S3中成形设备为双激光器、多激光器或者电子束打印设备。

本发明的另一目的可以通过采取如下技术方案达到:

一种任意择优取向的医用钛合金,由上述的制造方法制得,所述的医用钛合金组织特征为:以柱状晶的β-Ti为基体,β-Ti晶粒生长方向(<001>取向)与水平方向的夹角为θ(θ为0~90°),柱状晶之间近乎相互平行,整体呈现为旋转立方织构,在θ角方向合金弹性模量最低。

本发明的再一目的可以通过采取如下技术方案达到:

一种任意择优取向的医用钛合金在人体植入物制备中的应用,所述的人体植入物包括髋、膝关节植入物,内固定脊柱植入物、微创脊柱植入物,肩胛骨植入物,下颌骨植入物、颅骨植入物,足踝关节植入物、脚趾骨植入物,以及胸骨植入物。

本发明制造方法的原理为:基于U型熔池或V型熔池设计理念,调控熔池形状实现晶体<001>取向生长方向的定制化,制备出具有任意择优取向的医用钛合金植入物进而实现其弹性模量的定制化。首先,制备具有任意<001>择优取向的医用钛合金需要满足金属在液相凝固时能保证液相以柱状晶生长方式生长且散热方向具有明显的方向性。在这种情况下,立方结构金属中<001>方向的长大速率最大,如果某一晶粒的<001>取向与散热方向接近,则在散热方向上能够保持稳定的<001>取向。在3D打印过程中,熔池内散热方向垂直于熔池边界,因此,通过调控工艺参数,如激光功率,电子枪电流,扫描速度和扫描间距和扫描策略,定制化熔池形貌(如图1所示),从而调控熔池边界与水平方向的夹角α,其中α=90°-θ,进而调控熔池的散热方向,最终可制备出在受力方向上满足<001>最低弹性模量医用钛合金植入物。

本发明相对于现有技术具有如下的优点及效果:

1.与传统工艺制备的β型合金相比,本发明制备的医用β型钛合金具有更低的弹性模量,同时,本发明可实现植入物各部位任意<001>取向的定制化,实现任意位置低弹性模量的植入物制备。

2.本发明适用于任何医用β型Ti合金体系,如Ti-Nb,Ti-Mo和Ti-Ta系合金的增材制造定制化弹性模量。

3.本发明采用增材制造成形,相比于传统的铸造和塑性变形,可制备各种复杂形状的零件,满足个性化设计要求,真正做到为患者打造量身定制的医用植入物。

4.本发明采用激光选区熔化(Selective Laser Melting,SLM)或电子束选区熔化(Selective Electron Beam Melting,SEBM)成形技术,可实现近净成形,提高了材料的利用率,从而节约了成本。

附图说明

图1是本发明实施例中激光选区熔化β型Ti-34.2Nb-6.8Zr-4.9Ta-2.3Si(wt.%)合金熔池截面SEM图,其中,图1(a)为U型熔池,图1(b)为V型熔池;

图2是本发明实施例一中激光选区熔化Ti-35Nb-7Zr-5Ta(wt.%)合金的电子背散射衍射图(EBSD),其中,图2(a)为10×10×10mm块体试样,图2(b)为块体试样Y-Z面的微观组织形貌图,试样Y-Z面平行于加载方向,图2(c)为块体试样X-Y面的{001}晶面极图,其中试样X-Y面垂直于加载方向;

图3是本发明实施例二中股骨柄的受力分析与晶体取向空间分布图,其中股骨头中心到肱骨柄最远端距离528mm,柄长420mm,颈长128mm,颈干角135°,股骨头偏距120mm,图中的受力方向与静立时身体轴线方向平行;

图4是本发明实施例三中髋臼杯,其中髋臼杯内球面直径46mm,有效球形外径54mm,髋臼名义外径58mm,表面多孔结构平均孔径0.6mm,杆径0.4mm,图中的受力方向与静立时身体轴线方向平行;

图5是本发明实施例四中脊柱植入物,其中脊柱植入物长30mm,宽11mm,高7.5mm,圆孔直径2mm,槽高度3.5mm,弧度半径109mm,表面多孔层厚度1.35mm,表面孔径0.6mm,杆径0.4mm。图中的受力方向与静立时身体轴线方向平行;

图6是本发明公开的医用钛合金植入物弹性模量定制化的增材制造方法的流程图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:(块体试样,如图2所示)

如图6所示,本实施例公开了一种医用钛合金植入物弹性模量定制化的增材制造方法,包括如下步骤:

S1、植入件使役环境受力分析:根据块体试样(10×10×10mm)的使役环境要求(图2(a)),采用有限元模拟软件ANAYS分析块体试样各部位的受力状态,由于试样属于规则块体试样,根据受力分析可知试样各部分都受到Z方向的力;

S2、基于弹性模量各向异性的工艺参数设计:根据步骤S1的受力状态分析结果,将试样的受力方向等效为晶体的<001>取向,由于块体试样各部位受力方向都平行于加载方向,即试样的Z方向平行于<001>取向,因此块体试样总体可分为一层。基于U型熔池或V型熔池设计理念,其关键参数为:扫描速度为900mm/s,激光功率为160W,扫描间距为60mm,扫描策略为90°扫描,铺粉厚度为40μm,基板预热温度为180℃。试样打印时XY面平行于基板,样品不需要倾转;

S3、增材制造成形:通过电极感应熔炼气体雾化法(EIGA)制备医用β型钛合金粉末(如Ti-35Nb-7Zr-5Ta合金),其粉末颗粒尺寸范围为15~53μm,采用EOS M290设备进行增材制造成形,得到弹性模量个性化定制的试样。

将打印的Ti-Nb-Zr-Ta合金进行电解抛光,分别对试样的Y-Z面和X-Y面进行EBSD测试,发现β-Ti晶粒<001>取向的生长方向与水平方向的夹角为成90°(图2(b)),柱状晶之间近乎相互平行,整体为立方织构(图2(c)),通过超声法对其进行弹性模量测试,在受力方向合金弹性模量为42GPa,明显小于铸态试样(62GPa)。

实施例二:(股骨柄,如图3所示)

如图6所示,本实施例公开了一种医用钛合金植入物弹性模量定制化的增材制造方法,包括如下步骤:

S1、植入件使役环境受力分析:根据股骨柄植入物的使役环境要求(如站立状态),采用有限元模拟软件ANSYS分析股骨柄在加载条件下(图3)各部位受力大小、方向及形变量。

S2、基于弹性模量各向异性的工艺参数设计:根据步骤S1的受力状态分析结果,将股骨柄各部位受力方向等效为晶体<001>取向,得出股骨柄在加载环境下各部位<001>取向的整体分布图,然后根据<001>取向角度变化差值小于5°的范围划分为一层,共3层,将平均取向定义为该层的<001>取向(如图3所示)。基于U型熔池或V型熔池设计理念,设计各层工艺参数,第Ⅰ层工艺参数为:扫描速度为800mm/s,激光功率为160W,扫描间距为60mm,扫描策略为90°扫描;第Ⅱ层工艺参数为:扫描速度为200mm/s,激光功率为120W,扫描间距为40mm,扫描策略为0°;第Ⅲ层工艺参数为:扫描速度为1900mm/s,激光功率为300W,扫描间距为50mm,扫描策略为0°扫描,其中铺粉厚度为30μm,基板预热温度为180℃,试样打印时XY面平行于基板(如图3所示)。

S3、增材制造成形:通过电极感应熔炼气体雾化法(EIGA)制备医用β型钛合金粉末(如Ti-34.5Nb-6.9Zr-5Ta-1.4Si合金),其粉末颗粒尺寸范围为15~53μm,采用SLMsolution 280 2.0设备进行增材制造成形,得到弹性模量个性化定制的股骨柄。

分别在每层的Ti-Nb-Zr-Ta-Si合金股骨柄中取4×4×4mm的小方块进行离子抛光,然后对每个小方块的Y-Z面和X-Y面进行EBSD测试,发现第Ⅰ层、第Ⅱ层、第Ⅲ层的β-Ti晶粒<001>取向的生长方向与水平方向的夹角分别成~90°、~72°和~45°,接近各层平均受力方向,满足设计要求,柱状晶之间近乎相互平行,整体为立方织构或者旋转立方织构,通过超声法对其进行弹性模量测试,在90°、72°和45°方向合金弹性模量分别为47GPa、52GPa和50GPa,明显小于铸态试样(69GPa)。

实施例三:(髋臼杯,如图4所示)

如图6所示,本实施例公开了一种医用钛合金植入物弹性模量定制化的增材制造方法,包括如下步骤:

S1、植入件使役环境受力分析:根据髋臼杯植入物的使役环境要求,如站立状态下,采用有限元模拟软件ANSYS分析髋臼杯在加载条件下(图4)各部位受力大小、方向及形变量。

S2、基于弹性模量各向异性的工艺参数设计:根据步骤S1的受力状态分析结果,将髋臼杯各部位受力方向等效为晶体<001>取向,得出髋臼杯在加载环境下各部位<001>取向的整体分布图,然后根据<001>取向角度变化差值小于5°的范围划分为一层,将平均取向定义为该层的<001>取向,基于U型熔池或V型熔池设计理念,设计各层工艺参数。由于髋臼杯在站立状态下其受力方向平行于身体轴线(Z向),即髋臼杯植入物的Z方向平行于<001>取向,因此总体可分为一层。基于U型熔池或V型熔池设计理念,其工艺参数为:熔道搭接率为50%,扫描速度为800mm/s,激光功率为160W,扫描间距为60mm,扫描策略为90°扫描,其中铺粉厚度为30μm,基板预热温度为180℃,试样打印时XY面与基板成43°(如图4所示)。

S3、增材制造成形:通过电极感应熔炼气体雾化法(EIGA)制备医用β型钛合金粉末,如Ti-34.7Nb-6.9Zr-5Ta-0.9Si合金,其粉末颗粒尺寸范围为15~53μm,采用EOS M290设备进行增材制造成形,得到弹性模量个性化定制的髋臼杯。

在打印的Ti-34.7Nb-6.9Zr-5Ta-0.9Si合金髋臼杯的顶层部位取4×4×4mm的小方块进行离子抛光,然后对每个小方块的Y-Z面和X-Y面进行EBSD测试,发现β-Ti晶粒的<001>取向的生长方向与水平方向的夹角分别成~90°,柱状晶之间近乎相互平行,整体为立方织构,通过超声法对其进行弹性模量测试,合金弹性模量分别为46GPa明显小于铸态试样(67GPa)。

实施例四:(脊柱植入物,如图5所示)

如图6所示,本实施例公开了一种医用钛合金植入物弹性模量定制化的增材制造方法,包括如下步骤:

S1、植入件承载环境受力分析:根据脊柱植入物的使役环境要求(如站立状态),采用有限元模拟软件ABAQUS分析脊柱植入物在加载条件下(图4)各部位受力大小、方向及形变量。

S2、基于弹性模量各向异性的工艺参数设计:根据步骤S1的受力状态分析结果,将脊柱植入物各部位受力方向等效为晶体<001>取向,得出脊柱植入物在加载环境下各部位<001>取向的整体分布图,然后根据<001>取向角度变化差值小于5°的范围划分为一层,由于脊柱植入物各部位受力方向都平行于加载方向,即脊柱植入物的Z方向平行于<001>取向,因此总体可分为一层,如图5所示。基于U型熔池或V型熔池设计理念,其关键参数为:扫描速度为6000mm/s,电流为30mA,扫描间距为60mm,扫描策略为90°扫描,铺粉厚度为50μm,基板预热温度为750℃。试样打印时XY面平行于基板,样品不需要倾转。

S3、增材制造成形:通过等离子旋转电极雾化制粉法(PREP)制备医用β型钛合金粉末(如Ti-50Ta合金),其粉末颗粒尺寸范围为45~120μm,采用Arcam Q10plus设备进行增材制造成形,得到弹性模量个性化定制的脊柱植入物。

在打印的Ti-50Ta合金脊柱植入物中取4×4×4mm的小方块进行离子抛光,然后对每个小方块的Y-Z面和X-Y面进行EBSD测试,发现β-Ti晶粒的<001>取向的生长方向与水平方向的夹角分别成~90°,柱状晶之间近乎相互平行,整体为立方织构,通过超声法对其进行弹性模量测试,在90°方向合金弹性模量分别为59GPa,明显小于铸态试样(75GPa)。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 医用钛合金植入件弹性模量定制化的增材制造方法及应用

- 医用钛合金植入件弹性模量定制化的增材制造方法及应用