一种混合碳四综合利用的装置和方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及综合利用领域,具体涉及一种混合碳四综合利用的装置和方法。

背景技术

目前,混合碳四主要来源于炼厂碳四、裂解碳四、甲醇制烯烃(MTO、MTP、CMTX)工艺副产碳四,由于来源不同,其成分有比较大的差异。由于混合碳四中各组分的沸点比较接近,通过精馏完全分离非常困难,目前主要的利用方式有:碳四芳构化、碳四烷基化制汽油、碳四直接裂解制乙烯丙烯、生产MTBE、生产丁烯-1及聚丁烯等。受到消费税新政影响,液化气芳构化得到混合芳烃作为调和汽油的产业链可能因此衰退,液化气芳构化产业放缓,直接烷基化技术由于催化剂的污染问题,应用受到限制,随着乙醇汽油的推广,MTBE的产品市场受到严重限制,不通过MTBE装置,异丁烯和丁烯-1很难进行分离。

如CN101555197A公开了一种混合碳四综合利用方法,主要解决以往技术中蒸汽裂解装置副产混合碳四和FCC装置副产混合碳四综合利用率低的问题。本发明通过采用包括以下步骤:1)采用抽提技术,分离得到丁二烯;2)采用醚化技术,利用第一步抽余碳四中的异丁烯合成MTBE;3)通过精制分离技术,分离第二步醚化后碳四中的水、醚和醇;4)通过烯烃歧化技术,经第三步提纯后的混合碳四与乙烯歧化反应生产丙烯;5)第四步剩余未反应混合碳四循环作为裂解炉原料的技术方案较好地解决了该问题,可用于增产丙烯、提高混合碳四综合价值的工业生产中。

CN105367366A公开了一种利用混合碳四生产乙烯、丙烯的方法,主要解决现有技术中混合碳四利用率不高及附加值低的问题。本发明通过采用以下步骤:(a)采用选择性加氢技术,使混合碳四中的丁二烯加氢为单烯烃;(b)采用烯烃催化裂解技术,使混合碳四中的烯烃催化裂解为乙烯、丙烯;(c)通过精馏技术,分离出未反应的混合碳四;(d)采用萃取精馏技术,除去未反应混合碳四中的烷烃,剩余碳四烯烃循环作为催化裂解原料的技术方案,较好地解决了该问题,可用于增产乙烯、丙烯,提高混合碳四化工综合利用率的工业应用中。

然而受到消费税新政影响,液化气芳构化得到混合芳烃作为调和汽油的产业链可能因此衰退,液化气芳构化产业放缓,直接烷基化技术由于催化剂的污染问题,应用受到限制,随着乙醇汽油的推广,MTBE的产品市场受到严重限制,不通过MTBE装置,异丁烯和丁烯-1很难进行分离。即现有技术中混合碳四仍然存在受工艺的限制无法实现大规模利用或利用率不高等问题。

发明内容

鉴于现有技术中存在的问题,本发明的目的在于提供一种混合碳四综合利用的装置和方法,本发明通过对混合碳四利用中装置的合理设计,解决了丁烯产品的分离需要提前分离的问题,同时将未反应的组分进行裂解,增产了乙烯、丙烯,充分利用了碳四产品的价值。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种混合碳四综合利用的装置,所述装置包括依次连接的氢甲酰化单元、催化剂分离单元和轻组分分离单元;

所述催化剂分离单元的催化剂溶液出口和催化剂处理单元的进液口相连接;

所述催化剂处理单元的出液口和所述氢甲酰化单元的催化剂进口相连接;

所述轻组分分离单元的轻组分出口连接有裂解单元。

本发明提供的装置,通过氢甲酰化反应避免了丁烯产品的分离,同时将未反应的组分进行裂解,增产了乙烯、丙烯,充分利用了碳四产品的价值。

作为本发明优选的技术方案,所述氢甲酰化单元包括至少2个依次连接的釜式反应器。

优选地,所述催化剂分离单元包括降膜蒸发器。

优选地,所述催化剂处理单元包括萃取塔。

优选地,所述轻组分分离单元包括精馏塔。

优选地,所述轻组分分离单元的出液口连接有混合醛分离单元。

优选地,所述混合醛分离单元包括精馏塔。

本发明中,通过将混合碳四经氢甲酰化反应单元,使1-丁烯、2-丁烯、异丁烯生成正异戊醛;反应后的混合物通过催化剂分离单元,将催化剂分离后循环使用,反应产物通过轻组分分离单元,将未反应的丁烯、丁烷等轻组分分离后进入烯烃裂解单元,得到富含乙烯丙烯的产品;轻组分分离单元得到的正异戊醛通过戊醛分离单元得到正戊醛、异戊醛产品。

第二方面,本发明提供了一种基于第一方面所述装置的混合碳四综合利用的方法,所述方法包括如下步骤:

(1)将混合碳四、合成气及催化剂在氢甲酰化单元中进行反应,之后将未反应的轻组分、反应产物及催化剂混合液抽出,通入到催化剂分离单元进行分离;

(2)将分离得到的未反应轻组分及反应产物混合物通入轻组分分离单元,分离得到轻组分和混合醛产品;

(3)将所述催化剂分离单元得到的催化剂溶液通入到催化剂处理单元,经处理得到的循环催化剂返回氢甲酰化单元。

本发明中,混合碳四原料为不含丁二烯的烯烃和烷烃混合物,烯烃为1-丁烯、顺反2-丁烯、异丁烯中的一种或几种,烷烃为正丁烷、异丁烷一种或两种,也可以不含烷烃。

作为本发明优选的技术方案,步骤(1)所述混合碳四中以摩尔百分含量计包括正丁烯30-40%,异丁烯35-45%,余量为丁烷。

本发明中,所述混合碳四中正丁烯以摩尔百分含量计为30-40%,例如可以是30%、31%、32%、33%、34%、35%、36%、37%、38%、39%或40%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

本发明中,所述混合碳四中异丁烯以摩尔百分含量计为35-45%,例如可以是35%、36%、37%、38%、39%、40%、41%、42%、43%、44%或45%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

本发明中,所述丁烷包含正丁烷和/或异丁烷。

优选地,步骤(1)所述合成气包括一氧化碳和氢气。

优选地,步骤(1)所述合成气中一氧化碳和氢气的摩尔比为1:(1-1.2),例如可以是1:1、1:1.01、1:1.02、1:1.03、1:1.04、1:1.05、1:1.06、1:1.07、1:1.08、1:1.09、1:1、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19或1:2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,步骤(1)所述正丁烯和异丁烯的总摩尔量和所述一氧化碳的摩尔量的比为(0.9-1):1,例如可以是0.9:1、0.91:1、0.92:1、0.93:1、0.94:1、0.95:1、0.96:1、0.97:1、0.98:1、0.99:1或1:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述催化剂为铑-双亚磷酸酯体系催化剂。

优选地,步骤(1)所述催化剂中双亚磷酸酯配体以质量百分含量计为0.3-0.8wt%,例如可以是0.3wt%、0.35wt%、0.4wt%、0.45wt%、0.5wt%、0.55wt%、0.6wt%、0.65wt%、0.7wt%、0.75wt%或0.8wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。双亚磷酸酯配体的质量百分含量指其在溶液体系下的含量。

优选地,步骤(1)所述催化剂中膦和铑的摩尔比为(9-10):1,例如可以是9:1、9.1:1、9.2:1、9.3:1、9.4:1、9.5:1、9.6:1、9.7:1、9.8:1、9.9:1或10:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述反应的温度为70-100℃,例如可以是70℃、75℃、80℃、85℃、90℃、95℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,步骤(1)所述反应的压力为1.1-1.5MPaG,例如可以是1.1MPaG、1.15MPaG、1.2MPaG、1.25MPaG、1.3MPaG、1.35MPaG、1.4MPaG、1.45MPaG或1.5MPaG等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,步骤(1)所述甲酰化反应中反应物在第一釜的停留时间为2-4h,在第二釜的停留时间为2-4h,第一釜停留的时间例如可以是2h、2.5h、3h、3.5h或4h等,第二釜停留的时间例如可以是2h、2.5h、3h、3.5h或4h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述分离的压力为0.2-0.3MPa,例如可以是0.2MPa、0.21MPa、0.22MPa、0.23MPa、0.24MPa、0.25MPa、0.26MPa、0.27MPa、0.28MPa、0.29MPa或0.3MPa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

优选地,步骤(1)所述分离的温度为100-110℃,例如可以是100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃或110℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(2)所述轻组分经裂解单元处理得到裂解产品。

作为本发明优选的技术方案,步骤(2)所述混合醛产品经精馏处理得到正戊醛和异戊醛。

作为本发明优选的技术方案,所述方法包括如下步骤:

(1)将混合碳四、合成气及催化剂在氢甲酰化单元中进行反应,之后将未反应的轻组分、反应产物及催化剂混合液抽出,通入到催化剂分离单元进行分离;

(2)将分离得到的未反应轻组分及反应产物混合物通入轻组分分离单元,分离得到轻组分和混合醛产品,所述轻组分进行裂解;

(3)将所述催化剂分离单元得到的催化剂溶液通入到催化剂处理单元,经处理得到的循环催化剂返回氢甲酰化单元;

步骤(1)所述反应的温度为70-100℃,压力为1.1-1.5MPaG,甲酰化反应中反应物在第一釜的停留时间为2-4h,在第二釜的停留时间为2-4h。

本发明中,混合醛产品可分离为纯的正戊醛和异戊醛,也可以按照后续产品要求得到含正戊醛80%以上的混合物以及纯的异戊醛。

与现有技术方案相比,本发明至少具有以下有益效果:

(1)本发明针对混合碳四设计了新的装置和工艺,通过氢甲酰化反应避免了丁烯组分的分离,降低了能耗,同时将未反应的组分进行裂解,增产了乙烯、丙烯,充分利用了碳四产品的价值。

(2)本发明针对混合碳四设计了新的装置和工艺,通过氢甲酰化反应增产了正异戊醛,增加了丁烯的产品链长度,实现了碳四产品的高价值转化,利用其中特定的反应参数实现了混合碳四的高效利用,显著提高了戊醛的收率和纯度及混合碳四的利用率。

(3)本发明工艺对原料可为炼厂碳四、裂解碳四、甲醇制烯烃(MTO、MTP、CMTX)工艺副产碳四等,原料适应性强,提供了一项混合C4深加工利用的路径,易于推广应用。

附图说明

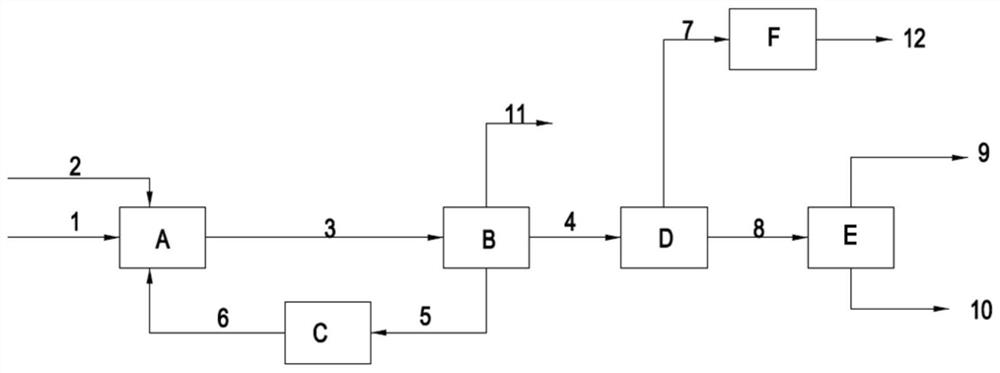

图1是本发明实施例1提供的混合碳四综合利用的装置的示意图。

图中:A为氢甲酰化单元,B-催化剂分离单元,C-催化剂处理单元,D-轻组分分离单元,E-混合醛分离单元;F-裂解单元;

1-混合碳四原料,2-合成气,3-未反应的轻组分、反应产物及催化剂混合液,4-未反应的轻组分和反应产物混合液,5-未处理的催化剂溶液,6-处理后的催化剂溶液,7-轻组分,8-混合醛产品,9-正戊醛,10-异戊醛,11为驰放气,12-裂解产物。

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

实施例1

本实施例提供一种混合碳四综合利用的装置,如图1所示,所述装置包括依次连接的氢甲酰化单元A、催化剂分离单元B和轻组分分离单元D;

所述催化剂分离单元B的催化剂溶液出口和催化剂处理单元C的进液口相连接;

所述催化剂处理单元C的出液口和所述氢甲酰化单元A的催化剂进口相连接;

所述轻组分分离单元D的轻组分出口连接有裂解单元F;

所述氢甲酰化单元A为2个依次连接的釜式反应器;

所述催化剂分离单元B为降膜蒸发器;

所述催化剂处理单元C为萃取塔;

所述轻组分分离单元D为精馏塔;

所述轻组分分离单元D的出液口连接有混合醛分离单元E;

所述混合醛分离单元E为精馏塔。

应用例1

本应用例采用实施例1的装置,提供一种混合碳四综合利用的方法,所述方法包括如下步骤:

(1)将混合碳四、合成气及催化剂在氢甲酰化单元中进行反应,之后将未反应的轻组分、反应产物及催化剂混合液抽出,通入到催化剂分离单元进行分离;

(2)将分离得到的未反应轻组分及反应产物混合物通入轻组分分离单元,分离得到轻组分和混合醛产品,所述轻组分进行裂解;

(3)将所述催化剂分离单元得到的催化剂溶液通入到催化剂处理单元,经处理得到的循环催化剂返回氢甲酰化单元。

所述混合碳四中以摩尔百分含量计为正丁烯35%,异丁烯40%,余量为丁烷,合成气中一氧化碳和氢气的摩尔比为1:1.1,正丁烯和异丁烯的总摩尔量和所述一氧化碳的摩尔量的比为1:1;

所述催化剂为铑-双亚磷酸酯体系催化剂,催化剂中双亚磷酸酯配体以质量百分含量计为0.5wt%,催化剂中膦和铑的摩尔比为9.5:1;

氢甲酰化单元中反应的温度为90℃,压力为1.3MPaG,反应物在第一釜的停留时间为2h,在第二釜的停留时间为3h;

分离的压力为0.25MPa,分离的温度为100℃;所述轻组分经裂解单元处理得到裂解产品,混合醛产品经精馏处理得到正戊醛和异戊醛。

所得混合碳四的利用率,醛产品的纯度和收率详见表1。

应用例2

本应用例采用实施例1的装置,提供一种混合碳四综合利用的方法,所述方法包括如下步骤:

(1)将混合碳四、合成气及催化剂在氢甲酰化单元中进行反应,之后将未反应的轻组分、反应产物及催化剂混合液抽出,通入到催化剂分离单元进行分离;

(2)将分离得到的未反应轻组分及反应产物混合物通入轻组分分离单元,分离得到轻组分和混合醛产品,所述轻组分进行裂解;

(3)将所述催化剂分离单元得到的催化剂溶液通入到催化剂处理单元,经处理得到的循环催化剂返回氢甲酰化单元。

所述混合碳四中以摩尔百分含量计为正丁烯45%,异丁烯30%,余量为丁烷,合成气中一氧化碳和氢气的摩尔比为1:1,正丁烯和异丁烯的总摩尔量和所述一氧化碳的摩尔量的比为0.95:1;

所述催化剂为铑-双亚磷酸酯体系催化剂,催化剂中双亚磷酸酯配体以质量百分含量计为0.3wt%,催化剂中膦和铑的摩尔比为10:1;

氢甲酰化单元中反应的温度为95℃,压力为1.5MPaG,反应物在第一釜的停留时间为2h,在第二釜的停留时间为4h;

分离的压力为0.3MPa,分离的温度为110℃;所述轻组分经裂解单元处理得到裂解产品,混合醛产品经精馏处理得到正戊醛和异戊醛。

所得混合碳四的利用率,醛产品的纯度和收率详见表1。

应用例3

本应用例采用实施例1的装置,提供一种混合碳四综合利用的方法,所述方法包括如下步骤:

(1)将混合碳四、合成气及催化剂在氢甲酰化单元中进行反应,之后将未反应的轻组分、反应产物及催化剂混合液抽出,通入到催化剂分离单元进行分离;

(2)将分离得到的未反应轻组分及反应产物混合物通入轻组分分离单元,分离得到轻组分和混合醛产品,所述轻组分进行裂解;

(3)将所述催化剂分离单元得到的催化剂溶液通入到催化剂处理单元,经处理得到的循环催化剂返回氢甲酰化单元。

所述混合碳四中以摩尔百分含量计为正丁烯40%,异丁烯35%,余量为丁烷,合成气中一氧化碳和氢气的摩尔比为1:1.2,正丁烯和异丁烯的总摩尔量和所述一氧化碳的摩尔量的比为0.9:1;

所述催化剂为铑-双亚磷酸酯体系催化剂,催化剂中双亚磷酸酯配体以质量百分含量计为0.8wt%,催化剂中膦和铑的摩尔比为9:1;

氢甲酰化单元中反应的温度为100℃,压力为1.4MPaG,反应物在第一釜的停留时间为4h,在第二釜的停留时间为2h;

分离的压力为0.2MPa,分离的温度为100℃;所述轻组分经裂解单元处理得到裂解产品,混合醛产品经精馏处理得到正戊醛和异戊醛。

所得混合碳四的利用率,醛产品的纯度和收率详见表1。

对比例1

与应用例1的区别仅在于所述合成气中一氧化碳和氢气的摩尔比为1:2,所得混合碳四的利用率,醛产品的纯度和收率详见表1。

对比例2

与应用例1的区别仅在于甲酰化反应中反应物在第一釜的停留时间为1h,在第二釜的停留时间为0.5h,所得混合碳四的利用率,醛产品的纯度和收率详见表1。

对比例3

与应用例1的区别仅在于甲酰化反应中反应温度为60℃,所得混合碳四的利用率,醛产品的纯度和收率详见表1。

对比例4

与应用例1的区别仅在于未设置裂解装置,未反应的混合C4部分送去燃烧,所得混合碳四的利用率,醛产品的纯度详见表1。

表1实施例和对比例中混合碳四的利用率和醛产品的纯度

通过上述实施例和对比例的结果可知,本发明采用重新设计的装置,同时采用重新设计的利用方法,利用其中特定的反应参数实现了混合碳四的高效利用,显著提高了戊醛的收率和纯度及混合碳四的利用率。。

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种混合碳四综合利用的装置和方法

- 一种混合碳四一体化工艺干气综合利用装置