焊线设备及焊线方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于半导体芯片封装领域,特别是涉及一种焊线设备及焊线方法。

背景技术

焊线(wire bonding)是半导体芯片封装过程中的关键工序之一,它是使芯片与封装基板或引线框架等完成电路连接,以使芯片实现电子信号传输的功能。现有的焊线过程如图1及图2所示,焊线11被穿设到劈刀12上,自劈刀12的一端引到芯片13表面并在芯片13表面形成第一焊点14(1

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种焊线设备,用于解决现有技术中因焊线设备的限制,第二焊点需形成在芯片表面,容易导致芯片表面污染和焊点之间相互接触,以及因焊线弯曲度增大导致后续难以完全拉直等问题。

为实现上述目的及其它相关目的,本发明提供一种焊线设备,其包括:

劈刀,所述劈刀为中空结构且具有进线口和出线口,焊线通过所述进线口进入所述劈刀内并经所述出线口延伸至与待封装器件相连接;

焊线夹,与所述进线口相邻,用于夹持所述焊线与所述进线口相邻的一端;

第一驱动装置,与所述劈刀相连接,用于驱动所述劈刀移动;

焊线垫,位于所述劈刀一侧,用于在所述劈刀移动至预设位置时承载所述焊线。

可选地,所述焊线设备还包括打火杆,位于所述劈刀一侧,所述打火杆用于将所述焊线烧结成球。

可选地,所述焊线设备还包括第一气体供应装置,所述第一气体供应装置包括第一气体供应管路及第一气体喷嘴,所述第一气体供应管路一端与气体源相连接,另一端与所述第一气体喷嘴相连接;自所述第一气体喷嘴喷出的气体朝向所述劈刀的所述出线口。

可选地,所述第一气体供应装置为多个,多个所述第一气体供应装置供应的气体自不同方向朝向所述劈刀的所述出线口。

可选地,所述焊线设备还包括第二驱动装置,与所述焊线垫相连接,用于驱动所述焊线垫移动。

可选地,所述焊线垫表面具有凹槽,所述凹槽用于承载所述焊线。

可选地,所述焊线设备还包括第二气体供应装置,所述第二气体供应装置包括第二气体供应管路及第二气体喷嘴,所述第二气体供应管路一端与气体源相连接,另一端与所述第二气体喷嘴相连接,自所述第二气体喷嘴喷出的气体朝向所述凹槽处,以保护位于所述凹槽内的焊线不被污染。

本发明还提供一种焊线方法,包括步骤:

提供如前述任一方案中所述的焊线设备,将待封装器件放置于所述劈刀的下方;

将焊线放入所述劈刀的进线口,然后自所述劈刀的出线口将所述焊线牵引至所述待封装器件的表面并拉伸至所需弧度;

将与所述出线口相邻且远离所述待封装器件的焊线放至所述焊线垫上;

切断所述焊线。

可选地,将所述焊线切断的过程包括:

在将与所述出线口相邻且远离所述待封装器件的焊线放至所述焊线垫上后,施加压力在所述焊线和所述焊线垫的接合处形成切口;

将所述劈刀向上提升以使所述焊线完全切断。

可选地,所述焊线方法还包括将所述焊线切断后将与所述待封装器件相连接的焊线拉直的步骤。

如上所述,本发明的焊线设备通过优化的结构设计,可以将焊线过程中的第二焊点设置在芯片以外的区域,从而可以有效避免芯片表面污染和焊点之间相互接触,以及减小焊线的弯曲度,有利于焊线的后续拉直。本发明的焊线设备结构简单,使用方便,尤其适用于对焊线垂直程度高的器件封装,比如尤其适用于叠层封装。采用本发明的焊线方法,有利于形成垂直焊线,有助于减少焊线间的接触短路从而有助于生产良率的提高。

附图说明

图1及图2显示为现有技术中的焊线工艺示意图。

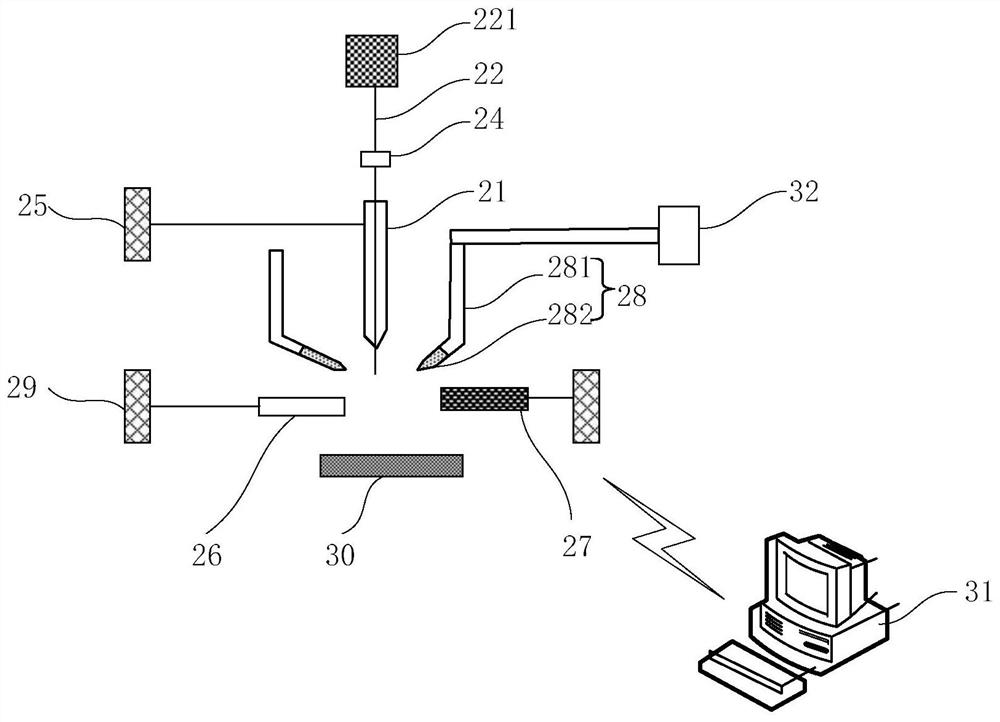

图3显示为本发明的焊线设备的结构示意图。

图4显示为本发明的焊线设备中的焊线垫的俯视结构示意图。

图5显示为本发明的焊线方法的流程图。

图6及图7显示为本发明的焊线方法的实施过程示意图。

组件标号说明

11 焊线

12 劈刀

13 芯片

14 第一焊点

15 第二焊点

21 劈刀

22 焊线

221 焊线源

23 待封装器件

24 焊线夹

25 第一驱动装置

26 焊线垫

261 焊线垫本体

262 凹槽

263 沟道

27 打火杆

28 第一气体供应装置

281 第一气体供应管路

282 第一气体喷嘴

29 第二驱动装置

30 载台

31 控制装置

32 气体源

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图3至图7。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。且为使图示尽量简洁,本说明书中对同一图示中的相同结构尽量不重复标记。

实施例一

如图3及图4所示,本发明提供一种焊线设备。所述焊线设备包括劈刀21、焊线夹24、第一驱动装置25及焊线垫26;所述劈刀21为中空结构且具有进线口和出线口,焊线22通过所述进线口进入所述劈刀21内并经所述出线口延伸至与待封装器件23相连接;所述焊线夹24与所述进线口相邻,用于夹持所述焊线22与所述进线口相邻的一端;所述第一驱动装置25与所述劈刀21相连接,用于驱动所述劈刀21移动;所述焊线垫26位于所述劈刀21一侧,用于在所述劈刀21移动至预设位置时承载所述焊线22。本发明的焊线设备通过优化的结构设计,可以将焊线过程中的第二焊点设置在待封装器件以外的区域,从而可以有效避免待封装器件表面污染和焊点之间相互接触,以及减小焊线的弯曲度,有利于焊线的后续拉直。

作为示例,所述焊线设备还包括打火杆27,位于所述劈刀21一侧,通过所述打火杆27进行电火花放电以将所述焊线22烧结成球。所述打火杆27可以与一驱动装置(未标示)相连接,以在需要时将所述打火杆27移动到预定位置对焊线22进行高温烧球。

所述劈刀21优选为陶瓷劈刀,其具有一首尾相接的环形侧壁且环形侧壁具有一定高度,以保护焊线22不被外界污染且使焊线22在劈刀21内尽量维持直线形状。所述劈刀21的出线口通常呈锥形,不仅可以减少外气进入所述劈刀21内造成的污染,同时有利于在后续焊线(bonding)作业过程中对焊线施加压力以便于切断。

作为示例,所述第一驱动装置25包括水平驱动模块(比如无杆气缸和水平电机等)和垂直驱动模块(比如可升降气缸和垂直电机等)或者是同时具有水平移动和上下移动的装置,以驱动所述劈刀21沿水平方向和/或垂直方向移动,由此可将焊线22拉伸至所需的形状和位置(包括所需的长度、高度和弯曲度等)。

焊线22通常自焊线源221被拉伸放入至所述劈刀21内,且焊线源221通常包括卷芯及绕设于卷芯上的焊线22,通过卷芯的不断放卷以将焊线22拉伸到所需长度。所述焊线22可以为金线、铜线、铝线或其他金属线。

作为示例,所述焊线设备还包括第一气体供应装置28,所述第一气体供应装置28包括第一气体供应管路281及第一气体喷嘴282,所述第一气体供应管路281一端与气体源32相连接,另一端与所述第一气体喷嘴282相连接;自所述第一气体喷嘴282喷出的气体朝向所述劈刀21的所述出线口。

在进一步的示例中,所述第一气体供应装置28为多个,多个所述第一气体供应装置28供应的气体自不同方向朝向所述劈刀21的所述出线口。所述气体源32包括但不限于氮气、氦气或其他惰性气体;多个所述第一气体供应装置28可以连接至相同或不同的气体源32。所述第一气体供应装置28还可通过设置驱动装置以根据需要进行移动或改变喷向以对焊线22进行全方位保护,避免焊线22被氧化污染。比如,可设置与所述第一气体喷嘴282相连接的转向装置,以使所述第一气体喷嘴282喷出的气体最初朝向所述劈刀21的所述出线口,随着所述焊线22被拉伸至待封装器件23表面,所述第一气体喷嘴282喷出的气体同步转向朝向所述焊线22与待封装器件23的接合处。当然,在其他示例中,也可以设置独立的气体供应装置以朝待封装器件23表面喷射保护气体,本实施例中并不严格限定。

所述焊线垫26的位置可为规定,比如固定在预设的位置,通常高于待封装器件23所在的水平面,但所述焊线垫26更优选地为可移动,以根据不同的封装需要调整所述焊线垫26和待封装器件23的距离。因而作为进一步的示例,所述焊线设备还包括第二驱动装置29,与所述焊线垫26相连接,用于驱动所述焊线垫26移动,所述第二驱动装置29的结构可以与所述第一驱动装置25的结构相同。

所述焊线垫26可以为任意具有承载表面的结构,比如为矩形垫、圆形垫或其他任意形状,其材质优选为具有光滑表面、耐冲击且不易氧化污染的硬质材料,比如为不锈钢、钢化玻璃、钢化陶瓷等材质。

如图4所示,所述焊线垫26包括矩形状焊线垫本体261,其表面具有凹槽262,所述凹槽262用于承载所述焊线22,以避免焊线22在所述焊线垫26内移动甚至从所述焊线垫26上脱落。所述凹槽262优选为半球状,其上部开口尺寸以略大于所述劈刀21的出线口尺寸为宜,比如为所述劈刀21的出线口尺寸的1.2~3倍,优选地为1.5~2倍,深度优选为0.1~1cm之间,因为发明人经反复验证发现,在此区间范围内,所述劈刀21很容易放置到所述凹槽262内而不用担心对准问题,同时也不容易从所述凹槽262内滑出。所述凹槽262可以为一个或多个,多个所述凹槽262在所述焊线垫本体261上均匀间隔分布以同时承载多条焊线22,且所述劈刀21也可以为多个,因而可实现多条焊线22的同步封装,不仅有利于提高生产效率,同时同步过程中可更好地控制焊线的间距和高度(比如在叠层封装中通常要求两个封装体之间的多条焊线间距均匀且高度一致),有利于提高封装良率。

作为示例,所述焊线设备还包括第二气体供应装置(未图示),所述第二气体供应装置包括第二气体供应管路及第二气体喷嘴,所述第二气体供应管路一端与气体源32相连接,另一端与所述第二气体喷嘴相连接,自所述第二气体喷嘴喷出的气体朝向所述凹槽262处,以保护位于所述凹槽262内的焊线22不被污染。

在进一步的示例中,所述焊线垫本体261上还可以设置与所述凹槽262相连接的沟道263,所述第二气体供应装置供应的气体可沿所述沟道263平稳供应至所述凹槽262内,以避免气体将所述焊线22吹起;也可以将所述第二气体供应管路和所述第二气体喷嘴设置于所述沟道263内,以便于所述第二气体供应管路和所述第二气体喷嘴的固定并减少所述第二气体供应管路和所述第二气体喷嘴与其他装置之间发生碰撞的可能。

作为示例,所述焊线设备还包括载台30,位于所述劈刀21的下方,用于承载待封装器件23。所述载台30可连接至驱动装置以根据需要调节其位置,由此调整待封装器件23与所述劈刀21的距离。

所述焊线设备还包括键合装置(未图示),比如超声键合装置(超声波发生装置)或热键合装置(加热装置)等,所述键合装置与所述劈刀21相连接,以对所述焊线22和待封装器件23进行键合。

作为示例,所述焊线设备还包括控制装置31,比如电脑,所述控制装置31至少与所述第一驱动装置25及所述第二驱动装置29相连接,以根据预设的工艺流程移动所述劈刀21和所述焊线垫26,完成所需的焊线封装过程。

采用本发明的焊线设备进行焊线操作与使用传统的焊线设备进行焊线操作的主要区别在于,使用传统的焊线设备进行焊线操作的过程中,第二焊点需形成在芯片或引线框架的表面;而采用本发明的焊线设备进行焊线操作时,第二焊点形成在焊线垫26上。接下来结合图5至图7做进一步说明。

如图5所示,本发明还提供一种焊线方法,包括步骤:

S01:提供如前述任一方案中所述的焊线设备,将待封装器件23放置于所述劈刀21的下方;

S02:将焊线22放入所述劈刀21的进线口,然后自所述劈刀21的出线口将所述焊线22牵引至所述待封装器件23的表面并拉伸至所需弧度;

S03:将与所述出线口相邻且远离所述待封装器件23的焊线22放至所述焊线垫26上;

S04:切断所述焊线22。

所述焊线方法的具体操作请参考图6及图7,将待封装器件23放置于所述载台30上(如果未设置载台30可放置其他水平台上)。为确保所述焊线22和待封装器件23表面的充分接触,在将所述焊线22的一端接合到待封装器件23表面之前,还包括采用打火杆27将所述焊线22高温烧结成焊球的步骤,成球后所述劈刀21移动到待封装器件23的表面使焊球与待封装器件23接触,之后所述劈刀21施加一定的压力进行键合(可使用热压键合、超声键合或热声键合,根据键合装置的不同而不同)。在此过程中为避免焊球的氧化污染,可在成球前朝焊线22喷射惰性气体以使成球过程在惰性气体氛围中进行;将焊球与待封装器件23接触后朝焊球与待封装器件23的接合位置继续喷射惰性气体。

作为示例,将所述焊线22切断的过程,即所述步骤S04包括:

在将与所述出线口相邻且远离所述待封装器件23的焊线22放至所述焊线垫26上后,施加压力在所述焊线22和所述焊线垫26的接合处形成切口;

将所述劈刀21向上提升以使所述焊线22完全切断。

此过程中由于接合处在焊线垫26上,因而不用担心留下的印记会造成待封装器件23污染。当然,为提高下一次焊线工艺的洁净度,在当前的焊线工艺结束后可对焊线垫26进行清洁,比如采用气体吹扫的方式进行清洁,比如采用前述的第一气体供应装置28喷射气体进行吹扫。

作为示例,所述焊线方法还包括将所述焊线22切断后将与所述待封装器件23相连接的焊线22拉直的步骤。由于采用本发明的焊线设备,因而第二焊点无需形成在待封装器件23或引线框架的表面,焊线的弯曲程度可以极大减小,使得将焊线拉直的过程变得极为容易,因而采用本发明的焊线设备进行的焊线方法尤其适用于对焊线垂直度要求高的器件封装,比如叠层封装。同时,在芯片关键尺寸不断缩小,器件封装密集度不断增加的背景下,本发明的焊线设备及焊线方法的优点也将越来越突出。

综上所述,本发明提供一种焊线设备及焊线方法。焊线设备包括劈刀、焊线夹、第一驱动装置及焊线垫;所述劈刀为中空结构且具有进线口和出线口,焊线通过所述进线口进入所述劈刀内并经所述出线口延伸至与待封装器件相连接;所述焊线夹与所述进线口相邻,用于夹持所述焊线与所述进线口相邻的一端;所述第一驱动装置与所述劈刀相连接,用于驱动所述劈刀移动;所述焊线垫,位于所述劈刀一侧,用于在所述劈刀移动至预设位置时承载所述焊线。本发明的焊线设备通过优化的结构设计,可以将焊线过程中的第二焊点设置在芯片以外的区域,从而可以有效避免芯片表面污染和焊点之间相互接触,以及减小焊线的弯曲度,有利于焊线的后续拉直。本发明的焊线设备结构简单,使用方便,尤其适用于对焊线垂直程度高的器件封装,比如尤其适用于叠层封装。采用本发明的焊线方法,有利于形成垂直焊线,有助于减少焊线间的接触短路从而有助于生产良率的提高。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 铜制焊线、焊线接合结构及焊线加工及接合方法

- 焊线机气体保护装置及使用该焊线机气体保护装置的全自动焊线机