一种核燃料条带模具的制造方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及核燃料条带模具的制造方法。

背景技术

中国发明专利申请公开号CN106825220A,公开日为20170613,公开了核发电装置中格架条带成型系统,包括左右方向设置的校正机和冲压模具,所述的校正机设置在基体上,基体上还设置有导料辊,在校正机和冲压模具之间设置有检测装置,在冲压模具的入口处设置有进料辊;所述的导料辊的两侧设置有限位板;校正机包括校正机壳体、高位校正辊和低位校正辊,校正机壳体内部间隔设置有高位校正辊和低位校正辊,在校正机壳体的上表面的左右侧均设置有调节高位校正辊高度的调节盘;所述的检测装置的两侧沿其周向均设置有高度感应器;所述的冲压模具包括多组间隔设置的正向冲压模和反向冲压模。还公开了核发电装置中格架条带成型系统的成型工艺。

中国发明专利申请公开号CN109500253A,公开日为20190322,公开了一种核燃料组件定位格架外条带冲制模具,包括整体外形冲制模具、外条带端部折弯及倒角模具、直角折弯及搭叠折弯模具。

以上的成型工艺及制造出的模具精度不高,生产效率不高。

发明内容

本发明的目的是提供一种核燃料条带模具的制造方法,能提高生产效率,模具精度。

针对本发明核燃料条带模具的制造方法来说,具体包括如下步骤:

S1:将长带状料材进料,沿进料方向,冲制多个定位孔,通过定位孔的数量和位置,将长带状料材分划成单个或多个料片,每个料片上定位孔数量相同,定位孔在每个料片上的冲孔位置相同;定位孔有利于提高精度,方便后续冲切多个或单个料片。

S2:通过定位孔定位,冲切下冲制好定位孔的单个或多个料片;

S3:在经冲切后的料片上冲制条带特征外形槽;

S4:冲压条带特征外形槽之间的实体部分,形成向料片内凸出的刚性部分。

作为本发明制造方法进一步的改进,在S2中,同一排上的多个料片;使用落料模具通过定位孔定位落料,先冲切两侧料片,再冲切中间料片。

可以保证冲切时受力均衡,保证料片质量,还可以很大程度上提高冲切速度,可以设置四个定位孔,四个定位孔是非对称的定位孔,只有一个固定的方向可以定位,这样的设计可以有效的区分冲制面和冲制方向,保证同一特征都是相同的冲制方向。非对称定位孔定位,能保证条带特征外形槽在料片上的位置,提高精度,同时可以确定好材料的冲制方向,不至于搞混。

作为本发明制造方法进一步的改进,在S3中,使用冲孔冲槽模通过定位孔定位,冲制出料片上的条带特征外形槽;形成料片上的型腔。

所有冲切主板材质使用XW-42(一款高碳、高铬合金工具钢,特性是高耐磨性)。并且进行深冷,超深冷处理。冲切冲子使用钨钢材质,并且采用PG(光学研磨)加工方式,可以提高加工精度和冲切强度。刀口等型腔增加线割次数,提高零件的加工精度。

定位孔定位,能保证条带特征外形槽在料片上的位置,提高精度。

作为本发明制造方法进一步的改进,在S4中,使用成型模通过定位孔定位,再冲压型腔间的部分,打凸包。成型过程中,凸包特征不可避免的产生回弹,需要做回弹补偿。

能提高冲压精度,制成精度较高的所需模具。

作为本发明制造方法进一步的改进,所述条带特征外形槽为夹持件型模边界槽,向料片内凸出的刚性部分为夹持件型模边界槽内的夹持件型模。

该刚性部分在制作条带时,有足够的刚度不变形,以保证条带特征外形槽的精度。

作为本发明制造方法进一步的改进,夹持件型模为第一夹持件型模,第一夹持件型模包括位于其端部的基脚型模,基脚型模上分布有连续排列的第一槽体;第一夹持件型模还具有位于多个基脚型模之间的第一凸出带型模;第一凸出带型模端部固接基脚型模;在第一凸出带型模上还设有间隔的多个第一凸部型模。第一凸部型模减少条带与燃料棒的接触面积,减少摩擦力,方便抽取或放置燃料棒。

作为本发明制造方法进一步的改进,夹持件型模为第二夹持件型模;第二夹持件型模包括位于其两端部的第一连接带型模,两第一连接带型模之间为第二凸出带型模;第一连接带型模呈弧形,与第二凸出带型模共同形成第二夹持件型模的槽体。

横向的第一连接带型模呈弧形,在条带成型时,便于条带的端部也呈弧形凸部,便于夹持燃料棒,而且生成的第一连接带具有左右两个端部固接在条带上,能增强条带和条带特征的连接。

能让生产出的条带对称美观以及受力均衡。

作为本发明制造方法进一步的改进,夹持件型模包括连续排列的第二槽体。

作为本发明核燃料条带模具进一步的改进,夹持件型模为第四夹持件型模,其包括第四凸出带型模,第四凸出带型模包括两个间隔排布的第一倾斜凹型槽,该两个间隔排布的第一倾斜凹型槽沿二者的间隔中间线对称。

能保证冲制过程中受力均衡,提高冲头寿命,生成的条带,可以倾斜地夹持燃料棒,形成风通过的斜坡,有利于减少风压强度,提高夹持效果。

作为本发明制造方法进一步的改进,夹持件型模为阶梯台形。

阶梯状能提高条带的夹持能力,风流过时,防止弹性过大,变形过大,燃料棒滑脱,能提高刚度,减少风压影响。

作为本发明制造方法进一步的改进,夹持件型模为第六夹持件型模,其包括第六凸出带型模,该第六凸出带型模由位于其两侧的线型槽形成,线型槽一端部宽于其身部。方便冲压使打凸包,剪切强度更小,有利于冲压成型。

作为本发明制造方法进一步的改进,夹持件型模为第八夹持件型模,由括号型的槽形成。

括号型的槽,使夹持带中部更宽,增大与燃料棒的夹持面积。

作为本发明制造方法进一步的改进,夹持件型模由两间隔平行的直线型槽形成。成型比较简单,模具制造更简单,有利于提高精度。

作为本发明制造方法进一步的改进,括号型的槽分为上槽和下槽,上槽的端部和下槽的端部靠近但间隔,上槽的身部与下槽的身部平行。制造出的条带,其上的特征具有更大的接触燃料棒的面积,条带上的特征与条带的连接面积小,更有利于冲压成型。

针对本发明组合模具来说,其包括一个模板,模板上排列有:

至少一个第一夹持件型模,第一夹持件型模包括位于其端部的基脚型模,基脚型模上分布有连续排列的第一槽体;第一夹持件型模还具有位于多个基脚型模之间的第一凸出带型模;第一凸出带型模端部固接基脚型模;在第一凸出带型模上还设有间隔的多个第一凸部型模;

至少一个第二夹持件型模;第二夹持件型模包括位于其两端部的第一连接带型模,两第一连接带型模之间为第二凸出带型模;第一连接带型模呈弧形,与第二凸出带型模共同形成第二夹持件型模的槽体;

至少一个由连续排列的第二槽体形成的夹持件型模;

至少一个第四夹持件型模,其包括第四凸出带型模,第四凸出带型模包括两个间隔排布的第一倾斜凹型槽,该两个间隔排布的第一倾斜凹型槽沿二者的间隔中间线对称;

至少一个由阶梯台形形成的夹持件型模;

至少一个第六夹持件型模,其包括第六凸出带型模,该第六凸出带型模由位于其两侧的线型槽形成,线型槽一端部宽于其身部;

至少一个第八夹持件型模,由括号型的槽形成;

至少一个由两间隔平行的直线型槽形成的夹持件型模。

本发明可以在一个模具上生产多种条带,通过组合模具的使用,能提高生产效率。本发明一次成型许多特征,同时特征间隙较多,将成型面积较大的特征分散左右排布,保持模具成型的稳定性。

作为本发明组合模具进一步的改进,其中,模板上还具有定位孔,定位孔为多个,定位孔数量和在模板上的位置,与模板上的第一夹持件型模、第二夹持件型模、由连续排列的第二槽体形成的夹持件型模;第四夹持件型模;由阶梯台形形成的夹持件型模;第六夹持件型模,第八夹持件型模,由两间隔平行的直线型槽形成的夹持件型模的位置和数量相适应。

通过定位孔定位,有利于冲压件精准定位冲压,打凸包,有利于形成精度高的条带。

作为本发明组合模具进一步的改进,第一夹持件型模集中排布并划分区域;第二夹持件型模集中排布并划分区域;由连续排列的第二槽体形成的夹持件型模集中排布并划分区域;第四夹持件型模集中排布并划分区域,由阶梯台形形成的夹持件型模集中排布并划分区域;第六夹持件型模集中排布并划分区域,第八夹持件型模集中排布并划分区域,一个由两间隔平行的直线型槽形成的夹持件型模集中排布并划分区域。

将同一特征的型模集中排布,方便冲压出同一特征的条带,条带上具有多个相同的特征,便于划分规格,型号,划分区域后,有利于划分每种条带的产出区域。

作为本发明组合模具进一步的改进,其中,第一夹持件型模、第二夹持件型模、由连续排列的第二槽体形成的夹持件型模、第四夹持件型模、由阶梯台形形成的夹持件型模、第六夹持件型模、第八夹持件型模、由两间隔平行的直线型槽形成的夹持件型模之中,间隙多的或成型面积大的按由大到小的顺序,由模板的端部排列至模板的中部。

本发明一次成型许多特征,同时特征间隙较多,将成型面积较大的特征分散左右排布,保持模具成型的稳定性。

作为本发明组合模具进一步的改进,第一夹持件型模、第二夹持件型模、由连续排列的第二槽体形成的夹持件型模、第四夹持件型模、由阶梯台形形成的夹持件型模、第六夹持件型模、第八夹持件型模、由两间隔平行的直线型槽形成的夹持件型模,集中排列的形式为按行排列或按列排列或交错排列。

可以生产出按行排列或按列排列或交错排列条带特征的条带,增加条带的形式和种类,通过不同的排列形式,研究条带对燃料棒夹持的影响。

作为本发明组合模具进一步的改进,第一夹持件型模、第二夹持件型模、由连续排列的第二槽体形成的夹持件型模、第四夹持件型模、由阶梯台形形成的夹持件型模、第六夹持件型模、第八夹持件型模、由两间隔平行的直线型槽形成的夹持件型模,集中排列的形式为分规格按行或按列排列。

按大中小规格的形式形成条带上的同一形状的特征,便于筛选出对条带夹持力影响最大的规格。

作为本发明组合模具进一步的改进,每一个区域上皆设有定位孔,所述定位孔在每一个区域上的位置对应,数量相同。

定位孔也可以按区域设置,每个定位孔用于定位每一个区域上的特征,提高条带成型的精度。

作为本发明组合模具进一步的改进,所述区域呈矩形,所述矩形的四角呈圆角,所述定位孔为4个,分布在区域的四角。

有利于成型四角为圆角的条带,通过定位孔定位,便于定位特征在条带上的位置,也有利于定位圆角位置。

作为本发明组合模具进一步的改进,所述区域上的定位孔既不沿区域对角线对称,也不沿区域的平分线对称。

四个定位孔是非对称的定位孔,只有一个固定的方向可以定位,这样的设计可以有效的区分冲制面和冲制方向,保证同一特征都是相同的冲制方向。非对称定位孔定位,能保证条带特征外形槽在料片上的位置,提高精度,同时可以确定好材料的冲制方向,不至于搞混。

作为本发明组合模具进一步的改进,区域上的第一夹持件型模或第二夹持件型模或由连续排列的第二槽体形成的夹持件型模或第四夹持件型模或由阶梯台形形成的夹持件型模或第六夹持件型模或第八夹持件型模或由两间隔平行的直线型槽形成的夹持件型模集中排布在区域的半区。

可以节省材料,每个半区做成一个条带,提高产量。

针对本发明制造系统来说,其包括:

一个将长带状料材进料的进料机;

一个在进料机上对长带状料材冲制定位孔的第一冲孔机;

一个通过定位孔定位,在长带状料材上冲切下单个或多个料片的落料机;

一个在单个或多个料片上冲制条带特征外形槽的冲槽机或第二冲孔机;

一个在单个或多个料片上冲压条带特征外形槽之间的实体部分的冲压机。

本制造系统可以实现精度更高的模具制造方法,有利于改善模具生产工艺。

本发明提高了模具制造的精度,以及有关核燃料条带模具的生产效率和科学研究效率,在短时间内成形更多的条带特征,该模具将条带中多种所需要研究的成形特征集于一体,使得一次冲裁可以成形更多特征。有利于研究内容在不同工艺参数条件下从尺寸、成形状态、断口形貌以及减薄率等方面对其进行评价,工艺参数有冲裁速度、润滑方式、压边力、冲裁间隙,对比不同工艺参数对成形性能产生的影响。

附图说明

图1为模具形状示意图。

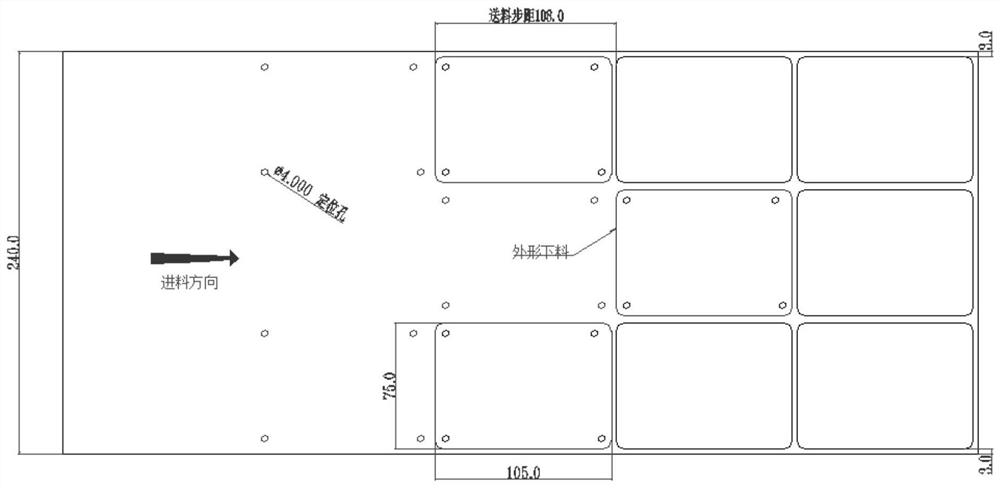

图2为进料机上加工料片的示意图。

图3为在料片上的冲槽形状示意图。

图4为单边冲裁间隙示意图。

图5为冲裁件断面示意图。

图6为冲裁的排列形式示意图。

附图标记:1、第一夹持件型模;11、基脚型模;12、第一槽体;13、第一凸出带型模;14、第一凸部型模;2、第二夹持件型模;21、第一连接带型模;22、第二凸出带型模;3、第三夹持件型模;31、第二槽体;32、第七夹持件型模;33、第九夹持件型模;34、第十一夹持件型模;35、第十四夹持件型模;36、第十六夹持件型模;4、第四夹持件型模;41、第四凸出带型模;42、第一倾斜凹型槽;5、第五坚持件型模;51、第五凸出带型模;52、阶梯状圆台型模;6、第六夹持件型模;61、第六凸出带型模;62、两线型槽;7、第八夹持件型模;71、第十三夹持件型模;72、第十五夹持件型模;8、第十夹持件型模;81、第十二夹持件型模;9、第十七夹持件型模;91、第十八夹持件型模;92、第十九夹持件型模。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本发明采用了一种核燃料条带模具的制造方法,具体包括如下步骤:

S1:将长带状料材进料,沿进料方向,冲制多个定位孔,通过定位孔的数量和位置,将长带状料材分划成多个料片;每一排有3个料片,每个料片上定位孔数量相同,为4个,定位孔在每个料片上的冲孔位置相同,在料片的四个角上;定位孔有利于提高精度,方便后续冲切多个或单个料片。

S2:通过定位孔定位,冲切下冲制好定位孔的多个料片;

S3:在经冲切后的料片上冲制条带特征外形槽;

S4:冲压条带特征外形槽之间的实体部分,形成向料片内凸出的刚性部分。

在本实施例中,在S2中,同一排上的3个料片;使用落料模具通过定位孔定位落料,先冲切两侧料片,再冲切中间料片。

可以保证冲切时受力均衡,保证料片质量,还可以很大程度上提高冲切速度,可以设置四个定位孔,四个定位孔是非对称的定位孔,只有一个固定的方向可以定位,这样的设计可以有效的区分冲制面和冲制方向,保证同一特征都是相同的冲制方向。非对称定位孔定位,能保证条带特征外形槽在料片上的位置,提高精度,同时可以确定好材料的冲制方向,不至于搞混。

在本实施例中,在S3中,使用冲孔冲槽模通过定位孔定位,冲制出料片上的条带特征外形槽;形成料片上的型腔。

所有冲切主板材质使用XW-42(一款高碳、高铬合金工具钢,特性是高耐磨性)。并且进行深冷,超深冷处理。冲切冲子使用钨钢材质,并且采用PG(光学研磨)加工方式,可以提高加工精度和冲切强度。刀口等型腔增加线割次数,提高零件的加工精度。

在本实施例中,在S4中,使用成型模通过定位孔定位,再冲压型腔间的部分,刚凸成型,即打凸包。成型过程中,凸包特征不可避免的产生回弹,需要做回弹补偿。

实施例2

本发明采用了上述制造方法后制造了相应的核燃料条带模具,包括夹持件型模,上述制造方法中冲制的条带特征外形槽为夹持件型模边界槽,边界槽内的夹持件型模为向料片内凸出的刚性部分。

该刚性部分在制作条带时,有足够的刚度不变形,以保证条带特征外形槽的精度。

在图1中,本实施例的夹持件型模可以为第一夹持件型模1,第一夹持件型模1包括位于其端部的基脚型模11,基脚型模11上分布有连续排列的第一槽体12;第一夹持件型模1还具有位于4个基脚型模11之间的第一凸出带型模13;第一凸出带型模13端部固接基脚型模11;在第一凸出带型模13上还设有间隔的2个第一凸部型模14。

第一凸部型模减少条带与燃料棒的接触面积,减少摩擦力,方便抽取或放置燃料棒。

在图1中,本实施例的夹持件型模可以为第二夹持件型模2;第二夹持件型模2包括位于其两端部的第一连接带型模21,两第一连接带型模21之间为第二凸出带型模22;第一连接带型模21呈弧形,与第二凸出带型模22共同形成第二夹持件型模2的槽体。

横向的第一连接带型模21呈弧形,在条带成型时,便于条带的端部也呈弧形凸部,便于夹持燃料棒,而且生成的第一连接带具有左右两个端部固接在条带上,能增强条带和条带特征的连接。

在图1中,本实施例的夹持件型模包括连续排列的第二槽体31。连续排列的第二槽体31可以形成多种外形的特征槽,利用多槽体的特性,使生成的条带上的特征具有多个间隙,有利于夹持燃料棒使通风,减少风压,保证夹持效果。

在图1中,本实施例的夹持件型模可以为第四夹持件型模4,其包括第四凸出带型模41,第四凸出带型模41包括两个间隔排布的第一倾斜凹型槽42,该两个间隔排布的第一倾斜凹型槽42沿二者的间隔中间线对称。

能保证冲制过程中受力均衡,提高冲头寿命,生成的条带,可以倾斜地夹持燃料棒,形成风通过的斜坡,有利于减少风压强度,提高夹持效果。

在图1中,本实施例的夹持件型模为阶梯台形。阶梯状能提高条带的夹持能力,风流过时,防止弹性过大,变形过大,燃料棒滑脱,能提高刚度,减少风压影响。

在图1中,本实施例的夹持件型模可以为第六夹持件型模6,其包括第六凸出带型模61,该第六凸出带型模61由位于其两侧的线型槽62形成,线型槽62一端部宽于其身部。方便冲压使打凸包,剪切强度更小,有利于冲压成型。

在图1中,本实施例的夹持件型模可以为第八夹持件型模7,由括号型的槽形成。括号型的槽,使夹持带中部更宽,增大与燃料棒的夹持面积。

在图1中,本实施例的夹持件型模由两间隔平行的直线型槽形成。成型比较简单,模具制造更简单,有利于提高精度。

在图1中,本实施例的括号型的槽可以分为上槽和下槽,上槽的端部和下槽的端部靠近但间隔,上槽的身部与下槽的身部平行。制造出的条带,其上的特征具有更大的接触燃料棒的面积,条带上的特征与条带的连接面积小,更有利于冲压成型。

实施例3

本发明采用上述多个核燃料条带模具制作了这样的组合模具,其包括一个模板,模板上排列有:

一个第一夹持件型模1,第一夹持件型模1包括位于其端部的基脚型模11,所述基脚型模11上分布有连续排列的第一槽体12;第一夹持件型模1还具有位于4个基脚型模11之间的第一凸出带型模13;第一凸出带型模13端部固接基脚型模11;在第一凸出带型模13上还设有间隔的2个第一凸部型模14;

一个第二夹持件型模2;第二夹持件型模2包括位于其两端部的第一连接带型模21,两第一连接带型模21之间为第二凸出带型模22;第一连接带型模21呈弧形,与第二凸出带型模22共同形成第二夹持件型模2的槽体;

一个由连续排列的第二槽体31形成的夹持件型模;

一个第四夹持件型模4,其包括第四凸出带型模41,第四凸出带型模41包括两个间隔排布的第一倾斜凹型槽42,该两个间隔排布的第一倾斜凹型槽42沿二者的间隔中间线对称;

一个由阶梯台形形成的夹持件型模;

一个第六夹持件型模6,其包括第六凸出带型模61,该第六凸出带型模61由位于其两侧的线型槽62形成,线型槽62一端部宽于其身部;

一个第八夹持件型模7,由括号型的槽形成;

一个由两间隔平行的直线型槽形成的夹持件型模。

本发明可以在一个模具上生产多种条带,通过组合模具的使用,能提高生产效率。本发明一次成型许多特征,同时特征间隙较多,将成型面积较大的特征分散左右排布,保持模具成型的稳定性。

实施例4

本发明为实现上述制造方法,采用了如下制造系统,包括:

一个将长带状料材进料的进料机;

一个在进料机上对长带状料材冲制定位孔的第一冲孔机;

一个通过定位孔定位,在长带状料材上冲切下单个或多个料片的落料机;

一个在单个或多个料片上冲制条带特征外形槽的冲槽机或第二冲孔机;

一个在单个或多个料片上冲压条带特征外形槽之间的实体部分的冲压机。

本制造系统可以实现精度更高的模具制造方法,有利于改善模具生产工艺。

实施例5

图1示出了一种第一成型模具,用于成型一种夹持燃料棒的第一条带,该第一条带上的第一夹持件由第一成型模具上的第一夹持件型模1配合冲压设备冲压制成;

第一夹持件型模1包括用于形成第一夹持件加强固接在第一条带上的四个基脚的基脚型模11,四个基脚型模11位于第一夹持件型模1上端两侧,和下端两侧,四个基脚型模11上分布有连续排列的第一槽体12,第一夹持件型模1还包括用于形成第一条带上实现夹持功能的第一凸出带的第一凸出带型模13;第一凸出带型模13上、下端两侧皆固接有基脚型模11,在第一凸出带型模13上还设有上、下间隔的两个第一凸部型模14;经冲压后,在第一凸出带上又形成两个小凸部。所述第一夹持件型模1及其上的基脚型模11、第一凸出带型模13和第一凸部型模14皆由第一模板上内凹于第一模板上的第一凹槽形成,该第一凹槽呈现为第一条带的形状。第一夹持件型模1成型为直弹簧,第一成型模具上具有相应的直弹簧冲槽。

图1还示出了第二成型模具,其包括用于成型第二条带上的第二夹持件的第二夹持件型模2;所述第二夹持件型模2包括用于形成第二条带上的第二凸出带上、下端第一连接带的第一连接带型模21,第一连接带与第二凸出带连接为整体,相应的第一连接带型模21与第二凸出带型模22也是连接为整体,第一连接带为弧形带,其两端固接在第二条带上。相应的第一连接带型模21也呈弧形,分布在第二凸出带型模22的上下端。第二夹持件型模2及其上的第一连接带型模21和第二凸出带型模22皆由第二模板上内凹于第二模板上的第二凹槽形成,该第二凹槽呈现为第二条带的形成。第二夹持件型模2也成型为直弹簧,第二成型模具上具有相应的直弹簧冲槽。

图1还示出了第三成型模具,其包括用于成型第三条带上的第三夹持件的第三夹持件型模3,第三夹持件型模3包括连续倾斜排列的第二槽体31型模,用于成型第三条带上的第三凸出带,该第三凸出带具有连续倾斜排列的第二槽体型模,所述第三夹持件型模3及其上的第二槽体31型模皆由第三模板上内凹于第三模板上的第三凹槽形成,该第三凹槽呈现为第三条带的形状。第三夹持件型模3成型斜弹簧,第三成型模具上具有相应的的斜弹簧冲槽。

图1示出了第四成型模具,其包括用于成型第四条带上的第四夹持件的第四夹持件型模4,其包括用于成型第四凸出带的第四凸出带型模41,该第四凸出带型模41用于成型倾斜放置的平行四边形的第四凸出带,第四凸出带在其两端连接在第四条带上,该第四凸出带型模41为两个间隔排布的第一倾斜凹型槽42,间隔处冲压成第四凸出带,该两个间隔排布的第一倾斜凹型槽42沿二者的间隔中间线对称。第四夹持件型模4及其上的第四凸出带型模41皆由第四模板上的第四凹槽形成,该第四凹槽呈现为第四条带的形状。第四夹持件型模4成型斜弹簧,第四成型模具上具有相应的斜弹簧冲槽。

图1示出了第五成型模具,其包括用于成型第五条带上的第五夹持件的第五坚持件型模5,其包括用于成型第五凸出带的第五凸出带型模51,该第五凸出带为阶梯状的圆台形,由与该阶梯状的圆台形相应的的阶梯状圆台型模52配合冲压设备制成,第五夹持件型模5及其上的第五凸出带型模51皆由第五模板上的第五凹槽形成,该第五凹槽呈现为第五条带的形状。第五坚持件型模5成型圆凸包。

图1示出了第六成型模具,其包括用于成型第六条带上的第六夹持件的第六夹持件型模6,其包括用于成型第六凸出带的第六凸出带型模61,该第六凸出带型模61由位于其两侧的线型槽62形成,线型槽62下端较其上部更宽,由此形成的第六凸出带,两线型槽62之间形成的第六凸出带根部要略窄于两线型槽62上部之间形成的第六凸出带身部。第六成型模具上具有相应的长冲槽。

图1示出了第七成型模具,其包括用于成型第七条带上的第七夹持件的第七夹持件型模32,该第七夹持件型模32和第三夹持件型模3一样由连续排列的第二槽体31形成,第二槽体31水平地排列,位于第七夹持件型模32两侧的第二槽体31在向中间连续成型时,长度越来越长,大致形成四角为圆角的方形或矩形,这样形状的第七凸出带。第七夹持件型模32成型弹簧刚凸。

图1示出了第八成型模具,其包括用于成型第八条带上的第八夹持件的第八夹持件型模7,该第八夹持件型模7由括号型的槽形成,括号型的中间生成第八条带上的第八凸出带。第八成型模具上具有相应的弹簧刚凸冲槽。

图1示出了第九成型模具,其包括用于成型第九条带上的第九夹持件的第九夹持件型模33,该第九夹持件型模33和第三夹持件型模3一样由连续排列的第二槽体31形成,该第二槽体31水平地排列,长度不变,生成矩形的第九凸出带。第九夹持件型模33成型刚凸。

图1示出了第十成型模具,其包括用于成型第十条带上的第十夹持件的第十夹持件型模8,该第十夹持件型模8由两间隔平行的直线型槽形成,间隔处生成第十条带上的第十凸出带。第十成型模具上具有相应的刚凸冲槽。

图1示出了第十一成型模具,其包括用于成型第十一条带上的第十一夹持件的第十一夹持件型模34,该第十一夹持件型模34和第三夹持件型模3一样由连续排列的第二槽体31形成,而且排列地更为紧密,生成更为紧密的第十一凸出带。第十一夹持件型模34成型刚凸。

图1示出了第十二成型模具,其包括用于成型第十二条带上的第十二夹持件的第十二夹持件型模81,该第十二夹持件型模81和第十夹持件型模一样由两间隔平行的直线型槽形成,只是长度更短,生成的第十二凸出带也更短。第十二成型模具上具有相应的刚凸冲槽

图1示出了第十三成型模具,其包括用于成型第十三条带上的第十三夹持件的第十三夹持件型模71,其与第八夹持件型模7一样由括号型的槽形成,该凹槽分为上槽和下槽,上槽的端部和下槽的端部靠近但间隔,在上槽和下槽之间形成第十三凸出带,由于上槽的端部和下槽的端部靠近,该第十三凸出带两侧也较窄。第十三成型模具上包括三排第十三夹持件型模71,由上排至下排,每排尺寸逐渐变大。第十三成型模具具有相应的刚凸冲槽。

图1示出了第十四成型模具,其包括用于成型第十四条带上的第十四夹持件的第十四夹持件型模35,第十四夹持件型模35和第三夹持件型模3一样由连续排列的第二槽体31形成,第十四夹持件型模35两端的第二槽体31较短,形成第十四夹持件型模35两端部,这样制成的第十四条带也有槽形的端部。第十四成型模具上包括三排第十四夹持件型模35,上排,至下排,尺寸逐渐变大,这样形成的第十四条带上的第十四凸出带,上排,至下排,尺寸也逐渐变大。第十四夹持件型模35成型刚凸

图1示出了第十五成型模具,其包括用于成型第十五条带上的第十五夹持件的第十五夹持件型模72,其为第十三成型模具中间排尺寸的第十三夹持件型模,这样形成的第十五条带上的第十五凸出带也为第十三条带中间排尺寸的第十三凸出带。

图1示出了第十六成型模具,其包括用于成型第十六条带上的第十六夹持件的第十六夹持件型模36,其为第十四成型模具中间排尺寸的第十四夹持件型模,第十六凸出带尺寸为中间排第十四凸出带的尺寸。第十六夹持件型模36成型刚凸。

图1示出了第十七成型模具,其包括用于成型第十七条带上的第十七夹持件的第十七夹持件型模9,其为椭圆阶梯台形的凹槽形成,这样制成的第十七条带具有椭圆阶梯台形的第十七凸出带。第十七夹持件型模9成型小尺寸腰圆形凸包。

图1示出了第十八成型模具,其包括用于成型第十八条带上的第十八夹持件的第十八夹持件型模91,其和第十七夹持件型模9一样为椭圆阶梯台形的凹槽,可制成椭圆阶梯台形的第十八凸出带,但尺寸大于第十七夹持件型模9制成的第十七凸出带。第十八夹持件型模91成型中尺寸腰圆形凸包。

图1示出了第十九成型模具,其包括用于成型第十九条带上的第十九夹持件的第十九夹持件型模92,其和第十七夹持件型模9一样为椭圆阶梯台形的凹槽,可制成椭圆阶梯台形的第十九凸出带,但尺寸大于第十八夹持件型模91制成的第十八凸出带。第十九夹持件型模92成型大尺寸腰圆形凸包。

实施例6

本发明的成型模具材质为锆材,材料宽度为240mm,锆材为稀有贵重金属,因此需要将材料利用率最大化,减少材料的浪费。

本发明采用落料模冲切模具的外形;冲孔冲槽模冲切模具上的长槽等特征;成型模成型产品刚凸等特征。

图2中,落料模需要冲切出后续成型的模具所需的方形料片以及位于方形料片四个角上的四个定位孔。

再将模具产品所需特征排列在长105乘宽75的方形料片上;

首先提供一个宽度240的长带状料材,为了将材料利用率最大化,宽度方向上每排可以冲切三个料片,送料步距108.这样材料的利用率可以达到92%.很好的降低了锆材的浪费。

落料过程如下:顺序从左往右(如图中箭头所指),先是对称定位两块材料为了保持受力均衡,三块材料不同时冲孔或落料,然后对前一步冲好定位孔的位置进行落料,并且同一排材料中间部分进行定位孔冲孔,最后中间部分落料,如此循环进行。

对受力均衡进行解释,冲床对模具的压力是恒定的,作用面为整个模具上表面,假如受力仅在作用面的一端,则整个模具受力不均匀,可能导致在这一侧的剪切力不足以使得材料冲裁充分,产生不完全落料或冲孔。

图3中,本发明采用冲孔冲槽模,冲切出长槽以及各刚凸成型所需外形。将所需特征依次排列在落料模所冲切的料片上,通过每个料片四角的圆孔来定位进行冲切。

8个料片可以一起冲切,也可以单独某个料片进行冲切。料片上有空白的下半部分也可以掉头冲切别的特征在上面,这样很好的杜绝了材料的浪费,提高的材料的利用率。

8个料片冲切型腔是为了后续刚凸成型做准备。冲切间隙为单边0.03mm。

图4中,为了验证材料的性能,长冲槽成型料片的8个长形刀口为不同间隙。

图5中,本发明采用了成型模需要成型出各刚凸,弹簧特征。

将冲孔冲槽模所冲切的料片,分别通过每个料片四角的圆孔来进行定位在成型相对应的位置进行刚凸成型。

8个料片可以一起冲切,也可以单独某个料片进行冲切。每个特征成型时候需要分别验证不同的成型间隙对材料成型的影响。

本发明提高了生产效率和科学研究效率,在短时间内成形更多的条带特征,该模具将条带中多种所需要研究的成形特征集于一体,使得一次冲裁可以成形更多特征。有利于研究内容在不同工艺参数条件下从尺寸、成形状态、断口形貌以及减薄率等方面对其进行评价,工艺参数有冲裁速度、润滑方式、压边力、冲裁间隙,对比不同工艺参数对成形性能产生的影响。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围之内。

- 一种核燃料条带模具的制造方法

- 一种核燃料条带模具的制造系统