蓝黑色金属薄膜及其制备方法和应用

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及薄膜材料技术领域,特别是涉及一种蓝黑色金属薄膜及其制备方法和应用。

背景技术

蓝黑色色调具有稳重、低调、富有科技感等视觉特点,所以比较受客户和市场的青睐,通常用不同比例的TiAl合金靶材与N

发明内容

基于此,有必要提供一种颜色均匀,且防腐性能优良的蓝黑色金属薄膜及其制备方法。

一种蓝黑色金属薄膜,包括:

用于设于基材表面的金属打底层,所述金属打底层的材料为Cr和Ti中的至少一种;

设于所述金属打底层上的过渡层;所述过渡层的材料为TiCrCBN;

设于所述过渡层上的颜色基准层,所述颜色基准层的材料为TiCBN;

设于所述颜色基准层上的颜色调节层,所述颜色调节层的材料为Cr。

上述蓝黑色金属薄膜,包括依次设于基材上的金属打底层、过渡层、颜色基准层和颜色调节层,其中,金属打底层采用Cr和/或Ti为材料,可以提高后续沉积的膜层于基材之间的结合力;过渡层、颜色基准层和颜色调节层分别采用TiCrCBN、TiCBN和Cr为材料,能够优化膜层的硬度,增加薄膜的耐磨性和耐腐蚀性能,改善金属薄膜的综合性能,并使金属薄膜在带有弯曲面如槽孔、夹角、台阶的产品中仍能够呈现出均匀、稳定的蓝黑色。

本发明上述蓝黑色金属薄膜能够广泛应用于高端装饰镀膜领域,比如钟表、手机等电子产品,以及其他饰物、工艺品等。

在其中一些实施例中,所述蓝黑色金属薄膜至少满足如下条件之一:

所述颜色调节层的厚度为0.01μm~0.1μm;所述颜色基准层的厚度为0.2μm~1μm;所述金属打底层的厚度为0.1μm~0.5μm,所述过渡层的厚度为0.1μm~1.5μm。

本发明还提供上述蓝黑色金属薄膜的制备方法,包括如下步骤:

在基材上沉积形成金属打底层;沉积形成所述金属打底层所采用的靶材提供Cr源和Ti源中的至少一种;

通入碳源反应气体和N

通入碳源反应气体和N

使用Cr靶在所述颜色基准层上沉积形成颜色调整层。

在其中一些实施例中,所述沉积形成所述金属打底层所采用的靶材为Cr靶和/或Ti靶;

沉积所述金属打底层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,压强≤8.0×10

在其中一些实施例中,所述沉积形成所述过渡层所采用的靶材为Cr靶和TiB靶;

沉积所述过渡层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,碳源反应气体流量为50sccm~150sccm、反应气体N

在其中一些实施例中,所述形成所述颜色基准层所采用的靶材为TiB靶;

沉积所述颜色基准层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,碳源反应气体流量为150sccm~300sccm、反应气体N

在其中一些实施例中,沉积所述颜色调整层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,偏压为50V~400V,Cr靶功率为0.5kW~2kW。

在其中一些实施例中,在沉积所述金属打底层的步骤之前,还包括采用Cr弧靶和/或Ti弧靶轰击所述基材的步骤;

采用Cr弧靶和/或Ti弧靶轰击所述基材工艺条件为:压强≤8.0×10

本发明还提供上述蓝黑色金属薄膜在制备镀膜制品中的应用。

本发明还提供一种镀膜制品,所述镀膜制品包括基材及如上所述的蓝黑色金属薄膜,所述蓝黑色金属薄膜设于所述基材上。

在其中一些实施例中,所述镀膜制品为电子设备或装饰品。

附图说明

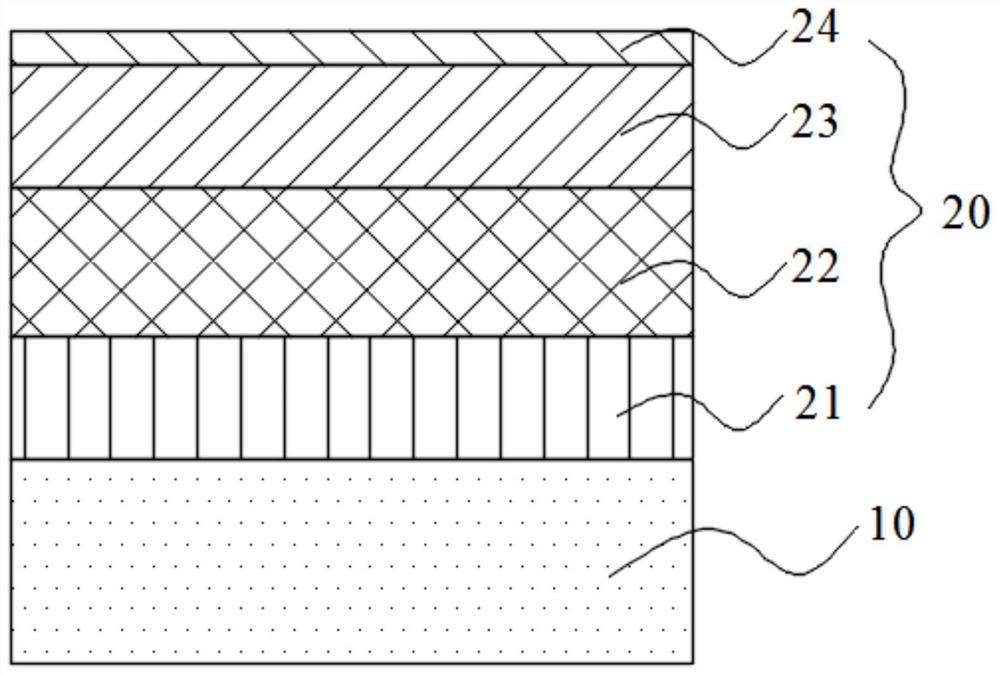

图1为本发明一实施例的蓝黑色金属薄膜的结构示意图。

具体实施方式

为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

传统的TiAlN蓝色薄膜采用TiAl合金靶材与N

物理气相沉积(PVD)镀膜通常分为蒸发镀、溅射镀、离子镀三种技术。蒸发镀由于存在粒子能量通常较低、高熔点膜料蒸发困难、薄膜绕射性性能较差等缺点,导致很难保证立体工件各个面膜厚均匀,沉积的薄膜通常满足不了装饰镀膜领域的颜色一致、耐磨、抗刮伤、防腐等要求。离子镀的靶材、膜料的离化率较高,但现有的离子镀技术沉积速率较低、设备结构相对复杂,满足不了装饰镀膜领域的制造成本要求。磁控溅射镀膜是溅射镀方式的一种,可以用来制备膜层致密、耐刮伤、抗腐蚀、膜基附着力好等性能优异的涂层。另外,磁控溅射镀膜是一种节能环保的镀膜技术,整个成膜过程在真空条件下通过靶材溅射沉积完成,对环境无污染,所以磁控溅射是装饰镀膜领域应用最广的一种PVD镀膜技术。

为了解决上述问题,本发明利用TiB靶材和Cr靶材与C

如图1所示,本发明一实施例提供的一种蓝黑色金属薄膜20,包括依次设于基材10表面的金属打底层21、过渡层22、颜色基准层23和颜色调节层24。

其中,金属打底层21的材料为Cr、Ti或者Cr和Ti的混合物;通过PVD镀膜技术于基材10上沉积形成金属打底层21,可以提高后续沉积的膜层与基材10之间的结合力。较优地,本申请采用磁控溅射进行镀膜。

过渡层22的材料为TiCrCBN,可以提高膜层的硬度和耐腐蚀性能。

颜色基准层23的材料为TiCBN;颜色基准层23的L值在28~38之间可调,b值在-3~-20之间可调,该层决定整个薄膜的蓝色基调。

颜色调节层24的材料为Cr;该层可以为颜色基准层23的L值进行调节,拓宽薄膜颜色的调整范围,使得整个薄膜层在保持蓝色基调的情况下,使L值在30~60之间可调。

L值表示亮度,取值在0~100,值越大代表越亮;a值代表绿到品红的颜色信息,取值在-128~+127之间,绝对值越大颜色越鲜艳,0代表没有绿、品红的颜色信息;b值代表蓝到黄的颜色信息,取值在-128~+127之间,绝对值越大颜色越鲜艳,0代表没有蓝、黄的颜色信息。

上述蓝黑色金属薄膜结构中均不含Al,解决了传统TiAlN薄膜中因含有电位较低、化学性能活泼的Al,导致膜层内部及膜层与基材之间容易产生电化学腐蚀造成的防腐性能差的问题;同时通过在颜色基准层中引入非金属N、C和B,多元组成使得磁控溅射反应更为充分,解决传统TiAl合金靶材反应磁控溅射制备的金属薄膜在工件表面槽孔、夹角、台阶等位置存在异色的问题,并通过颜色基准层23和颜色调节层24配合决定整个薄膜呈均匀一致的蓝黑色。

在一些实施例中,颜色调节层24的厚度为0.01μm~0.1μm。Cr薄膜的L值较高,可达84左右,同时其a、b值均接近0,从而对颜色基准层23的a、b值影响较小,通过控制颜色调节层24的厚度在0.01μm~0.1μm之间,可以解决颜色基准层23的L值过暗,范围较窄的问题,使得整个薄膜的L值在30~60之间可调。

在一些实施例中,颜色基准层23的厚度为0.2μm~1μm。较优地,颜色基准层23的厚度为0.2μm~0.5μm。

在一些实施例中,金属打底层21的厚度为0.1μm~0.5μm,过渡层22的厚度为0.1μm~1.5μm。

在一些实施例中,蓝黑色金属薄膜20的厚度为0.5μm~3μm。

本发明另一实施方式提供一种用于制备上述蓝色复合薄膜的制备方法,采用磁控溅射等镀膜技术依次在基材上沉积金属打底层、过渡层、颜色基准层和颜色调节层。

具体地,包括以下步骤S10~S40:

S10、在基材上沉积形成金属打底层;沉积形成过渡层所采用的靶材提供Cr源和Ti源中的至少一种。

在一些实施例中,沉积形成过渡层所采用的靶材为Cr靶和Ti靶中的至少一种。

在一些实施例中,采用反应磁控溅射沉积形成金属打底层;沉积金属打底层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,压强≤8.0×10

进一步地,金属打底层的沉积厚度为0.1μm~0.5μm。具体地,可通过控制沉积时间来控制膜层的厚度,或者通过转架记圈的方式控制各膜层的厚度。

其中,转架记圈的方式为:在转架上安装传感器,每次转架从同一个位置开始和结束旋转,通过圈数对膜厚进行控制。采用转架记圈的方式来控制膜厚,精度高,膜厚均匀。

从磁控溅射技术和薄膜膜厚的检测能力角度来讲,越薄的薄膜其厚度的精准度越难掌控,尤其对于光学干涉原理的涂层更是如此。某种特定的光学干涉颜色只能在某一特定的膜厚中体现出来,膜厚在几十甚至十几纳米内的波动都会影响薄膜的颜色。本发明采用上述转架记圈的方式对膜厚进行控制,能够解决依靠控制成膜时间的引起的转架一圈个别位置膜厚不均匀的问题,提高成膜均匀性,使同炉涂层的颜色一致。

具体地,将待镀基材安装在磁控溅射镀膜机的转架上,并在转架内外安装靶材对待镀基材进行膜层沉积。在镀膜过程中,使用软件程序控制靶材溅射的开始与停止,同时将转架的某一固定点设置为“计数点”并与软件程序相连,并在炉壁的某一固定点设置“接收器”。转架在炉内转动,当炉壁上的“接收器”第一次感应到转架上的“计数点”时,开始计圈数,并同时开启靶材进行溅射,第二次感应到“计数点”时完成第一次计圈。如此,转架完成一圈转动,转架上的待镀基材表面所沉积的涂层厚度是一致的,即整个转架上所有涂层的膜厚具有均匀性。例如,转架转动50圈涂层的厚度是0.1微米,那么想要制得厚度为0.2微米的涂层,便将转架转动圈数设置为100圈即可。

在本实施例中,沉积金属打底层的时间为10min~50min。如此,可以溅射沉积得到厚度为0.1μm~0.5μm的金属打底层。

在一些实施例中,在沉积金属打底层的步骤之前,还包括采用Cr弧靶和/或Ti弧靶轰击基材的步骤;

采用Cr弧靶和/或Ti弧靶轰击基材的工艺条件为:压强≤8.0×10

在一些实施例中,对基材进行弧靶轰击之前,先对基材进行清洗,除掉工件表面的脏污、油渍及其他残留异物,并将清洗后的基材置于真空压强≤8.0×10

S20、通入碳源反应气体和N

在一些实施例中,沉积形成过渡层所采用的靶材为Cr靶和TiB靶。

在一些实施例中,碳源反应气体选自CH

在一些实施例中,采用反应磁控溅射沉积形成过渡层;沉积过渡层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,碳源反应气体C

进一步地,沉积时间为6min~100min。通过控制沉积时间控制过渡层的厚度为0.1μm~1.5μm。

S30、通入碳源反应气体和N

在一些实施例中,形成颜色基准层所采用的靶材为TiB靶。

在一些实施例中,碳源反应气体选自CH

在一些实施例中,采用反应磁控溅射沉积形成颜色基准层;沉积颜色基准层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,碳源反应气体C

进一步地,沉积时间为40min~200min。如此通过控制沉积时间控制颜色基准层的厚度为0.2μm~1μm。

S40、使用Cr靶在颜色基准层上沉积形成颜色调整层。

在一些实施例中,采用磁控溅射沉积形成颜色调整层;沉积颜色调整层的工艺条件为:通入工作气体Ar,Ar的流量为200sccm~800sccm,偏压为50V~400V,Cr靶功率为0.5kW~2kW。

进一步地,沉积时间为3min~15min。如此通过控制沉积时间控制颜色调节层的厚度为0.01μm~0.1μm。

如此,通过合理控制各膜层的制备工艺,能够制备得到致密的膜层,优化金属薄膜的综合性能。

本发明另一实施方式提供上述蓝黑色金属薄膜在制备镀膜制品中的应用。

本发明又一实施方式提供一种镀膜制品,该镀膜制品包括基材和上述蓝黑色金属薄膜,所述蓝黑色金属薄膜设于所述基材上。

在一些实施例中,基材为钢铁、钛、钛合金、塑料和陶瓷中的一种。

在一些实施例中,镀膜制品为电子设备或装饰品。

包括上述蓝黑色金属薄膜的镀膜制品,产品表面呈均匀的蓝黑色,且能够提高产品的防腐性能、耐磨、耐刮擦性能等。

以下为具体实施例

实施例1

一种电子设备,包括基材10和设于基材10表面的蓝黑色金属薄膜20,基材10的材质为不锈钢。

如图1所示,蓝黑色金属薄膜20包括依次沉积于基材10上的金属打底层21、过渡层22、颜色基准层23和颜色调节层24。

其中,金属打底层21的材料为Cr,厚度为0.3μm;过渡层22的材料为TiCrCBN,厚度为0.8μm;颜色基准层23的材料为TiCBN,厚度为0.35μm;颜色调节层24的材料为Cr,厚度为0.04μm。

上述蓝黑色金属薄膜20,采用中频磁控溅射技术进行沉积,利用转架记圈的方式控制各层膜厚,包括如下步骤:

1)、将基材10进行沉积前清洗,清洗掉基材10表面的脏污、油渍及其它残留异物。

2)、将经过检验清洗合格的基材放置于真空室内进行预热,抽真空至压强≤8.0×10

3)、对预热后的基材10进行Cr弧靶轰击处理:通入工作气体Ar,流量为500sccm,并对基材10施加400V(占空比,下同)的偏压,弧电流60A,时间7min,以活化基材表面,同时可以更进一步清除基材表面的残留异物。

4)、于基材表面沉积形成Cr打底层21:将Cr靶接中频磁控溅射电源,通入工作气体Ar,流量为500sccm,偏压200V,Cr靶功率8kW,转架圈数为120圈(相当于沉积时间30min)。

5)、于打底层上沉积形成TiCrCBN过渡层22:Cr靶、TiB靶接中频磁控溅射电源,通入工作气体Ar,流量为500sccm,反应气体C

6)、于TiCrCBN过渡层22上沉积形成TiCBN颜色基准层23:TiB靶接中频磁控溅射电源,通入工作气体Ar,流量为500sccm,反应气体C

7)、于TiCBN颜色基准层23上沉积形成Cr颜色调整层24:Cr靶接中频磁控溅射电源,通入工作气体Ar,流量为500sccm,偏压200V,Cr靶功率1kW,转架圈数为20圈(相当于时间5min)。

实施例2

一种电子设备包括基材和设于基材表面的蓝黑色金属薄膜。

蓝黑色金属薄膜包括依次沉积于基材上的金属打底层、过渡层、颜色基准层和颜色调节层。

其中,金属打底层的材料为Cr,厚度为0.3μm;过渡层的材料为TiCrCBN,厚度为0.8μm;颜色基准层23的材料为TiCBN,厚度为0.35μm;颜色调节层24的材料为Cr,厚度为0.06μm。

上述蓝黑色金属薄膜,采用中频磁控溅射技术进行沉积,利用转架记圈的方式控制各层膜厚,包括如下步骤:

步骤1)~步骤6)与实施例1相同。

7)、于TiCBN颜色基准层上沉积形成Cr颜色调整层:Cr靶接中频磁控溅射电源,通入工作气体Ar,流量为500sccm,偏压200V,Cr靶功率1kW,转架圈数为36圈(相当于时间9min),。

实施例3

装饰品包括基材和设于基材表面的蓝黑色金属薄膜。

蓝黑色金属薄膜包括依次沉积于基材上的金属打底层、过渡层、颜色基准层和颜色调节层。

其中,金属打底层的材料为Cr,厚度为0.3μm;过渡层的材料为TiCrCBN,厚度为0.8μm;颜色基准层的材料为TiCBN,厚度为0.35μm;颜色调节层的材料为Cr,厚度为0.02μm。

上述蓝黑色金属薄膜,采用中频磁控溅射技术进行沉积,利用转架记圈的方式控制各层膜厚,包括如下步骤:

步骤1)~步骤6)与实施例1相同。

7)、于TiCBN颜色基准层上沉积形成Cr颜色调整层:Cr靶接中频磁控溅射电源,通入工作气体Ar,流量为500sccm,偏压200V,Cr靶功率0.5kW,转架圈数为12圈(相当于时间3min)。

实施例4

本实施例4的电子设备及该电子设备的蓝黑色金属薄膜,其结构和制备方法类似实施例1,区别在于,打底层的材料为Ti。

实施例5

本实施例5的工电子设备及该电子设备的蓝黑色金属薄膜的蓝黑色金属薄膜,其结构与制备方法类似实施例1,区别在于,打底层的材料为TiCr。

对比例1

对比例1的电子设备及该电子设备的蓝黑色金属薄膜,其结构与制备方法类似实施例1,区别在于:未设置颜色调节层,具体结构为:基材、依次层叠在基材上的Cr金属打底层、TiCrCBN过渡层和TiCBN颜色基准层。

对比例2

对比例2的电子设备及该电子设备的蓝黑色金属薄膜,其结构与制备方法类似实施例1,区别在于:颜色基准层的材料为TiAlN,且无颜色调节层。

对上述实施例1~5和对比例1~2产品表面的蓝黑色金属薄膜的颜色和性能进行测试,测试方法和测试结果如下所示:

1、颜色值测试:完成镀膜后的样品依照CIE-94标准进行L、a、b值测试(L代表明暗度(黑白),+表示偏亮,-表示偏暗;a代表红绿色,+表示偏品红,-表示偏绿;b代表黄蓝色,+表示偏黄,-表示偏蓝),测试以D65为标准照明体。

2、颜色外观:目视,不能看到明显异色;

3、百格测试:完成镀膜后的样品,在其表面使用切割刀具划1mm×1mm小网格,之后在网格处粘贴固定型号胶纸,以垂直样品表面角度用力拉掉胶纸,并重复粘贴—撕拉胶纸3次,以附着力达到或超过4B为合格。

4、水煮百格测试:将完成镀膜后的样品置于80℃±2℃的恒温纯净水中30min后进行百格测试,以外观无异常、无明显变化(如锈蚀、膜层脱落等)、附着力达到或超过4B为合格。

5、振动耐磨:将完成镀膜后的样品与陶粒、塑料粒等共同置于振动耐磨机中振动测试2H,以无镀层脱落、存在轻微刮伤为合格。

6、24H震盘:将完成镀膜后的样品与陶粒共同置于震盘测试机中测试24H,以无镀层脱落、存在轻微刮伤为合格。

7、DMGO TEST:样品完成镀膜后,在其表面擦拭丁二酮肟(Dimethylglyoxime,DMGO)溶液,以测试后样品不能变色为粉红色为合格。

8、72H盐雾测试:将完成镀膜后的样品置于盐水浓度为5%,测试温度为35℃±1℃的盐雾测试箱中进行测试72H,以测试后样品表面无腐蚀、无斑点、无脱色、无变色、无裂纹、无肿胀为合格。

9、2H氯水浸泡测试:将完成镀膜后的样品置于盐水和漂白剂混合溶液中浸泡72H,以测试后样品表面无腐蚀、无斑点、无脱色、无裂纹、无肿胀为合格。

10、72H高温高湿测试:将完成镀膜后的样品置于温度为85℃、湿度为95%的恒温恒湿箱中72H,以测试后样品表面无腐蚀、无斑点、无脱色、无变色、无裂纹、无肿胀为合格。

表1

本发明上述制备方法,采用Cr靶、Ti靶和TiB靶与乙炔、氮气等反应气体进行反应磁控溅射制备金属薄膜、通过合理控制调整沉积参数,包括真空压力、膜厚、N

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 蓝黑色金属薄膜及其制备方法和应用

- 深黑色金属薄膜及其制备方法和应用