一种毫米波芯片空腔封装结构及封装方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及芯片封装技术领域,具体涉及一种毫米波芯片空腔封装结构及封装方法。

背景技术

在当前的半导体产业链中,芯片封装是至关重要的一环。随着各电磁波频段的应用开发,毫米波频段使用越来越普遍,如汽车自动驾驶技术的发展离不开毫米波雷达的支持。对于高频段芯片产品封装,为保证产品指标不受封装影响,多采用金属陶瓷封装结构,但是金属陶瓷封装结构有成本高和工艺复杂的缺点。

因此,现有技术中的芯片封装工艺存在一定缺陷,开发低成本、工艺简单的封装结构很有必要,需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

发明内容

为了克服上述内容中提到的现有技术存在的缺陷,本发明提供了一种毫米波芯片空腔封装结构及封装方法,旨在通过改进产品的封装结构和封装工艺,实现毫米波芯片的快速封装,简化封装工艺,同时降低封装成本。

为了实现上述目的,本发明具体采用的技术方案是:

一种毫米波芯片空腔封装结构,包括基板,所述的基板上设置有安装平台,安装平台上固定设置有芯片,芯片与基板电连接;所述的基板上设置有外壳,外壳将安装平台罩住,且外壳与基板的连接面设置有粘结剂。

上述公开的封装结构,通过在基板上设置安装平台,安装平台上以适合芯片的结构进行芯片的连接固定;同时利用外壳将芯片罩住以进行保护,外壳与基板之间通过粘接剂连接非常方便,极大地提高了封装工艺的效率。

进一步的,所述的安装平台结构并不唯一确定,可设置多种结构实现芯片的连接固定,此处举出如下一种可行的方式:所述的安装平台上设置有芯片槽,芯片固定连接在芯片槽内,且芯片与芯片槽之间通过连接料紧固连接。

进一步的,对芯片槽的结构进行优化,以更加适合芯片的安装:所述的芯片槽深度为100~200um,芯片槽的内沿与芯片之间的距离保持100~500um。

进一步的,为加强外壳与基板的粘结强度,对连接面进行优化,举出如下具体可行的方案:所述的外壳与基板之间至少有一个连接面设置连接凹槽。因此,可在外壳和/或基板上设置连接凹槽,连接凹槽用于粘结剂的容纳和定型,可增加粘结强度。

再进一步,连接凹槽的结构并不唯一确定,此处对连接凹槽的结构进行优化,举出如下具体可行的方案:所述的连接凹槽为首尾相接的封闭槽。

进一步的,在设置连接凹槽的同时,可对连接凹槽的宽度进行限定,以使连接凹槽起到更好的连接效果,此处举出一种具体可行的方案:所述的连接凹槽的宽度为外壳厚度的1/2~2/3。

进一步的,当外壳与基板粘接后,粘结剂会在连接面上溢流,此处使安装平台与外壳相距一定的距离,避免安装平台与粘结剂接触,保护芯片和基板的连接;具体的,可采用如下可行方案:所述的外壳与基板的连接面的内边沿到安装平台的外沿的距离为100~200um。

进一步的,外壳与基板可采用多种材料制成,具体的:所述的外壳采用陶瓷材料或塑料制成,所述的基板采用陶瓷或树脂制成。

再进一步,在形成空腔结构时,避免外壳与基板的整体结构过大,对外壳的进行限制,具体可采用如下可行的方案:所述的外壳的高度≤3.5mm。

上述内容公开说明了本发明提供过的封装结构,本发明还公开了一种封装方法,以使芯片安装之后形成上述封装结构。

具体的,毫米波芯片空腔封装方法,用于形成上述封装结构,包括:

将芯片贴装至芯片槽中,通过连接线将芯片与基板电连接;

在外壳与基板的连接面上预制粘结剂,并将外壳连接固定至基板,使外壳与基板之间形成空腔结构。

与现有技术相比,本发明具有的有益效果是:

本发明公开的毫米波芯片空腔封装结构及封装方法;该封装结构在封装基板四周和外壳的粘接面设置一圈凹槽,在连接凹槽内预制粘结剂,在芯片贴片、键合后,盖上外壳,通过加热预制粘结剂完成产品封帽形成空腔封装。该封装结构不需填充塑封料,同时由于空气的介电常数为1,小于塑封料的介电常数(普通塑封料的介电常数为4),对于毫米波类芯片封装,可有效降低产品损耗,提升效率,表现出更好的产品性能;产品封装通过预制粘结剂完成,整个过程仅需一次封装,过程简化,降低制作成本。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅表示出了本发明的部分实施例,因此不应看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。

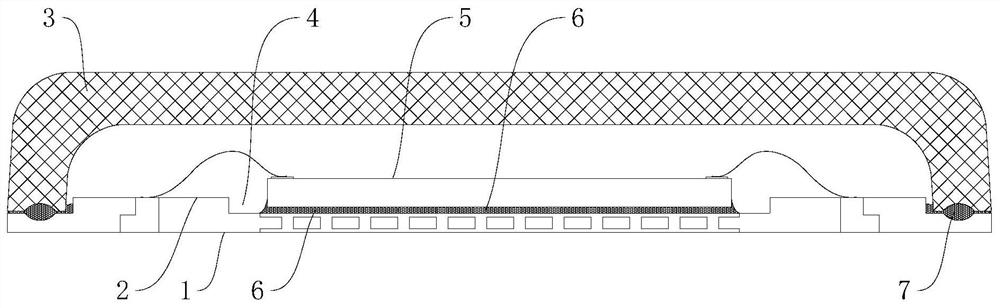

图1为封装结构示意图。

图2为基板上设置芯片的结构示意图。

图3为外壳的结构示意图。

图4为封装方法的过程示意图。

上述附图中的各序号代表的含义为:1、基板;2、安装平台;3、外壳;4、芯片槽;5、芯片;6、连接料;7、粘结剂;8、连接凹槽。

具体实施方式

下面结合附图及具体实施例对本发明做进一步阐释。

在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。本文公开的特定结构和功能细节仅用于描述本发明的示例实施例。然而,可用很多备选的形式来体现本发明,并且不应当理解为本发明限制在本文阐述的实施例中。

实施例1

针对现有技术中毫米波芯片封装工艺较为复杂,封装成本高的问题,本实施例提出了一种改进的封装结构,可在更为简单的工艺下实现,大大降低了封装的成本。具体的,本实施例公开的封装结构如下:

如图1、图2和图3所示,一种毫米波芯片空腔封装结构,包括基板1,所述的基板1上设置有安装平台2,安装平台2上固定设置有芯片5,芯片5与基板1电连接;所述的基板1上设置有外壳3,外壳3将安装平台2罩住,且外壳3与基板1的连接面设置有粘结剂7。

优选的,本实施例中通过连接焊线将芯片5与基板1电连接,连接焊线一端连接芯片5,另一端连接基板1的触点,触电设置在安装平台2的上表面。

上述公开的封装结构,通过在基板1上设置安装平台2,安装平台2与基板1一体成型,且安装平台2上以适合芯片5的结构进行芯片5的连接固定;同时利用外壳3将芯片5罩住以进行保护,外壳3与基板1之间通过粘接剂连接非常方便,极大地提高了封装工艺的效率。

优选的,本实施例中采用环氧胶作为粘结剂7。

所述的安装平台2结构并不唯一确定,可设置多种结构实现芯片5的连接固定,本实施例举出如下一种可行的方式:所述的安装平台2上设置有芯片槽4,芯片5固定连接在芯片槽4内,且芯片5与芯片槽4之间通过连接料6紧固连接。

优选的,所述的芯片槽4为方形槽,可使芯片5整体设置在槽内。所述的连接料6可采用连接焊料或环氧胶。

对芯片槽4的结构进行优化,以更加适合芯片5的安装:所述的芯片槽4深度为100~200um,芯片槽4的内沿与芯片5之间的距离保持100~500um。

为加强外壳3与基板1的粘结强度,对连接面进行优化,举出如下具体可行的方案:所述的外壳3与基板1之间至少有一个连接面设置连接凹槽8。因此,可在外壳3和/或基板1上设置连接凹槽8,连接凹槽8用于粘结剂7的容纳和定型,可增加粘结强度。

优选的,本实施例中,外壳3和基板1的连接面均设置连接凹槽8,且连接凹槽8为弧形槽,当外壳3与基板1贴合后,弧形槽组合形成椭圆形的通道。

连接凹槽8的结构并不唯一确定,本实施例对连接凹槽8的结构进行优化,采用如下具体可行的方案:所述的连接凹槽8为环形封闭槽。

在设置连接凹槽8的同时,可对连接凹槽8的宽度进行限定,以使连接凹槽8起到更好的连接效果,此处举出一种具体可行的方案:所述的连接凹槽8的宽度为外壳3厚度的1/2~2/3。

当外壳3与基板1粘接后,粘结剂7会在连接面上溢流,此处使安装平台2与外壳3相距一定的距离,避免安装平台2与粘结剂7接触,保护芯片5和基板1的连接;具体的,可采用如下可行方案:所述的外壳3与基板1的连接面的内边沿到安装平台2的外沿的距离为100~200um。

优选的,在外壳3与基板1的连接面设置溢流槽,溢流槽将粘结剂7引流至基板1的外边缘处,这样设置可避免粘结剂7对芯片5的电连接造成影响。

外壳3与基板1可采用多种材料制成,具体的,本实施例中,所述的外壳3采用陶瓷材料或塑料制成,所述的基板1采用陶瓷或树脂制成。

在形成空腔结构时,避免外壳3与基板1的整体结构过大,对外壳3的进行限制,具体可采用如下可行的方案:所述的外壳3的高度≤3.5mm。

优选的,所述的基板1的厚度为100~500um。

实施例2

上述实施例1的内容公开说明了封装结构,本实施例公开了一种封装方法,以使芯片安装之后形成上述封装结构。

具体的,如图4所示,毫米波芯片空腔封装方法,用于形成上述封装结构,包括:

S01:将芯片5贴装至芯片槽4中,通过连接线将芯片5与基板1电连接。

S02:在外壳3与基板1的连接面上预制粘结剂7,并将外壳3连接固定至基板1,使外壳3与基板1之间形成空腔结构。

优选的,粘结剂7预制在外壳3的连接凹槽8内,且粘结剂7为环氧胶时,通过加热的方式使环氧胶融化实现粘接。

本实施例公开的封装方法,在外壳3预制环氧胶的基础上,使得在芯片5贴装键合后,整个过程仅需一次加热就能完成封装,简化封装过程,提高生产效率,降低制作成本。

以上即为本发明列举的实施方式,但本发明不局限于上述可选的实施方式,本领域技术人员可根据上述方式相互任意组合得到其他多种实施方式,任何人在本发明的启示下都可得出其他各种形式的实施方式。上述具体实施方式不应理解成对本发明的保护范围的限制,本发明的保护范围应当以权利要求书中界定的为准,并且说明书可以用于解释权利要求书。

- 一种毫米波芯片空腔封装结构及封装方法

- 一种含空腔的多芯片扇出封装结构及其制作方法