一种发泡夹层结构的制孔方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及发泡技术领域,特别涉及一种发泡夹层结构的制孔方法。

背景技术

对于发泡夹层结构,需要骨架结构和表层结构形成密闭的空腔,以便于对其施加高压进行发泡,在表层结构和骨架结构之间形成发泡结构;由于骨架结构在发泡过程中提供支撑及密封,从而,无法直接获得高精度孔位。因此,发泡夹层结构通常在结构成型完成后,再采用机加工的方法制得所需孔位。

采用机加工方法制孔过程简单,不需对发泡结构做调整,制孔自由度高。但是,由于加工工具在对表层结构-发泡结构-骨架结构的钻孔过程中,骨架变形、发泡工艺的残余变形、铣刀的加工误差、工装的误差以及发泡结构多孔特性等问题的影响,采用机加工方法所制得孔位难以满足高精度尺寸要求。

发明内容

本发明提供一种发泡夹层结构的制孔方法,解决了或部分解决了现有技术中采用机加工方法所制得孔位难以满足高精度尺寸要求的技术问题。

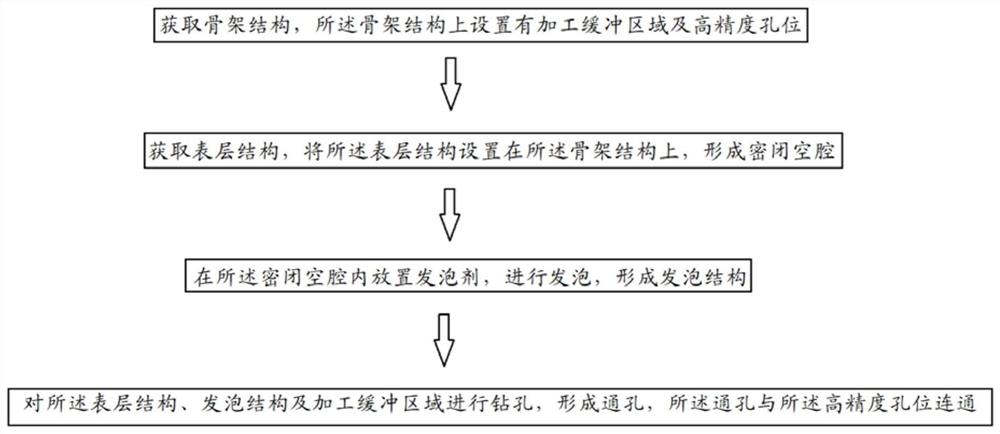

为解决上述技术问题,本发明提供了一种发泡夹层结构的制孔方法包括以下步骤:获取骨架结构,所述骨架结构上设置有加工缓冲区域及高精度孔位;获取表层结构,将所述表层结构设置在所述骨架结构上,形成密闭空腔;在所述密闭空腔内放置发泡剂,进行发泡,形成发泡结构;对所述表层结构、发泡结构及加工缓冲区域进行钻孔,形成通孔,所述通孔与所述高精度孔位连通。

进一步地,所述加工缓冲区域为U形板。

进一步地,所述加工缓冲区域的开口背离所述表层结构。

进一步地,所述加工缓冲区域的开口与所述高精度孔位连通。

进一步地,所述高精度孔位的位置度±0.1mm。

进一步地,所述在密闭空腔内放置发泡剂,进行发泡,形成发泡结构包括:对所述密闭空腔施加高压,以进行发泡,利用所述发泡剂的流动性,使得所述骨架结构和所述表层结构之间形成发泡结构。

进一步地,通过加工工具对所述表层结构、发泡结构及加工缓冲区域进行钻孔。

进一步地,所述加工工具在所述加工缓冲区域的径向自由加工,消除所述通孔的径向加工公差。

进一步地,所述加工工具对所述加工缓冲区域的轴向进行加工。

进一步地,所述加工缓冲区域的高度为h,料厚为t;所述加工工具的轴向加工公差<h-t。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

由于获取骨架结构,骨架结构上设置有加工缓冲区域及高精度孔位,所以,高精度孔位可以作为定位孔位,由于获取表层结构,将表层结构设置在骨架结构上,形成密闭空腔,在密闭空腔内放置发泡剂,进行发泡,形成发泡结构,对表层结构、发泡结构及加工缓冲区域进行钻孔,形成通孔,通孔与高精度孔位连通,所以,加工缓冲区域可以吸收加工过程中产生的轴向公差、径向公差,能够确保孔位在骨架结构与表层结构中的高精确度,可以保证孔位的高精确度,连接件穿过通孔及高精度孔位与外界设备连接,提升安装精度,提升孔位精度。

附图说明

图1为本发明实施例提供的发泡夹层结构的制孔方法的流程示意图;

图2为图1中发泡夹层结构的结构示意图;

图3为图2中发泡夹层结构的加工示意图;

图4为图2中发泡夹层结构的加工完成示意图;

图5为图2中发泡夹层结构的骨架结构的结构示意图。

具体实施方式

参见图1-4,本发明实施例提供的一种发泡夹层结构的制孔方法包括以下步骤:

获取骨架结构1,骨架结构1上设置有加工缓冲区域3及高精度孔位4。

获取表层结构2,将表层结构2设置在骨架结构1上,形成密闭空腔。

在密闭空腔内放置发泡剂,进行发泡,形成发泡结构5。

对表层结构2、发泡结构5及加工缓冲区域3进行钻孔,形成通孔6,通孔6与高精度孔位4连通。

本申请具体实施方式由于获取骨架结构1,骨架结构1上设置有加工缓冲区域3及高精度孔位4,所以,高精度孔位4可以作为定位孔位,由于获取表层结构2,将表层结构2设置在骨架结构1上,形成密闭空腔,在密闭空腔内放置发泡剂,进行发泡,形成发泡结构5,对表层结构2、发泡结构5及加工缓冲区域3进行钻孔,形成通孔6,通孔6与高精度孔位4连通,所以,加工缓冲区域3可以吸收加工过程中产生的轴向公差、径向公差,能够确保孔位在骨架结构1与表层结构2中的高精确度,可以保证孔位的高精确度,连接件穿过通孔6及高精度孔位4与外界设备连接,提升安装精度,提升孔位精度。

具体地,高精度孔位4的位置度±0.1mm。当骨架结构1的材质为硬塑时,高精度孔位4在骨架结构1中的高精确度是通过注塑方法保证的;当骨架结构1的材质为金属时,高精度孔位4在骨架结构1中的高精确度是通过铸造保证的;当骨架结构1的材质为玻璃纤维时,高精度孔位4在骨架结构1中的高精确度是通过热压罐工艺保证的。

其中,表层结构2的材质与骨架结构1的材质保持一致。

具体地,参见图5,加工缓冲区域3为U形板7。

加工缓冲区域3的开口背离表层结构2;加工缓冲区域3的开口与高精度孔位4连通。

通过加工工具8对表层结构2、发泡结构5及加工缓冲区域3进行钻孔。

加工工具8在加工缓冲区域3的径向自由加工,消除通孔6的径向加工公差。

加工工具8对加工缓冲区域3的轴向进行加工。加工缓冲区域3的高度为h,料厚为t;加工工具8的轴向加工公差<h-t。

加工缓冲区域3可以设置不同的壁厚、高度,由于加工缓冲区域3并无安装定位作用,可以吸收加工工具8加工过程中产生的轴向公差、径向公差。

对于径向加工区域,加工缓冲区域3无安装定位要求,且加工缓冲区域3与高精度孔位4隔离开,从而加工工具8在加工缓冲区域3径向自由加工,可消除孔位的径向加工公差。对于轴向加工区域,在加工缓冲区高度为h、料厚为t时,轴向加工高度为h-t,从而加工工具8的轴向加工公差<h-t,即能保证对孔位无影响。由于实际加工中轴向加工区域h-t可根据实际公差要求进行优化,从而加工精度可以有效满足。

具体地,在密闭空腔内放置发泡剂,进行发泡,形成发泡结构包括:

对密闭空腔施加高压,以进行发泡,利用发泡剂的流动性,使得骨架结构1和表层结构2之间形成发泡结构5,保证骨架结构1和表层结构2可以紧密连接。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种发泡夹层结构的制孔方法

- 一种超厚蜂窝夹层结构大曲率位置处制孔方法