一种再生资源回收及利用装置

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及资源回收技术领域,具体涉及一种再生资源回收及利用装置。

背景技术

在塑料回收市场方面,由于环保要求和成本控制,家电行业对回收环保塑料需求量巨大,国内市场供不应求,需要从国外进口大量符合RHOS标准的环保塑料回料。例如,电视机机壳使用的HIPS(high impact polystyrene,抗冲击性聚苯乙烯,也称改性聚苯乙烯)料中,环保回料可占百分之五十,厂家一年所需环保HIPS回料颗粒就可达5万多吨。随着环保要求的不断推行和加强,对环保HIPS回料需求也在逐年增加。

对再生资源的回收和利用主要是通过对不同材质的物品进行分选,再分类进行回收利用,例如塑料制品被挑选后需要进行粉碎并造粒,而玻璃瓶等可在清洗消毒后二次使用。在对塑料制品进行回收时,需要将其他杂物剥离,现有技术一般通过磁性作用剥离出回收物中的金属,而对于剥离其他的硬物,例如石头、玻璃等杂物都难以处理,而过滤的方式也同样能够将塑料过滤。

发明内容

本发明的目的在于提供一种再生资源回收及利用装置,以解决现有技术中在对塑料制品进行回收利用时难以分离无磁性的杂物的技术问题。

为解决上述技术问题,本发明具体提供下述技术方案:

一种再生资源回收及利用装置,包括底座,在所述底座依次设置有分拣设备、破碎设备和造粒设备;

所述分拣设备包括通过液体浮力作用分离回收物中的高密度物质和低密度物质的浮力通道,用于给所述浮力通道循环提供液体的供给机构,以及用于将分离后的低密度物质和液体的混合物输送至所述破碎设备的投料机构,所述造粒设备用于对所述破碎后的混合物进行造粒并回收利用。

作为本发明的一种优选方案,所述供给机构包括连通设置于所述浮力通道一端的进液通道,固定安装在所述进液通道的离心泵,在所述进液通道内填充有浮力液,所述浮力液被所述离心泵抽取至所述浮力通道内且向所述浮力通道的另一端流动;

所述投料机构包括固定连接于所述浮力通道另一端的倾斜导出槽,在所述倾斜导出槽上开设有用于排出部分所述浮力液的排泄通道;

在所述浮力通道的顶端设置有入料口,在所述浮力通道内安装有用于吸附金属的磁性分离槽,在所述浮力通道的槽底上开设有用于收集高密度杂物的下沉凹槽。

作为本发明的一种优选方案,在所述下沉凹槽的槽底活动安装有用于在玻璃到达一定重量后自动打开的外排门,在所述外排门下方设置有用于防止所述浮力通道内的浮力液向下流动的注液收集腔,且在所述外排门上开设有连通孔道。

作为本发明的一种优选方案,所述外排门的一侧铰接于所述下沉凹槽的一侧,所述外排门的另一侧通过承重电磁铁块固定于所述下沉凹槽的另一侧,在所述外排门上固定安装有用于密封贴合所述下沉凹槽底端的密封胶圈,在所述外排门的底端通过复位弹簧连接于所述注液收集腔的远离所述承重电磁铁块的一侧。

作为本发明的一种优选方案,所述破碎设备包括通过空心轴可转动安装在所述底座上的处理釜,在所述处理釜的顶端活动安装有用于承接所述倾斜导出槽上塑料的进料门;

在所述处理釜的内壁上均匀开设有多个分隔破碎槽,在所述空心轴内转动安装有与所述空心轴旋转速度不同或旋转方向相反的独立旋转杆,在所述独立旋转杆的顶端固定安装有托底圆板,所述托底圆板的边缘通过密封咬合槽可相对转动地安装在所述处理釜的底端;

在所述托底圆板顶部的中心固定安装有旋转刀架,所述旋转刀架的外侧自上而下地等间距安装有多个环形刀托,在所述环形刀托上通过离心力自适应组件活动安装有多个切割刀刃,在所述处理釜的内壁上开设有用于嵌套所述切割刀刃的夹持环槽。

作为本发明的一种优选方案,所述离心力自适应组件包括开设于所述环形刀托上的收刀凹槽,在所述切割刀刃嵌套在所述收刀凹槽,且所述切割刀刃的一端铰接于所述收刀凹槽的一端,所述切割刀刃的另一端通过弹性件连接于所述收刀凹槽的另一端,在所述切割刀刃上固定安装有收纳磁铁块,在所述收刀凹槽内安装有用于吸引所述收纳磁铁块使所述切割刀刃收纳与所述收刀凹槽内的调节电磁铁块。

作为本发明的一种优选方案,所述造粒设备包括设置于所述处理釜内壁中的加热丝,以及开设于所述环形刀托的干燥风喷孔,在所述旋转刀架内设置有热风腔,所述干燥风喷孔通过风道与所述热风腔连通,且所述干燥风喷孔与水平线的夹角为锐角,所述处理釜的内壁为锥形,在所述进料门上开设有排风孔,在所述处理釜上对应所述环形刀托的位置设置有挤出切割组件。

作为本发明的一种优选方案,所述挤出切割组件包括自上而下地等间距设置于所述分隔破碎槽上且用于释放不同密度的熔融态塑料的梯度阀门,在所述处理釜上设置有多个与所述梯度阀门一一对应的活动环体,在所述活动环体上设置有多个用于在离心力作用下熔融态塑料经过所述梯度阀门向外挤出的挤出孔阵列,在所述活动环体的外侧可转动地设置有用于对熔融态塑料挤出后进行切粒的环切器。

作为本发明的一种优选方案,所述环切器包括开设于所述处理釜的外壁上的多个“凸”字形凹槽,所述活动环体通过第一电机驱动可旋转地嵌套在所述“凸”字形凹槽的内侧,在所述“凸”字形凹槽的外侧通过第二电机驱动可旋转地嵌套有环形架体,在所述环形架体的沿其长度方向上等间距安装有多个竖向刀片,在相邻所述竖向刀片间设置有分隔间隙,且所述分隔间隙的截面面积大于所述挤出孔阵列的面积,相邻所述挤出孔阵列的单孔孔径不同。

作为本发明的一种优选方案,所述梯度阀门为梯形块件,在所述处理釜上开设有多个滑动槽,且所述梯度阀门的顶端可直线滑动地安装在所述滑动槽的底端,在所述滑动槽的内侧固定安装有咬合块,所述滑动槽的一端通过压缩弹簧使所述梯度阀门抵触在所述咬合块。

本发明与现有技术相比较具有如下有益效果:

本发明通过分拣设备,利用浮力通道内具有的浮力,自动筛选高密度和低密度物质,从而筛选出塑料所在的密度区间,实现对无磁性硬物的剥除,并且塑料制品被浮力通道自动运输至破碎设备,并且通过使该液体连同塑料制品共同进入所述破碎设备中以增强塑料在破碎过程的粘性,从而导致粉碎塑料制品更加彻底。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

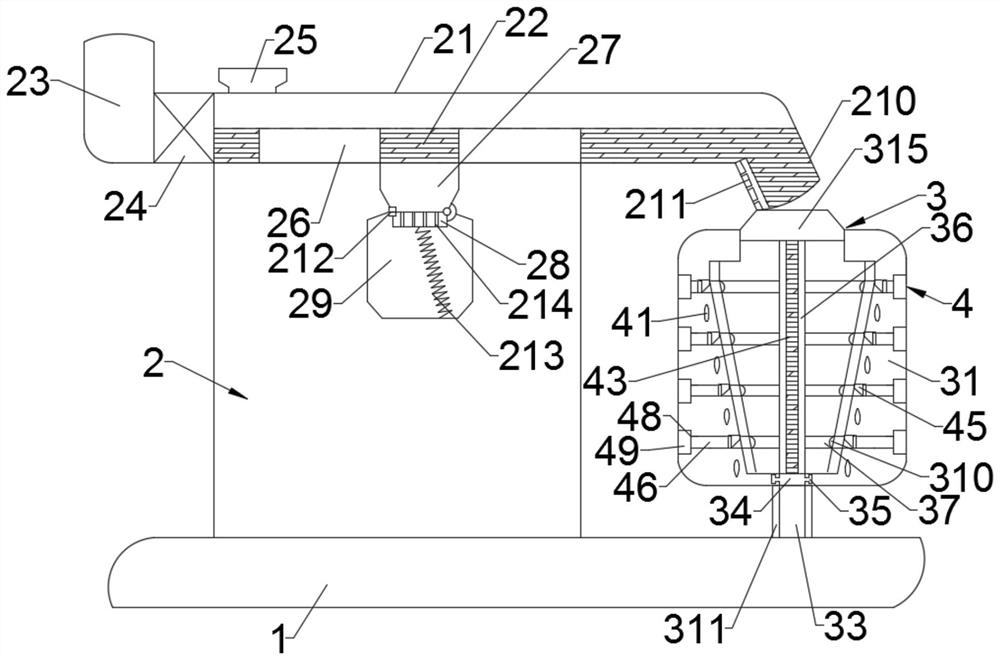

图1为本发明实施例中整体的结构示意图;

图2为本发明实施例中破碎设备和造粒设备的俯视图;

图3为本发明实施例中环形架体的结构示意图;

图4为本发明实施例中梯度阀门和咬合块的安装示意图。

图中的标号分别表示如下:

1-底座;2-分拣设备;3-破碎设备;4-造粒设备;

21-浮力通道;22-浮力液;23-进液通道;24-离心泵;25-入料口;26-磁性分离槽;27-下沉凹槽;28-外排门;29-注液收集腔;210-倾斜导出槽;211-排泄通道;212-承重电磁铁块;213-复位弹簧;214-连通孔道;

31-处理釜;32-分隔破碎槽;33-独立旋转杆;34-托底圆板;35-密封咬合槽;36-旋转刀架;37-环形刀托;38-切割刀刃;39-夹持环槽;310-收刀凹槽;311-空心轴;312-弹性件;313-收纳磁铁块;314-调节电磁铁块;315-进料门;

41-加热丝;42-干燥风喷孔;43-热风腔;44-风道;45-梯度阀门;46-活动环体;47-挤出孔阵列;48-“凸”字形凹槽;49-环形架体;410-竖向刀片;411-分隔间隙;412-咬合块;413-压缩弹簧。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明提供了一种再生资源回收及利用装置,包括底座1,在所述底座1依次设置有分拣设备2、破碎设备3和造粒设备4,所述分拣设备2包括通过液体浮力作用分离回收物中的高密度物质和低密度物质的浮力通道21,用于给所述浮力通道21循环提供液体的供给机构,以及用于将分离后的低密度物质和液体的混合物输送至所述破碎设备3的投料机构,所述造粒设备4用于对所述破碎后的混合物进行造粒并回收利用。所述供给机构包括连通设置于所述浮力通道21一端的进液通道23,固定安装在所述进液通道23的离心泵24,在所述进液通道23内填充有浮力液22,所述浮力液22被所述离心泵24抽取至所述浮力通道21内且向所述浮力通道21的另一端流动;所述投料机构包括固定连接于所述浮力通道21另一端的倾斜导出槽210,在所述倾斜导出槽210上开设有用于排出部分所述浮力液22的排泄通道211;在所述浮力通道21的顶端设置有入料口25,在所述浮力通道21内安装有用于吸附金属的磁性分离槽26,在所述浮力通道21的槽底上开设有用于收集高密度杂物的下沉凹槽27。

本发明通过分拣设备2,利用浮力通道21内具有的浮力,自动筛选高密度和低密度物质,从而筛选出塑料的密度区间,实现对无磁性硬物的剥除,并且塑料制品被浮力通道21自动运输至破碎设备,并且通过使该液体连同塑料制品共同进入所述破碎设备3中以增强塑料在破碎过程的粘性,从而导致粉碎塑料制品更加彻底。

本实施例一般适用回收利于“可回收垃圾箱”内物品,其物品主要由一些玻璃瓶、塑料瓶、铝制罐头和铁制罐头等。在这些物品之中,显而易见塑料瓶为密度最轻的材料,故采用浮力进行分离的方式。若在回收物存在具有密度低于塑料瓶的物品时,通过在浮力通道21内上下分层地注入低密度溶液和高密度溶液,使得上层溶液的密度低于下层溶液的密度,从而使得塑料瓶漂浮在浮力通道21的中间层,而最高层可采用打捞网等结构对更轻密度的物品进行打捞。

其中,在所述下沉凹槽27的槽底活动安装有用于在玻璃到达一定重量后自动打开的外排门28,在所述外排门28下方设置有用于防止所述浮力通道21内的浮力液22向下流动的注液收集腔29,且在所述外排门28上开设有连通孔道214。所述外排门28的一侧铰接于所述下沉凹槽27的一侧,所述外排门28的另一侧通过承重电磁铁块212固定于所述下沉凹槽27的另一侧,在所述外排门28上固定安装有用于密封贴合所述下沉凹槽27底端的密封胶圈,在所述外排门28的底端通过复位弹簧213连接于所述注液收集腔29的远离所述承重电磁铁块212的一侧。

通过在注液收集腔29填充液体使得外排门28上下面所受的水压相同,以减小需要外排门28打开需要的重力大小,当外排门28上承受一定重量的回收物时,外排门28自动向下翻转,从而使得玻璃回收物掉落,通过在外排门28上开设连通孔道214,从而减小外排们28打开时所需要拨动水分的面积,从而相应地降低其打开的阻力。

如图1、图2、图3和图4所示,所述破碎设备3包括通过空心轴311可转动安装在所述底座1上的处理釜31,在所述处理釜31的顶端活动安装有用于承接所述倾斜导出槽210上塑料的进料门315;在所述处理釜31的内壁上均匀开设有多个分隔破碎槽32,在所述空心轴311内转动安装有与所述空心轴311旋转速度不同或旋转方向相反的独立旋转杆33,在所述独立旋转杆33的顶端固定安装有托底圆板34,所述托底圆板34的边缘通过密封咬合槽35可相对转动地安装在所述处理釜31的底端;在所述托底圆板34顶部的中心固定安装有旋转刀架36,所述旋转刀架36的外侧自上而下地等间距安装有多个环形刀托37,在所述环形刀托37上通过离心力自适应组件活动安装有多个切割刀刃38,在所述处理釜31的内壁上开设有用于嵌套所述切割刀刃38的夹持环槽39。

其中,所述离心力自适应组件包括开设于所述环形刀托37上的收刀凹槽310,在所述切割刀刃38嵌套在所述收刀凹槽310,且所述切割刀刃38的一端铰接于所述收刀凹槽310的一端,所述切割刀刃38的另一端通过弹性件312连接于所述收刀凹槽310的另一端,在所述切割刀刃38上固定安装有收纳磁铁块313,在所述收刀凹槽310内安装有用于吸引所述收纳磁铁块313使所述切割刀刃38收纳与所述收刀凹槽310内的调节电磁铁块314。

由于塑料制品较轻,无粘性,所以在塑料片进行粉碎时,粉碎刀片可驱动塑料片进行运动,从而大大降低了两者的相互作用,从而使得塑料片的切割效果不佳。

而在本实施例中通过浮力液22分离出塑料回收物并利于塑料回收物上残留的浮力液22帮助塑料回收物进行粉碎,通过增加浮力液22的粘性,使得塑料回收物的粘性增加,从而使得粉碎速率增加,其可通过普通的水中加入增稠剂而形成。

通过分隔破碎槽32对塑料回收物粉末进行位置限制,并通过切割刀刃38和夹持环槽39的嵌套滑动,通过夹持环槽39对切割刀刃38上残留的塑料回收物进行清理,并且夹持环槽39可对塑料片进行一定程度的抵触,从而使得切割更加轻松。

通过控制旋转刀架36的旋转速度,使得切割刀刃38具有一定的向心力,当切割刀刃38上的向心力大于调节电磁铁块314对收纳磁铁块313的吸引力时,使得切割刀刃38可进行弹出,从而通过控制旋转刀架36旋转的速度,从而调节切割刀刃38弹出的数量,从而增加刀刃的数量以配合更高的转速对塑料进行切割,进而对塑料的粉碎程度进行控制。

其中,所述造粒设备4包括设置于所述处理釜31内壁中的加热丝41,以及开设于所述环形刀托37的干燥风喷孔42,在所述旋转刀架36内设置有热风腔43,所述干燥风喷孔42通过风道44与所述热风腔43连通,且所述干燥风喷孔42与水平线的夹角为锐角,所述处理釜31的内壁为锥形,在所述进料门315上开设有排风孔413,在所述处理釜31上对应所述环形刀托37的位置设置有挤出切割组件。所述挤出切割组件包括自上而下地等间距设置于所述分隔破碎槽32上且用于释放不同密度的熔融态塑料的梯度阀门45,在所述处理釜31上设置有多个与所述梯度阀门45一一对应的活动环体46,在所述活动环体46上设置有多个用于在离心力作用下熔融态塑料经过所述梯度阀门45向外挤出的挤出孔阵列47,在所述活动环体46的外侧可转动地设置有用于对熔融态塑料挤出后进行切粒的环切器。

通过控制处理釜31的进行旋转然后停止,使得塑料粉碎物在处理釜31的内壁上上下滑动,在此滑动过程中对塑料粉碎物进行热风烘干,从而将其上的浮力液22蒸发出去。若浮力液22内的添加剂无法通过蒸发而剔除,可通过对浮力液22和熔融态的塑料直接进行离心,从而对两者进行分离。

其中,所述环切器包括开设于所述处理釜31的外壁上的多个“凸”字形凹槽48,所述活动环体46通过第一电机驱动可旋转地嵌套在所述“凸”字形凹槽48的内侧,在所述“凸”字形凹槽48的外侧通过第二电机驱动可旋转地嵌套有环形架体49,在所述环形架体49的沿其长度方向上等间距安装有多个竖向刀片410,在相邻所述竖向刀片410间设置有分隔间隙411,且所述分隔间隙411的截面面积大于所述挤出孔阵列47的面积,相邻所述挤出孔阵列47的单孔孔径不同。所述梯度阀门45为梯形块件,在所述处理釜31上开设有多个滑动槽,且所述梯度阀门45的顶端可直线滑动地安装在所述滑动槽的底端,在所述滑动槽的内侧固定安装有咬合块412,所述滑动槽的一端通过压缩弹簧412使所述梯度阀门45抵触在所述咬合块412。

通过上述差速旋转的切割方式,可在塑料回收物熔融时,对熔融态的塑料回收物进行离心分离,从而对其内不同组分的塑料分别进行导出。

通过调节挤出孔阵列47对准梯度阀门45以调节塑料挤出颗粒的粗细,再同时进行切割。

现有技术中的熔融态的塑料挤出过程是在螺杆作用下将熔融塑料通过固定形状的挤出口挤出,在牵引机作用下经水冷定型后切割,主要用于各种相同截面产品的大量持续生产,也可用于塑料改性造粒。塑料造粒的挤塑机一般包括:电动机、减速箱、推力轴承、筒体和螺旋挤塑杆,螺旋挤塑杆安装在筒体内,螺旋挤塑杆包括双螺纹或单螺纹结构。螺旋挤塑杆实际上是一个斜面或者斜坡缠绕在中心层上,其目的是增加压力以便克服较大的阻力。在挤塑过程中主要有三种阻力需要克服:固体颗粒对筒壁的摩擦力、熔体在筒壁上的附着力、熔体被向前推动时其内部的物流阻力,从而导致了以下问题:(1)螺旋挤塑杆及筒体内壁的磨损非常严重,使用一年左右则需要更换螺旋挤塑杆及筒体,使得生产成本增大;(2)塑料配方改变时会导致塑料造粒工艺不稳定;(3)现有的挤塑机停机时的排料时间长,无功损耗大,挤塑机机头模具装拆费时费工;(4)现有挤塑机的造粒效率慢,生产效率很难得到很大的提高。

而在本实施方式中通过离心力对熔融后的塑料制品挤出,并自动挤出于设备外,这种方式无需螺杆对塑料制品进行挤压,无需对螺杆进行磨损,可大大降低操作人员的安装难度和更换难度。

而且挤出的物品直接在设备外,可通过外界的低温或低温风流对挤出物进行冷却成型,此成型过程无需进行水冷却,现有技术的水冷却过程需要对程序后的物品进行干燥,从而本方式可省略此步骤。

以上实施例仅为本申请的示例性实施例,不用于限制本申请,本申请的保护范围由权利要求书限定。本领域技术人员可以在本申请的实质和保护范围内,对本申请做出各种修改或等同替换,这种修改或等同替换也应视为落在本申请的保护范围内。

- 一种再生资源回收利用加工沥水装置

- 一种再生资源回收利用加工沥水装置