一种工业化酶法制取南瓜籽油的方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于食品工业技术领域,具体涉及一种工业化酶法制取南瓜籽油的方法。

背景技术

南瓜籽因其富含脂肪,因此可做油料作物,其脂肪含量较高,粗脂肪含量大概可达到35.0%~59.4%。南瓜籽油含有多种有益物质,尤其富含亚油酸、植物甾醇、生育酚、角鲨烯以及油酸等生物活性成分,是一种高度不饱和的油脂,具有很高的氧化稳定性。可减轻关节炎相关症状;降低高血压的发病进程,减轻高胆固醇病症和糖尿病;与预防前列腺癌有关;有利于人体免疫力的提升,抵御紫外线辐射。被认为是人类健康饮食的补充,具有潜在的食品和工业应用适应性。

目前对于南瓜籽油的提取技术还不够完善,多数还采用传统压榨、有机溶剂浸提等方法,既费时费力又提取率不高,还存在难于分离、纯度低等问题。如传统压榨法提取油脂,压榨过程中的高温使成品油色泽较深,油脂中的功能成分遭到破坏,失去生物功能,给精炼造成困难;有机溶剂己烷浸提法,成品油中残留大量有机溶剂还需设备除去有机试剂,成本较高且不安全;超临界流体萃取技术,设备资金投入大,生产量低,生产成本高;水酶法提油工艺是利用水作为分散相,利用各种酶类在此水相中对油料细胞的降解作用使油脂浸出,在非油成分(蛋白质和碳水化合物)对油和水的亲和差异及油水比重不同而将油和非油成分分离。水酶法处理油料所得油脂质量高、条件温和,且可降低能耗。目前,水酶法提油工艺研究还不够完善,酶的种类、酶解最佳条件、乳化体系破乳、油脂的分离等问题还需要进一步研究解决。

目前南瓜籽油的研究国内报道较少,中国发明专利CN1766075A“一种提取南瓜籽油及南瓜籽蛋白的方法”中谈到以发芽的南瓜籽为原料进行磨浆、酶解提取南瓜籽油,该专利以发芽的南瓜籽进行提取,发芽对南瓜籽中各种成分含量有一定促进作用,但是发芽的条件(芽长、温度、湿度等)难以控制,处理不当反而会降低其中各种成分含量,不适合大规模生产。采用的提取方法为常规酶解方法,不具备如前所述水酶法提取的优点。没有干法粉碎,直接采用湿法磨浆,油脂释放不充分。还有,中国发明专利CN101455240A“水酶法提取南瓜籽油的方法”中谈到以南瓜籽为原料进行晾晒、粉碎、酶解提取南瓜籽油。以南瓜籽进行提取,南瓜籽皮对酶解效果有一定影响,且对南瓜籽蛋白回收利用带来困难,不适合工业化生产。采用万能细胞粉碎机粉碎,没有胶体磨湿法磨浆,油脂释放不充分,不适合工业化生产。

国外有关水酶法提取南瓜籽油的专利几乎没有,较多的集中在南瓜籽油作为食品或药品的添加剂用于协助治疗良性前列腺疾病和乳腺癌等疾病,美国发明专利09/259,857Dietary supplement containing saw palmetto, pumpkin seed, and nettle root提到了含有锯棕榈,南瓜籽油和荨麻根的膳食补充剂可帮助维持前列腺腺体的健康。美国发明专利09/921,018Anti-aromatase pharmaceutical composition for controllingtestosterone/estrone ratios提到的含有荨麻根、南瓜籽油、非洲樱桃树皮等提取物的反芳香成分药品能协助治疗良性前列腺疾病和乳腺癌。

发明内容

针对现有技术中的不足之处,本发明提供了一种工业化酶法制取南瓜籽油的方法。本发明解决了提高水酶法制取南瓜籽油提取率和安全问题:即物理破壁辅助方法提高得油率的同时耗能较大,成本较高;和采用有机溶剂辅助方法提高得油率,成品油中残留有机溶剂,成本较高且不安全,不适合工业化生产南瓜籽油的问题。

为了达到上述目的,本发明技术方案如下:

一种工业化酶法制取南瓜籽油的方法,包括以下步骤:

(1)原料预处理及粉碎磨浆:将南瓜籽仁清理后,放入烘干箱内105℃烘烤1h,然后粉碎过40目筛,南瓜籽粉粒径小于0.45mm,加入3~5倍的纯净水用胶体磨磨浆;

(2)复合酶酶解:磨浆获得的料液加入盐酸或氢氧化钠稀溶液,调节pH值为4.5~6.0,加热温度至40~60℃,添加纤维素酶和果胶酶各1%~2%,保温酶解2~5h;

(3)碱处理:酶解获得的料液加入适量氢氧化钠稀溶液,调节pH值为8~9,并缓慢搅拌20~60min;

(4)蛋白酶酶解:碱处理后的料液调节pH值为6.8~7.5,添加1000~5000(U/g蛋白)中性蛋白酶,40~60℃保温酶解3~5h,再加热到80~90℃保温5~10min灭酶,冷却;

(5)一次离心分离:采用5000~10000r/min自动排渣式碟式分离机进行离心分离,得到乳状液体、游离油Ⅰ及残渣;

(6)酶解破乳:乳状液体加入0.5~2倍纯净水,搅拌均匀后乳状液体调节pH值为9~11,加热温度至40~60℃,添加地衣芽孢杆菌碱性蛋白酶2000~4000U/g蛋白质,保温酶解2~4h,加热到80~90℃保温10~15min灭酶,冷却;

(7)二次离心分离:酶解破乳后的混合液调节pH值为4.0~5.0,采用5000~10000r/min自动式碟式分离机进行离心分离,得到蛋白水解液和游离油Ⅱ;

(8)合并产品:合并游离油Ⅰ和游离油Ⅱ,得到酶法制取的南瓜籽油。

进一步的,步骤(4)和步骤(7)中加入盐酸溶液调节pH值。

进一步的,步骤(6)中加入氢氧化钠稀溶液调节pH值。

有益效果:本发明优化传统水解酶提油工艺,采用多糖水解酶和蛋白酶分步酶解,可使蛋白酶与细胞壁多糖水解酶分别在各自最适pH下发挥最佳作用,缩减酶添加量,且不需要除胶体磨湿法粉碎外便能提高提油率,降低生产成本。此外,采用酶法联合等电点法进一步优化乳状液破乳工艺,破乳效果显著,提油率较高,油脂品质好,可以实现工业化生产。

附图说明

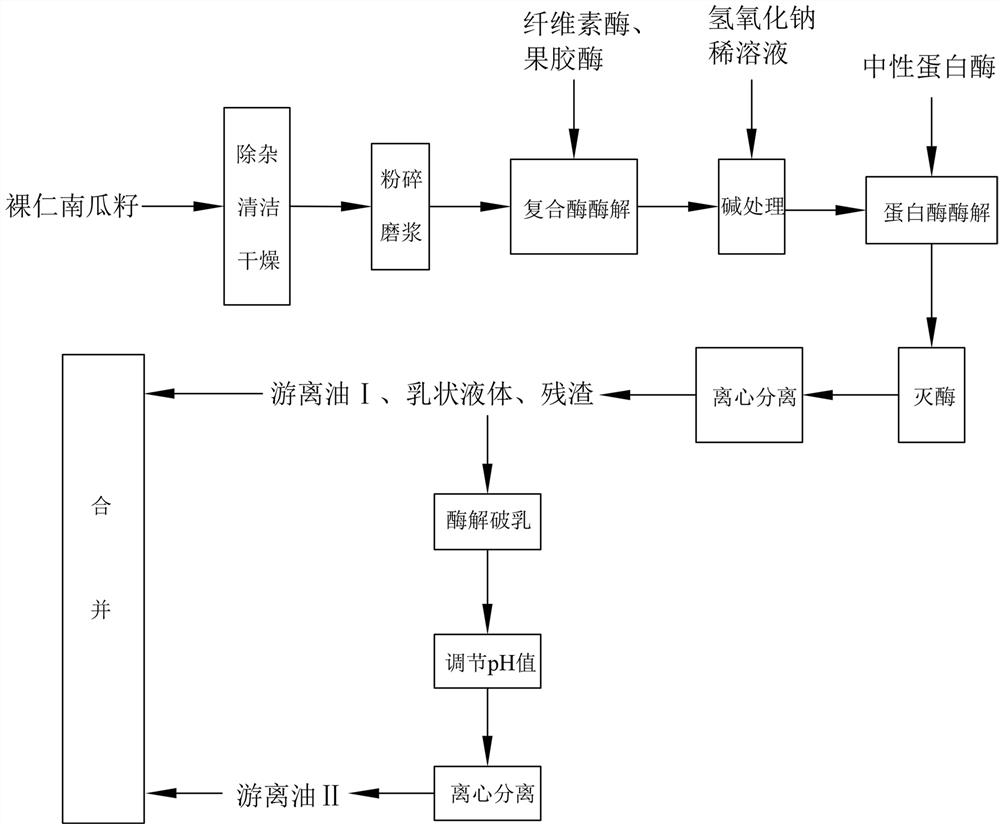

图1为本发明的制备工艺流程图;

图2为本发明实施例蛋白酶酶解工艺中酶的种类对测定指标的影响示意图;

图3为本发明实施例蛋白酶酶解工艺中酶解时间与温度、酶解温度和酶添加量、酶解时间和酶、酶解温度和酶添加量各因素之间交互响应面图;

图4为本发明实施例酶解破乳工艺中酶的种类对破乳率的影响示意图;

图5为本发明实施例酶解破乳工艺中液料比和酶解pH、液料比和酶添加量、酶解温度和酶解pH各因素之间交互响应面图;

图6为本发明实施例中不同pH对乳状液Zeta电位的影响示意图;

图7为本发明实施例中理化指标中南瓜籽油的脂肪酸GC色谱图;

图8为角鲨烯标准品HPLC色谱图;

图9为角鲨烯标准品标准曲线;

图10为本发明实施例中南瓜籽油角鲨烯HPLC色谱图。

具体实施方式

以下参照具体的实施例来说明本发明。本领域技术人员能够理解,这些实施例仅用于说明本发明,其不以任何方式限制本发明的范围。

实施例1

一种工业化酶法制取南瓜籽油的方法,如图1所示,包括以下步骤:

(1)原料预处理及粉碎磨浆:将南瓜籽仁清理后,放入烘干箱内105℃烘烤1h,然后粉碎过40目筛,南瓜籽粉粒径小于0.45mm,加入3倍的纯净水用胶体磨磨浆,获得液料比为3:1mL/g的料液;

(2)复合酶酶解:磨浆获得的料液加入盐酸或氢氧化钠稀溶液,调节pH值为5.10,加热温度至50℃,添加纤维素酶和果胶酶用量为2.5%,其中,纤维素酶为1.5%、果胶酶为1%,保温酶解3h;

(3)碱处理:酶解获得的料液加入适量氢氧化钠稀溶液,调节pH值为8.5,并缓慢搅拌35min;

(4)蛋白酶酶解:碱处理后的料液加入盐酸溶液调节pH值为7.2,添加2500(U/g蛋白)中性蛋白酶,55℃保温酶解4h,再加热到80℃保温10min灭酶,冷却;

(5)一次离心分离:采用8212r/min自动排渣式碟式分离机进行离心分离,得到乳状液体、游离油Ⅰ及残渣;

(6)酶解破乳:乳状液体加入0.9倍纯净水,搅拌均匀,液料比为0.9︰1(mL/g),加入氢氧化钠稀溶液调节pH值为10,加热温度至51℃,添加地衣芽孢杆菌碱性蛋白酶3078U/g蛋白质,保温酶解2.5h,加热到80℃保温10min灭酶,冷却;

(7)二次离心分离:酶解破乳后的混合液加入盐酸溶液调节pH值为4.0~5.0,采用8212r/min自动式碟式分离机进行离心分离,得到蛋白水解液和游离油Ⅱ;

(8)合并产品:合并游离油Ⅰ和游离油Ⅱ,得到酶法制取的南瓜籽油。

通过本实施例方法制备的南瓜籽油的酸价为1.43mg/g,过氧化值3.62mmol/kg,符合食用植物油卫生标准,无需进一步精制;亚油酸和亚麻酸相对含量分别为9.85%和6.08%,油酸含量为50.22%、棕榈酸8.49%、硬脂酸25.39%、角鲨烯含量为1.51mg/g。

根据本发明上述实施例所得到的一种工业化酶法制取南瓜籽油的方法,工艺条件确定过程验如下:

1. 复合酶酶解破壁工艺条件确定

以酶解温度、酶的添加量、液料比、酶解pH单因素结果进行详细分析,根据提油率与残渣含油率为参考指标,从而进行合理的实验测定,其正交试验结果如表1所示。

表1细胞壁破除工艺正交实验结果

对残渣含油率和提油率的影响大小顺序为,残渣含油率:温度<酶添加量<液料比<酶解pH,提油率:酶添加量<温度<液料比<酶解pH。残渣含油率的最佳条件为A

2. 蛋白酶酶解工艺条件确定

2.1 酶种类的选择

如图2所示,当采用不同种类的蛋白酶酶解时,各试验指标均有一定程度的变化。针对上表所涉及的酶种类而言,其中中性蛋白酶对提油率有显著影响(P<0.05),提油率71.10%;提油率最低的为酸性蛋白酶,只有51.69%。然而以残渣含油率来分析,与提油率恰好相反,其中中性蛋白酶的残渣含油率最小,为10.80%;酸性蛋白酶的残渣含油率最大,为19.40%。蛋白酶用来水解细胞中脂蛋白复合物中的蛋白质,破坏对油滴的包裹状态,从而使小分子油滴聚集并游离出来,增加提油率。

2.2蛋白酶酶解工艺条件响应面实验设计结果

表2 响应面实验方案及结果

如图3(a)所示,酶解pH7.2,酶添加量为2500U/g,酶解温度会随着时间的变化而发生改变。当温度偏低或者偏高时,提油率变化较小;酶解时间较短时,提油率先升高后下降,当酶解时间处于四至五个小时时,提油率会升高后缓慢下降。由图3(b)可知,酶解pH值为7.2,酶解时间4h,当酶添加量在2000U/g~2600U/g之间时,提油率随着温度的升高先急速增加后缓慢变降低;当酶解温度在55~60℃之间时,提取率随着酶添加量的增加变化明显。酶添加量与酶解温度的交互作用对响应值较显著。

如图3(c)所示,在酶添加量为2500U/g,固定酶解pH值为7.2,时间在3~4.5小时当中时,残渣含油率随着温度升高而下降后缓慢增加;当酶解温度在50~55℃之间时,随着酶解时间的增加残渣含油率有着较明显下降,而55~60℃之间时值趋于平稳。酶解温度和酶解时间的共同作用下才能够产生显著的变化。根据图3(d)可知,当酶解温度较低,实验条件酶解pH7.2,酶解时间为4h时,所产生的残渣含油率较大,特别是酶解温度在50℃~55℃之间残渣含油率的值急速降低至最小值;当酶添加量较少时,残渣含油率的值随着酶解时间的增加先缓慢降低后快速增加。

以南瓜籽油提油率、残渣含油率为考察指标,根据Design-Expert10.0.4软件对蛋白酶酶解工艺条件进行优化后的结果为:酶解pH7.12,酶添加量2498.79U/g,酶解温度54.62℃,酶解时间3.96h,模型预测提油率的值为88.03%,残渣含油率6.03%。

3. 南瓜籽油提取酶法破乳工艺条件的确定

3.1 破乳用酶种类的确定

如图4所示,根据图表分析我们可以得到各酶添加量相同且最佳反应条件下的反应状况也有不同,破乳率最高的是地衣芽孢杆菌碱性蛋白酶(P<0.05),破乳所得游离油最多,蛋白酶更适合破乳,最后选择地衣芽孢杆菌碱性蛋白酶为反应酶。

3.2酶解破乳工艺条件响应面实验结果

在酶法破乳的单因素试验的基础上设计的RSM实验,表3是以破乳率为响应值进行的实验结果。

表3 响应面实验方案及结果

由表3及如图5所示,B、D的p值小于0.0001,B(液料比)和D(酶解pH)交互作用对破乳率影响极显著,破乳率的值随着B(液料比)与D(酶解pH)水平的增加而升高;B、C的p值小于<0.05,B(料液比)和C(酶添加量)交互作用对破乳率影响显著,破乳率随着液料比和酶添平加量交互水的增加先增加后下降;随着A(酶解温度)和D(酶解pH)交互水平增加,破乳率值变化比较平缓,与前两个交互作用相比较,此交互作用对破乳率影响不显著。

通过RSM实验优化出酶法的破乳工艺:液料比0.9︰1(mL/g)、酶添加量3078U/g、酶解pH 10.4、温度51℃。由响应面法得出此条件下酶法破乳的破乳率理论值为88.50%。

3.3不同pH下乳状液的Zeta电位

如图6所示,Zeta电位值随着pH增加而降低。根据pH的变化可以分析出,pH接近南瓜籽蛋白的等电点,Zeta电位值接近于0,此时蛋白质溶解性最差乳化力最小,吸附在油滴和水之间的蛋白最少,由于不存在静电排斥作用,油滴易聚集在一起,乳状液处于极不稳定的状态,调节pH值为4.25~4.5时接近南瓜籽蛋白等电点,这就形成了一种不稳定状态,游离油易被释放,破乳率可提高至95.47%。

4.酶法制取南瓜籽油品质

4.1理化指标结果分析

表4南瓜籽油理化指标结果

通过表4可知,水酶法生产的南瓜籽油各项理化指标均达到植物油食品安全国家标准GB2716-2018,其中酸价为1.43mg/g,国家标准为≤3mg/g;过氧化值为0.13g/100g,国家标准为≤0.25g/100g。不溶性杂质含量较少为0.05%,呈棕绿色,具有南瓜籽特有的香味。且其所有理化指标均符合标准LS/T3250-2017《南瓜籽油》,综上所述水酶法提取的南瓜籽油品质优良,可安全食用的植物油。

4.2南瓜籽油脂肪酸含量结果分析

南瓜籽油中脂肪酸组成成分和所占比重的检测通过气相色谱测定,根据标样不同脂肪酸的保留时长有所不同,其中保留时长为19.297min的为硬脂酸甲酯,棕榈酸甲酯的保留时长相对于硬脂酸甲酯来说稍短,其时间为13.636min,亚油酸甲酯的保留时间为23.589min,亚麻酸的保留时间为29.817min。

水酶法提取南瓜籽油中脂肪酸甲酯的组成成分和所占含量比重见表5,具体物质及其含量可以根据图表直接得出。

表5南瓜籽油脂肪酸甲酯组成及含量

如图7所示,根据色谱图分析可知该油中总共含有脂肪酸五种,分别为棕榈酸、硬脂酸、油酸、亚油酸和亚麻酸。

4.3角鲨烯含量结果分析

准确配置浓度分别为5mg/L、10mg/L、20mg/L、30 mg/L、40 mg/L的角鲨烯标准溶液,按顺序测定其峰面积,由图9可知角鲨烯标准溶液质量浓度与峰面积之间的线性回归方程为:y=99.099x + 2020.3,相关系数R

- 一种工业化酶法制取南瓜籽油的方法

- 一种酶法脱胶制取玉米胚芽油的方法