一种含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料及其制备方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及材料制备领域,具体涉及一种含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料及其制备方法。

背景技术

将太阳能转化为热能是最简单而有效的一种利用太阳能的方式,这种策略不仅在污水处理、海水淡化等能源密集的工业中有显著的优势(Nano Energy,2020,68,104324.),也在光热治疗、光热电设备、形状记忆材料等领域具有重要的应用前景。与金属材料、碳基材料以及半导体材料等无机光热转化材料相比,有机光热转换功能材料具有在能量较低而且穿透力较强的近红外区的波段下进行光热转化的优势,因此在光热治疗(PTT)、光热/光声(PT/PA)成像等领域具有巨大的应用潜力,引起了众多研究者的兴趣(Chem.Soc.Rev.,2019,48,2053.)。迄今为止,有机光热材料主要有卟啉纳米囊泡、吲哚青以及聚苯胺、聚吡咯等聚合物等。而提高这些有机光热材料的策略一般有两种,一是通过延长分子共轭长度或共价连接电子供体和电子受体片段来增强红外吸收(Small,2016,12,24–31.),二是通过增强淬灭效应或增加自由基浓度来抑制辐射跃迁过程(J.Am.Chem.Soc.2017,139,1921–1927.)。然而,有机光热材料较为复杂的设计以及繁琐的合成步骤,都限制了它的发展。近年来,以具有分子之间电荷转移(CT)性质的两组分有机小分子组成的有机共晶光热材料以其制备工艺简单、成本较低的优势受到了人们的关注。并且理论上,通过对电子供体与受体分子之间CT的调控,如对CT程度ρ、基态和激发态动态过程、以及电荷的产生、分离、复合过程的控制,可以实现对共晶的合理设计(Nature,2013,500,435.)。

目前,对四硫富瓦烯(TTF)以及二苯基四硫富瓦烯(DBTTF)作为电子供体,与电子受体组成光热共晶材料的研究较多,其中包括DBTTF-TCNB共晶(Angew.Chem.Int.Ed.,2014,57,3963–3967),TTF-Tri-PDMI共晶(Chem.Commun.,2020,56,5223--5226)以及TTF-TCNQ共晶(ACS Energy Lett.2020,5,2698-2705)。研究者们也对这些有机光热共晶的应用进行了一些探索,并获得了成功,展现出了这类材料的应用前景。

目前,有机光热共晶材料的光热转化效率,尤其是在近红外区的光热转化效率还不是很高。其中DBTTF-TCNB共晶在近红外(808nm)的光热转化效率为18.8%(Angew.Chem.Int.Ed.,2018,57,3963–3967);TTF-Tri-PDMI共晶(Chem.Commun.,2020,56,5223--5226)在808nm光照下的光热转化效率仅为15.0%。而共价有机框架PyBPy+·-材料的光热转化效率可达63.80%,寡聚物纳米颗粒F8-PEG材料的光热转化效率可达82%,但很难再进一步提升。因此,有必要开发新型光热材料以满足日益增长的光热应用需求。

发明内容

本发明的目的在于,基于现有技术中光热转化效率较低的缺点,提供一种具有高效光热转化性能,尤其是在近红外区具有优异的光热转化效率的有机光热共晶材料。

为了解决上述技术问题,本发明采用如下技术方案:

一种含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料,以N,N,N,N-四甲基对苯二胺为电子供体,与电子受体组合形成所述光热转化共晶材料。

优选的,所述电子受体包括均苯四甲酸二酐、四氯对苯二醌、四溴对苯二醌、四氟对苯二醌中的一种或多种。

本发明采用了在苯环上1,4号位分别取代了二甲胺基的N,N,N,N-四甲基对苯二胺(TMPD)作为电子供体,其中SP

优选的,所述电子供体与所述电子受体按摩尔比1:1组合形成所述光热转化共晶材料。

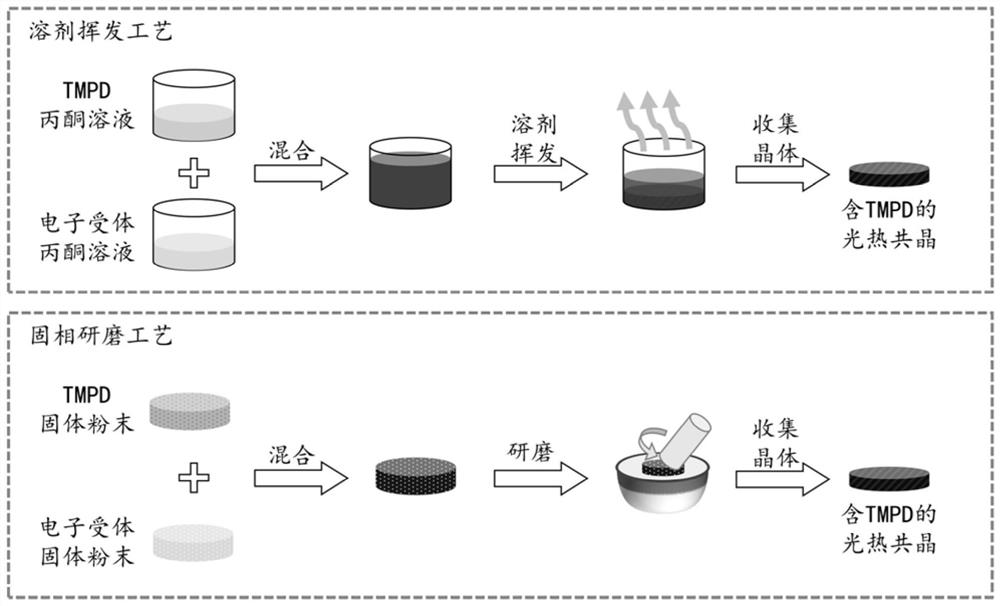

一种上述含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料的制备方法,包括溶剂挥发法与固相研磨法。

优选的,所述溶剂挥发法包括如下步骤:

A、按比例称取N,N,N,N-四甲基对苯二胺固体,加入低沸点可溶溶剂,超声震荡使其完全溶解;

B、按比例称取所述电子受体固体,加入低沸点可溶溶剂,超声震荡使其完全溶解;

C、将步骤A与步骤B获得的溶液混合,生成分子间电荷转移复合物;

D、除去低沸点可溶溶剂,所述分子间电荷转移复合物形成共晶而析出,获得所述含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料。

优选的,所述溶剂挥发法包括如下步骤:

A、按比例称取N,N,N,N-四甲基对苯二胺固体置于烧杯中,加入丙酮4.5~5.5mL,超声震荡4~6分钟使其完全溶解,可在室温下进行,不需要加热等额外控制体系温度的手段;

B、按比例称取所述电子受体固体置于烧杯中,加入丙酮5~10mL,超声震荡3~5分钟使其完全溶解;丙酮作为溶剂存在,足够将电子供体和电子受体完全溶解即可,无需精确控制;

C、将步骤A与步骤B获得的丙酮溶液混合均匀,一般摇匀即可,生成黑色的所述分子间电荷转移复合物;

D、在常压或使用旋转蒸发仪在减压条件下使丙酮挥发,所述分子间电荷转移复合物形成共晶而析出;

E、通过抽滤或将丙酮完全挥干后从容器内壁刮下的方式收集析出的所述共晶,获得所述含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料。

优选的,所述固相研磨法包括如下步骤:

A、按比例称取N,N,N,N-四甲基对苯二胺固体;

B、按比例称取所述电子受体固体;

C、将所述N,N,N,N-四甲基对苯二胺固体与所述电子受体固体混合形成固体混合物,两种组分互相接触开始形成电子供体-电子受体的分子间CT复合物;

D、研磨所述固体混合物,在此期间两个组份之间的接触更加充分,并且促使所述CT复合物以能量最低的形式有序自组装而形成共晶;

E、研磨结束后获得所述含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料。

优选的,所述固相研磨法包括如下步骤:

A、按比例称取N,N,N,N-四甲基对苯二胺固体;

B、按比例称取所述电子受体固体;

C、将所述N,N,N,N-四甲基对苯二胺固体与所述电子受体固体混合均匀形成所述固体混合物,简单的搅拌或摇匀即可形成初步接触物,两种组分互相接触开始形成电子供体-电子受体的分子间CT复合物;

D、将所述固体混合物转移到研钵或球磨机中,加压研磨10~20min,可以手动研磨或者机械研磨,所加压力不需要精细地控制,只要保证在此期间两个组份之间的接触更加充分,并且促使所述CT复合物以能量最低的形式有序自组装而形成共晶;

E、研磨结束后获得粉末形式的所述含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料。

一种根据权利要求1所述含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料的应用,应用于光热转化反应。

优选的,包括污水处理、海水淡化、光热成像、光热治疗等众多应用光热转化反应的领域。

与现有技术相比较,实施本发明,具有如下有益效果:

(1)本发明制备了含有TMPD的光热共晶材料。TMPD作为电子供体组分与电子受体组分组成电荷转移复合物并自组装而形成共晶。目前未见其他含TMPD的共晶光热转化材料被报道。

(2)电子受体组分可以为PMDA、TCBQ、TBBQ、TFBQ中的一种或几种的混合物。

(3)本发明所制的含有TMPD的光热共晶材料能够通过简单的溶剂挥发或固相研磨工艺制备得到,无须严苛的条件控制,适合广泛推广与使用。

(4)本发明所制备的含有TMPD的光热共晶材料具有优异的光热转化性能,表现为i)吸收带可达250-1500nm,能有效利用宽泛波段的光;ii)这种材料具有较高的光热转化效率,尤其是近红外光热转化效率可达87.2%,为已报道的最高值。

(5)本发明所制备的含有TMPD的光热共晶材料优异的光热转化性能与TMPD和电子供体组分所组成的电荷转移复合物及这种复合物定向排列形成的结构密切相关。

(6)本发明提供了一种含有TMPD的光热转化共晶材料及其制备方法,所述含有TMPD的光热转化共晶材料具有优异的光热转化性能,尤其是近红外区光热转化效率很高。此外,所述共晶材料均为有机小分子组成,并且制备条件温和、简单,成本较低,因此其在污水处理、海水淡化、光热成像以及光热治疗中有很好的应用前景。

附图说明

图1为制备所述共晶的溶剂挥发与固相研磨工艺示意图;

图2为组成共晶的电子供体与受体化学式与静电势分布;

图3为溶剂挥发工艺制备的含TMPD的光热共晶的PXRD谱图;

图4为固相研磨工艺与溶剂挥发工艺制备的含TMPD的光热共晶(TMPD-TCBQ)的PXRD谱图;

图5为不同角度展现的TMPD的光热共晶(TMPD-PMDA)的晶体结构及其内部的分子间非共价键相互作用示意图(a-d);

图6为含TMPD的共晶(TMPD-PMDA)及TMPD与PMDA的紫外-可见-近红外吸收光谱图;

图7为含有TMPD的光热转化共晶材料(TMPD-PMDA)的光热转化实验结果图,其中,(a)升温-降温过程图,(b)循环升温-降温实验结果图,(c)不同光照功率的升温-降温结果图,(d)温度变化-入射光功率线性拟合图;

图8为含有TMPD的光热转化共晶材料(TMPD-PMDA)的超快光谱实验结果图,其中,(a)与(b)为所述共晶材料的飞秒瞬态吸收光谱图,(c)为动力学拟合结果图,(d)为所述共晶材料激发以及驰豫路径的示意图;

图9为含TMPD的光热转化共晶材料(TMPD-TCBQ,TMPD-TBBQ、TMPD-PMDA和TMPD-TFBQ)的光热转化实验结果图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

实施例1

如图1所示,本实施例采用溶剂挥发工艺路线,溶剂挥发工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg置于烧杯中,加入丙酮约5mL,在室温下超声约5分钟使TMPD充分溶解。

(2)称取电子受体组分PMDA固体54.5mg置于烧杯中,加入丙酮5-10mL,在室温下超声3-5分钟使PMDA充分溶解。

(3)将TMPD与电子受体组分的丙酮溶液充分混合,形成黑色的分子间电荷转移复合物。

(4)在常压或使用旋转蒸发仪在减压条件下使丙酮溶剂挥发,所形成的分子间电荷转移复合物形成共晶而析出。

(5)可通过抽滤或将溶剂完全挥干后从容器内壁刮下的方式收集析出的共晶,即可得到黑色的含有TMPD的光热转化共晶材料。

实施例2

如图1所示,本实施例采用溶剂挥发工艺路线,溶剂挥发工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg置于烧杯中,加入丙酮约5mL,在室温下超声约5分钟使TMPD充分溶解。

(2)称取电子受体组分TCBQ固体61.5mg置于烧杯中,加入丙酮5-10mL,在室温下超声3-5分钟使PMDA充分溶解。

(3)将TMPD与电子受体组分的丙酮溶液充分混合,形成黑色的分子间电荷转移复合物。

(4)在常压或使用旋转蒸发仪在减压条件下使丙酮溶剂挥发,所形成的分子间电荷转移复合物形成共晶而析出。

(5)可通过抽滤或将溶剂完全挥干后从容器内壁刮下的方式收集析出的共晶,即可得到黑色的含有TMPD的光热转化共晶材料。

实施例3

如图1所示,本实施例采用溶剂挥发工艺路线,溶剂挥发工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg置于烧杯中,加入丙酮约5mL,在室温下超声约5分钟使TMPD充分溶解。

(2)称取电子受体组分TBBQ固体105.9mg置于烧杯中,加入丙酮5-10mL,在室温下超声3-5分钟使PMDA充分溶解。

(3)将TMPD与电子受体组分的丙酮溶液充分混合,形成黑色的分子间电荷转移复合物。

(4)在常压或使用旋转蒸发仪在减压条件下使丙酮溶剂挥发,所形成的分子间电荷转移复合物形成共晶而析出。

(5)可通过抽滤或将溶剂完全挥干后从容器内壁刮下的方式收集析出的共晶,即可得到黑色的含有TMPD的光热转化共晶材料。

实施例4

如图1所示,本实施例采用溶剂挥发工艺路线,溶剂挥发工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg置于烧杯中,加入丙酮约5mL,在室温下超声约5分钟使TMPD充分溶解。

(2)称取电子受体组分TFBQ固体45.0mg置于烧杯中,加入丙酮5-10mL,在室温下超声3-5分钟使PMDA充分溶解。

(3)将TMPD与电子受体组分的丙酮溶液充分混合,形成黑色的分子间电荷转移复合物。

(4)在常压或使用旋转蒸发仪在减压条件下使丙酮溶剂挥发,所形成的分子间电荷转移复合物形成共晶而析出。

(5)可通过抽滤或将溶剂完全挥干后从容器内壁刮下的方式收集析出的共晶,即可得到黑色的含有TMPD的光热转化共晶材料。

实施例5

如图1所示,本实施例采用固相研磨工艺路线,固相研磨工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg。

(2)称取电子受体组分PMDA固体54.5mg。

(3)将TMPD与电子受体组分固体充分混合,其中互相接触的TMPD与电子受体组分开始形成电子供体-电子受体的分子间CT复合物。

(4)将(3)中所述固体混合物转移到研钵或球磨机中,在一定的压力下研磨10-20min,在此期间两个组份之间的接触更加充分,并且促使该CT复合物以能量最低的形式有序自组装而形成共晶。

(5)研磨结束后即可得到粉末形式的,含有TMPD的光热转化共晶材料。

实施例6

如图1所示,本实施例采用固相研磨工艺路线,固相研磨工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg。

(2)称取电子受体组分TCBQ固体61.5mg。

(3)将TMPD与电子受体组分固体充分混合,其中互相接触的TMPD与电子受体组分开始形成电子供体-电子受体的分子间CT复合物。

(4)将(3)中所述固体混合物转移到研钵或球磨机中,在一定的压力下研磨10-20min,在此期间两个组份之间的接触更加充分,并且促使该CT复合物以能量最低的形式有序自组装而形成共晶。

(5)研磨结束后即可得到粉末形式的,含有TMPD的光热转化共晶材料。

实施例7

如图1所示,本实施例采用固相研磨工艺路线,固相研磨工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg。

(2)称取电子受体组分TBBQ固体105.9mg。

(3)将TMPD与电子受体组分固体充分混合,其中互相接触的TMPD与电子受体组分开始形成电子供体-电子受体的分子间CT复合物。

(4)将(3)中所述固体混合物转移到研钵或球磨机中,在一定的压力下研磨10-20min,在此期间两个组份之间的接触更加充分,并且促使该CT复合物以能量最低的形式有序自组装而形成共晶。

(5)研磨结束后即可得到粉末形式的,含有TMPD的光热转化共晶材料。

实施例8

如图1所示,本实施例采用固相研磨工艺路线,固相研磨工艺路线制备含有TMPD的光热转化共晶材料的详细步骤如下:

(1)称取TMPD固体41.0mg。

(2)称取电子受体组分TFBQ固体45.0mg。

(3)将TMPD与电子受体组分固体充分混合,其中互相接触的TMPD与电子受体组分开始形成电子供体-电子受体的分子间CT复合物。

(4)将(3)中所述固体混合物转移到研钵或球磨机中,在一定的压力下研磨10-20min,在此期间两个组份之间的接触更加充分,并且促使该CT复合物以能量最低的形式有序自组装而形成共晶。

(5)研磨结束后即可得到粉末形式的,含有TMPD的光热转化共晶材料。

实施例9

对实施例1~8所选用的电子供体与电子受体静电势分布观测,结果如图2所示。

从图2可以看出,本发明采用了在苯环上1,4号位分别取代了二甲胺基的N,N,N,N-四甲基对苯二胺(TMPD)作为电子供体,其中SP

实施例10

对实施例1~4制得的含TMPD的光热共晶进行晶体观测,结果如图3所示。

从图3可以看出,所制备的材料均有尖锐而清晰的X射线衍射峰,说明该材料是长程有序、各向异性的晶体,并且结晶程度良好。

实施例11

对实施例2和6制得的含TMPD的光热共晶进行晶体观测,结果如图4所示。

从图4可以看出,使用固相研磨工艺获得的含有TMPD的光热转化共晶材料仅在晶体尺寸、生长取向上与溶剂挥发工艺所制得的共晶略有不同,而晶体结构,即分子的具体排列情况或堆积形式没有改变。

实施例12

对实施例1制得的含TMPD的光热共晶进行晶体结构解析,结果如图5所示。

图5展示了TMPD-PMDA共晶中的分子排布、堆积方式,并且表现了分子间氢键以及π-π堆叠等分子间非共价键相互作用力的存在情况。说明本发明所制得的共晶为TMPD与电子受体PMDA定向排列构成。

实施例13

对实施例1制得的含TMPD的光热共晶的光热转化性能进行了考察,结果如图6所示。

图6展示了TMPD-PMDA的紫外-可见-近红外吸收光谱图并与TMPD与PMDA的光谱进行对比。可见TMPD与电子受体组分形成共晶结构后,该共晶材料的吸收光谱拓展到250-1500nm。相对于单独的TMPD与电子受体组分,所制共晶激发态电子跃迁能级变得窄而密集,即该共晶材料能够有效地利用宽泛的波段的光。

实施例14

参考文献中所报道的方法测量了所制含TMPD光热共晶的光热转化效率(Angew.Chem.Int.Ed.,2018,57,3963–3967,Chem.Commun.,2020,56,5223--5226)。称量8mg TMPD-PMDA的光热转化共晶材料,分散在尺寸为1.2cm的正方形石英片上,并使用双面胶固定。光热转化共晶材料与石英片的质量约为0.36g。该体系在功率密度为0.23W cm

表1光热转化材料的转化效率

实施例15

对实施例14的TMPD-PMDA的光热转化共晶材料进行6次升温-降温循环测试,结果如图7所示。

从图7可以看出,在6次升温-降温循环中保持了良好的光热转化稳定性,并且升温与入射激光的功率呈良好的线性关系,即能够通过控制入射光的功率准确控制该光热转化共晶材料升温的温度。

实施例16

对实施例1所制得的TMPD-PMDA共晶的超快光谱观测,结果如图8所示。

从图8可以看出,TMPD-PMDA共晶吸收光激发后能在1ps以内迅速衰减,动力学结果表明该过程占总驰豫过程的94.4%。说明所制含TMPD的光热共晶该共晶材料被激发后能够快速、并且主要地以非辐射跃迁的形式迅速释放能量驰豫到基态,在此过程中光能被有效地转化为热能,这就使所述含TMPD的光热共晶材料具有优异的光热转化效率。

实施例17

对实施例1~4制得的含TMPD的光热共晶进行光热转化性能测试,结果如图9所示。

从图9可以看出,不同电子供体所制得的含TMPD的光热转化共晶材料在功率密度为0.18w/cm

以上所揭露的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

- 一种含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料及其制备方法

- 一种含有N,N,N,N-四甲基对苯二胺的光热转化共晶材料及其制备方法