一种空气弹簧皮囊的硫化模具及硫化工艺

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及空气弹簧皮囊生产技术领域,具体涉及一种空气弹簧皮囊的硫化模具及硫化工艺。

背景技术

空气弹簧皮囊应用在汽车的空气悬架上,空气悬架工作原理就是用空气压缩机形成压缩空气,并将压缩空气送到弹簧和减振器的空气室中,以此来改变车辆的高度。在前轮和后轮的附近设有车高传感器,按车高传感器的输出信号,微机判断出车身高度的变化,再控制压缩机和排气阀,使弹簧压缩或伸长,从而起到减振的效果。空气悬架给予了汽车更多的灵性。当你在高速行驶时悬架可以变硬来提高车身的稳定性;而长时间在低速不平的路面行驶时,控制单元会使悬架变软来提高车子的舒适性。

目前,空气弹簧皮囊普遍采用硬芯硫化或内囊方法硫化加工,采用现有的这些硫化方法生产的空气弹簧皮囊的胶体存在着受热不均、皮囊层厚度不一致,帘线分布和伸展不匀,皮囊的胶体局部容易产生气泡等问题,进而导致空气弹簧皮囊产品存在着易老化、使用寿命短、易漏气等技术问题,此外,现有硫化模具的结构设计不合理常常导致空气弹簧皮囊产品不易出模,并且模具污染快,也不易清洁模具,这些都给实际的生产带来了不便。针对上述缺陷,本发明作出了改进。

发明内容

为了克服背景技术的不足,本发明提供一种空气弹簧皮囊的硫化模具及硫化工艺,硫化模具结构合理,可对空气弹簧皮囊依次进行蒸汽硫化、氮气硫化和保压硫化,硫化过程中空气弹簧皮囊受热更均匀,进而能使硫化后的空气弹簧皮囊具备更好的厚薄均匀度,从而能使空气弹簧皮囊具备更好的产品性能,可更好地满足实际需求。

本发明所采用的技术方案是:一种空气弹簧皮囊的硫化模具,包括有模具下底座、中模具、模具上底座、芯模、上中心导杆联接杆、胶囊和胶囊固定组件,所述模具上底座和中模具可拆卸固定连接且能一起上下运动,所述模具上底座的中部设有能上下运动的所述上中心导杆联接杆,所述芯模的下端安装在所述模具下底座上,芯模的上端抵触于所述上中心导杆联接杆,硫化模具上设有加热所述芯模和中模具的加热结构,所述胶囊固定组件固定在所述模具上底座和中模具上,胶囊固定组件上固定有所述胶囊,胶囊与所述中模具之间形成气室,所述中模具上设有连通所述气室的进气管路和排气管路,所述胶囊能罩在所述芯模的外侧,胶囊与所述芯模之间形成间隔腔,间隔腔的顶部设有排气孔,空气弹簧皮囊套设在所述芯模上且位于所述间隔腔内。

为了能对上中心导杆联接杆进行定位,所述芯模的顶部设有凸台,凸台的中部设有第一定位孔,所述上中心导杆联接杆的底部设有与所述凸台适配的凹槽,凹槽的中部设有与所述第一定位孔适配的第一定位头。

优选的,所述中模具包括有上下排列的第一中模具和第二中模具,第一中模具和第二中模具可拆卸固定连接,第一中模具和第二中模具之间密封连接,所述第一中模具、第二中模具与所述胶囊之间形成所述气室,所述第一中模具上设有所述进气管路,所述第二中模具上设有所述排气管路,所述第一中模具上具有能通入高温蒸汽的第一加热腔,所述第二中模具上具有能通入高温蒸汽的第二加热腔,第一加热腔和第一加热腔均连通有进气口和排气口,所述芯模的中部具有能通入高温蒸汽的第三加热腔,第三加热腔连通有通气孔。

为了能更好地固定胶囊,所述胶囊固定组件包括有胶囊下夹盘、胶囊下夹环、胶囊上夹盘和胶囊上夹环,所述胶囊下夹盘通过螺纹连接固定在所述第二中模具的底部,所述胶囊上夹环通过螺纹连接固定在所述模具上底座的中部,所述胶囊下夹盘和胶囊下夹环螺纹连接,所述胶囊上夹盘和胶囊上夹环螺纹连接,所述胶囊上夹盘的中部设有与所述上中心导杆联接杆适配的通孔,上中心导杆联接杆与胶囊上夹盘之间形成有所述排气孔,所述胶囊的下端具有向外突出的下连接环,胶囊的上端具有向外突出的上连接环,所述胶囊下夹盘和胶囊下夹环之间形成有与所述下连接环适配的下固定槽,所述胶囊上夹盘和胶囊上夹环之间形成有与所述上连接环适配的上固定槽。

优选的,所述下连接环和上连接环的截面均呈T字形,所述胶囊下夹盘上设有第一凹槽,所述胶囊下夹环设有第二凹槽,所述第一凹槽和第二凹槽之间形成所述下固定槽,所述胶囊上夹盘上设有第三凹槽,所述胶囊上夹环设有第四凹槽,所述第三凹槽和第四凹槽之间形成所述上固定槽。

为了能对芯模进行定位,所述模具下底座顶部的中部设有安装腔,安装腔底部的中部设有第二定位孔,安装腔内安装有芯模导向杆,芯模导向杆从上至下依次为导向头、支撑柱和第二定位头,第二定位头与所述第二定位孔适配,所述芯模的底部卡入安装腔后套在所述导向头和支撑柱的外侧,导向头的外周抵触于所述芯模,支撑柱与所述芯模的底部之间形成环形腔,环形腔的底部设有所述通气孔,导向头上具有多个连通所述环形腔和第三加热腔的贯穿孔。

为了能增强硫化模具的密封性能,所述胶囊上夹盘与所述模具上底座之间设有第一密封圈,所述胶囊下夹环与所述第二中模具之间设有第二密封圈,所述第一中模具和第二中模具之间设有第三密封圈,所述芯模的底部与所述模具下底座之间设有第四密封圈,所述第一密封圈、第二密封圈、第三密封圈和第四密封圈均采用硅胶O型圈。

一种空气弹簧皮囊的硫化工艺,该工艺采用上述技术方案中所述的硫化模具,并包括以下步骤:

1)将空气弹簧皮囊套到芯模上,对气室进行抽真空并合模;

2)通过进气管路向气室内通入高温蒸汽,并开始对芯模和中模具进行加热,进入气室的高温蒸汽使胶囊受热膨胀后贴合到空气弹簧皮囊上进行蒸汽硫化处理;

3)停止通入高温蒸汽,然后通过进气管路向气室内通入高压氮气,进入气室的高压氮气与高温蒸汽混合后使胶囊对空气弹簧皮囊进行氮气硫化处理;

4)停止通入高压氮气,然后对空气弹簧皮囊进行保压硫化处理;

5)保压硫化处理结束后停止对芯模和中模具进行加热,然后对气室进行排空,排空结束后对气室进行抽真空;

6)开模后取出空气弹簧皮囊。

综上所述,本发明有益效果为:

1.通过设置能被加热的芯模和中模具,并在空气弹簧皮囊外侧设置胶囊且胶囊与中模具之间形成能先后通入高温蒸汽和高压氮气的气室,由此可对空气弹簧皮囊依次进行蒸汽硫化、氮气硫化和保压硫化,硫化过程中空气弹簧皮囊受热更均匀,硫化后的空气弹簧皮囊具备更好的厚薄均匀度,从而能使空气弹簧皮囊具备更好的产品性能,可更好地满足实际需求;

2.采用高温蒸汽对芯模、第一中模具和第二中模具分别进行加热,能方便地将芯模、第一中模具和第二中模具加热到一定的温度,高温蒸汽能通过进气口通入第一加热腔和第二加热腔,由此高温蒸汽能对第一中模具和第二中模具进行加热,高温蒸汽能通过通气孔通入第三加热腔,由此高温蒸汽能对芯模进行加热;

3.胶囊固定组件包括有胶囊下夹盘、胶囊下夹环、胶囊上夹盘和胶囊上夹环,胶囊下端的下连接环能被夹在胶囊下夹盘和胶囊下夹环之间形成的下固定槽内,胶囊上端的上连接环能被夹在胶囊上夹盘和胶囊上夹环之间形成的上固定槽内,这样胶囊固定组件就能很好地对胶囊进行固定。

下面结合附图和具体实施方式对本发明作进一步描述。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

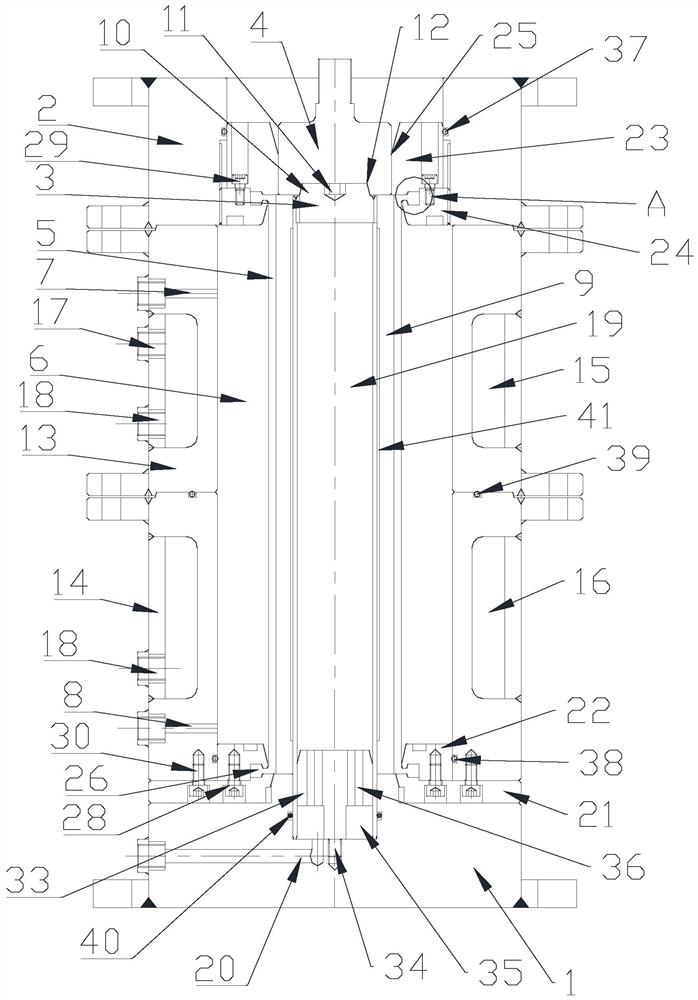

图1为本发明的整体结构示意图;

图2为图1中A处的局部放大图。

图中标记: 1-模具下底座,2-模具上底座,3-芯模,4-上中心导杆联接杆,5-胶囊,6-气室,7-进气管路,8-排气管路,9-间隔腔,10-凸台,11-第一定位头,12-凹槽,13-第一中模具,14-第二中模具,15-第一加热腔,16-第二加热腔,17-进气口,18-排气口,19-第三加热腔,20-通气孔,21-胶囊下夹盘,22-胶囊下夹环,23-胶囊上夹盘,24-胶囊上夹环,25-通孔,26-下连接环,27-上连接环,28-第一螺栓,29-第二螺栓,30-第三螺栓,31-第三凹槽,32-第四凹槽,33-导向头,34-第二定位头,35-环形腔,36-贯穿孔,37-第一密封圈,38-第二密封圈,39-第三密封圈,40-第四密封圈,41-空气弹簧皮囊。

具体实施方式

下面将结合本发明实施例中的图1至图2,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。

如图1至图2所示,本实施例公开的一种空气弹簧皮囊的硫化模具,包括有模具下底座1、中模具、模具上底座2、芯模3、上中心导杆联接杆4、胶囊5和胶囊固定组件,所述模具上底座2和中模具可拆卸固定连接且能一起上下运动,所述模具上底座2的中部设有能上下运动的所述上中心导杆联接杆4,所述芯模3的下端安装在所述模具下底座1上,芯模3的上端抵触于所述上中心导杆联接杆4,硫化模具上设有加热所述芯模3和中模具的加热结构,所述胶囊固定组件固定在所述模具上底座2和中模具上,胶囊固定组件上固定有所述胶囊5,胶囊5与所述中模具之间形成气室6,所述中模具上设有连通所述气室6的进气管路7和排气管路8,所述胶囊5能罩在所述芯模3的外侧,胶囊5与所述芯模3之间形成间隔腔9,间隔腔9的顶部设有排气孔,空气弹簧皮囊41套设在所述芯模3上且位于所述间隔腔9内。

在上述技术方案中,模具上底座2和中模具通过螺纹连接固定到一起,模具上底座2和中模具能一起上下运动可便于开模或合模,上中心导杆联接杆4能对模具上底座2和中模具的运动起到导向作用,硫化过程中会产生烟气,上中心导杆联接杆4向上运动就能及时排出间隔腔9内的烟气,通过中模具上的进气管路7能先后向气室6内通入高温蒸汽和高压氮气,胶囊固定组件能方便地固定胶囊5并使胶囊5罩在芯模3的外侧,高温蒸汽通入气室6后胶囊5受热膨胀并贴合到空气弹簧皮囊41上,由此能对空气弹簧皮囊41进行蒸汽硫化处理,胶囊5受热膨胀并贴合到空气弹簧皮囊41上时间隔腔9被压缩,间隔腔9内的气体能从排气孔排出,芯模3和中模具均能被加热并达到一定的温度,芯模3被加热后能对空气弹簧皮囊41的内壁进行加热,中模具被加热后能对气室6进行保温,蒸汽硫化处理结束后开始向气室6内通入高压氮气,能使气室6内形成高温高压的环境,由此能对空气弹簧皮囊41进行氮气硫化处理,氮气硫化处理结束后再对空气弹簧皮囊41进行保压硫化处理,中模具上设置排气管路8方便对气室6进行排空或抽真空,上述技术方案通过设置能被加热的芯模3和中模具,并在空气弹簧皮囊41外侧设置胶囊5且胶囊5与中模具之间形成能先后通入高温蒸汽和高压氮气的气室6,由此可对空气弹簧皮囊41依次进行蒸汽硫化、氮气硫化和保压硫化,硫化过程中空气弹簧皮囊41受热更均匀,硫化后的空气弹簧皮囊41具备更好的厚薄均匀度,从而能使空气弹簧皮囊41具备更好的产品性能,可更好地满足实际需求。本实施例中硫化模具包括模具下底座1、中模具、模具上底座2、芯模3、上中心导杆联接杆4、胶囊5和胶囊固定组件,结构设计合理,能使空气弹簧皮囊41硫化完成后更易出模。本实施例中上中心导杆联接杆4向上运动就能及时排出间隔腔9内的烟气能减少烟气对硫化模具的污染,可使硫化模具更易清洁。

为了能对上中心导杆联接杆4进行定位,所述芯模3的顶部设有凸台10,凸台10的中部设有第一定位孔,所述上中心导杆联接杆4的底部设有与所述凸台10适配的凹槽12,凹槽12的中部设有与所述第一定位孔适配的第一定位头11。具体实施时通过油缸带动上中心导杆联接杆4上下运动,上中心导杆联接杆4向下运动到设定位置时,芯模3上的凸台10卡入凹槽12内,第一定位头11卡入第一定位孔内,上述结构设计能很好地对上中心导杆联接杆4起到定位作用。

作为优选的一种技术方案,所述中模具包括有上下排列的第一中模具13和第二中模具14,第一中模具13和第二中模具14可拆卸固定连接,第一中模具13和第二中模具14之间密封连接,所述第一中模具13、第二中模具14与所述胶囊5之间形成所述气室6,所述第一中模具13上设有所述进气管路7,所述第二中模具14上设有所述排气管路8,所述第一中模具13上具有能通入高温蒸汽的第一加热腔15,所述第二中模具14上具有能通入高温蒸汽的第二加热腔16,第一加热腔15和第一加热腔15均连通有进气口17和排气口18,所述芯模3的中部具有能通入高温蒸汽的第三加热腔19,第三加热腔19连通有通气孔20。在本实施例中,中模具包括有第一中模具13和第二中模具14,第一中模具13和第二中模具14通过螺纹连接固定到一起,第一中模具13和第二中模具14之间密封连接能使气室6具备更好的密封性能,本实施例中采用高温蒸汽对芯模3、第一中模具13和第二中模具14分别进行加热,能方便地将芯模3、第一中模具13和第二中模具14加热到一定的温度,高温蒸汽能通过进气口17通入第一加热腔15和第二加热腔16,由此高温蒸汽能对第一中模具13和第二中模具14进行加热,第一中模具13和第二中模具14上均设置排气口18可方便对第一加热腔15和第二加热腔16进行排空,高温蒸汽能通过通气孔20通入第三加热腔19,由此高温蒸汽能对芯模3进行加热。

为了能更好地固定胶囊5,所述胶囊固定组件包括有胶囊下夹盘21、胶囊下夹环22、胶囊上夹盘23和胶囊上夹环24,所述胶囊下夹盘21通过螺纹连接固定在所述第二中模具14的底部,所述胶囊上夹环24通过螺纹连接固定在所述模具上底座2的中部,所述胶囊下夹盘21和胶囊下夹环22螺纹连接,所述胶囊上夹盘23和胶囊上夹环24螺纹连接,所述胶囊上夹盘23的中部设有与所述上中心导杆联接杆4适配的通孔25,上中心导杆联接杆4与胶囊上夹盘23之间形成有所述排气孔,所述胶囊5的下端具有向外突出的下连接环26,胶囊5的上端具有向外突出的上连接环27,所述胶囊下夹盘21和胶囊下夹环22之间形成有与所述下连接环26适配的下固定槽,所述胶囊上夹盘23和胶囊上夹环24之间形成有与所述上连接环27适配的上固定槽。胶囊下夹盘21和胶囊下夹环22通过第一螺栓28固定到一起,胶囊上夹盘23和胶囊上夹环24通过第二螺栓29固定到一起,胶囊下夹盘21通过第三螺栓30固定到中模具上,胶囊上夹环24的外侧设有外螺纹,模具上底座2设有内螺纹,这样胶囊上夹环24就能通过螺纹连接固定到模具上底座2上,上中心导杆联接杆4向下运动后上中心导杆联接杆4的下端能卡入胶囊上夹盘23中部的通孔25内,上中心导杆联接杆4底部的第一定位头11刚好卡入第一定位孔内,形成的排气孔方便排出间隔腔9内的气体,能使胶囊5更好地贴合到空气弹簧皮囊41上,胶囊5下端的下连接环26能被夹在胶囊下夹盘21和胶囊下夹环22之间形成的下固定槽内,胶囊5上端的上连接环27能被夹在胶囊上夹盘23和胶囊上夹环24之间形成的上固定槽内,在上述技术方案中,上中心导杆联接杆4堵住通孔25后能便于形成间隔腔9,上中心导杆联接杆4向上运动后就离开通孔25,进而能更及时地排出间隔腔9内的硫化烟气。

作为优选的一种技术方案,所述下连接环26和上连接环27的截面均呈T字形,所述胶囊下夹盘21上设有第一凹槽12,所述胶囊下夹环22设有第二凹槽12,所述第一凹槽12和第二凹槽12之间形成所述下固定槽,所述胶囊上夹盘23上设有第三凹槽31,所述胶囊上夹环24设有第四凹槽32,所述第三凹槽31和第四凹槽32之间形成所述上固定槽。本实施例中下连接环26和上连接环27的截面均呈T字形,下连接环26的下端刚好卡入第一凹槽12内,上端刚好卡入第二凹槽12内,上连接环27的上端刚好卡入第三凹槽31内,下端刚好卡入第四凹槽32内,由此可知下连接环26和上连接环27的结构设计能使胶囊5的上端和下端均被更好地固定住。

为了能对芯模3进行定位,所述模具下底座1顶部的中部设有安装腔,安装腔底部的中部设有第二定位孔,安装腔内安装有芯模3导向杆,芯模3导向杆从上至下依次为导向头33、支撑柱和第二定位头34,第二定位头34与所述第二定位孔适配,所述芯模3的底部卡入安装腔后套在所述导向头33和支撑柱的外侧,导向头33的外周抵触于所述芯模3,支撑柱与所述芯模3的底部之间形成环形腔35,环形腔35的底部设有所述通气孔20,导向头33上具有多个连通所述环形腔35和第三加热腔19的贯穿孔36。装配时将芯模3导向杆装入安装腔内,芯模3导向杆底部的第二定位头34卡入第二定位孔内能对芯模3导向杆进行定位,芯模3导向杆安装到位后支撑柱的底部抵触于模具下底座1,芯模3的底部卡入安装腔后能套在导向头33上,导向头33能对芯模3起到定位导向作用,本实施例中的通气孔20呈L形,高温蒸汽能从通气孔20进入环形腔35,再通过贯穿孔36就能进入第三加热腔19,进而可以对芯模3进行加热。

为了能增强硫化模具的密封性能,所述胶囊上夹盘23与所述模具上底座2之间设有第一密封圈37,所述胶囊下夹环22与所述第二中模具14之间设有第二密封圈38,所述第一中模具13和第二中模具14之间设有第三密封圈39,所述芯模3的底部与所述模具下底座1之间设有第四密封圈40,所述第一密封圈37、第二密封圈38、第三密封圈39和第四密封圈40均采用硅胶O型圈。气室6内需先后通入高温蒸汽和高压氮气,气室6内会形成高温高压环境,通过设置第一密封圈37、第二密封圈38和第三密封圈39能使气室6具备更好的密封性,通过设置第四密封圈40能在芯模3和模具下底座1之间形成很好的密封,可使进入环形腔35内的高温蒸汽更好地穿过贯穿孔36并进入第三加热腔19,本实施例中第一密封圈37、第二密封圈38、第三密封圈39和第四密封圈40均采用硅胶O型圈有利于形成更好的密封。

一种空气弹簧皮囊的硫化工艺,该工艺采用上述技术方案中所述的硫化模具,并包括以下步骤:

将空气弹簧皮囊41套到芯模3上,对气室6进行抽真空并合模;

在上述步骤中,空气弹簧皮囊41套到芯模3上后通过上中心油缸带动上中心导杆联接杆4下移到设定位置,然后打开真空阀门通过排气管路8对气室6进行抽真空,再通过锁模油缸带动模具上底座2和中模具一起下移到设定位置实现合模,胶囊5跟随模具上底座2和中模具一起下移后能罩在芯模3和空气弹簧皮囊41的外侧。

通过进气管路7向气室6内通入高温蒸汽,并开始对芯模3和中模具进行加热,进入气室6的高温蒸汽使胶囊5受热膨胀后贴合到空气弹簧皮囊41上进行蒸汽硫化处理;

在上述步骤中,打开气室6蒸汽阀门通过进气管路7向气室6内通入高温蒸汽,在打开中模蒸汽阀门后一部分高温蒸汽分别通过进气口17进入第一加热腔15和第二加热腔16,一部分高温蒸汽通过通气孔20进入第三加热腔19,这样通过高温蒸汽就能方便地对芯模3、第一中模具13和第二中模具14进行加热,进入气室6的高温蒸汽使胶囊5受热膨胀后贴合到空气弹簧皮囊41上进行蒸汽硫化处理,蒸汽硫化处理的时间可根据工艺要求进行设置。

停止通入高温蒸汽,然后通过进气管路7向气室6内通入高压氮气,进入气室6的高压氮气与高温蒸汽混合后使胶囊5对空气弹簧皮囊41进行氮气硫化处理;

在上述步骤中,关闭气室6蒸汽阀门后就停止通入高温蒸汽,然后打开高压氮气阀门,通过进气管路7向气室6内通入高压氮气,进入气室6的高压氮气与高温蒸汽混合后能形成高温高压环境,作用于胶囊5后就能对空气弹簧皮囊41进行氮气硫化处理,氮气硫化处理的时间可根据工艺要求进行设置。

停止通入高压氮气,然后对空气弹簧皮囊41进行保压硫化处理;

在上述步骤中,关闭高压氮气阀门后就停止通入高压氮气,接着开始对空气弹簧皮囊41进行保压硫化处理,保压硫化处理的时间可根据工艺要求进行设置。

保压硫化处理结束后停止对芯模3和中模具进行加热,然后对气室6进行排空,排空结束后对气室6进行抽真空;

在上述步骤中,关闭中模蒸汽阀门后就停止向第一加热腔15、第二加热腔16和第三加热腔19内通入高温蒸汽,然后打开排空阀对气室6进行排空,接着再次打开真空阀门通过排气管路8对气室6进行抽真空,抽真空直至气室6内压达到安全值。

开模后取出空气弹簧皮囊41。

在上述步骤中,先通过锁模油缸带动模具上底座2和中模具一起上移到设定位置实现开模,然后通过上中心油缸带动上中心导杆联接杆4上移到设定位置,最后就能方便地将空气弹簧皮囊41从芯模3上取下。

本实施例中未作说明的固定方式或固定连接方式可以根据具体位置采用现有技术中的连接方式,在此不做具体说明。

各位技术人员须知:虽然本发明已按照上述具体实施方式做了描述,但是本发明的发明思想并不仅限于此发明,任何运用本发明思想的改装,都将纳入本专利权保护范围内。

- 一种空气弹簧皮囊的硫化模具及硫化工艺

- 空气弹簧橡胶囊体的硫化工艺及硫化模具